El corte es un proceso de estampado en el que una parte del contorno cerrado de una placa se separa de otra parte mediante el uso de un troquel.

El término "espacio de corte" se refiere a la diferencia de dimensiones entre el borde superior y el borde inferior del troquel durante el proceso de corte.

Este es un parámetro técnico crítico en el diseño, fabricación y producción de matrices.

Para garantizar la longevidad del troquel y la calidad de las piezas moldeadas, así como mejorar la eficiencia de la producción, es esencial gestionar y optimizar adecuadamente el espacio de moldeo durante la producción real.

Análisis del proceso de deformación del ciego.

El proceso de deformación del ciego se puede clasificar a grandes rasgos en tres fases: la fase de deformación elástica, la fase de deformación plástica y la fase de fractura.

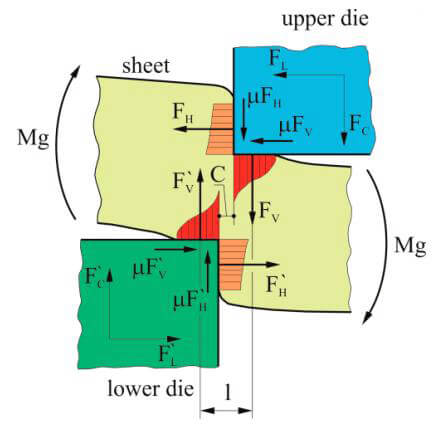

El estado de voltaje de la placa durante este proceso se muestra en la Figura 1.

Fig. 1 Análisis de tensión de la placa durante la deformación del ciego.

En la figura,

- F C es la fuerza cortante que actúa sobre la matriz superior.

- F C' es la fuerza cortante que actúa sobre la matriz inferior;

- F I es la fuerza transversal que actúa sobre el troquel superior, F L ' es la fuerza transversal que actúa sobre el troquel inferior;

- μ es el coeficiente de fricción;

- F H es la fuerza componente horizontal recibida por la placa desde el borde superior del troquel, y F H' es la fuerza componente horizontal recibida por la placa desde el troquel inferior;

- F V es la fuerza del componente vertical recibida por la placa desde el borde superior del troquel, F V ' es la fuerza del componente vertical recibida por la placa desde el borde inferior;

- M g es el momento flector de la placa;

- I es el brazo de palanca;

- C es la autorización de supresión.

Etapa de deformación elástica

Durante esta fase, después de que el borde del troquel superior entra en contacto con la placa, la placa se aplana inicialmente y luego los bordes de los troqueles superior e inferior se presionan contra la placa.

Debido al espacio "C", la fuerza combinada del troquel superior y la fuerza combinada del troquel inferior no están alineadas, lo que hace que la placa experimente un momento flector "Mg'" y se doble ligeramente bajo compresión elástica.

A medida que el troquel superior continúa descendiendo, la tensión en el borde cortante del material alcanzará su límite elástico.

Etapa de deformación plástica.

A medida que el troquel superior continúa su movimiento hacia abajo, la tensión en la placa aumenta, alcanzando el límite elástico y provocando deformación plástica.

A medida que aumenta el grado de deformación plástica, la tensión de tracción y el momento de flexión dentro de la placa continúan aumentando, lo que hace que el material se endurezca aún más. El material cercano al borde alcanzará primero su límite de resistencia.

etapa de fractura

A medida que el troquel superior continúa descendiendo, inicialmente aparecen grietas en los lados de los bordes superior e inferior del troquel.

En este punto, la energía almacenada en las fases de deformación elástica y plástica se libera, extendiéndose hacia adentro a lo largo de la dirección del esfuerzo cortante máximo.

Cuando las grietas primarias en los bordes superior e inferior del troquel se alinean, el material se corta y separa.

Si el espacio libre entre los bordes de la hoja no es razonable y las dos grietas primarias no se alinean, aparecerá una tercera grieta primaria.

Influencia del juego ciego en la sección y su selección.

Con base en el análisis del proceso de deformación por corte descrito anteriormente, la sección transversal de las partes romas consiste principalmente en el ángulo de colapso "R", la zona brillante "B", la zona de fractura y la rebaba "h", y tiene una fractura ángulo “α” como se muestra en la Figura 2.

Fig. 2 composición de la sección de piezas ciegas

Influencia del espacio de corte en el colapso del ángulo

En la fase de deformación elástica, el material cerca del filo forma una superficie libre que se introduce en el espacio de corte, creando el ángulo de colapso. La altura del ángulo de colapso aumenta al aumentar la brecha de supresión.

La presencia de espacio de corte significa que la fuerza resultante de los bordes superior e inferior de la placa no es lineal, lo que genera un momento flector (mg).

A medida que aumenta la distancia de corte, también aumenta el momento de flexión de la placa, lo que produce un mayor efecto de flexión en la placa. Esto, a su vez, hace que la altura del ángulo de colapso aumente proporcionalmente.

Influencia de la brecha de supresión en el rango brillante

En la etapa de deformación plástica, la placa sufre una deformación por corte y flexión en el borde cortante, principalmente por corte, lo que crea una franja brillante. La tira brillante tiene una superficie lisa y una excelente perpendicularidad, lo que la convierte en una forma ideal para una sección de tablero.

Sin embargo, a medida que aumenta la brecha de supresión, la altura de la banda brillante disminuye. Si el espacio de llenado es demasiado pequeño, las fisuras principales superior e inferior no se alinearán, y esto dará como resultado la formación de una segunda banda brillante, larga y estrecha. Esta tira se caracteriza por tener largas rebabas, bordes dentados irregulares y pequeños conos, que dan lugar a la creación de restos que se eliminan fácilmente y se transportan al proceso posterior. Esto, a su vez, provoca malas sangrías, que es una de las principales causas de tiempo de inactividad en la producción.

Un aumento en el espacio libre de corte aumenta el efecto de tracción y flexión sobre la placa, reduciendo la fuerza relativa del efecto de corte. Esto hace que sea más probable que la placa se separe y forme una zona de fractura, y también se reduce la altura de la zona brillante.

Influencia en las rebabas

Al principio, la altura de la rebaba aumenta gradualmente, pero luego aumenta de manera constante a medida que aumenta la holgura de corte.

En la fase de fractura, las grietas se forman en el lateral del filo y no en el centro del espacio de corte, lo que conduce inevitablemente a la formación de rebabas.

Si la separación del tapón es inferior a un valor razonable, las grietas principales de la placa no coincidirán, lo que dará lugar a pequeñas rebabas difíciles de eliminar. Sin embargo, si el espacio de obstrucción es mayor que un valor razonable, la placa se introduce en el espacio de obstrucción mediante tensión y flexión, lo que provoca que aparezca la grieta principal en el lado relativamente alejado del borde cortante y eventualmente se rompa.

Esto da como resultado una gran altura de rebabas, que es otra causa importante de formación de rebabas y una fuente importante de paradas de producción.

Selección de espacio de supresión

Como se muestra en la Figura 3, la relación entre la holgura de corte y la vida útil del troquel y la calidad de la sección de la pieza se analizó con base en la información analizada anteriormente y la literatura relevante.

Al seleccionar la distancia de corte, es necesario considerar tanto la calidad de la sección de la pieza como la vida útil del troquel.

α representa el espacio libre relativo que resulta en una mejor calidad de la sección de la pieza, β representa el espacio libre relativo que resulta en una buena calidad de la sección de la pieza, γ representa el espacio libre relativo que resulta en una buena vida útil del dado y δ representa el espacio libre que resulta en la mejor vida útil de la matriz.

Fig. 3 Efecto del espacio libre relativo sobre la calidad de la sección y la vida útil del troquel

El espacio relativo se puede expresar mediante la fórmula (1), que muestra la relación entre el espacio ciego y el espesor de la placa.

C=xt (1)

En la fórmula, "C" representa la separación de corte (mm), "x" representa el coeficiente de proporción y "t" representa el espesor de la placa (mm).

Según la experiencia práctica de producción, se sugiere utilizar x = 6% ~ 8% cuando la cubierta de la carrocería está hecha de placa de acero y x = 10% cuando la cubierta de la carrocería está hecha de placa de aluminio. Esto equilibra la calidad de la sección de la pieza y la vida útil de los moldes.

Otras lecturas:

- ¿Cómo determinar la holgura de punzones y matrices?

Un método para medir y evaluar rápidamente el espacio de corte en la producción práctica

Medición de holgura ciega

Existen varios métodos para medir la holgura de corte, incluido el uso de una galga de espesores. Sin embargo, este método tiene una baja eficiencia de medición para formas de palas complejas y es difícil medir las palas internas, lo que lleva a una baja eficiencia operativa.

Por lo tanto, en la producción real, es importante utilizar un método rápido y sencillo para medir el espacio de corte.

Uno de estos métodos es utilizar papel de prueba con un espacio de 0,06 mm y revestimiento de plomo rojo, como se muestra en la Figura 4. Este método es adecuado para piezas con cubiertas de carrocería hechas de placas de acero con un espesor de alrededor de 0,7 mm, como es el caso de este correo. El espesor de la capa de minio aplicada está generalmente entre 0,01 mm y 0,02 mm.

Figura 4 herramientas de medición

Para empezar, es necesario determinar el rango razonable para la holgura de supresión. Según la información analizada anteriormente, utilizando un coeficiente proporcional de x = 6% ~ 8%, el rango razonable se puede calcular entre 0,04 mm y 0,06 mm.

A continuación se debe retirar la placa de prensado e instalar el molde en la prensa. Se debe seleccionar el punto de medición en el molde inferior y el papel de prueba de separación se debe aplicar uniformemente al punto de medición, como se muestra en la Figura 5.

Fig. 5 Pegar el papel de prueba de separación del borde en blanco de un troquel

Después de eso, se debe aplicar uniformemente una capa de revestimiento de plomo rojo al molde superior.

En términos de registrar el espacio de corte compensado, en este artículo se recomienda registrarlo en función del número de inserciones en el borde superior del troquel, como se muestra en la Figura 6. Esto ayuda a evitar confusiones en el registro de datos y garantiza la precisión de los datos. recopilación.

| No. | Izquierda | Bastante | Bien |

| 208 | 0,35 | 0,35 | 0,35 |

| 207 | 0,35 | 0,35 | 0,35 |

| 206 | 0,35 | 0,35 | 0,35 |

| 203 | 0,35 | 0,35 | 0,35 |

| 204 | 0,4 | 0,4 | 0,4 |

| 205 | 0,35 | 0,35 | 0,35 |

Fig.6 método de registro de datos

Finalmente, la máquina prensadora debe funcionar con una carrera gradual a la velocidad de producción real y debe observarse visualmente el estado de la cinta adhesiva para determinar la distancia de corte.

Los pasos involucrados en este proceso se resumen en la Tabla 1.

Tabla 1 Pasos de la operación de medición de espacios

| NO. | escenario | Operación |

| 1 | Calcular la holgura razonable | Placa de acero: x=6% ~ 8%; Placa de aluminio: x=10%. |

| 3 | Descarga de la placa de prensado | Descargue la placa de prensado y cargue el troquel en la prensa. |

| 4 | Selección del punto de medición del papel de prueba de separación | El borde ciego del troquel inferior se debe pegar uniformemente con papel de prueba de espacios y el registro del segmento se debe realizar de acuerdo con el número de inserción del borde ciego del troquel superior. |

| 5 | Aplicar recubrimiento de plomo rojo | Cepille uniformemente una capa de revestimiento de plomo rojo en el molde superior, con un espesor aumentado de 0,01 a 0,02 mm. |

| 6 | presiona adelante | Ajuste la altura objetivo del control deslizante hasta el punto muerto inferior, aumente la velocidad de producción real con un solo movimiento y observe visualmente el estado de la cinta. |

Sentencia de autorización de supresión

Una vez completada la medición de datos, debe revisar y analizar los datos. El análisis se basa en el estado del papel de prueba de separación de bordes. La distancia de supresión se puede determinar de forma aproximada observando el estado de la cinta adhesiva.

El método de análisis se muestra en la Tabla 2.

Es importante resaltar que la variación en el espesor de la lámina puede provocar errores dentro de un rango determinado. Si la variación en el espesor de la lámina es de 0,7 mm ± 0,05 mm, se puede ignorar el error. Sin embargo, si la variación en el espesor de la placa excede este rango, se deben reevaluar los resultados de la Tabla 2.

Tabla 2 Patrón de juicio de autorización de supresión

| NO. | Situación de plomo rojo | Condición de la cinta | Rango de espacio libre (mm) | bosquejo esquemático |

| 1 | La mina roja está completamente raspada del borde del troquel inferior. | La cinta está completamente abollada. | 0,03~0,04 |

|

| dos | Mina roja raspando el borde del troquel inferior | Mala integridad de la cinta adhesiva | 0,05~0,06 |

|

| 3 | La mina roja raspa el borde del troquel inferior | Cinta intacta | 0,06~0,07 |

|

| 4 | La punta roja no rayó el borde del troquel inferior. | Cinta intacta | >0,07 |

|

Análisis de calidad de secciones y optimización del espacio libre.

Análisis de la sección de punzonado.

Los datos de holgura medidos deben registrarse como se describe anteriormente.

Actualmente, el valor de holgura razonable para la placa de acero utilizada en la prueba es de 0,04 mm a 0,06 mm, pero para determinar el valor de holgura de corte ideal, es necesario analizar la sección de la placa.

La herramienta utilizada en este artículo es una lupa modelo pico2008-50 × 50 veces, que se muestra en la Figura 7. Sus parámetros se enumeran en la Tabla 3.

Tabla 3 Parámetros de la lupa Pico2008-50 × 50

| Parámetros | Tipo | Ampliación | Escala mínima | Campo de visión | Rango de medición |

| valor | 2008-50 × | 50× | 0,02 mm | 1,6 mm | 1,6 mm |

Fig. 7 Parámetros de la lupa Pico2008-50 × 50

En este artículo se estudia el efecto de la holgura de corte sobre la calidad de la sección de la placa.

En el análisis se utiliza una pieza en bruto de acero inoxidable con un espesor de 0,7 mm, y se toman secciones con espacios de 0,03 mm, 0,04 mm, 0,05 mm, 0,06 mm y 0,07 mm, respectivamente. Esto da como resultado cinco grupos de datos, cada uno con una holgura relativa del 4,3%, 5,7%, 7,1%, 8,5% y 10,0%.

La sección blanca se fotografía con una lupa Peak2008 de 50x. La altura del ángulo de colapso (R), la altura de la banda brillante (B) y la altura de las rebabas (h) se utilizan como indicadores de análisis para determinar la relación entre la placa y estos indicadores en diferentes condiciones de espacio de corte. Los resultados se muestran en la Tabla 4.

La sección en blanco se examina con una lupa de 50x. La altura del ángulo de colapso (R), la altura de la banda brillante (B) y la altura de las rebabas (h) se seleccionan como indicadores de análisis para determinar la relación entre la placa y estos indicadores en diversas condiciones de espacio libre de corte.

Los resultados se muestran en la Tabla 4.

Tabla 4 Índice de análisis de la sección de piezas ciegas

| Espacio libre ciego (mm) | Juego de supresión relativo (%) | Altura de colapso angular R (mm) | Altura tira brillante B (mm) | Altura de rebaba h (mm) | Foto de la sección del tablero. |

| 0,03 | 4.3 | 0,04 | 0,56 | 0,01 |

|

| 0,04 | 5.7 | 0,05 | 0,46 | 0,02 |

|

| 0,05 | 7.1 | 0,05 | 0,34 | 0,02 |

|

| 0,06 | 8.5 | 0,06 | 0,28 | 0,02 |

|

| 0,07 | 10.0 | 0,09 | 0,16 | 0,04 |

|

Los cinco grupos de datos medidos se trazan en un diagrama de dispersión y se realiza un análisis de regresión.

Como se puede observar en la Figura 8, la altura del ángulo de colapso aumenta al aumentar el espacio de obturación. La razón de esto se debe al mayor momento de flexión de la placa y al aumento de los efectos de flexión y estiramiento a medida que el espacio de corte se hace más grande, lo que hace que aumente la altura de la cinta de filete.

Fig. 8 Influencia del espacio ciego en la altura de colapso R

Como se muestra en la Figura 9, la altura de la banda brillante disminuye a medida que aumenta la brecha de supresión. La tira brillante se caracteriza por su orientación suave, plana y perpendicular al tablero, lo que la convierte en una sección ideal para borrar. La disminución de la altura se debe al debilitamiento de la acción cortante de la placa, lo que conduce a la formación de una zona de fractura y un aumento de la altura de la zona de fractura.

Fig. 9 Efecto del espacio de supresión en la altura de la franja brillante B

A medida que disminuye el espacio de supresión, la altura de la banda brillante aumenta debido a la reducción de los efectos de flexión y tracción sobre la placa, el fortalecimiento del efecto de corte y la prolongación de su etapa de deformación plástica. Además, bajo estas condiciones de separación, las grietas principales superior e inferior no coinciden, lo que resulta en una separación secundaria.

La pieza en bruto forma una segunda banda brillante por fricción en la pared lateral de la matriz inferior. La superficie de esta segunda tira brillante es propensa a pelarse, como se muestra en la Figura 10. Este tipo de superficie se despegará y se adherirá parcialmente a la superficie de la placa de presión durante el procesamiento posterior, y los residuos dejarán una marca en la placa. . durante el siguiente golpe del molde.

La formación de estas malas hendiduras provoca un aumento significativo del número de fallos y reduce la eficiencia de la producción.

Fig. 10 sección de placa con espacio de 0,03 mm

Como se ve en la Figura 11, la altura de las rebabas aumenta al aumentar el espacio de corte. Las rebabas son un aspecto problemático del proceso de estampado y pueden afectar el uso normal de las piezas estampadas.

Como se analizó anteriormente, cuando el espacio de relleno es pequeño, las grietas superior e inferior de la placa se alinean en la dirección del esfuerzo cortante máximo, lo que da como resultado una altura de rebaba pequeña que se puede eliminar fácilmente. Sin embargo, cuando el espacio de corte es grande, la flexión y el estiramiento de la chapa aumentan y es más probable que se formen grietas ligeramente alejadas del borde cortante de las matrices superior e inferior. Esto hace que la chapa sea más propensa a rasgarse, lo que da lugar a una mayor altura de rebabas que son difíciles de eliminar.

Las rebabas provocan una pérdida significativa de tiempo de producción y reducen la eficiencia, lo que las convierte en un aspecto importante de la gestión de la producción.

Fig. 11 efecto de la holgura de corte sobre la altura de la rebaba h

Optimización del espacio de supresión

Este artículo se centra en la altura de la tira brillante y la altura de las rebabas y, por lo tanto, el espacio de corte está optimizado para estos dos parámetros.

Como se muestra en la Tabla 4, cuando el espacio de supresión de la placa de prueba es de 0,06 mm (lo que representa un espacio de supresión relativo del 8,5%), la altura de la tira brillante representa 1/3 del espesor de la placa. En este momento, la altura del filete y la altura de las rebabas se encuentran en un estado ideal, sin restos de indentaciones ni rebabas altas.

En la producción práctica, no es factible gestionar estrictamente el espacio de corte de acuerdo con este valor, ya que las muescas y las rebabas no se pueden eliminar por completo, pero se pueden lograr buenas condiciones del producto dentro de un cierto rango de valores de espacio y la calidad cumple con los requisitos de producción. .

Este artículo determina si el espacio está dentro del rango de buenos productos utilizando la relación entre la altura de la banda brillante y el espesor de la placa (la altura relativa de la banda brillante) y el espacio de supresión. La optimización se puede realizar dentro de este rango en la producción real, como se muestra en la Tabla 5.

Tabla 5 Esquema de optimización de la sección de partes ciegas en función de la altura relativa de la franja brillante

| Rango de holgura de supresión (mm) | Altura relativa de la zona de luz. | Estado de rebaba | gráfico | Sugerencias de modificación |

| 0,03~0,04 | >2/3 | Rebabas que se pelan fácilmente |

|

Necesidad de aumentar la autorización de supresión |

| 0,04~0,05 | 1/3~1/2 | Rebabas removibles |

|

Necesidad de mantener buenas condiciones del producto. |

| 0,05~0,06 | 1/3 | Buen estado del producto. |

|

Necesidad de mantener buenas condiciones del producto. |

| 0,06~0,07 | 1/5~1/3 | Pequeña rebaba |

|

Necesidad de mantener buenas condiciones del producto. |

| >0,07 | <1/5 | La rebaba se hace más grande con marcas de lágrimas. |

|

Es necesario reducir la holgura ciega. |

Se optimizaron y gestionaron dos juegos de moldes utilizando el panel de prueba según el rango de espacio libre indicado en la tabla, y se supervisó su rendimiento de producción.

La Figura 12 muestra las estadísticas de fallos de flash después de una gestión optimizada de la brecha de supresión al 8 de diciembre. Después de un período de producción, la tasa de fallas disminuyó y se estabilizó.

La Figura 13 muestra las estadísticas de la brecha de sangría después de optimizar la gestión de la brecha de supresión al 8 de diciembre. Después de un período de producción, la tasa de fallas disminuyó y se estabilizó.

Fig. 12 Estadísticas de fallos de rebaba antes y después de la optimización

Fig. 13 Estadísticas de fallas de sangría antes y después de la optimización

Finalización de la misión

Este artículo examina brevemente el proceso de deformación de la pieza en bruto y la estructura y los factores que influyen en la sección de la pieza en bruto. También introduce un método para determinar rápida y fácilmente el espacio ciego en la producción práctica. Este método implica el uso de papel de prueba con un espacio de 0,06 mm combinado con pintura de plomo para evaluar visualmente el espacio en el borde cortante del troquel.

El análisis de la sección de una placa de acero inoxidable de 0,7 mm de espesor de la marca GX220BDL+ZF se lleva a cabo bajo diferentes espacios de supresión y se establece el esquema de espacio de supresión óptimo en función de la altura relativa de la banda brillante. Esto mejora los problemas de indentación deficiente causada por una separación de corte demasiado pequeña y de malas rebabas causadas por una separación de corte demasiado grande.

A través del seguimiento de la producción posterior, se confirmó que la tasa de fallas había disminuido y se había estabilizado.