¿Qué es el despliegue y ensanchamiento de uniones soldadas de tuberías?

La implementación y disposición de uniones soldadas de tuberías es un vínculo importante en la fabricación e instalación de sistemas de tuberías. El soporte y la disposición correctos permiten que las juntas de tuberías se mantengan en el tamaño y la forma correctos, lo que hace que los trabajos de soldadura sean más fáciles y eficientes. A continuación se muestra una breve introducción al proceso básico de implementación y disposición de accesorios de tubería:

- Selección del método de liquidación apropiado : Según la forma, el tamaño y el escenario de aplicación de la tubería, se selecciona el método de implementación apropiado. Los métodos comúnmente utilizados incluyen: medición directa, métodos geométricos, métodos matemáticos y uso de software de computadora.

- Calcule el tamaño de la división :

- En el caso de los tubos rectos tradicionales, la longitud desarrollada corresponde a la longitud real.

- Para codos o secciones cónicas, es posible que necesites usar trigonometría u otras fórmulas matemáticas para calcular la dimensión desplegada.

- Cree una plantilla de autorización : se puede hacer una plantilla de autorización con cartón, láminas de plástico o láminas delgadas de metal. Esto se puede utilizar como referencia al cortar y dar forma a los herrajes.

- Liberación : Utilizando la plantilla o en base a cálculos previos, marcar las líneas a cortar y formar en la materia prima.

- Corte y conformación : El corte y la conformación se realizan según líneas aprobadas utilizando herramientas adecuadas (por ejemplo, cortador, dobladora de tubos, etc.).

- Pruebe el ensamblaje y el ajuste : antes de soldar, realice una prueba de ajuste para asegurarse de que las dimensiones de cada pieza sean correctas y que la interfaz encaje. Se pueden hacer pequeños ajustes si es necesario.

- Soldadura: La soldadura se lleva a cabo de acuerdo con los requisitos de soldadura para garantizar la calidad de la soldadura.

1. Los principios y métodos básicos de desarrollo y modelado.

1.1 Ampliación de los tres principios de muestreo

- Principio preciso y exacto: el método de implantación debe ser correcto, el cálculo de implantación debe ser preciso, la longitud real debe ser precisa, el dibujo de implantación debe ser preciso y la placa de muestra debe ser precisa. Dado que puede haber errores al cortar y descargar en el futuro, la precisión del proceso de liberación debe ser mayor y el error general es ≤ 0,25 mm.

- Principio técnicamente viable: el muestreador debe estar familiarizado con el proceso y el proceso debe estar aprobado. Esto significa que la muestra se puede recoger pero también descifrar, y esto debe ser fácil de hacer y no causar problemas durante la producción posterior. En la placa de muestra se deben marcar la línea central, la línea de plegado, la línea de montaje reservada y otros elementos necesarios para futuros procesos.

- Principio económico y práctico: Para una determinada unidad de producción, lo teóricamente correcto no necesariamente es operativo, y lo avanzado no necesariamente es viable. El programa final debe basarse en los requisitos técnicos existentes, factores de proceso, condiciones de los equipos, oportunidades de subcontratación, costos de producción, horas de trabajo, calidad del personal, limitaciones financieras, etc. Teniendo en cuenta la situación, los problemas específicos y los análisis específicos, nos esforzamos en encontrar soluciones económicamente viables, sencillas y rápidas, prácticas y económicas. Encontraremos un programa económicamente viable, sencillo, rápido, práctico y económico, que no puede ser surrealista y que no está desconectado de la capacidad productiva del sistema tecnológico existente.

1.2 Tres métodos de desplegar y compartir

Para dibujar el dibujo de desarrollo en el mismo plano, necesitamos saber la longitud real de las líneas que forman la superficie de reemplazo. Hay dos formas de encontrar estas longitudes reales, es decir, encontrar las longitudes reales, ya sea mediante cálculo o mediante dibujo geométrico. De esto se derivan otros métodos de liquidación reivindicados, como el método tabular, el método proporcional, etc. Estas dos posibilidades dan como resultado dos métodos, y siendo el desenrollado y el corte asistidos por ordenador muy prometedores, los métodos de desenrollado se pueden resumir en tres:

- 1) Método de deconvolución geométrica

- 2) Método de deconvolución asistido por computadora

- 3) Despliegue asistido por ordenador

Despliegue geométrico

El método de deconvolución geométrica debería llamarse con mayor precisión método de deconvolución gráfica geométrica. En el proceso de despliegue, la longitud real y el diseño del diagrama de despliegue se crean mediante dibujos geométricos. El método geométrico se puede dividir en varios métodos prácticos. Comúnmente se utilizan tres: a. método de línea radial; B. método de líneas paralelas; w. Método del triángulo.

Método de cálculo

El despliegue asistido por ordenador, como su nombre indica, implica cálculos. De hecho, el despliegue solo utiliza el método de cálculo para encontrar la longitud real. Al dibujar el diagrama desplegable, todavía se utiliza un diseño geométrico.

Despliegue asistido por ordenador

Una de las aplicaciones de las computadoras en el diseño y fabricación de chapa es el desplegado y corte asistido por computadora, e incluso ambos pueden realizarse simultáneamente en máquinas de corte CNC. Existen varios software de aplicación de despliegue asistido por ordenador, enfocados principalmente al diseño de piezas de chapa delgada con capacidad de despliegue. El método se divide en dos categorías, a saber, modelado paramétrico y modelado de características.

1.3 Tres placas de muestra para muestreo de uso común

Aplicación y clasificación de placas de muestra.

Para evitar daños a la lámina de acero, generalmente no colocamos las muestras directamente sobre la lámina de acero, sino que las hacemos colocándolas y dibujando líneas en la lámina de acero de acuerdo con las muestras.

Al liberar muestras, generalmente se deben tomar tres muestras:

- El. Despliegue de muestras para descarga;

- B. Formar muestras para determinar el grado de flexión durante el conformado;

- w. Muestra de montaje para determinar la posición angular relativa de la muestra de montaje. Las dos últimas muestras se denominan comúnmente muestras de mapas.

1.4 Muestra de materiales y fabricación

Los materiales metálicos que se utilizan habitualmente para fabricar muestras son cartón grueso, linóleo y hierro fino. Estos materiales metálicos tienen resistencia dependiendo de tus necesidades: el cartón es económico y adecuado para muestras pequeñas; El empalme de fieltro es práctico, adecuado para dibujar un gran despliegue del mapa, se usa ampliamente, pero no se puede usar con frecuencia; Aunque la lámina delgada es costosa para la producción de muestras, tiene buena resistencia y rigidez, es precisa y duradera, fácil de almacenar, principalmente para la producción en masa, pero también como prototipo de tablero preferido para el material.

2. El reductor despliega la liberación de muestra.

2.1 Propiedades de la superficie del reductor

Las aberturas superior e inferior del reductor son paralelas, es un diámetro de tubo redondo cuando se usan conectores, hay puntos concéntricos y excéntricos. La superficie del reductor concéntrico es una superficie cónica positiva y la superficie del reductor excéntrico es una superficie cónica oblicua; todas son superficies rectas.

Una llamada superficie recta es un autobús que se mueve hacia afuera desde la superficie según una regla determinada a lo largo de una línea de base en el espacio. El autobús tiene una línea de posición en cada punto de la línea de base, que se denomina línea principal en ese punto. Obviamente las superficies están compuestas de polilíneas.

Los reductores concéntricos se utilizan a menudo para reducciones ascendentes para reductores horizontales, los reductores excéntricos de 90° se utilizan para requisitos elevados.

2.2 Despliegue del reductor concéntrico

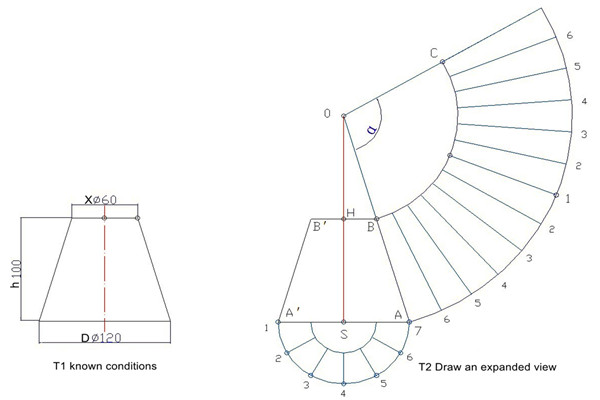

1) Condiciones conocidas

- El diámetro central de la cabeza grande: ΦD = 120;

- El diámetro central de la cabeza pequeña: ΦX = 60;

- Altura: h = 100;

-

Los planos de las cabezas grande y pequeña son paralelos entre sí, y la proyección del centro de la cabeza pequeña sobre el plano de la cabeza grande coincide con el centro de la cabeza grande.

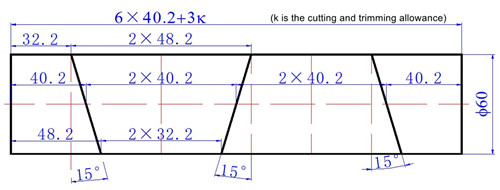

Figura 1: Ejemplo de expansión de un reductor concéntrico

2) Pasos para desplegar:

(1) Tome el plano horizontal como base de la cabeza grande y cree la elevación en las condiciones conocidas, es decir, defina HS ⊥ SA, donde HS = h, SA = ΦD/2; establecer HB//SA sobre H, HB = ΦX/2;

(2) Extienda la hipotenusa AB de la mesa cónica hasta que corte la línea de extensión del eje central HS en el punto O. Tome O como centro del círculo y dibuje arcos con radios OA y OB.

(3) Mida el arco AD hasta el arco OA de modo que la longitud del arco sea igual a la circunferencia del círculo base (L = πΦD).

(4) Conecte OD y corte el arco OB con C; entonces el sector ABCD es el valor extendido deseado.

(5) Nota: No es aconsejable medir primero la circunferencia del círculo pequeño de la cabeza en la hoja OB. Dado que el error de medición OB está fuera del arco (arco OA) en la amplificación del error, esto puede resultar en que se exceda el rango de tolerancia permitido.

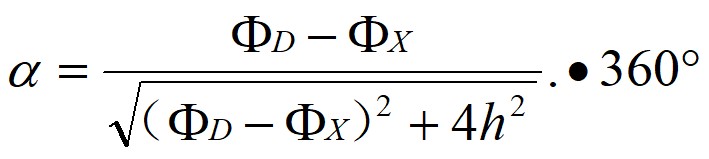

(6) El diámetro exterior también se puede determinar calculando el ángulo del centro del círculo del sector desenrollado. El ángulo del centro del círculo se puede calcular mediante la siguiente fórmula:

Sustituyendo las condiciones conocidas de esta pregunta, obtenemos α = 103,4°

(7) Figura 2.a, en la línea AA′ debajo de la mitad superior del rompecabezas, el círculo inferior consta de 6 piezas iguales y cruza los mismos puntos para dibujar vectores. Al desplegar la figura, haz también piezas del mismo tamaño y cruza los mismos puntos para dibujar vectores.

2.3 La extensión del reductor excéntrico.

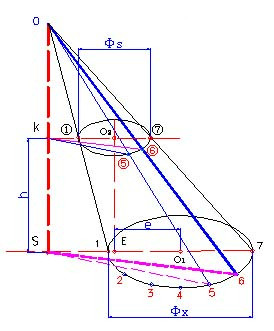

1) Condiciones conocidas

El diámetro central de la cabeza grande Φx, el diámetro central de la cabeza pequeña Φs, la altura de la mesa cónica inclinada h, la distancia de excentricidad e, el paralelismo entre la parte superior e inferior de la mesa cónica inclinada y la simetría con respecto al plano central 0S7.

2) Ampliar y analizar

(1) En △0S6, 0S es la altura del cono inclinado, 06 (línea gruesa) es la línea principal y S6 (línea discontinua) es la proyección en la vista superior. Como 0S es perpendicular a la base, △0S6 es un triángulo rectángulo; ∠0S6 es un ángulo recto; y la línea principal 06 es la hipotenusa de este triángulo rectángulo. Ésta es la base para determinar la longitud real de la hipotenusa a partir del cono de hipotenusa.

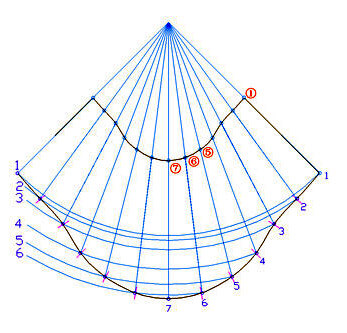

Figura 2-a Condiciones conocidas y análisis de la longitud real de un cono oblicuo

(2) La mesa cónica en realidad se forma cortando el cono pequeño superior del mismo cono inclinado. Evidentemente, también existe una relación similar en la composición del diagrama desplegado. Al desplegar, primero nos ocupamos del cono grande y luego soltamos el cono pequeño.

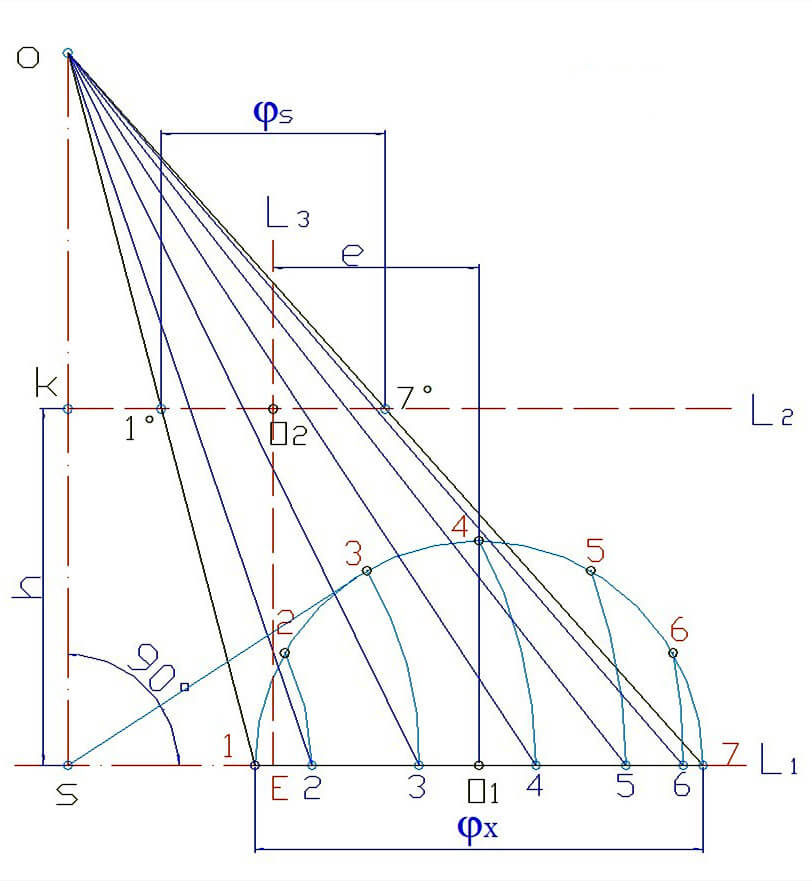

3) Dibuje la elevación y la vista superior según las condiciones conocidas.

Atención: Al dibujar una vista, utilice el diámetro central como valor predeterminado. Si la condición especificada es el diámetro exterior o el diámetro del círculo primitivo, primero se debe determinar el diámetro del círculo primitivo en función del espesor de la placa.

4) Calcule la longitud real usando ∠ OS7 como 90°.

5) Dibuja un diagrama de expansión.

- (1) Tome 01 como línea de corte y dibuje la línea central 07 verticalmente en una ubicación adecuada.

- (2) Dibuje los arcos 1, 2, 3, 4, 5 y 6 como se muestra en la Figura 2.b, donde el punto S es el centro del círculo y la longitud real de las isolíneas en cada punto es el radio.

- (3) Dibuje un arco con 7 puntos como centro y 1/12 del perímetro de la base como radio, corte 6 arcos en dos puntos de 6, luego dibuje un arco con dos puntos de 6 como centro y 1/12 de el perímetro de la base como el radio, corta 5 arcos en dos 5 puntos; Continúe así y encuentre dos puntos 1 usando el mismo método;

- (4) Comprobar la longitud de la curva de los 13 puntos obtenidos. Si el error en la circunferencia de la base calculada es superior a 3 mm, se deberá corregir a tiempo.

- (5) Conexión suave de tubos de expansión de gran apertura en diferentes puntos;

- (6) Conecte el punto 0 a cada punto como se muestra en la figura y mida la longitud real correspondiente del pequeño cono del punto 0 en cada una de las líneas anteriores. Los puntos obtenidos mediante conexión suave forman una pequeña línea de expansión de apertura.

- (7) Conecte los puntos finales correspondientes de las aberturas grandes y pequeñas para completar todo el diagrama de expansión.

Figura 2-b Extensión del cono diagonal – determinación de la longitud real

Figura.2-c Diagrama de expansión del cono oblicuo

3. Desplegando los codos

3.1 Codo de soldadura de tubo redondo y sus principales parámetros.

Los codos son conectores que se utilizan para girar tuberías. Según la clasificación de calibres, los contraángulos se pueden dividir en contraángulos del mismo tamaño y contraángulos reductores. Según la clasificación de los métodos de producción, los codos se pueden dividir en codos, codos de presión, codos de extrusión y codos de soldadura. Según la forma de la sección transversal, se pueden dividir en codos de tubo redondo, codos de tubo cuadrado, codos de conversión de tubo cuadrado, codos reductores y codos de conversión irregulares.

La extensión de arco mencionada aquí es un “arco de camarón” formado por el ensamblaje y soldadura de segmentos. Estos incluyen principalmente codos redondos de igual diámetro, codos redondos de diámetro decreciente y codos de conversión de tubos cuadrados y redondos.

Arco soldado y sus principales parámetros.

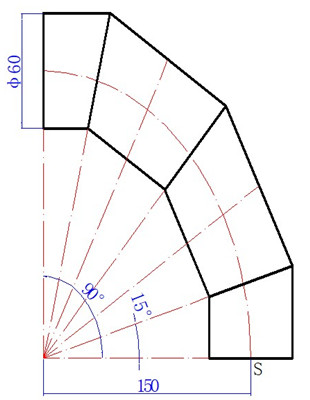

- Algunos parámetros principales para la soldadura de codo: (ver Figura 3.a)

- Ángulo del arco: se refiere al ángulo entre las dos superficies de la boquilla de un arco;

- Diámetro del codo: Se refiere al diámetro exterior, diámetro interior o diámetro parcial del material del tubo del codo;

- Radio de curvatura: se refiere al radio del círculo interior del eje del segmento de tubería. La distancia desde el centro de la boquilla hasta la intersección de las dos superficies de la boquilla;

- Número de secciones de arco: la sección final del arco es la mitad de la sección central y las dos secciones finales juntas forman una sección. La suma del número de secciones intermedias da como resultado el número de secciones de arco.

3.2 Desplegar piezas angulares de igual tamaño

1) Condiciones y requisitos conocidos para el uso del codo.

(1) Condiciones médicas conocidas

- Ángulo de flexión: α = 90°;

- Diámetro exterior del tubo: Φ B = 60;

- Radio de curvatura: r = 150

- Número de piezas angulares: n = 3;

- Grosor de la plantilla: δ = 0,5

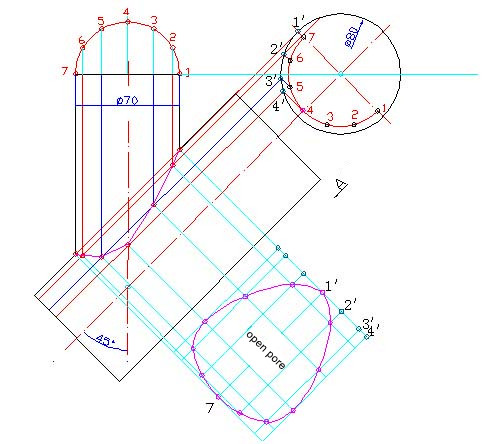

Figura.3.a Condiciones conocidas del codo

2) Requisitos de implementación

- ① El método de líneas paralelas se utiliza para producir el modelo de sección completa subcontratado para tuberías con un diámetro exterior de Φ60.

- ② El método es correcto.

- ③ Dibujo preciso: error de dibujo geométrico ≤ 0,25, error de longitud de despliegue ≤ ± 1.

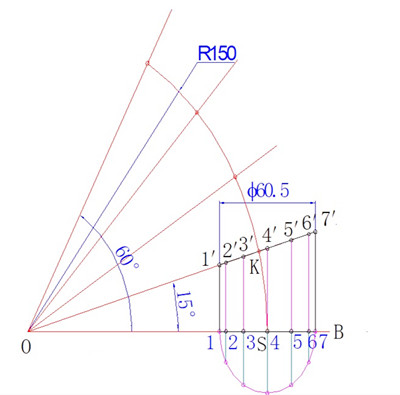

3) Preparación para el despliegue

① Calcule el ángulo de la media sección: Calcule el ángulo de inclinación de la media sección (extremo) en función del número de secciones ( α b = α/2n ).

② Procesamiento de diseño: determine el diámetro del círculo primitivo de replanteo, la posición de la interfaz y el margen según el diámetro de la tubería, el espesor de la placa de material, el método de conexión y el proceso de fabricación.

4) Búsqueda de la Verdad y la Fuerza:

(1) De acuerdo con las condiciones conocidas, primero dibuje la línea angular ∠ BOK de la mitad de la sección del codo y luego dibuje la vista en planta de la mitad de la sección del codo 1' 177', donde OS = R;

(2) Utilice la línea de la boca del tubo en la vista como línea central de la vista superior y ensamble la mitad de la vista superior.

(3) Como se muestra en la figura, cuando el círculo de la boquilla se divide en 12 partes iguales en la vista en planta, la longitud del segmento de línea comprimido entre los dos lados del medio ángulo de división es la longitud real de la línea principal que pasa por cada uno. punto del mismo tamaño y OB está alineado perpendicular a cada punto parcial del mismo tamaño.

Figura 3.b: Diagrama de la longitud del arco real

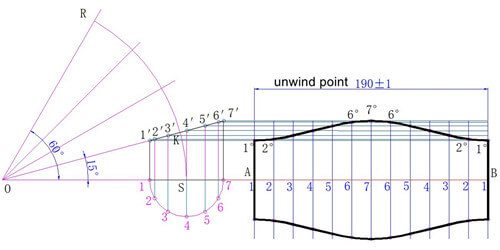

5) Dibuja un diagrama desplegado de un codo.

Pasos para desarrollar un gráfico:

(1) Calcule la longitud desplegada: L = p (60 + 0,5) = 190;

(2) Forme una familia de líneas primarias paralelas: tome AB = 190 en la línea de extensión OS, divida AB en partes iguales entre 12 y dibuje líneas perpendiculares AB a través de cada punto de división igual.

(3) Encuentre la curva de expansión de la puerta: pase líneas AB paralelas a través de los puntos finales de cada línea continua para encontrar cada punto de expansión y conecte cada punto de expansión suavemente.

(4) Dibuje un diagrama completo de la longitud de la sección.

Figura 3.c Diagrama de despliegue del codo

6) Corte de tubería recta

Al fabricar codos, la muestra generalmente se envuelve directamente sobre el tubo que se va a cortar. Las láminas laminadas de mayor diámetro también se pueden enrollar en tubos antes de cortarlas en láminas. De esta forma, el corte directo se ha convertido en una operación importante.

(1) Primero calcule la longitud del tubo recto.

(2) Al cortar, en el cuarto de circunferencia del extremo de la tubería, se deben dibujar cuatro líneas de contorno a lo largo de la dirección axial como línea de referencia para la alineación de la plantilla de recuperación, y los puntos de posicionamiento se deben marcar de acuerdo con los cálculos previos. datos.

(3) Utilizando una plantilla, dibuje líneas de acuerdo con la línea de referencia, analice los errores y ajústelos y corríjalos a tiempo.

(4) Cada línea de referencia es también un punto de alineación importante en el ensamblaje del codo. Para evitar que las líneas dibujadas se borren durante el trabajo, lo mejor es perforar algunos puntos o hacer otras marcas en la línea de referencia.

Figura 3.d: Diagrama de corte de tubo recto

4. Ampliación de los puntos de partida

4.1 Pieza en T y sus principales parámetros.

Una T es un accesorio que se utiliza cuando una tubería sale de una rama. Una T con el mismo diámetro que la tubería principal se llama T de igual diámetro, mientras que una T con un diámetro diferente se llama T de diámetro reducido. La intersección de la línea central del ramal y la línea central del tubo principal en un ángulo de 90° se llama T recta; de lo contrario, se llama T diagonal. Si la línea central no se cruza, se llama T parcial. Una pieza en T con diferentes formas de sección transversal entre el ramal y el tubo principal también se denomina pieza en T de forma especial. El objetivo de esta formación sólo puede ser hacer tees de tubo redondo, lo cual no es muy difícil.

Los principales parámetros de una T circular incluyen: el ángulo de la T; el diámetro de las tuberías principal y secundaria; la excentricidad del ramal con respecto al tubo principal; otros tamaños relevantes. El desarrollo de una T circular se realiza utilizando el método de líneas paralelas, al igual que el desarrollo de un codo de tubería circular.

4.2 Desplegar las piezas en T laterales

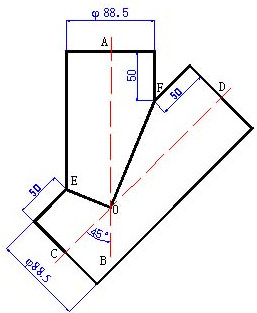

1) Las condiciones conocidas se muestran en la Figura 4.a:

- Diámetro exterior del tubo principal: Ф88.5

- Diámetro exterior del ramal: Ф88.5

- Ángulo de línea central: 45°

- Espesor de la muestra: 0,5

- La distancia más corta desde el final de las líneas principal y secundaria hasta la apertura es 50.

Figura 4.a Condiciones conocidas para piezas en T de lados iguales de 45°

2) Necesidad de expansión

- (1) Prepare una muestra de la carcasa exterior del ramal y una muestra de la abertura del tubo principal;

- (2) El método es correcto y el dibujo es preciso.

3) Ampliar y analizar

- (1) Los dos tubos con el mismo diámetro son contiguos y sus líneas centrales se cruzan. Como los diámetros son iguales, la línea continua no se puede mover hacia un lado. Por lo tanto, la línea conectada en el diagrama de alturas solo puede ser la bisectriz de la línea central.

- (2) Si observas las ramas ∠A0C y ∠A0D en el diagrama, puedes ver que en realidad son dos ángulos diferentes dentro de la mitad del arco. Por lo tanto, la expansión de la rama es la misma en el método de expansión del arco.

- (3) La curva de deconvolución debe consistir en dos sinusoides de media onda conectadas por una diferencia de fase de 180°.

4). Proceso de implementación

(1). Encuentre la longitud real (ver Fig. 4.b)

- ① Dibuje la altura del ramal de acuerdo con el diámetro central del rollo de muestra del embalaje exterior.

- ② Diseño a juego con media sección de tubería de jardín y 6 partes iguales de semicírculo;

- ③ La longitud real del ramal en cada punto es igual a la línea central.

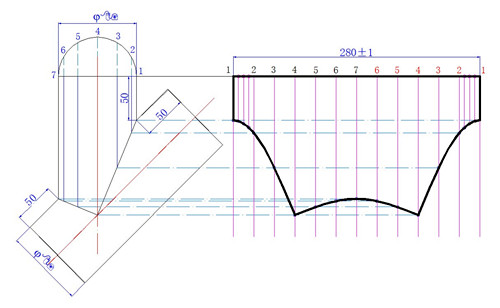

(dos). Plano de expansión del ramal

(1) Crea una serie de líneas paralelas según la longitud (89π) y el número de partes iguales (12).

- ① Tome los puntos de extensión en las líneas paralelas correspondientes a las longitudes reales correspondientes;

- ② Conecte los puntos suavemente y complete el diagrama desplegable.

(3). Dibuja la abertura del tubo principal. (Figura 4.d)

Figura 4.b Diagrama ampliado de una rama en T lateral

4.3 Reducción de la extensión del conector

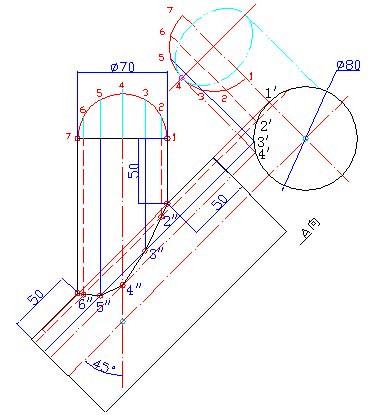

1) Términos y condiciones conocidos

(1) Enfermedades conocidas:

- Diámetro exterior del ramal: Φ70;

- El diámetro exterior del tubo principal: Φ80;

- Intersección del eje y ángulo: 45°;

- La distancia desde el punto de intersección en la superficie media hasta el extremo del tubo es 50;

- Para asegurar la simetría de la superficie central, los dos ejes están en la superficie.

(2) La producción de una T oblicua insertando la cubierta exterior de la placa de muestra y el tubo principal de la placa de muestra con orificios abiertos;

(3) Análisis: La clave de este problema es dibujar la línea de coherencia de las dos tuberías en el dibujo de elevación. Para dibujar una línea coherente, primero encuentre los puntos clave en la línea y luego conecte los puntos en una línea. Para adquirir los puntos coherentes, utilizamos el método de trayectoria aprendido previamente para resolver el problema, es decir, dibujar la superficie del tubo principal y la superficie del tubo derivado desde la superficie central 17 a la misma distancia del punto de trayectoria y del intersección del acceso. La expansión del ramal y la expansión de la abertura principal con la misma extensión en T con el mismo diámetro.

2) Encuentra la intersección:

Figura 4.c Línea de corte en T reductora

3) Despliegue del tubo de inserción:

4) Implantación en orificio abierto:

Fig. 4.d Desarrollo de aberturas para una tubería principal de un ramal reductor.

5. Conclusión

Este es solo el proceso básico de implementación y disposición de uniones de tuberías soldadas. Los pasos y métodos específicos pueden variar según los requisitos y especificaciones reales del proyecto.