El contenido básico del reglamento general de procesos incluye el proceso de forjado abierto y los métodos operativos. Un mapa de proceso puede representar el plan de proceso para el diseño y cálculo de la forja abierta. Proceso de forjado La especificación del proceso de forjado libre consta de dibujos de forjado, tarjetas de proceso de forjado, proceso de tratamiento térmico y reglas de proceso. Es uno de los documentos básicos para forjar la producción y uno de los fundamentos básicos para organizar la producción, asignar tareas y preparar la producción. Al mismo tiempo, la especificación del proceso es también una regla a seguir durante la producción y un estándar de aceptación de calidad para las piezas forjadas.

Al configurar el proceso de forja libre, se deben observar los siguientes principios :

- (1) En estrecha coordinación con las condiciones reales de producción, la capacidad del equipo y el nivel técnico de la situación real, la tecnología del proceso está preparada para cumplir con todos los requisitos técnicos del producto.

- (2) Basado en garantizar una alta calidad y mejorar la eficiencia de la producción, ahorrando material metálico, es económico y razonable.

Los principales contenidos del desarrollo del proceso de forja libre incluyen:

- (1) De acuerdo con el diagrama de forjado en el dibujo de la pieza, determine la tolerancia de mecanizado y los estándares de tolerancia para el forjado.

- (2) Determinar la calidad y el tamaño del tocho.

- (3) Desarrollo del proceso de conformado y selección de herramientas.

- (4) Selección de equipos de forja.

- (5) Determinar el rango de temperaturas de forjado para desarrollar especificaciones de calentamiento y enfriamiento de palanquillas.

- (6) Desarrollo de especificaciones de tratamiento térmico de piezas forjadas.

- (7) Proporcionar las condiciones técnicas para las forjas y los requisitos de prueba.

- (8) Complete la tarjeta del programa del proceso.

Este artículo presenta principalmente el diseño de elementos estructurales en el desarrollo de procesos de deformación para forjados libres.

1. Diseñar el diagrama de forja y determinar la tolerancia y los estándares de tolerancia.

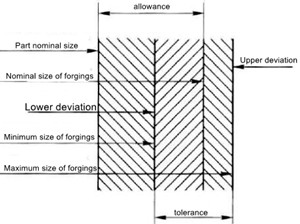

El diagrama de forjado está diseñado según el diagrama de piezas. Generalmente, al diseñar diagramas de forjado para piezas simples, solo es necesario agregar tolerancias de mecanizado y tolerancias de forjado según los dibujos de la pieza. Sin embargo, si las piezas tienen lima cóncava, escalones, salientes, bridas u orificios, estos deberán fijarse al “resto del bloque”. Al forjar tras forjar, no se requiere mecanizado de las piezas forjadas, solo el dibujo de la pieza más la tolerancia de forjado. Diferentes dimensiones de relaciones de forjado y tolerancia como se muestra en la Figura 1 a continuación:

Figura.1 Varias dimensiones y tolerancias para piezas forjadas.

1.1 El diseño de forma de forjados libres debe seguir los principios básicos.

- (1) El flujo de forjado está lo más cerca posible de la dirección de la distribución de tensión principal de la pieza, no se interrumpe y no se producen corrientes parásitas graves.

- (2) Los cambios transversales repentinos deben mantenerse lo más pequeños posible y la transición debe ser suave.

- (3) La tasa de forjado de las piezas forjadas es similar.

1.2 La base de diseño del dibujo de forja libre.

El diseño del diagrama de forja libre se basa esencialmente en el diagrama de piezas y sus requisitos técnicos, las condiciones de producción en sitio y el lote de producción.

1.2.1 Dibujos de piezas y sus requisitos técnicos.

Los planos de las piezas y sus condiciones técnicas constituyen la base fundamental para el diseño de piezas forjadas. Incluye principalmente:

- (1) Si se permite el uso de forjados libres para las piezas.

- (2) Para garantizar un mayor control de calidad de las piezas forjadas, la dirección de la tensión principal, la dirección del flujo, las propiedades mecánicas del punto de prueba, la dirección y otras pruebas especiales, así como otros elementos de prueba especiales, niveles de prueba, puntos de prueba y otras disposiciones deben estar establesido.

- (3) Si las piezas forjadas requieren un tratamiento especial, como por ejemplo: B. un tratamiento de envejecimiento o alivio de tensión antes de la compresión.

1.2.2 Condiciones de producción

Las condiciones de producción in situ incluyen esencialmente:

- (1) Instalaciones de forja, sistemas de calefacción y otras instalaciones técnicas.

- (2) Condiciones de suministro de materia prima, tales como clases y especificaciones, nivel de calidad, etc.; (3) Condiciones de servicio de los empleados.

- (3) Nivel de calificación de los trabajadores.

- (4) Capacidad de preparación de herramientas.

1.2.3 Tamaño del lote de producción

El tamaño del lote de producción es un factor importante que afecta directamente el diseño de las piezas forjadas. Desde un punto de vista económico, el lote es grande y la forma y tamaño de las piezas forjadas deben ser precisos; al contrario, puede resultar relativamente fácil.

1.3 Tolerancias y tolerancias de mecanizado para piezas forjadas sueltas

1.3.1 Tolerancia de mecanizado

La precisión dimensional general y la rugosidad de la superficie de las piezas forjadas no pueden cumplir con los requisitos de la tarjeta de piezas. Las piezas forjadas deben dejar una capa de metal en la superficie para el mecanizado. Esta capa metálica se llama tolerancia de mecanizado (adición). El tamaño de tolerancia está determinado por la forma y el tamaño de las piezas, la precisión del mecanizado, los requisitos de calidad de la superficie, el calentamiento de la forja, la precisión del equipo y las herramientas y el nivel de tecnología de operación. No se requieren adiciones a la superficie sin terminar. El tamaño nominal de la pieza más la tolerancia es igual al tamaño nominal de forja.

1.3.2 Tolerancia de forja

Debido a diversos factores tales como: temperatura final de forjado, equipo de forjado, precisión de la herramienta y nivel técnico de los trabajadores, es posible que el tamaño real de forjado no alcance el tamaño nominal, por lo que se permite un cierto grado de desviación. Esta desviación se llama tolerancia de falsificación. Si el tamaño de forja es mayor que el tamaño nominal de la pieza, se llama descentramiento superior (descentramiento positivo), y si es menor que el tamaño nominal de la pieza, se llama descentramiento inferior (descentramiento negativo). Independientemente de si todas las piezas forjadas están mecanizadas, se debe especificar la tolerancia de forja. Normalmente, la tolerancia de forjado es aproximadamente 1/4 – 1/3 de la tolerancia. Los valores exactos de tolerancia y tolerancia de las piezas forjadas se pueden encontrar en los manuales pertinentes o en las normas de fábrica. También se pueden acordar circunstancias especiales con los técnicos de procesamiento.

1.3.3 Permiso de falsificación

Para simplificar la forma de las piezas forjadas y cumplir con los requisitos del proceso de forja, las piezas con orificios más pequeños, ranuras estrechas y diferencias de diámetro pequeñas se hacen pequeñas. La longitud del paso no es grande y otros lugares son difíciles de falsificar. Normalmente, esta porción de metal adicional se denomina chatarra de forja.

Para la producción, algunas piezas forjadas se pueden llevar al tamaño final exacto mediante una máquina, y en la fase de forjado se deben cumplir condiciones técnicas en términos de dimensiones, tolerancia y planitud, así como también de concentricidad.

La tolerancia de mecanizado esperada aumenta la masa de la forja. La calidad adicional y el proceso de mecanizado necesarios para eliminar esta adición aumentan el costo de la pieza terminada. Por lo tanto, la tolerancia proporcionada para cada paso de mecanizado debe ser lo más baja posible, garantizando al mismo tiempo que se pueda obtener fácilmente suficiente metal de todas las dimensiones de la pieza terminada utilizando técnicas de producción normales.

La tolerancia describe el rango permitido de desviaciones para un tamaño específico. La tolerancia se da aproximadamente una cuarta parte (positiva o negativa) de la tolerancia.

Para comprender la forma de la pieza y comprobar la tolerancia de forjado real, la forma de la pieza se dibuja en el dibujo de forja con una línea de puntos doble. Las dimensiones y tolerancias nominales de forja se dan encima de la línea de dimensión, y las dimensiones de las piezas se dan debajo de la línea de dimensión y entre paréntesis.

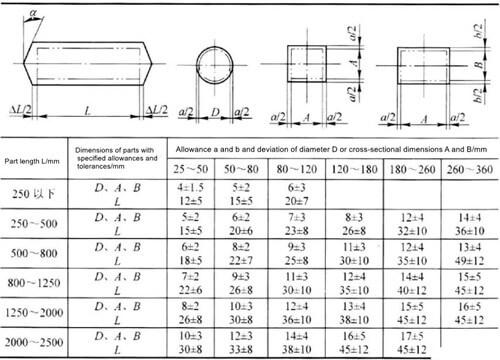

La planicidad y concentricidad de las piezas forjadas generalmente se negocian entre la forja y la demanda. Las piezas forjadas libres con tolerancias y tolerancias de mecanizado se pueden discutir desde el lado de la oferta y la demanda para tomar una decisión. Tabla 1 Forjados libres con tolerancias de mecanizado y tolerancias dimensionales como referencia. Cuando el proceso de forjado se detiene en el proceso final, la cara del extremo de forjado del ángulo del chaflán no debe exceder los 10°; si la forja tiene una sección transversal rectangular, la tolerancia y la tolerancia deben corresponder a la selección del tamaño máximo de la sección transversal.

La aleación de aluminio forjada con tolerancias y tolerancias de la prensa hidráulica de China aún necesita ser un estándar unificado de acuerdo con las regulaciones de la empresa. Los datos proporcionados en la Tabla 1 se pueden utilizar sin información ni datos. Si el proceso de forjado se detiene en el proceso final, el ángulo del chaflán de la cara del extremo de forjado no debe exceder los 10°. Si la forja tiene una sección rectangular, las tolerancias y tolerancias deben corresponder a la sección del rango de tamaño más grande.

tabla 1 Tolerancia de mecanizado y tolerancia dimensional para piezas forjadas sueltas

2. Determinación de la calidad y dimensiones de los espacios en blanco originales.

2.1 La calidad del G en blanco original

G palo = G Forja + G Pérdida

En la fórmula:

- G Forja : masa de forja, kg (para determinar la masa de forja, se utiliza la forja de acuerdo con el diagrama de forja. Para piezas forjadas de formas complejas, generalmente primero se divide en varias unidades de formas simples y luego se calcula el volumen de cada unidad). según el tamaño nominal);

- Pérdida G – Pérdida de calidad por el proceso de forjado de diversos materiales de desecho del proceso, kg.

En el forjado en prensa hidráulica, la pérdida de una variedad de materiales de desecho del proceso se refiere al material del núcleo de las piezas forjadas estampadas y al cabezal de corte final. A menos que sean piezas forjadas estampadas, no existe tal material de desecho del proceso. A diferencia de la forja de acero, no se tienen en cuenta las pérdidas por combustión de las aleaciones de aluminio durante el calentamiento.

Al forjar a partir de lingotes, también se debe prestar atención a la calidad del bebedero y a la calidad del fondo del lingote.

La pérdida de material del núcleo punzonado depende del método de punzonado, del diámetro del punzón y de la altura del material de retorno.

2.2 Determinación del tamaño de la palanquilla

La determinación del tamaño de la palanquilla depende del proceso de forja utilizado y el método para calcular el tamaño de la palanquilla difiere según el proceso de forja utilizado.

3. Formulación del proceso de deformación por forja.

La selección de diferentes tipos de procesos de deformación de forja se puede realizar en función de la forma, tamaño y requisitos técnicos de las forjas, combinados con las características de deformación de los procesos básicos, refiriéndose al proceso típico para determinarlo. La selección del proceso de deformación incluye determinar la producción de piezas forjadas necesarias para los procesos básicos y auxiliares, organizar la secuencia del proceso y diseñar las dimensiones del proceso.

3.1 Principios para seleccionar el proceso de deformación.

La selección del proceso de deformación es la parte más importante y difícil del proceso de preparación. Debido a la influencia de muchos factores como la experiencia de los trabajadores, el nivel técnico, el estado del equipo del taller, la palanquilla, el lote de producción, la forja, las herramientas auxiliares y los requisitos técnicos de la forja, no existen regulaciones uniformes para un tratamiento específico. En general, se deben observar los siguientes principios.

- (1) Cuantos menos procesos de forjado se requieran, mejor.

- (2) La frecuencia con la que se minimiza el calentamiento.

- (3) El uso de herramientas: cuanto más simples y menos numerosas, mejor.

- (4) Cuanto más sencilla sea la tecnología, mejor.

- (5) El producto final deberá cumplir las condiciones técnicas para piezas forjadas.

En resumen, al combinar las condiciones de producción específicas del taller, refiriéndose a tecnologías típicas similares y tratando de utilizar tecnologías avanzadas, se garantiza una buena calidad de las piezas forjadas, una alta eficiencia de producción y el menor consumo de material posible.

3.2 Programa de proceso de forja gratuito

La calidad de las forjas depende en gran medida de la estructura metálica lograda en el proceso de deformación, principalmente de la uniformidad de deformación de las forjas. Debido a que la deformación no es uniforme, no sólo se reduce la plasticidad del metal, sino que también se produce una estructura irregular debido a una recristalización desigual, lo que deteriora el rendimiento de las piezas forjadas. Se debe adoptar un esquema de forjado apropiado para obtener una estructura de deformación uniforme y las mejores propiedades mecánicas. A la hora de elegir el programa de forjado libre, se deben tener en cuenta los requisitos de forma, tamaño y propiedades mecánicas de las piezas forjadas, así como la forma del tocho (bloque o barra extruida).

3.3 Selección del proceso de transformación

En general, la selección de diferentes tipos de procesos de forja se basa en la forma, el tamaño y los requisitos técnicos de la forja, combinados con las características de formación del proceso de forja, para determinar las características específicas del proceso típico.

- (1) Forjado en forma de torta, que generalmente implica un conformado aproximado. Al forjar con hombro convexo, elija el grosor del bloqueo del anillo de la almohadilla o el grosor del bloqueo local de acuerdo con el tamaño del hombro convexo. Si se puede perforar el orificio de forja, también es necesario un proceso de punzonado.

- (2) El proceso de deformación de la longitud del trefilado es necesario para forjar ejes largos.

3.4 Diseño del tamaño del proceso

El dimensionamiento y la selección del proceso ocurren simultáneamente. Por lo tanto, se deben tener en cuenta los siguientes puntos al determinar el tamaño del proceso.

- (1) Según la ley de invariancia del volumen, la variable de proceso debe corresponder a los puntos del proceso respectivo.

- (2) Los cambios de tamaño de la pieza en bruto causados por el proceso de deformación deben estimarse de modo que quede suficiente contracción por tracción y una cantidad segura.

- (3) Debe asegurarse que las piezas individuales tengan suficiente volumen.

- (4) En la forja con fuegos múltiples se deberá tener en cuenta la posibilidad de calentamiento mediante fuegos intermedios, teniendo en cuenta el tamaño del proceso, los fuegos intermedios, la carga del horno y la parte expuesta de la forja.

- (5) Es necesario realizar suficientes correcciones finales de forjado para suavizar la superficie de forjado y ajustar la longitud al tamaño correcto.

- (6) Para piezas de eje largo, se requieren mediciones de longitud muy precisas; Debe esperar que las dimensiones de longitud aumenten ligeramente al cortar a medida.

- (7) Para piezas de eje largo, se requieren mediciones de longitud muy precisas; Debe esperar que las dimensiones de longitud aumenten ligeramente al cortar a medida.

- (8) El número de cortes de cabeza en ejes forjados debe ajustarse a la normativa.

4. Elaboración del mapa del proceso de forja.

El mapa del proceso de forja es la base para la operación de los trabajadores. La producción y la inspección de piezas forjadas son los documentos técnicos más importantes en la producción. Al preparar las hojas de proceso, los diversos procedimientos y pasos del proceso de forjado deben escribirse de acuerdo con la orden de producción y el nombre del proceso o paso, el uso de herramientas y equipos, el esquema y las dimensiones del paso y el proceso de trabajo. cuota de horas, etc. debe especificarse. Las tarjetas de registro de proceso generalmente contienen: nombre de la forja, croquis de forja, especificaciones en blanco, calidad y tamaño, calidad de la aleación, nombre y croquis del proceso o paso, herramientas y equipos, especificaciones de calefacción y refrigeración, rango de temperatura de la forja, cuota de horas de trabajo, etc.