Para la diferencia de brida grande y sección transversal grande en las piezas forjadas en el lado del motor del eje, se analizaron las desventajas de todo el proceso de forjado abierto, estudiando el mecanismo del molde de forjado y el proceso de forjado, utilizando una combinación de neumático de forjado + forjado abierto para obtener mejor flujo de forjado, mejorando la utilización de materias primas y evitando los defectos de forjado causados por la forja abierta; elección razonable de material metálico Los parámetros de control del proceso de procesamiento térmico y la inspección de la producción de forja son excelentes.

1. Desarrollo de principales indicadores técnicos.

Equipo de laminación metalúrgica con rotor de motor impulsor para estructura de eje de tres piezas, dos ejes laterales y un eje hueco a través de una conexión de pasador grande para transmitir torque, velocidad del motor 45-100 rpm, potencia 6500 kW, condiciones de trabajo de velocidad nominal, los requisitos del eje lateral pueden ser 2. Puede soportar una sobrecarga 5x. Los materiales de forja para ejes laterales son generalmente el estándar europeo C55E o el estándar japonés SF590; la composición cumple con la norma nacional de acero 55# y las principales composiciones químicas: C es 0,52% – 0,60%; Si ≤ 0,40%; Mn es 0,50% – 0,80%; los requisitos para el rendimiento estandarizado: límite elástico ≥ 300 MPa, resistencia a la tracción ≥ 620 MPa.

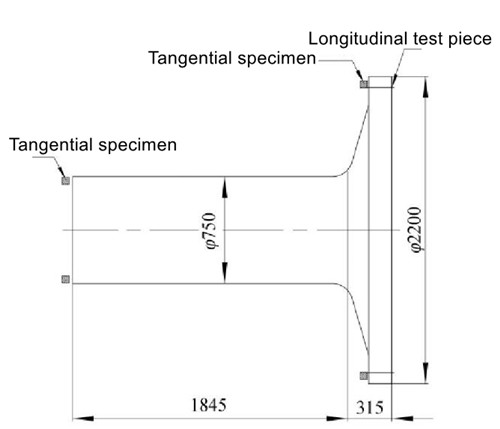

Las piezas forjadas del eje lateral se muestran en la Figura 1; el tamaño máximo de la sección transversal es Φ2200 mm × 315 mm, el diámetro del eje pequeño es Φ750 mm, la longitud total es 2160 mm y las piezas forjadas pertenecen a las bridas transversales grandes con diferentes vástagos cortos en forma de T. Sus principales índices técnicos:

- (1) Proceso de normalización y revenido después de la forja para asegurar las propiedades mecánicas requeridas para realizar las propiedades mecánicas tangenciales y longitudinales en ambos extremos;

- (2) Los requisitos para la detección de defectos por ultrasonidos deben cumplir con una sensibilidad inicial de Φ1,6 mm. No se permite la presencia de defectos con un diámetro equivalente ≥ 3,0 mm, ni la atenuación de la onda inferior ≥ 3 dB.

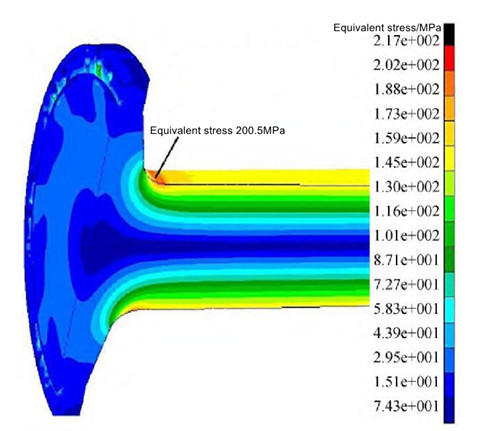

- (3) El ángulo R de la unión entre la brida y el diámetro del eje es un área de alta concentración de tensiones. La Figura 2 muestra la distribución de tensiones equivalentes bajo la simulación numérica de la carga máxima. Reduzca el margen de mecanizado tanto como sea posible para posiciones de ángulo R grandes para mantener la continuidad de la línea de flujo de fibra de la forja y extender la vida útil de la forja.

2. Análisis del proceso de forja

2.1 Análisis del proceso de forja libre

Adopción del proceso tradicional de forja abierta: perturbación → longitud de embutición, dificultades de fabricación y riesgo de calidad.

Figura.1 Piezas forjadas del eje lateral

Figura 2 Distribución de fuerza equivalente bajo carga máxima

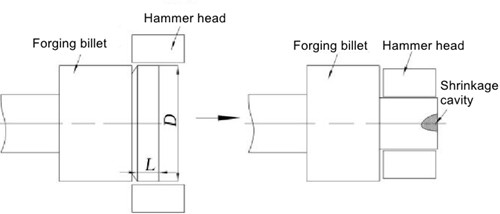

(1) Al elegir una producción de lingotes pequeños, la longitud del tamaño del material metálico es pequeña, el riesgo de calidad al extraer una ronda larga y pequeña, como se muestra en la Figura 3; Al elegir lingotes grandes, aumente la longitud del material metálico, ya que el uso real de materias primas es bajo. Masa de forjado de aproximadamente 2,1 × 104 kg, proceso de forjado libre cuando palanquilla de 3,2 × 104 kg, recalcado al diámetro Φ2200 mm, longitud de palanquilla 780 mm, de acuerdo con la Figura 3, la distribución de la extracción redonda pequeña, la longitud de distribución de la mesa de tarjetas L es de solo 400 mm, el diseño es largo para el asentamiento local, es decir, la relación altura-ancho de la longitud del diseño (2200/400) alcanza 5,5, de acuerdo con las condiciones de longitud del dibujo de L ≥ 0,3D, la longitud mínima de distribución debe ser ≥ 700 mm. La longitud mínima del material metálico debe ser ≥ 700 mm. En este punto, el interior del lingote no puede hincharse, lo que produce defectos de contracción y flexión (consulte la Figura 3); al mismo tiempo, el lingote no se puede sacar eficazmente de la boca de agua, lo que genera defectos de forjado de alta densidad que cumplen con el estándar de desguace. Por lo tanto, es necesario producir un lingote más grande mediante el proceso de forjado libre, reduciendo la tasa de utilización de materia prima al 40-50%, que es el verdadero beneficio económico para las personas en situación de pobreza.

Figura 3: Error de deformación durante la forja libre

(2) En la esquina de transición de una gran cantidad de descargas, el tamaño real de las piezas forjadas es mayor que los requisitos del proceso de desviación. Debido a la diferencia entre el paso del diámetro de la brida y el eje, la mesa de tarjetas del proceso de forjado libre se realiza después de la distribución del material metálico. Al extraer piezas forjadas redondas largas y pequeñas, la transición se realiza gradualmente mediante tensión. Una gran cantidad de palanquillas se apilan hasta el gran ángulo de transición de la brida. Debido a la deformación desigual, el extremo de la brida tiene una superficie interior desigual, lo que afecta el tamaño del procesamiento posterior y requiere un aumento en el margen de procesamiento. Esto hace que la calidad real de la forja supere los requisitos en más del 20%, lo que afecta la eficiencia económica.

(3) La forma de las piezas forjadas es difícil de controlar. La forja con matriz abierta crea círculos largos y pequeños. Si el proceso no se realiza correctamente, los pequeños círculos y bridas pueden crear fácilmente excentricidades importantes. Esto significa que el diámetro debe modificarse varias veces durante el procesamiento posterior para encontrar el diámetro correcto. Debido al incumplimiento de los requisitos de tamaño, el artículo puede incluso ser desechado.

(4) Si el círculo pequeño no se puede forjar completamente cuando se calienta, será necesario recalentarlo en el horno. El diámetro de la brida no tiene filo. El calentamiento repetido en el horno aumenta el tamaño de grano de la pieza de brida. Durante la detección ultrasónica de defectos en los límites de grano, se generan muchas reflexiones de eco. La sensibilidad de la detección de defectos por ultrasonidos no puede alcanzar el principio ni el fondo de la onda. Debido a las graves perturbaciones del eco causadas por la organización y el grano, no se puede reducir el número de reducciones necesarias debido a ondas defectuosas.

2.2 Análisis del proceso de forja de moldes de neumáticos.

El proceso de forjado libre para piezas de eje es un proceso de forjado en el que el círculo exterior se forja gradualmente de grande a pequeño. La parte de la brida se mecaniza axialmente, el mecanizado en el interior de la brida es mayor y se interrumpe el flujo de forjado, destruyendo la continuidad de las fibras de forjado. En la forja por estampación, la parte de la brida está formada no solo por la línea de flujo axial en el proceso de estirado de palanquilla, sino también por la línea de flujo circular en el proceso de forja por estampación posterior. Por lo tanto, el rendimiento y la organización isotrópica de la pieza de brida son mucho mejores que los del forjado libre. Además, se realizan menos cortes en el interior de la brida que en el forjado libre, por lo que se mantiene la continuidad de las fibras forjadas en la pieza de brida, en comparación con la línea de flujo de las fibras en el forjado libre.

3. Optimización de soluciones de procesos

A través del análisis anterior, las piezas forjadas producidas por la tecnología de forjado compuesto "forja abierta + forja descendente" pueden mejorar efectivamente la calidad de la superficie de las piezas forjadas y mantener el flujo completo de fibra de forja para evitar los defectos encontrados en la forja abierta. Todo el programa de tecnología de tratamiento térmico es: bucles de sujeción del tubo ascendente → recalcado del lingote → yunque ancho, deformación de la longitud de estiramiento principal → redondeo. Estirado largo, fabricación de palanquillas, extracción de elevadores → recalcado y redondeado de cabezas → corte de pequeñas curvas, desde el producto terminado → tratamiento térmico después de la forja (rendimiento), como se muestra en la Tabla 1. Los principales puntos de control del proceso de tratamiento térmico son los siguientes.

- (1) Fusión de lingotes. Se agregan 0,03% de oligoelementos Nb a la composición química del acero 55# para reducir la sensibilidad al sobrecalentamiento del acero, aumentar la temperatura de forjado, prevenir la formación de NbC de carburo altamente disperso, prevenir el crecimiento de grano y aumentar la temperatura de forjado después de forjar. el horno de tratamiento térmico mejora. Proceso de fusión de lingotes: acero EBT con fondo excéntrico, horno de arco eléctrico, refinado primario de acero → refinado en horno LF → tratamiento al vacío VD, desgasificación, mejora de la pureza del acero → fundición al vacío VC.

- (2) Gire el lingote tirando a lo largo del yunque ancho. El proceso de forja de piezas forjadas grandes incluye el recalcado y la deformación en dos partes, de los cuales el recalcado al fuego y el estiramiento longitudinal pertenecen al proceso principal de deformación. Este es el principal proceso de control de la forja. La perturbación de la tasa de forjado debe ser ≥ 2, el objetivo es romper el lingote al estado fundido de la organización. Después del prensado, se extrae un yunque largo mediante un fuerte proceso de compresión. La tasa de forjado debe ser > 2,0. La relación de control del proceso del yunque largo para trefilado es de 0,5 a 0,8. La caída de presión es del 20% de la presión anterior para garantizar que el corazón del lingote esté siempre en el centro del lingote. El ancho yunque tira durante mucho tiempo. Asegúrese de que el corazón del lingote esté siempre en un estado de tensión de compresión de tres lados. Para lograr el objetivo de la forja por compactación, el proceso de embutición requiere dos presiones de martillo consecutivas entre el ancho del yunque de un 10% de superposición para evitar la deformación del punto muerto y la pérdida de presión.

- (3) Plano de producción de redondeo y blanco. El proceso de fabricación de palanquillas tiene como objetivo garantizar que las piezas forjadas obtengan la forma ideal del eslabón clave. La pieza de brida del tocho debe garantizar que el tamaño de la brida sea adecuado después de la forja. Se debe evitar el eje pequeño al fabricar el tocho, haciendo que la longitud del trefilado alcance el tamaño requerido. Como el prensado se realiza a altas temperaturas, el eje menor debe presentar cierta deformación. El principio de las tasas de forjado residuales y la recristalización dinámica de la forja es ajustar el tamaño del eje pequeño en este último de acuerdo con los requisitos del proceso, de modo que se logre una disposición de grano fino después de la forja.

- (4) Comprimir y redondear la cabeza. La perturbación debe realizarse a alta temperatura. Se debe tener cuidado de controlar la relación de compresión, reducir las grietas causadas por la tensión de tracción del círculo exterior y comprimir la mitad de la altura. Se debe utilizar un método de compresión y rotación local, primero rotando un círculo y luego comprimiendo la posición central. Durante la compresión final, debido a la restricción del círculo exterior, se aplica una alta presión hidrostática al centro del tocho, por lo que el efecto de compresión en el corazón es bueno. Durante el estampado, asegúrese de que la forja esté siempre en la posición media del molde para evitar el estampado.

- (5) Se corta un pequeño círculo del producto terminado. Después de que la pieza forjada se libera del molde, se fija la brida y el círculo pequeño se corta al tamaño requerido de la pieza forjada en condiciones de alta temperatura, porque el círculo pequeño enrollado en el molde aún mantiene una temperatura de forja alta.

- (6) Control de temperatura de forjado final. 55# punto de temperatura de transición de fase de acero A c1 aprox. 720 °C, A c3 aproximadamente 760 °C, la selección de la temperatura final de forjado de 750 °C, la reducción de la temperatura final de forjado favorece la obtención de granos de ferrita más finos y la organización, el forjado y otras medidas de enfriamiento acelerado, de modo que el forjado conduzca a Una velocidad de enfriamiento más rápida a través de la zona A 1 -A 3 , el círculo exterior se enfría a 400-450 °C para obtener una estructura perlítica + ferrítica uniforme en el interior. Tamaño de forjado, diámetro del corazón Φ300 mm, velocidad de enfriamiento en el rango lento, cuando se mantiene a altas temperaturas durante mucho tiempo, muchos bloques de ferrita se depositan en los límites de los granos, se forma una estructura de ferrita de malla gruesa, lo que conduce a la atenuación de las ondas más bajas. en la detección de fallas por ultrasonidos y no pueden cumplir con los requisitos de sensibilidad iniciales.

- (7) Proceso de tratamiento térmico en forja. La temperatura de austenitización debe garantizar las propiedades mecánicas y el refinamiento de los granos. La temperatura de calentamiento seleccionada está entre 790 y 830 °C. Después de la normalización, el material se enfría a temperatura ambiente. La velocidad de enfriamiento se acelera para reducir la precipitación de ferrita, promover el crecimiento y aumentar el contenido de perlita para mejorar las propiedades mecánicas del índice de resistencia. La temperatura de calentamiento del templado está entre 540 y 570 °C para obtener el índice de resistencia y tenacidad adecuado.

4. Diseño de la forma del neumático

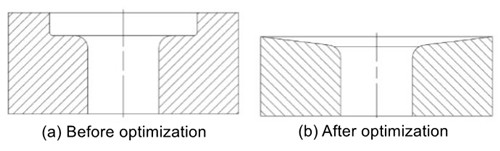

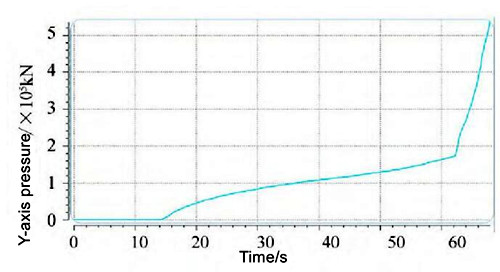

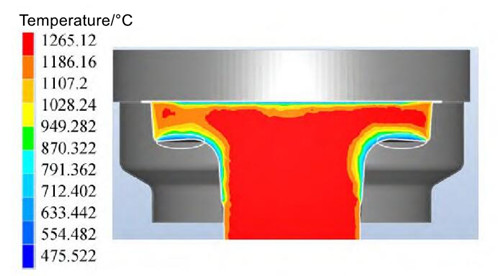

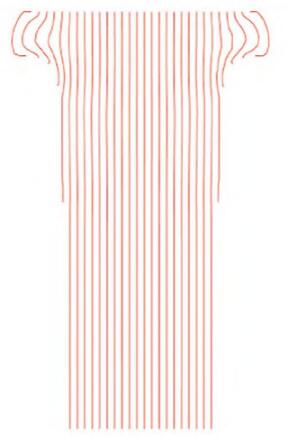

La matriz de formación de neumáticos que se muestra en la Fig. 4 (a) se diseñó de acuerdo con el molde de forja, y la forja de la brida se simuló y analizó utilizando el software Forge. La figura 5 muestra la curva de presión del forjado por estampación. Una vez completada la forja, el bloque no está lleno de cavidades y hay una cavidad en el área de la elipse que se muestra en la Fig. El análisis puede deberse al hecho de que la temperatura del bloque y la superficie de contacto entre los moldes disminuye rápidamente, la La temperatura local es inferior a 750°C y la temperatura más baja alcanza los 475°C, lo que reduce la plasticidad en estas zonas y dificulta el flujo del metal. . Al mismo tiempo, el bloque sobrante se sujeta entre las piezas moldeadas y la tapa de compresión. Las restricciones periféricas sobre las piezas moldeadas también dan como resultado un aumento lineal en la fuerza de forjado. La Figura 4 (a) muestra que la limitación de tamaño de la matriz en la brida es muy estricta porque se utiliza el trazado manual, el corte con una cuchilla o el corte con gas acetileno al forjar el lingote debajo del material. Si la precisión del material es baja y el tamaño del material es pequeño, no se puede llenar el molde. Cuando el tamaño del material es grande, el exceso de material se extruye hasta el borde exterior del molde del neumático. Se producen 2 pasos. Además, existe una gran fuerza de expansión al formar la forma de la brida, lo que es fácil de provocar grietas y desgaste. Debido a la conexión de la etapa redonda exterior, las piezas forjadas no salen fácilmente del molde. Debido a la conexión del escalón redondo exterior, la forja no se puede desmoldar fácilmente. La estructura de matriz optimizada que se muestra en la Fig. 4 (b) tiene un diseño simple y proporciona un buen efecto de formación de bridas, baja fuerza de expansión y un gran ángulo cónico para un fácil desmoldeo durante la formación y una larga vida útil. La Figura 7 muestra la línea de flujo de forjado calculada utilizando forjado simulado.

5. Práctica de producción

De acuerdo con el programa de tecnología de producción de forja anterior, las caras extremas de las bridas forjadas son regulares, las bridas y los círculos pequeños no son excéntricos y la transición entre bridas y grandes transiciones biseladas tiene un ángulo de perfil grande. Las propiedades mecánicas de las muestras en el área de la brida en las direcciones transversal y longitudinal se muestran en la Tabla 2. Las propiedades transversales y longitudinales no muestran fluctuaciones significativas. La detección ultrasónica de defectos de forja alcanza la sensibilidad inicial de Φ1,6 mm y no se encontraron ondas cristalinas gruesas.

Tabla 1: Diseño del proceso de forjado para forjado de eje lateral

Fig. 4 Esquema de optimización del diseño de la forma del neumático

Fig.5 Curva de presión durante la forja por estampación

Fig. 6 Simulación de forja

Fig. 7 Línea de flujo de forjado calculada por simulación

Figura 8 Forja de espacios en blanco en persona

Tabla 2: Propiedades mecánicas medidas de piezas forjadas.

| Actuación | Rp0,2 / MPa | RM / MPa | A/% | z/% | K Versión 2 /J | |

| mesa | Horizontal | 360 | 650 | 28 | 51 | 23.8\23.2\23.2 |

| 357 | 647 | 25,5 | 47 | |||

| Vertical | 368 | 648 | 26 | 50 | – | |

| 366 | 658 | 22 | 49 | – | ||

| 354 | 654 | 25,5 | 46 | – | ||

| 353 | 654 | 26,5 | 48 | – | ||