El corte por láser es una tecnología ampliamente adoptada en varios sectores desde sus inicios en los años 60. El uso del láser en el corte ha revolucionado el proceso productivo y ha permitido cortar materiales con gran precisión y eficacia.

Sin embargo, con la creciente popularidad del corte por láser, la competencia de precios entre empresas se ha vuelto más intensa, lo que lleva a una disminución en la rentabilidad de los equipos de corte por láser.

Para reducir el coste de los equipos de corte por láser, las empresas deben centrarse en mejorar sus procesos de producción y aumentar la eficiencia.

Una forma eficaz de hacerlo es utilizar aire como gas auxiliar en el proceso de corte por láser. El uso de aire como gas auxiliar puede reducir el coste de corte al reducir el consumo de gases caros como el nitrógeno o el oxígeno.

Además, el aire está fácilmente disponible y no requiere almacenamiento ni manipulación especial, lo que lo convierte en una alternativa rentable.

En conclusión, utilizar aire como gas auxiliar en el corte por láser puede ayudar a las empresas a reducir sus costes de corte, mejorar la eficiencia y aumentar su competitividad en el mercado.

Esta estrategia puede implementarse como parte de un esfuerzo mayor para transformar y actualizar el proceso de producción y centrarse en actividades de mayor valor agregado, como la mejora de procesos, la mejora de la eficiencia y la inversión en I+D.

La influencia de diferentes gases auxiliares en la calidad del corte.

Primero, veamos el proceso de corte por láser:

El láser generado por el generador láser se enfoca a través de una lente y converge para formar un punto de luz pequeño e intenso. La distancia entre la lente y la placa se controla cuidadosamente para garantizar la estabilidad del punto láser en la dirección del espesor del material.

En este punto, la lente enfoca la luz en un punto con alta densidad de potencia, que normalmente alcanza 106-109W/cm2. El material absorbe la energía del punto de luz, lo que hace que se derrita instantáneamente, y luego el material fundido se elimina mediante una corriente de gas auxiliar, completando el proceso de corte.

Durante todo el proceso de corte, el gas auxiliar tiene dos finalidades principales: proporcionar la fuerza necesaria para el corte y retirar el material fundido de la pieza.

En este proceso, diferentes tipos de gases tienen diferentes efectos sobre los materiales y las secciones:

(1) Oxígeno

Cuando se utiliza oxígeno como gas auxiliar, no solo elimina el metal fundido, sino que también desencadena una reacción de oxidación que aumenta la fusión del metal, lo que permite procesar materiales más gruesos. Esto mejora significativamente la potencia de procesamiento del láser.

Sin embargo, la presencia de oxígeno también provoca una oxidación importante en la superficie de corte del material. Además, el oxígeno tiene un efecto de enfriamiento del material que rodea la superficie de corte, lo que mejora su dureza y tiene un impacto positivo en el procesamiento posterior.

(2) nitrógeno

Como gas auxiliar, el nitrógeno crea una atmósfera protectora alrededor del metal fundido, evitando la oxidación y preservando la calidad de la superficie de corte. Sin embargo, el nitrógeno no tiene la capacidad de oxidación para mejorar la transferencia de calor como el oxígeno, por lo que no mejora la capacidad de corte.

Además, el uso de nitrógeno como gas auxiliar conlleva un consumo elevado, lo que se traduce en un mayor ahorro de costes en comparación con otros gases.

(3) Aire

El aire, compuesto por un 78% de nitrógeno y un 21% de oxígeno, se puede utilizar como gas auxiliar en el corte por láser. Sin embargo, la presencia de oxígeno en el aire provocará oxidación en la sección de corte, pero la gran cantidad de nitrógeno en el aire evitará la oxidación excesiva y aumentará la transferencia de calor.

Por lo tanto, el efecto del corte con aire es intermedio entre el corte con nitrógeno y el corte con oxígeno. La ventaja del corte de aire es su bajo costo, que se debe principalmente al consumo de energía del compresor de aire y al costo de los elementos filtrantes en la tubería de aire.

El efecto de diferentes gases auxiliares en la reducción de costes.

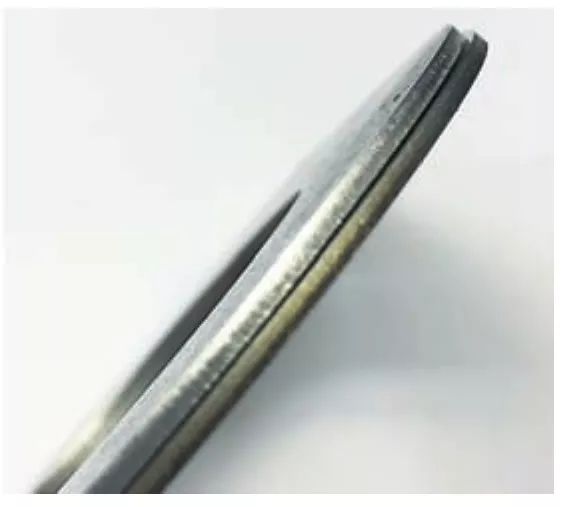

HIGO. 1 ilustra el efecto de cortar una sección de acero inoxidable 304 de 1,5 mm de espesor utilizando nitrógeno y aire como gas auxiliar. Como se puede observar en la figura, cuando se utiliza nitrógeno como gas auxiliar, la sección es brillante y brillante, mientras que cuando se utiliza aire, la sección es de color amarillo pálido.

En la Tabla 1 se presenta una comparación de los costos de corte de aire y nitrógeno como gases auxiliares para acero inoxidable 304 de 1,5 mm de espesor. La comparación utiliza la última generación de máquinas de corte por láser de fibra equipadas con generadores de láser de fibra de desarrollo propio.

El análisis de costes revela que el uso de aire como gas auxiliar da como resultado una reducción del 23,7% en los costes por hora en comparación con el uso de nitrógeno. Esta reducción en el ahorro de costos puede tener un impacto significativo en la reducción de los costos generales de procesamiento de la planta.

Además, el consumo de energía del compresor de aire se analiza de la siguiente manera:

Actualmente, muchas empresas utilizan compresores de aire de tornillo no variables. Si se utiliza un compresor de aire de tornillo de frecuencia de imán permanente, esto puede generar ahorros de hasta un 50% en electricidad solo para el compresor de aire.

Cuando se utiliza aire como gas auxiliar, el coste de corte es un 36,2% menor que cuando se utiliza nitrógeno.

Tabla 1 Comparación de costos de reducción

| Artículo | SUS304-1.5 | SUS304-1.5 |

|---|---|---|

| Velocidad de procesamiento (mm/min) | 35.000 | 35.000 |

| Gas auxiliar | Aire | Nitrógeno |

| Presión de aire (Mpa) | 0,8 | 0,8 |

| Flujo de gas auxiliar (NL/min) | 296,7 | 296,7 |

| Tiempo de procesamiento por metro (seg) | 1.7 | 1.7 |

| Costo de electricidad (Yuan/hora) | 14.675 | 14.675 |

| Costo de electricidad del compresor de aire (Yuan/hora) | 12:25 p. m. | 5.25 |

| Costo del gas auxiliar (Yuan/hora) | 0 | 15.347 |

| Subtotal (Yuan/hora) | 26.925 | 35.272 |

| Costo de electricidad (Yuan/m) | 0.012 | 0.012 |

| Costo de electricidad del compresor de aire (Yuan/m) | 0.006 | 0.002 |

| Costo del gas auxiliar (Yuan/m) | 0 | 0,015 |

| Total (Yuan/m) | 0,018 | 0,029 |

Observación:

(1) El análisis de costos antes mencionado fue calculado con los siguientes supuestos:

- Se asumió que la tasa de operación de la máquina herramienta era del 70%.

- Se supuso que la carga eléctrica era de 1 yuan/KW.

- El costo del nitrógeno se calculó basándose en el precio del nitrógeno líquido de 1,5 yuanes/kg.

(2) El consumo de energía del compresor de aire al cortar con aire se calculó para un compresor de aire de tornillo no variable con una capacidad de 17,5 kW, una presión de 1,26 MPa y un caudal de 2,3 m 3 /min.

(3) Cuando se utiliza nitrógeno como gas auxiliar para el corte, el compresor de aire aún necesita suministrar gas a la máquina, lo que genera costos de electricidad.

(a) La sección de corte cuando el nitrógeno como gas auxiliar

(b) La sección de corte cuando el aire es gas auxiliar.

(c) Comparación de la sección de dos partes (nitrógeno a la izquierda y aire a la derecha)

Fig.1 Efecto de la sección de corte cuando se utiliza nitrógeno y aire como gas auxiliar

El rango de aplicación cuando se utiliza aire como gas auxiliar

(1) Placa de acero al carbono/placa de acero Q235

Cuando el espesor de la placa supera los 1,5 mm, se generará una cierta cantidad de rebabas en la sección de corte. Sin embargo, las rebabas no son lo suficientemente afiladas como para rayar el papel.

El espesor máximo que se puede cortar con aire como gas auxiliar varía en función de la potencia y tipo de generador láser.

(2) Placa de acero inoxidable/placa de acero SUS304

La sección de corte produce una capa de óxido amarillo.

(3) Placa de aluminio/placa A1050 y placa de aleación de aluminio/placa A5052

La rebaba de corte se reducirá en comparación con el uso de nitrógeno como gas auxiliar.

La Tabla 2 muestra el rango de corte cuando se utiliza aire como gas auxiliar tanto para las máquinas de corte por láser de dióxido de carbono como para las máquinas de corte por láser de fibra.

Tabla 2 El espesor máximo de la lámina se corta cuando se utiliza aire como gas auxiliar

| Materiales | Gas | Cortadora láser 4KWCO 2 | Cortador láser de fibra de 4KW |

|---|---|---|---|

| Placa de acero Q235 | Aire | 3mm | 3mm |

| Oxígeno | 20mm | 22mm | |

| Placa de acero SUS304 | Aire | 3mm | 3mm |

| Nitrógeno | 12mm | 18mm | |

| Placa de aluminio A1050 | Aire | 6mm | 2mm |

| Nitrógeno | 6mm | 8mm | |

| Placa de aleación de aluminio A5052 | Aire | 6mm | 2mm |

| Nitrógeno | 10mm | 16mm |

El efecto del aire como gas auxiliar en el corte.

(1) Para placa de acero al carbono

Cuando se utiliza aire como gas auxiliar durante el corte, las secciones cortadas producirán rebabas más pequeñas, pero estas rebabas no son afiladas y pueden ser aceptables para piezas con bajos requisitos de rebabas.

(2) Para chapa de acero inoxidable

Cuando se utiliza aire como gas auxiliar durante el corte, el material se oxidará, lo que provocará defectos como escoria y estoma en la sección de soldadura, lo que afectará negativamente la calidad de la costura de soldadura y reducirá la resistencia de la junta de soldadura.

Por lo tanto, es necesario eliminar la capa de óxido de la sección de soldadura mediante pulido para mejorar la calidad de la soldadura después de cortar con aire como gas auxiliar.

Además, la sección cortada desarrollará una capa de óxido amarillo, lo que puede resultar problemático para las partes externas. Esta capa de óxido también afecta al proceso de soldadura, siendo necesario realizar un pulido antes de realizar la soldadura.

(3) Para placa de aluminio y placa de aleación de aluminio.

El uso de aire como gas auxiliar puede reducir el tamaño de la rebaba de corte, mientras que el uso de nitrógeno dará como resultado rebabas de corte más grandes.

Requisitos para el dispositivo de suministro de aire cuando se utiliza aire como gas auxiliar.

Cuando se utiliza aire como gas auxiliar, se requiere una presión de 0,9 MPa. Para cumplir con este requisito, se recomienda utilizar un compresor de aire de tipo tornillo con una presión de trabajo nominal de 1,26 MPa y un caudal de 2,3 m3/min.

Es importante asegurar la calidad del aire comprimido, con una tasa de secado del 99% y un contenido de humedad inferior a 1/100. Para lograrlo, es necesario utilizar elementos filtrantes de alta calidad en las tuberías de aire comprimido y reemplazarlos periódicamente.

Para elegir un secador, hay dos opciones disponibles: un secador de adsorción regenerativo y un liofilizador. Aunque ambos tienen sus propias características, se recomienda elegir el secador de adsorción regenerativo por su estabilidad, facilidad de mantenimiento y uso a largo plazo.

Al seleccionar el diámetro de la tubería de aire comprimido y el reductor de presión, es importante considerar el caudal y la presión de salida del compresor para mantener una presión estable cuando se utiliza aire comprimido.

Es importante tener en cuenta que en el mercado se encuentran disponibles compresores de aire de tornillo con convertidor de frecuencia magnético permanente, que pueden ahorrar hasta un 50% de electricidad en comparación con los compresores de aire de tornillo de velocidad no variable.

Conclusión

En el entorno industrial altamente competitivo actual, las empresas pueden obtener una ventaja competitiva mejorando sus procesos de producción, mejorando el nivel de diseño de sus productos, entre otros medios.

Otra forma eficaz de obtener una ventaja competitiva es reducir los costos de procesamiento dentro del proceso existente.

Al utilizar el aire como gas auxiliar para cortar materiales, las empresas pueden reducir los costos de corte y aumentar las ganancias, apoyando sus esfuerzos de transformación y modernización.