Actualmente, el mecanizado se puede clasificar en dos grupos en función del lote de producción:

- Pieza única, múltiples variedades y producción en pequeños lotes.

- Pequeña variedad, grandes lotes o producción en masa.

Entre estas dos categorías, la primera representa alrededor del 70-80% del valor total de la producción de mecanizado y es el sector de mecanizado primario.

¿Por qué varía mucho la eficiencia de producción de la misma máquina herramienta CNC?

La respuesta está en seleccionar un accesorio inadecuado para la máquina herramienta CNC, reduciendo significativamente su eficiencia productiva.

Hoy, brindaremos una descripción general completa de la selección y el uso razonables de accesorios CNC.

Principios básicos para seleccionar equipos.

Los requisitos para los accesorios en el mecanizado CNC son dos:

- Asegúrese de que la dirección de coordenadas del dispositivo sea fija en relación con la dirección de coordenadas de la máquina herramienta.

- Alinear la relación dimensional entre las piezas y el sistema de coordenadas de la máquina herramienta.

Además, se deben considerar los siguientes cuatro puntos:

- Cuando el lote de procesamiento de piezas no es grande, se deben utilizar accesorios generales, como accesorios combinados o ajustables, tanto como sea posible para reducir el tiempo de preparación de la producción y ahorrar costos de producción.

- Para la producción en lotes se deben considerar luminarias especiales con estructura simple.

- La carga y descarga de piezas debe ser rápida, cómoda y fiable para minimizar el tiempo de inactividad de la máquina herramienta.

- El accesorio debe diseñarse de manera que no interfiera con el mecanizado de piezas y superficies por parte de la máquina herramienta. Todas las partes y componentes del dispositivo no deben afectar el movimiento de la herramienta durante el mecanizado, y el dispositivo debe estar abierto y sus elementos del mecanismo de posicionamiento y sujeción no causan colisiones con la herramienta.

¿Cómo mejorar el uso de las máquinas herramienta CNC?

El análisis técnico muestra que el uso de luminarias tiene un impacto significativo.

Las estadísticas muestran que más del 50% de las empresas nacionales eligen accesorios inadecuados para sus máquinas herramienta CNC.

El tiempo del ciclo para la producción de lotes pequeños se compone del “tiempo de producción (preparación/espera)” y el “tiempo de procesamiento parcial”. Dado que el “tiempo de procesamiento parcial” en la producción de lotes pequeños es corto, la duración del “tiempo de producción (preparación/espera)” tiene un impacto crucial en el ciclo de procesamiento general.

Para mejorar la eficiencia de la producción, es necesario encontrar formas de reducir el “tiempo de producción (preparación/espera)”. Se recomiendan los siguientes tres tipos de máquinas herramienta y accesorios CNC para uso prioritario en la producción de lotes pequeños:

①Dispositivo combinado

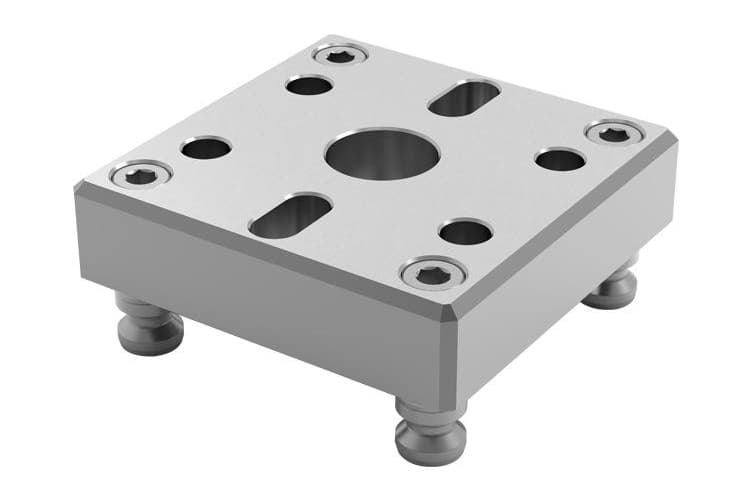

Los accesorios modulares, también conocidos como “accesorios de bloques de construcción”, se componen de una serie de elementos de fijación estandarizados para máquinas herramienta con diferentes funciones y tamaños.

Los clientes pueden ensamblar rápidamente varios tipos de accesorios para máquinas herramienta según sea necesario, de forma similar a los bloques de construcción.

Debido a que el accesorio modular ahorra tiempo en el diseño y fabricación de accesorios especiales, reduce significativamente el tiempo de preparación de la producción, acortando así el ciclo de producción de lotes pequeños y mejorando la eficiencia de la producción.

Además, el accesorio combinado también presenta ventajas como alta precisión de posicionamiento, gran flexibilidad de fijación, reciclabilidad, ahorro de energía y material en la fabricación y bajo coste de uso.

Por lo tanto, para el procesamiento de lotes pequeños, especialmente para productos con formas complejas, se debe dar prioridad al uso de accesorios combinados.

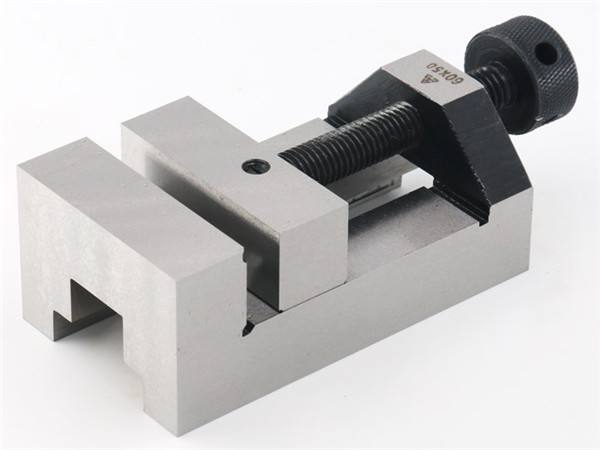

② Alicates planos combinados de precisión

Los alicates combinados de precisión son un tipo de componente dentro de la categoría de accesorios combinados.

En comparación con otros componentes en accesorios combinados, los alicates planos combinados de precisión son más versátiles, estandarizados, fáciles de usar y confiables en la sujeción.

Como resultado, se utilizan ampliamente en todo el mundo.

Los alicates planos combinados de precisión ofrecen una instalación y sujeción rápidas, lo que reduce el tiempo de preparación de la producción y mejora la eficiencia en la producción de lotes pequeños.

En la actualidad, el rango de sujeción comúnmente utilizado para alicates planos combinados de precisión en todo el mundo está dentro de los 1000 mm y la fuerza de sujeción generalmente está limitada a 5000 kgf.

Es importante tener en cuenta que los alicates combinados de precisión no son lo mismo que los tornillos de banco tradicionales.

Las prensas tradicionales tienen funciones limitadas, baja precisión de fabricación, no pueden usarse en grupos y tienen una vida útil corta, lo que las hace inadecuadas para su uso en máquinas herramienta CNC y centros de mecanizado.

Por el contrario, los alicates combinados de precisión son un nuevo tipo de alicates originarios de países industriales desarrollados como Europa y América, diseñados específicamente para las necesidades de las máquinas herramienta CNC y los centros de mecanizado.

Estos productos presentan los beneficios de una gran flexibilidad de sujeción, alta precisión de posicionamiento, sujeción rápida y capacidad de uso en grupo, lo que los hace ideales para su uso en máquinas herramienta CNC y centros de mecanizado.

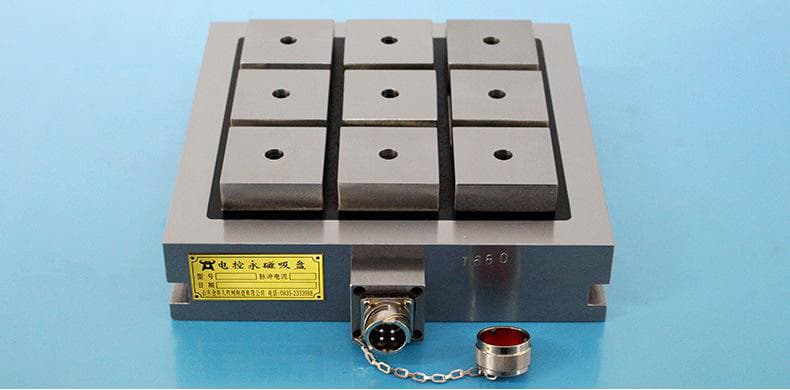

③ Fijación magnética electropermanente

La pinza eléctrica de imán permanente es un nuevo tipo de pinza que utiliza neodimio, hierro, boro y otros materiales magnéticos permanentes avanzados como fuente de fuerza magnética y está diseñada en base a principios de circuitos magnéticos modernos. En la práctica, se ha demostrado que el uso de pinzas eléctricas de imán permanente mejora significativamente la eficiencia general de las máquinas herramienta CNC y los centros de mecanizado.

El proceso de colocar y soltar la abrazadera magnética permanente solo toma aproximadamente 1 segundo, lo que reduce en gran medida el tiempo de conexión. Además, la abrazadera eléctrica de imán permanente no tiene elementos de posicionamiento y sujeción que ocupan mucho espacio como las abrazaderas de máquinas herramienta tradicionales, lo que aumenta el rango de sujeción y permite una mejor utilización de la mesa de trabajo y la carrera de procesamiento de la máquina herramienta CNC.

La fuerza de succión de la pinza de imán permanente es normalmente de 15 a 18 kgf/ cm2 , por lo que es importante asegurarse de que la fuerza de succión sea suficiente para soportar la fuerza de corte. El área de adsorción no debe ser inferior a 30 cm 2, lo que significa que la fuerza de sujeción no debe ser inferior a 450 kgf.

¿Cuáles son los tipos de máquinas herramienta y accesorios?

Los accesorios para máquinas herramienta se pueden clasificar en términos generales en ocho tipos:

1. Pinzas planas

Las abrazaderas planas son muy versátiles y rentables, lo que las hace ideales para sujetar piezas de pequeño tamaño y forma cuadrada. La ranura en forma de V o el bloque en forma de V en la mandíbula también permite sujetar superficies cilíndricas.

Características:

Las abrazaderas planas ofrecen una sujeción cómoda, un funcionamiento rápido y fiable y un posicionamiento preciso, lo que las hace adecuadas para una variedad de piezas cuadradas, pero no son ideales para sujetar piezas de chapa fina. En las fresadoras CNC, las pinzas planas a menudo se sujetan mediante tornillos mecánicos, métodos de sujeción neumáticos o hidráulicos, como se muestra en la figura. Los tipos comúnmente utilizados incluyen:

(a) Abrazaderas planas universales fijadas mediante tornillo;

(b) Abrazaderas planas para medidor hidráulico sinusoidal;

c) Pinzas planas neumáticas de precisión;

(d) Pinzas planas hidráulicas de precisión.

2. Placa de presión y tornillo

Para piezas de trabajo más grandes o de forma irregular que no se pueden sujetar con abrazaderas planas u otras abrazaderas, se pueden usar placas de prensa para sujeción directa o las piezas de trabajo se pueden sujetar a través de orificios de proceso usando tornillos.

(a) Abrazaderas planas universales fijadas mediante tornillo;

(b) Abrazaderas planas para medidor hidráulico sinusoidal;

c) Pinzas planas neumáticas de precisión;

(d) Pinzas planas hidráulicas de precisión.

Característica C :

La sujeción y alineación mediante placas de prensa requiere mucho tiempo y la posición y la altura de la placa de prensa se deben considerar cuidadosamente en la programación del mecanizado para evitar interferencias con la herramienta de corte.

El método de penetración del tornillo a través de los orificios del proceso ahorra espacio y es fácil de implementar, pero la posición del orificio debe estar alineada con la posición de la ranura en T de la máquina herramienta. De lo contrario, fabricar una placa de respaldo para la penetración de tornillos se convierte en una tarea complicada.

Este método es más apropiado para piezas con formas especializadas, piezas grandes y piezas de trabajo que no se pueden sujetar con abrazaderas planas.

3. tirar

Los mandriles se pueden clasificar en mandriles de dos mordazas, mandriles autocentrantes de tres mordazas, mandriles de cuatro mordazas y mandriles de seis mordazas según la cantidad de mordazas que tengan.

Los mandriles de acción simple autocentrantes de tres mordazas y los mandriles de cuatro mordazas se utilizan ampliamente en fresadoras y centros de mecanizado CNC. El mandril autocentrante de tres mordazas es muy buscado debido a su centrado automático y su cómoda capacidad de sujeción. Como resultado, cuando se procesan piezas cilíndricas de tamaño pequeño a mediano en una fresadora CNC o en un centro de mecanizado, a menudo se utiliza el mandril autocentrante de acción simple y tres mordazas para fines de sujeción.

Los mandriles se pueden sujetar mediante varios métodos, incluidos tornillos mecánicos, neumáticos, hidráulicos y otros.

Las características de un mandril incluyen una sujeción cómoda y fiable, un centrado automático y la idoneidad para piezas cilíndricas.

4. Sistema de sujeción 3R

Característica C :

La sujeción del mandril es cómoda y fiable, con un alto grado de precisión de posicionamiento repetible. Es particularmente adecuado para fabricar electrodos de matriz.

5. Portabrocas magnético

Características: fijación fácil y fiable, amplia gama de aplicaciones, pero las piezas deben estar fabricadas con materiales absorbentes magnéticos.

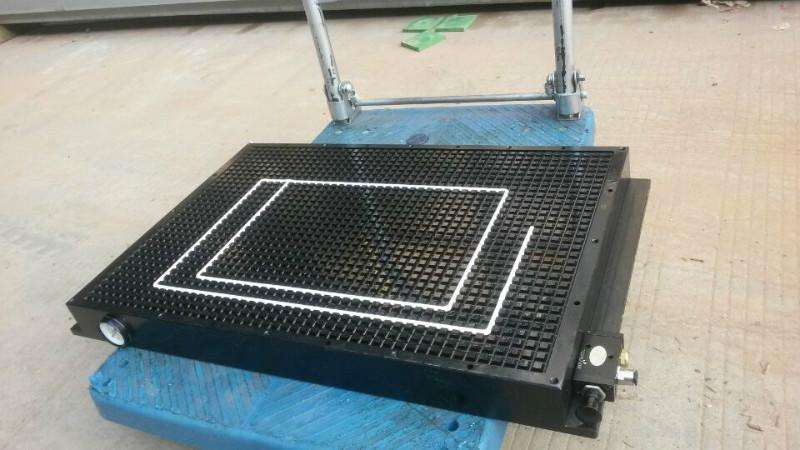

6. Dispositivo de vacío

Es adecuado para piezas con un plano de posicionamiento grande o un área sellable grande.

Algunas fresadoras CNC, como las fresadoras de placas de pared, están equipadas con una plataforma de vacío general para una fácil instalación de las piezas de trabajo. Para piezas de forma regular, como las rectangulares, se pueden insertar tiras de goma especiales directamente en la ranura de sellado del dispositivo. Estas tiras de caucho vienen en secciones circulares huecas o sólidas y deben cumplir ciertos requisitos de tamaño. Una vez que las piezas de trabajo se colocan en la superficie, se puede activar la bomba de vacío para mantenerlas en su lugar de forma segura.

Sin embargo, para piezas de forma irregular, el uso de tiras de goma no es adecuado. En este caso se debe aplicar masilla de caucho, comúnmente conocida como masilla, alrededor de las piezas para su sellado. Este proceso no sólo requiere mucho tiempo y es ineficaz, sino también tedioso.

Para superar este desafío, se puede utilizar una plataforma de vacío de transición especial, que se puede colocar encima de la plataforma de vacío general.

7. Cabezal de indexación

Cuando se procesan piezas mecánicas como estrías, embragues, engranajes y otras en un centro de mecanizado, el método de placa divisoria se utiliza a menudo para dividir cada ranura de diente por igual y producir piezas de alta calidad. Este método garantiza que cada pieza se procese de forma precisa y coherente.

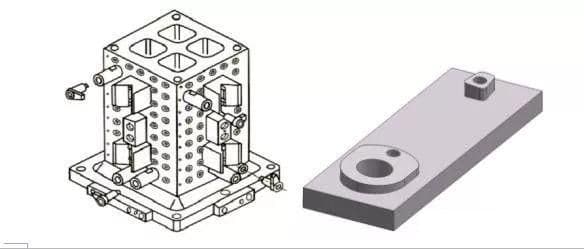

8. Juego especial, juego combinado y juego grupal

Para lotes de piezas pequeños y medianos, se pueden utilizar accesorios combinados para sujetar durante el procesamiento en un centro de mecanizado. Sin embargo, cuando se procesan grandes cantidades de piezas de trabajo, se suelen utilizar dispositivos de fijación especiales o grupales para la sujeción.

Vale la pena señalar que el centro de mecanizado es más adecuado para procesar lotes de piezas individuales o pequeños y, por lo tanto, el uso de accesorios especiales o grupales es menos común en las máquinas herramienta CNC.

Componentes principales de una luminaria

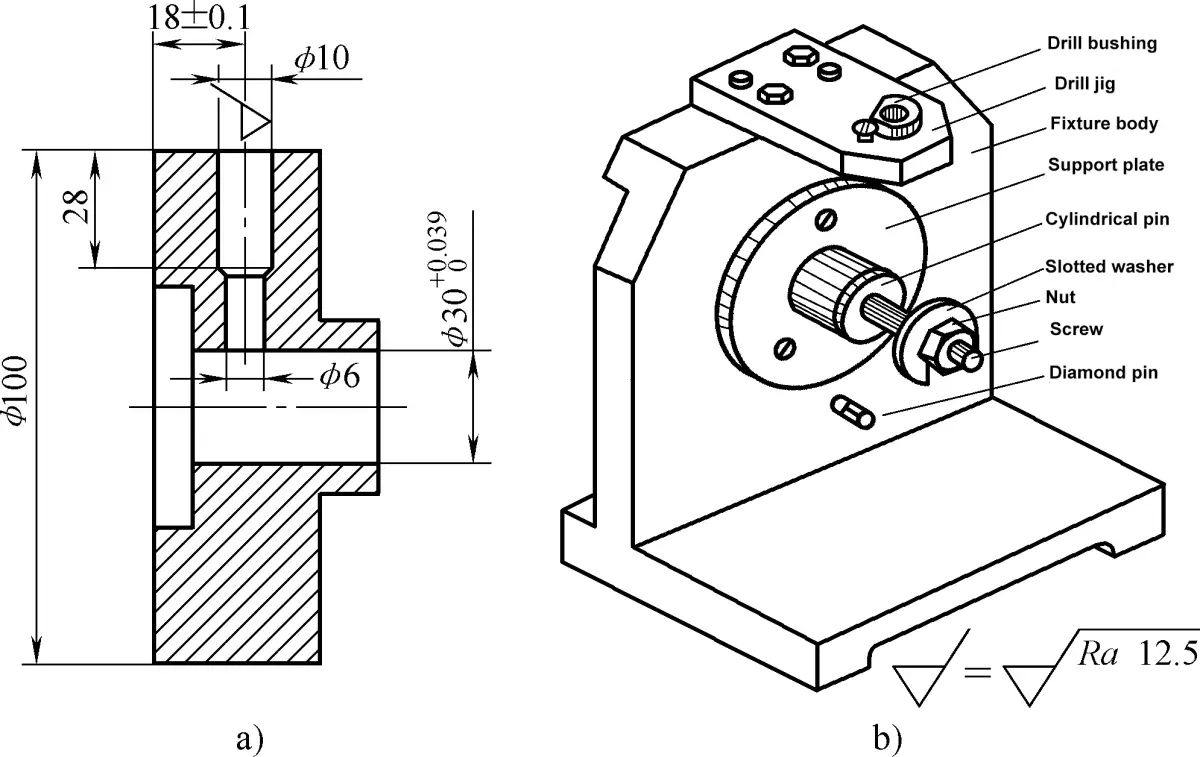

La figura 10-8 ilustra un accesorio utilizado para perforar un guante. A pesar de la variedad en sus finalidades, tipos y estructuras, los accesorios de las máquinas herramienta se componen de los siguientes elementos fundamentales.

a) Diagrama de la parte de la contraportada.

b) Plantilla de perforación para perforar agujeros

1) Encontrar elementos.

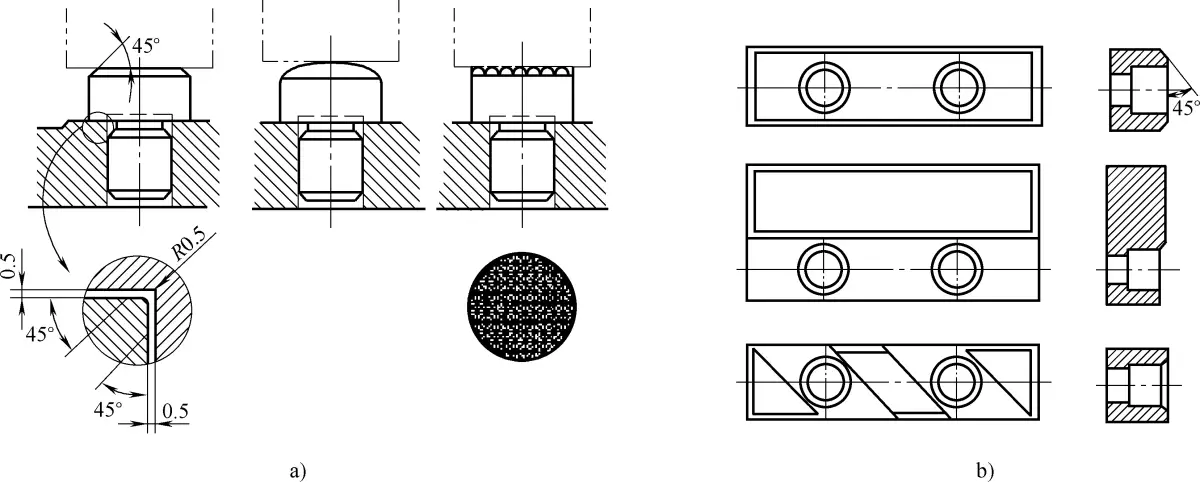

Estos son varios componentes que se utilizan para establecer la posición correcta de la pieza dentro del dispositivo. Cuando la pieza de trabajo se coloca en un plano, los pasadores o placas de soporte sirven como elementos de ubicación (Figura 10-9).

a) Pasador de soporte

b) Placa de soporte

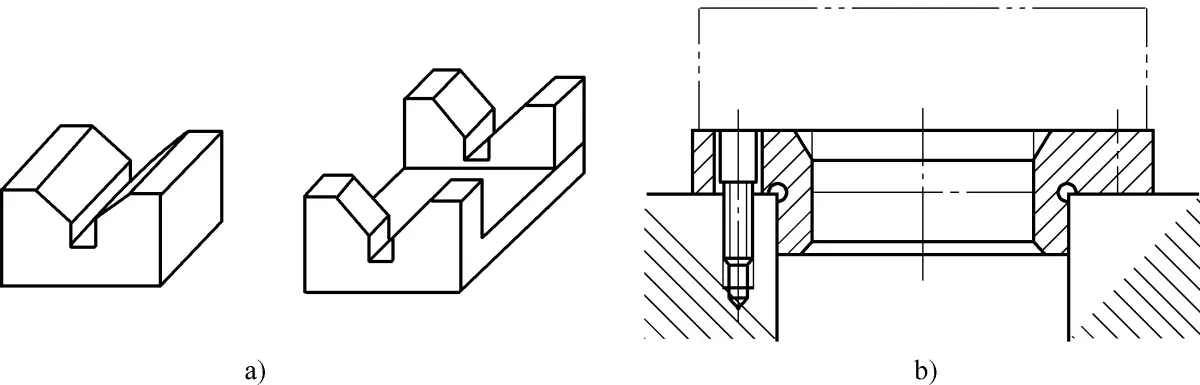

Hay tres formas de pasadores de soporte: los de cabeza plana para posicionar superficies mecanizadas, los de cabeza esférica para posicionar superficies rugosas y los roscados para aumentar la fricción, pero no son adecuados para la eliminación de virutas y se utilizan principalmente para el posicionamiento lateral. Cuando la pieza de trabajo se posiciona mediante una superficie cilíndrica exterior, los bloques en V y los casquillos de posicionamiento sirven como elementos de posicionamiento (Figura 10-10).

a) Bloque V

b) Manga de ubicación

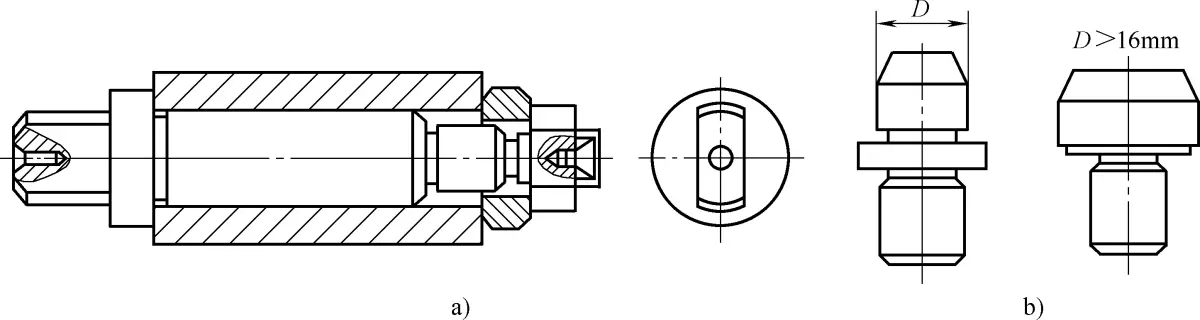

Cuando la pieza de trabajo se coloca a través de un orificio, los husillos y pasadores de ubicación sirven como elementos de ubicación (Figura 10-11). En la Figura 10-8, el pasador cilíndrico, el pasador de diamante y la placa de soporte en el dispositivo para perforar un orificio radial de 10 mm en la cubierta posterior son elementos de ubicación que garantizan que la pieza de trabajo ocupe la posición correcta en el dispositivo.

a) Ubicación del pasador central

b) Pin de ubicación

2) Dispositivos de fijación.

Los dispositivos de sujeción se utilizan para mantener la posición correcta de la pieza en el dispositivo, asegurando que la posición no se vea comprometida cuando la pieza se somete a fuerzas externas (como fuerza de corte, gravedad, inercia) durante el proceso de mecanizado. Como se muestra en la Figura 10-8, la arandela abierta del accesorio de perforación es un sujetador que, junto con el tornillo y la tuerca, forma el dispositivo de sujeción.

3) Configuración de herramientas y elementos de guiado.

Se utilizan para determinar la posición correcta de la herramienta en relación con el dispositivo y guiar la herramienta durante el mecanizado. Entre ellos, los elementos de ajuste de herramienta son piezas accesorias que fijan la herramienta, como el bloque de ajuste de herramienta y la galga de espesores en el accesorio de la fresadora. Los elementos guía son piezas accesorias que aseguran y guían la herramienta. El casquillo de perforación del accesorio de perforación que se muestra en la Figura 10-8 es un elemento guía.

4) Cuerpo del dispositivo eléctrico.

Esta es la base del dispositivo de la máquina herramienta, que se utiliza para conectar varios elementos o dispositivos del dispositivo en un todo, y a través de la cual se instala el dispositivo en la máquina herramienta. En la Figura 10-8, el cuerpo del accesorio de perforación conecta todos los elementos del accesorio en un todo.

5) Elementos de conexión.

Son componentes que determinan la correcta posición del accesorio en la máquina herramienta, como llaves de posicionamiento, pasadores y tornillos de fijación.

6) Otros Elementos y Dispositivos.

Dependiendo de los requisitos de la pieza de trabajo, a veces se pueden equipar en el dispositivo mecanismos de indexación, dispositivos de carga y descarga, dispositivos de expulsión de piezas (o dispositivos de compensación de herramientas).

Sujeción de máquinas herramienta CNC adecuadas para procesamiento en masa

El ciclo de procesamiento por lotes se compone de tres partes: tiempo de espera de procesamiento, tiempo de procesamiento parcial y tiempo de preparación de la producción. El tiempo de espera del procesamiento incluye principalmente el tiempo de sujeción de piezas y el cambio de herramientas.

En las máquinas herramienta manuales tradicionales, el tiempo de sujeción de piezas puede ocupar entre el 10 y el 30% del ciclo de procesamiento en masa. Como resultado, la sujeción de la pieza de trabajo se ha convertido en un factor crucial para determinar la eficiencia de la producción y, por lo tanto, es un objetivo clave para mejorar el rendimiento del dispositivo de sujeción de la máquina herramienta.

Para mejorar la eficiencia de la producción durante el procesamiento en masa, se deben utilizar accesorios especiales diseñados para un posicionamiento y sujeción rápidos (y aflojamiento). Se recomiendan los siguientes tres tipos de accesorios para máquinas herramienta:

① Abrazadera hidráulica/neumática

La pinza hidráulica/neumática es una pinza especializada que utiliza presión de aceite o presión de aire como fuente de energía. Este tipo de sujeción utiliza elementos hidráulicos o neumáticos para conseguir un posicionamiento, apoyo y presión precisos sobre la pieza.

Una de las ventajas del accesorio hidráulico/neumático es su capacidad para determinar de forma rápida y precisa la posición de la pieza de trabajo, la máquina herramienta y la herramienta entre sí.

El uso de un accesorio hidráulico/neumático garantiza un posicionamiento preciso de la pieza, proporcionando una alta precisión de mecanizado. Además, el rápido proceso de posicionamiento y sujeción reduce significativamente el tiempo necesario para sujetar y soltar la pieza de trabajo.

Estos accesorios también tienen la ventaja de un diseño compacto, capacidad de sujeción de estaciones múltiples, corte pesado de alta velocidad y control automático. Estos atributos hacen que los accesorios hidráulicos/neumáticos sean particularmente adecuados para su uso en máquinas herramienta CNC, centros de mecanizado y líneas de producción flexibles, especialmente para procesamiento en masa.

② Fijación magnética electropermanente

El dispositivo eléctrico de imán permanente ofrece múltiples beneficios, que incluyen sujeción rápida, facilidad de sujeción en múltiples estaciones, capacidad de realizar procesamiento multifacético con un solo dispositivo, sujeción estable y confiable, eficiencia energética y respeto al medio ambiente, y control automático.

En comparación con los accesorios tradicionales para máquinas herramienta, los accesorios eléctricos de imán permanente reducen significativamente el tiempo de sujeción, reducen el número de operaciones de sujeción y aumentan la eficiencia de sujeción.

Estas ventajas hacen que el accesorio eléctrico de imán permanente sea adecuado para la producción de lotes grandes y pequeños, lo que lo convierte en una opción versátil para diversas necesidades de fabricación.

③ Base de fijación lisa

La base de fijación lisa no se utiliza habitualmente en China, pero sí se utiliza mucho en países industrializados como Europa y América. Este tipo de accesorio se fabrica a partir de una fina pieza en bruto de la base del accesorio, que ha sido sometida a un proceso de acabado.

Se ha completado y finalizado la pieza de conexión de posicionamiento entre los componentes, la máquina herramienta y la superficie de posicionamiento de las piezas en el dispositivo. Esto da como resultado una placa base lisa y pulida que está lista para usar.

Los usuarios tienen la capacidad de fabricar accesorios personalizados para satisfacer sus necesidades específicas. La superficie lisa de la base del dispositivo permite un ciclo de fabricación más corto para estos dispositivos especiales y reduce el tiempo de preparación de la producción. Esto, a su vez, acorta el ciclo general de producción en masa y aumenta la eficiencia de la producción.

Además, el coste de producción de un accesorio profesional se puede reducir utilizando una base para accesorios lisa.

Por tanto, este tipo de base de fijación es especialmente adecuado para producciones a gran escala con plazos y plazos ajustados.

Uso razonable de accesorios para aprovechar el potencial del equipo.

La experiencia ha demostrado que para mejorar la eficiencia de las máquinas herramienta CNC, no basta con elegir las máquinas herramienta CNC y los accesorios correctos, sino que también es importante utilizarlos de forma eficaz. Aquí hay tres métodos comunes para lograr esto:

① Método multiestación

El método de estaciones múltiples se basa en la idea de reducir el tiempo de sujeción de la unidad y aumentar el tiempo de corte efectivo de la herramienta sujetando varias piezas a la vez.

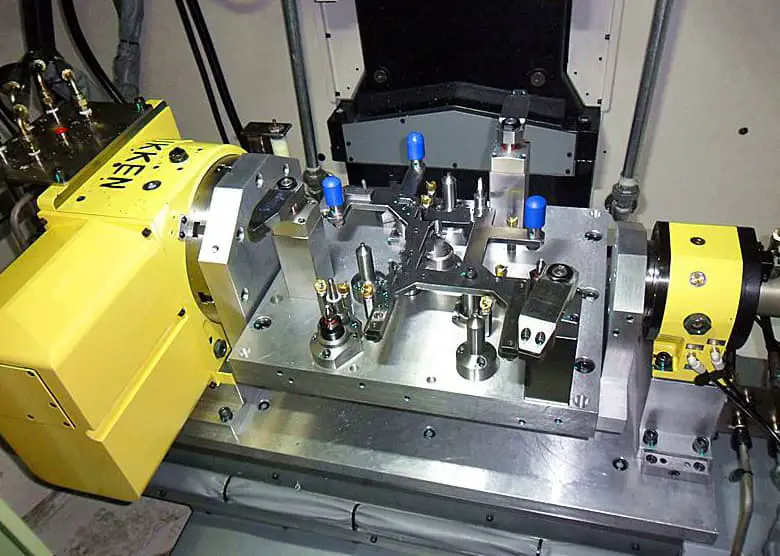

Un accesorio multiestación es un accesorio con múltiples posiciones de posicionamiento y fijación. Con el avance de las máquinas herramienta CNC y la demanda de una mayor eficiencia de producción, el uso de accesorios multiestación se ha generalizado.

En el diseño de pinzas hidráulicas/neumáticas, pinzas combinadas, pinzas magnéticas electropermanentes y pinzas combinadas planas de precisión, la inclusión de un diseño de estaciones múltiples es cada vez más común. Este diseño permite una mayor eficiencia y productividad en los procesos de producción en masa.

② Método de uso grupal

Un método para lograr una sujeción de estaciones múltiples es colocar múltiples abrazaderas en un solo banco de trabajo. Los accesorios utilizados en este enfoque deben diseñarse teniendo en cuenta la estandarización y la precisión para garantizar que cumplan con los requisitos de procesamiento en una máquina CNC.

Este método de sujeción grupal maximiza el rango de recorrido de la máquina herramienta CNC, lo que resulta en un desgaste equilibrado de sus componentes de transmisión. Además, los accesorios se pueden utilizar por separado para sujetar varias piezas o juntos para sujetar piezas más grandes, lo que proporciona versatilidad y aumenta la eficiencia de producción para satisfacer las diversas necesidades de los distintos procesos de producción.

③ Método de cambio rápido local

El método de cambio rápido local implica cambiar rápidamente la función o modo del dispositivo reemplazando rápidamente las piezas del dispositivo, como el elemento de posicionamiento, el elemento de sujeción, el elemento de ajuste de la herramienta y el elemento guía, en la máquina herramienta CNC.

Por ejemplo, los alicates de mordaza plana combinados de cambio rápido pueden cambiar rápidamente su función de sujeción reemplazando las mordazas, por ejemplo, de materiales cuadrados a materiales de barra de sujeción. Asimismo, el modo de sujeción se puede cambiar rápidamente cambiando el elemento de sujeción, por ejemplo de sujeción manual a hidráulica.

El método de cambio rápido local reduce significativamente el tiempo necesario para reemplazar y ajustar los accesorios y es especialmente beneficioso para la producción de lotes pequeños.

Requisitos para la sujeción del centro de mecanizado CNC

Los accesorios son un componente esencial de un centro de mecanizado CNC. Todo centro de mecanizado CNC requiere del uso de accesorios, los cuales varían dependiendo del producto a procesar. Sin embargo, a pesar de las diferencias en los accesorios utilizados, los requisitos para los accesorios en los centros de mecanizado CNC son similares, con algunas variaciones para los accesorios utilizados para piezas especiales.

¿Cuáles son los requisitos de un centro de mecanizado CNC para accesorios?

Accesorio de alta precisión

Es ampliamente conocido que los centros de mecanizado CNC tienen una precisión excepcional y se utilizan comúnmente para procesar piezas o moldes que requieren alta precisión.

Como resultado, los centros de mecanizado CNC tienen requisitos estrictos sobre la precisión de los dispositivos de posicionamiento de accesorios y la precisión de la indexación y el posicionamiento.

El dispositivo debe ser cómodo y rápido a la hora de sujetar la pieza de trabajo.

Para satisfacer las necesidades de los dispositivos de mecanizado de alta velocidad en los centros de mecanizado CNC, a menudo se seleccionan fuerzas de sujeción rápidas hidráulicas y neumáticas, especialmente para bloquear piezas durante tiempos de procesamiento prolongados.

Normalmente, el sistema de sujeción hidráulico está equipado con un depósito que compensa las fugas internas y evita que las piezas del dispositivo se aflojen.

La abrazadera debe tener una excelente apertura.

El centro de mecanizado CNC procesa la pieza de trabajo a través del contacto entre herramienta y pieza de trabajo, y la pieza de trabajo debe sujetarse de forma segura mediante el dispositivo para proporcionar un amplio espacio operativo para la herramienta de movimiento rápido y cambios rápidos de herramienta.

Para piezas con mecanizado complejo y múltiples cambios de herramienta, la estructura del dispositivo debe ser simple, fácil de usar y abierta para facilitar la entrada y salida de la herramienta y evitar colisiones entre la herramienta y la pieza durante los movimientos de mecanizado.

El accesorio debe tener una alta adaptabilidad.

Se sabe que el centro de mecanizado CNC exhibe movilidad y multideformación durante el mecanizado, por lo que es esencial que el dispositivo sea altamente adaptable a diferentes piezas de trabajo y requisitos de fijación.