La tecnología de corte por láser ha reemplazado gradualmente los métodos tradicionales de procesamiento de metales debido a su bajo costo de procesamiento, rápida eficiencia de producción, precisión de corte precisa y excelente calidad de procesamiento. Esta tecnología se utiliza ampliamente en el procesamiento de acero al carbono, acero inoxidable, cobre, aluminio y otros metales no ferrosos y se considera insustituible en estas áreas.

Sin embargo, con el uso generalizado de la tecnología de corte por láser, han surgido algunos problemas. Uno de los problemas más importantes es que al cortar láminas de acero al carbono con el mismo espesor y diferentes composiciones utilizando la misma máquina de corte por láser y los mismos parámetros del proceso de corte, existen diferencias notables en la calidad de la superficie de los cortes.

Para comprender el impacto de la composición de las láminas en la calidad del corte, se realizaron pruebas en láminas de acero al carbono de diferentes espesores y composiciones, utilizando láseres de fibra con potencias de 6 a 30 kW y cortando con oxígeno y aire.

Lectura relacionada: La aplicación del aire como gas auxiliar en el corte por láser.

1. Equipos y métodos experimentales.

1.1 Equipo experimental

El experimento se realizó utilizando un láser de fibra de 30 KW, que es un láser multimodo de salida continua con una longitud de onda de haz de 1080 nm y un diámetro de núcleo de 150 μm. El cabezal láser utilizado en el experimento fue el cabezal láser Genius 30 (30 KW).

La distancia focal cercana al diámetro del cabezal láser era de 100 mm y el espejo de enfoque tenía una distancia focal de 200 mm, lo que permitía el enfoque automático. Para garantizar el funcionamiento estable del láser de fibra de 30 KW y mantener su rendimiento óptimo, se utilizó un enfriador de agua con una capacidad de enfriamiento de 70,0 KW como equipo auxiliar.

Figura 1 – Láser experimental, cabezal láser

1.2 Materiales auxiliares

Para garantizar la precisión, eficiencia y claridad de los datos experimentales, los materiales de prueba utilizados en este experimento fueron placas de acero al carbono de diferentes espesores, incluidos acero al carbono Q235, Q345 y Q460. Para obtener más información, consulte la hoja de datos de la placa experimental.

El gas auxiliar utilizado fue oxígeno al 99,9%, con una presión de suministro de aire de 5bar. Para garantizar una cantidad suficiente de boquillas, se prepararon para el experimento las boquillas enumeradas en la hoja de datos de boquillas experimentales.

Tabla 1 Hoja de datos de la placa experimental

| Tipo de material | Q235 | Q345 | Q460 | Q690 | NM400 | 45# | T10 |

| Tamaño/mm (largo/ancho: 500/500) | 12 | 12 | 12 | 12 | 12 | 12 | 20 |

| dieciséis | 20 | 20 | 20 | dieciséis | dieciséis | 30 | |

| 20 | 30 | 30 | 30 | 20 | 20 | 40 | |

| 30 | / | / | / | 30 | 30 | / |

Tabla 2 Hoja de datos de boquillas experimentales

| Tipo de boquilla | Doble chorro | Chorro único | ||||

| Modelo de boquilla | B-1 | B-2 | B-3 | D-4 | D-7 | D-9 |

| Cantidad | 5 | 5 | 5 | 5 | 5 | 5 |

1.3 Métodos experimentales

Bajo la condición de que la calidad puntual del equipo (la fibra óptica y el cabezal láser estuvieran limpios y sin daños, verificados mediante una prueba de papel fotográfico), la presión del aire (el oxígeno se mantuvo estable a 5 bar y el aire se mantuvo estable a 11 bar), y las lentes internas del cabezal láser (limpias, libres de suciedad y marcas de quemaduras) eran normales, los módulos internos se controlaron mediante el software de control interno del láser y la potencia de salida máxima se ajustó a 12 KW, 20 KW y 30 KW respectivamente.

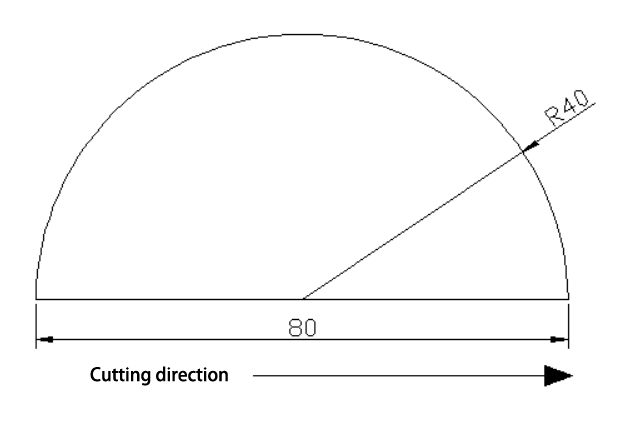

Se llevaron a cabo experimentos de corte en diferentes tipos y espesores de placas descritas en la Tabla 1, bajo los tres estados de potencia mencionados anteriormente. El perímetro de la muestra cortada fue de 205,6 mm, como se muestra en la Figura 2.

Las muestras cortadas se analizaron y compararon examinando la densidad de porosidad, la rugosidad y los parámetros de proceso correspondientes en la superficie de las muestras cortadas.

Fig. 2 – Diagrama esquemático de la muestra de corte

2. Resultados de la prueba

2.1 Análisis de parámetros de corte.

Durante el experimento, se tuvieron en cuenta los cinco factores que afectan la velocidad de corte (potencia del láser, presión del gas de corte, enfoque y apertura de la boquilla) para garantizar que las muestras después del corte se desprendieran automáticamente, sin escoria, quemaduras, gotas y tuvieran una superficie alta. finalizar. Los parámetros del proceso se han ajustado para obtener el mejor efecto de corte para diferentes materiales y espesores.

Lectura relacionada: Tabla de velocidad y espesor de corte por láser

Consulte la Tabla 3 para conocer parámetros específicos.

Tabla 3 Tabla de parámetros experimentales

| Lámina | Espesor/mm | Fuerza | Velocidad m/min | Presión de aire/bar | Potencia/KW | Enfoque/mm |

| Q345B | 12 | 12kW | 1.7 | 0,8 | 9600 | 9.8 |

| 20 | 1.4 | 0,6 | 12.000 | 11.6 | ||

| 30 | 0,9 | 0,7 | 12.000 | 12.5 | ||

| 45# | 12 | 1.9 | 1.2 | 10.000 | 9.8 | |

| 20 | 1.6 | 1.5 | 12.000 | 9.5 | ||

| 30 | 1 | 0,6 | 12.000 | 12.3 | ||

| NM400 | 12 | 1.6 | 1 | 9.000 | 9.6 | |

| 20 | 1.5 | 0,45 | 12.000 | 12 | ||

| 30 | 1 | 1 | 12.000 | 12 | ||

| Q345B | 12 | 20kW | 1.7 | 0,8 | 9600 | 9.8 |

| 20 | 1.6 | 1.3 | 16.000 | 12 | ||

| 30 | 1.2 | 1 | 17.000 | 12.5 | ||

| 45# | 12 | 1.9 | 1.2 | 10.000 | 9.8 | |

| 20 | 1.6 | 1.3 | 14.000 | 12 | ||

| 30 | 1.2 | 1.5 | 16.000 | 11.5 | ||

| T10 | 20 | 1 | 1.4 | 15.000 | 11 | |

| 30 | 0,8 | 1.6 | 18.000 | 11.5 | ||

| 40 | 0,7 | 1.7 | 18.000 | 11 | ||

| NM400 | 12 | 1.6 | 1 | 9.000 | 9.6 | |

| dieciséis | 1.8 | 0,55 | 14.000 | 12 | ||

| 20 | 1.5 | 0,6 | 14.000 | 12.5 | ||

| 30 | 1.1 | 0,85 | 17.000 | 12.5 | ||

| Q345B | 35 | 30kW | 1.3 | 1.8 | 30.000 | 12 |

| 40 | 0,85 | 1.2 | 24.000 | 12.5 | ||

| 45# | 30 | 1 | 3 | 26.000 | 13 | |

| 40 | 0,8 | 1.7 | 30.000 | 12.5 | ||

| T10 | 35 | 0,8 | 1.6 | 18.000 | 11.5 | |

| 40 | 0,7 | 1.7 | 18.000 | 11 | ||

| NM400 | 40 | 1.3 | 1.6 | 23.000 | 13 | |

| 30 | 0,8 | 1.7 | 30.000 | 12.5 |

2.1.1 Análisis de velocidad de corte

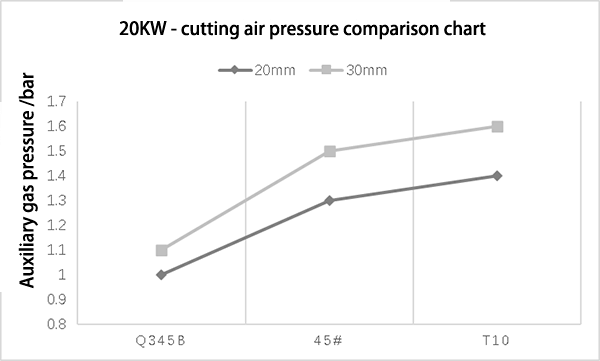

Los datos de la Tabla 3 muestran que, con una potencia de láser de 20 KW como fondo de prueba, se compararon las velocidades de corte de placas con espesores de 20 mm y 30 mm fabricadas en acero Q345, 45#, NM400 y T10, como se muestra en la Figura 3.

Con la misma potencia del láser, espesor de placa y oxígeno del gas auxiliar, la placa T10 tenía la velocidad de corte más lenta, mientras que la NM400 tenía la más rápida. No hubo diferencias significativas entre las velocidades de corte del acero Q345 y 45#.

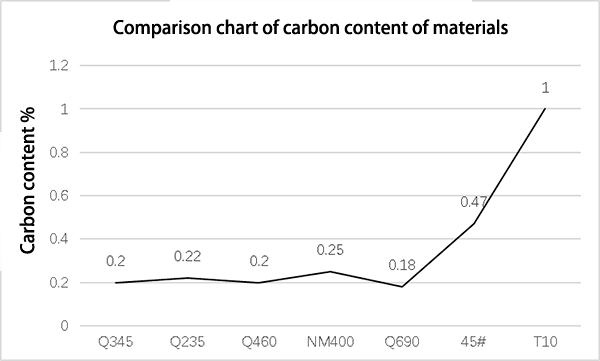

Se puede concluir que el contenido de carbono en el material de corte tiene el impacto más significativo en la velocidad de corte. A medida que aumenta el contenido de carbono en la placa, la velocidad de corte de la placa con igual espesor disminuye gradualmente. Además, a medida que aumenta el contenido de elementos raros (como Cr, Ni) en la placa, la velocidad de corte disminuye gradualmente.

Fig. Comparación de velocidades de corte de 3-20 KW

2.1.2 Análisis de presión de aire auxiliar

El corte por láser de acero al carbono con oxígeno como gas auxiliar funciona utilizando la energía generada por la fuente de luz láser y la reacción de oxidación durante el proceso de corte.

Está claro que la presión de oxígeno tiene un efecto significativo sobre varios tipos de placas.

La Tabla 4 en los datos del proceso de corte de acero Q345, 45# de 20 mm y 30 mm y T10 con láser de 20 KW, como se muestra en la Tabla 3, revela que para diferentes tipos de láminas con el mismo espesor, la presión del gas auxiliar aumenta a medida que el contenido de carbono en las placas aumenta, para obtener resultados de corte ideales.

Fig. Diagrama comparativo de presión de aire auxiliar de 4-20 KW

2.1.3 Análisis de enfoque de corte

Los datos de pruebas anteriores muestran que al cortar acero Q235, Q345, acero 45# y acero T10 con el mismo espesor y usar oxígeno como gas auxiliar de corte, el acero 45# y el acero T10 contienen más carbono que Q235 y Q345.

Durante el proceso de corte, se forma una gran cantidad de poros de dióxido de carbono en la superficie, lo que provoca una superficie rugosa.

El efecto de corte permanece sin cambios cuando el enfoque de corte cambia dentro de ±1, por lo que el enfoque se puede reducir para mejorar la velocidad de corte. Sin embargo, el efecto de recorte de Q235 y Q345 es sensible al enfoque de recorte, por lo que no tienen esta ventaja.

2.2 Análisis del efecto de puesta en servicio

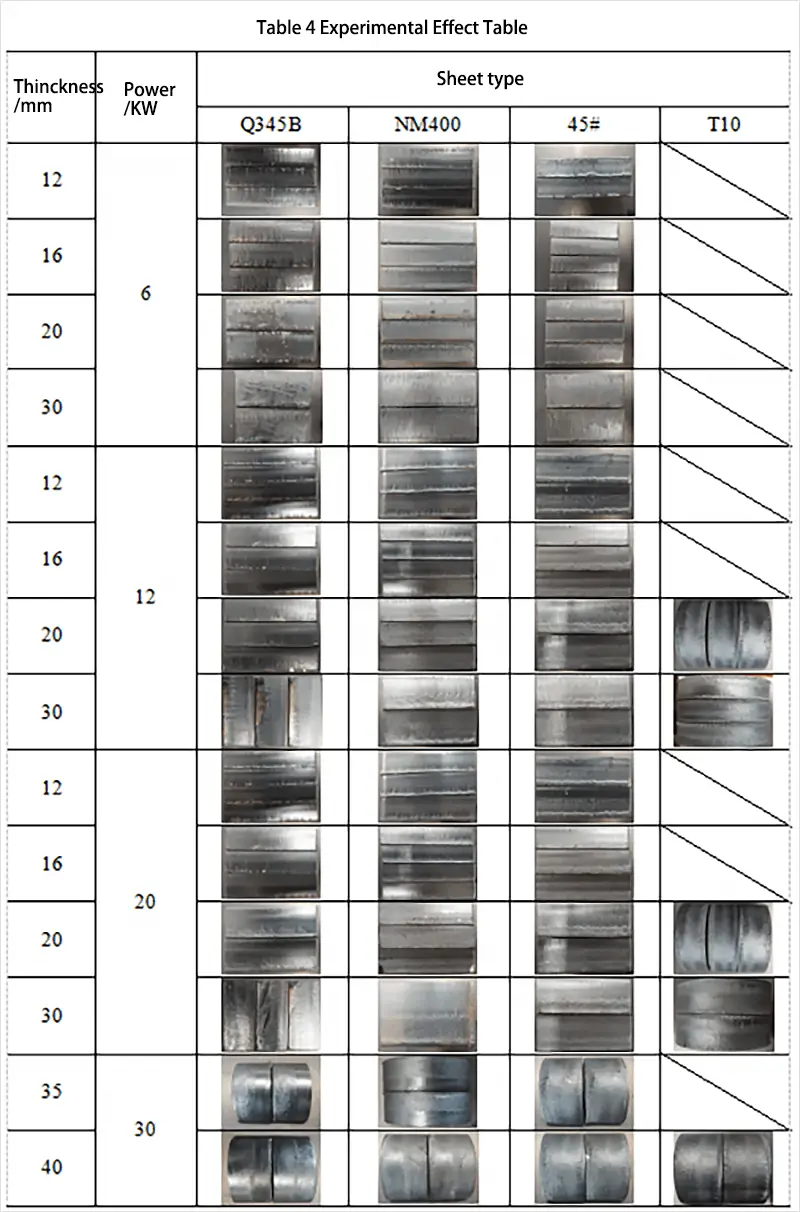

La siguiente tabla muestra los resultados del corte de diferentes tipos y espesores de láminas utilizando diferentes gases auxiliares y poderes de corte.

Como se muestra en la Tabla 4, es evidente que los efectos de corte de diferentes tipos de láminas con el mismo espesor se compararon utilizando la misma potencia de corte.

Los resultados indicaron una diferencia significativa en la rugosidad de la superficie entre muestras cortadas de diferentes materiales, y la muestra Q345B exhibió el mejor efecto de corte. La película de óxido superficial era delgada y la rugosidad superficial era mínima.

Por otro lado, la película de óxido sobre la superficie de corte de la muestra NM400 mostró una estratificación obvia. La parte superior de la superficie de corte era lisa, mientras que la parte inferior tenía una película de óxido más gruesa, lo que daba lugar a una mayor rugosidad superficial de la muestra.

El corte de la muestra de 45# fue rugoso, con una protuberancia obvia de la película de óxido en la parte inferior.

La muestra T10 tuvo el peor efecto de corte, con una superficie rugosa, numerosos poros y una notable capa de óxido en el fondo.

En comparación, las superficies de corte Q345B, NM400 y 45# mostraron una mejor rugosidad superficial de la capa de óxido que la placa T10.

Tabla 4 Tabla de efectos experimentales

2.2.1 Análisis del punto de fusión del material.

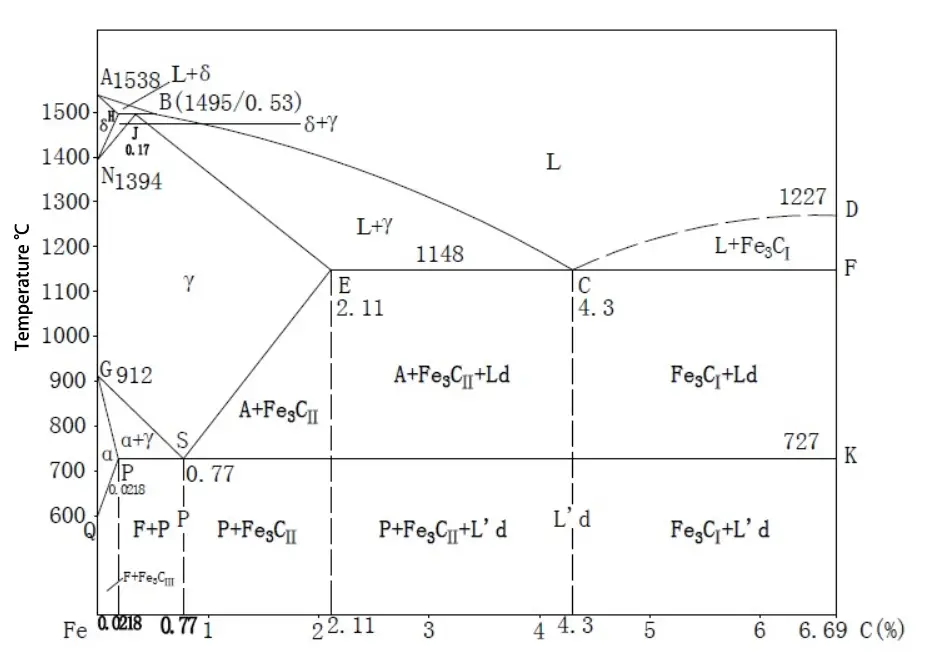

Este experimento probó cuatro tipos de materiales: placas de acero al carbono Q235, Q345B, NM400 y 45#. Su contenido de carbono es del 0,22%, 0,20%, 0,25% y 0,47%, respectivamente.

Al examinar el diagrama de fases hierro-carbono en la Figura 5, se puede ver que la temperatura del punto de fusión de estos cuatro materiales es de aproximadamente 1500 °C.

El corte por láser de acero al carbono utiliza el láser como fuente de calor de precalentamiento y oxígeno como gas auxiliar. Esto crea una reacción de oxidación altamente exotérmica con los materiales, liberando una cantidad significativa de energía de oxidación (como se muestra en la siguiente fórmula).

Fe+O→FeO+calor(257.58kJ/mol)2Fe+1.5O 2 →Fe 2 Ó 3 +calor(826.72kJ/mol)

Se estableció que la temperatura en el sitio de procesamiento de la placa excedía los 1726,85°C debido a la energía liberada por el láser y al proceso de oxidación durante el procesamiento con láser. Esta temperatura es significativamente más alta que los puntos de fusión de los materiales Q235, Q345B, NM400 y 45#.

Con base en este análisis, se puede concluir que los puntos de fusión de estos materiales tienen un impacto limitado sobre el efecto de las incrustaciones de óxido en la superficie después del corte.

Fig. 5-Diagrama de fases Fe-C

2.2.2 Análisis de la composición química de materiales.

La composición química de las diferentes placas de acero utilizadas en este experimento se determinó mediante un analizador de espectro. Los resultados se muestran en la Tabla 5.

Tabla 5 Análisis de Elementos Químicos

| Elemento químico/%/tipo de placa | Q345 | Q235 | Q460 | NM400 | Q690 | 45# | T10 |

| W. | 0,2 | 0,22 | 0,2 | 25 | 0,18 | 47 | 1 |

| Minnesota | 1.7 | 0,65 | 1.8 | 1.6 | dos | 0,65 | 0,4 |

| Sí | 0,5 | 30 | 0,6 | 0,7 | 0,6 | 27 | 0,35 |

| s | 0.035 | 0,05 | 0,03 | 0,01 | 0,02 | / | 0,02 |

| PAG | 0.035 | 0,045 | 0,03 | 0.025 | 0.025 | / | 0,03 |

| cr | 30 | 0.3 | 0.3 | 14 | 1 | 0,25 | 0,25 |

| No | 0,5 | 0.3 | 0,8 | 1 | 0,8 | 0.3 | 0,2 |

| Culo | / | 0.3 | / | / | 25 | 0.3 | |

| Mes | 0.1 | / | / | 0,5 | 0.3 | / | / |

| No. | 0,07 | / | 0,11 | / | 0,11 | / | / |

| V | 0,15 | / | 0,2 | / | 0,12 | / | / |

| Tú | 200 | / | 0,2 | / | / | / | / |

| AI | 0,015 | / | / | / | / | / | / |

| B | / | / | / | 0.004 | 0.004 | / | / |

1) Análisis de contenido del elemento Mn

Según la Tabla 5, que compara los elementos Q235 y Q345B, ambos materiales se clasifican como aceros de bajo carbono. El contenido de otros elementos en los materiales no difiere significativamente, excepto el contenido de manganeso, que es del 0,65% para el Q235 y del 1,70% para el Q345B. Esta diferencia en el contenido de manganeso sirve como referencia para explorar la relación entre la calidad del corte por láser y el contenido de manganeso en el material.

Los efectos de la superficie de corte de los dos materiales se muestran en la Figura 6. Los resultados muestran que la superficie está limpia y brillante, con una rugosidad superficial similar, y los parámetros experimentales se mantuvieron constantes.

Con base en estos hallazgos, se puede concluir que el elemento Mn tiene un ligero impacto en el efecto de corte por láser del acero convencional con bajo contenido de carbono.

Q235-20kw-20mm

Q345B-20kw-20mm

Figura 6

2) Análisis de contenido del elemento S

Los datos proporcionados en la tabla muestran que la diferencia máxima en el contenido del elemento azufre (S) entre las hojas es sólo del 0,05%. Esta información no es suficiente para determinar el impacto del contenido del elemento S en la calidad del corte.

Un análisis más detallado de los datos revela que cuando el contenido de manganeso (Mn) y azufre (S) en la placa es de aproximadamente 0,5% y 0,25% respectivamente, la escoria en la parte inferior de la superficie de corte aumenta con el aumento del espesor de la placa, lo que lleva a una disminución gradual en la calidad del corte.

Tabla 6 Comparación de los elementos S y Mn

| Hoja/Elemento% | Q345 | Q235 | Q460 | NM400 | Q690 | 45# | T10 |

| Minnesota | 1.7 | 0,65 | 1.8 | 1.6 | 2.0 | 0,65 | 0,4 |

| s | 0.035 | 0,05 | 0,03 | 0,01 | 0,02 | 0,02 |

3) Análisis del contenido del elemento Si.

Se ha observado que cuando el contenido del elemento silicio (Si) en la placa metálica es inferior al 0,25%, la velocidad de corte de la placa de acero al carbono con un contenido de Si superior al 0,25% es más lenta en más del 20% en comparación con la del acero al carbono. . Placa con contenido de Si inferior al 0,25%. Además, se producirá una cantidad sustancial de escoria en el fondo de la placa.

4) Análisis de contenido del elemento C

Al comparar el contenido de elementos de Q235, 45# y T10, se encuentra que Q235 se clasifica como acero con bajo contenido de carbono, 45# es acero con medio carbono y T10 es acero con alto contenido de carbono.

Al examinar la tabla de elementos, queda claro que las únicas diferencias significativas se dan entre el carbono (C) y el manganeso (Mn).

A alta temperatura y con suficiente oxígeno como gas auxiliar, el carbono reacciona con el oxígeno de la siguiente manera:

C+O 2 →CO 2 (g) (393,5 KJ/mol)

El análisis teórico muestra que a medida que aumenta el contenido de carbono del material, la cantidad de gas dióxido de carbono producido por la reacción de oxidación también aumentará en presencia de oxígeno como gas auxiliar, lo que lleva a un aumento en el número de poros en el corte de el material . superficie.

La Figura 4 ilustra que a medida que aumenta el contenido de carbono interno del acero Q235, 45# y T10, el número de poros en la superficie de corte también aumenta correspondientemente.

Fig. 7 – Cuadro Comparativo del Contenido de Carbono de los Materiales

Al comparar inicialmente los materiales Q235 y Q345B, se descubrió que el contenido del elemento manganeso (Mn) tiene un impacto mínimo en el efecto de corte real y puede ignorarse.

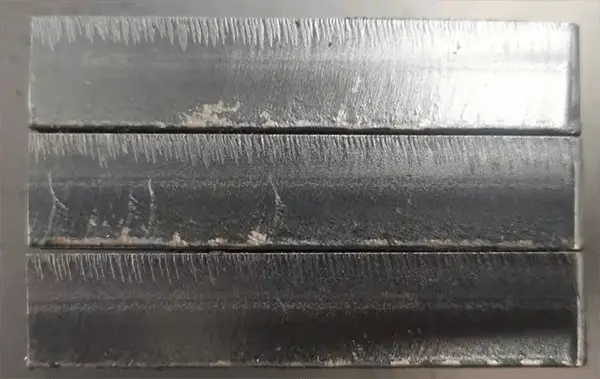

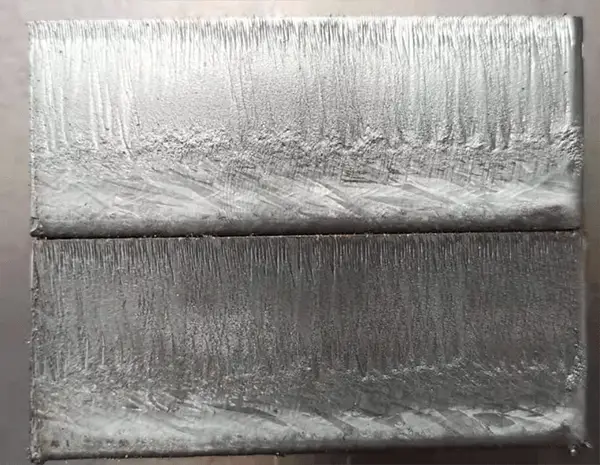

La Figura 8 muestra el efecto de corte real de los tres materiales con el mismo espesor. Los resultados muestran que la superficie de Q235 es brillante con baja rugosidad, la superficie de 45# es rugosa con una película de óxido significativamente más gruesa en la parte inferior y la superficie de T10 es la más rugosa con la película de óxido más gruesa.

A partir de los resultados reales de las pruebas, se puede concluir que el contenido de carbono en el material tiene un impacto notable en el efecto de corte. A medida que aumenta el contenido de carbono, aumenta el número de poros en la superficie de corte, el espesor de la película de óxido de la superficie se vuelve más grueso y aumenta la rugosidad de la superficie.

Fig. 8-Q235-30kw-40mm (izquierda), 45# – 30kw-40mm (centro), T10-30kw (derecha)

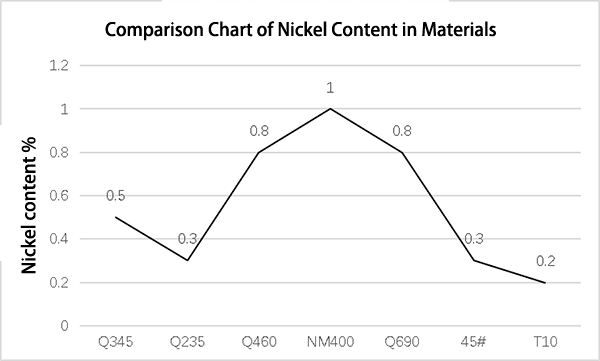

5) Análisis del contenido del elemento Ni

La Tabla 7 muestra los tipos y contenidos de elementos químicos en los materiales Q235 y Q460. La diferencia en el contenido del elemento níquel (Ni) entre los dos materiales es evidente.

En consecuencia, se realizaron pruebas de corte sobre placas del mismo espesor para ambos materiales. Los resultados reales de la calidad de corte se muestran en la Figura 10.

No hay diferencias notables en las estrías de la superficie, el espesor de la película de óxido y la rugosidad de la superficie.

Con base en estos resultados, se puede concluir que en el acero convencional con bajo contenido de carbono, el contenido de níquel no tiene un impacto significativo en la calidad de corte de los láseres de alta potencia.

Fig. 9 – Cuadro comparativo del contenido de níquel en materiales

Tabla 7 Comparación de elementos de Ni

| Elemento químico/% | Tipo de tablero | Q235 | Q460 |

| W. | 0,22 | 0,2 | |

| Minnesota | 0,65 | 1.8 | |

| Sí | 0.3 | 0,6 | |

| s | 0,05 | 0,03 | |

| PAG | 0,045 | 0,03 | |

| cr | 0.3 | 0.3 | |

| No | 0.3 | 0,8 | |

| Culo | 0.3 | / | |

| Mes | / | / | |

| No. | / | 0,11 | |

| V | / | 0,2 | |

| Tú | / | 0,2 | |

| AI | / | / | |

| B | / | / | |

Q460-20mm-20KW

Q235-20mm-20KW

Figura 10

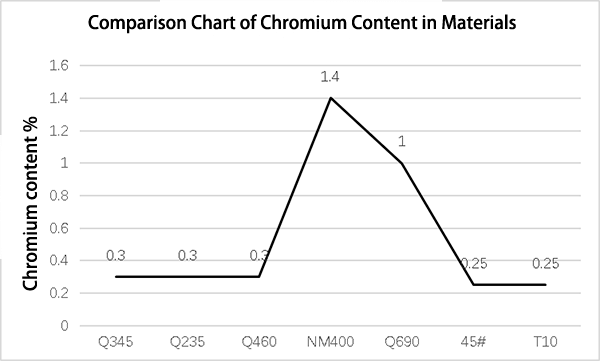

6) Análisis del contenido del elemento Cr.

Al comparar el contenido de elementos en la placa, se observa que el contenido del elemento cromo (Cr) en los materiales NM400 y Q690 es significativamente mayor que en otros materiales, como se ilustra en la Figura 4.2-5.

Fig. 11 Cuadro comparativo del contenido de cromo en materiales.

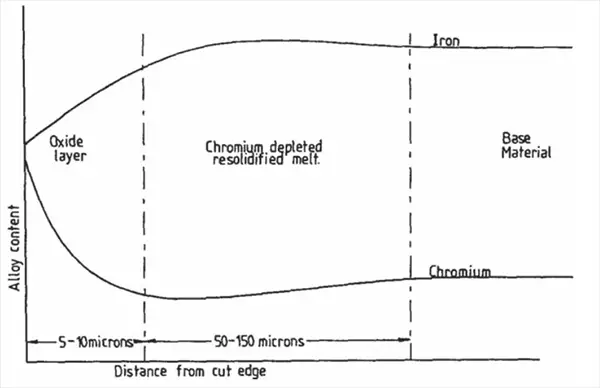

Durante el proceso de corte por láser, la mayoría de los elementos del tablero se oxidarán con el gas auxiliar, el oxígeno, y liberarán una gran cantidad de calor cuando el láser libere calor. Esto da como resultado la formación de una importante zona afectada por el calor en la superficie del tablero.

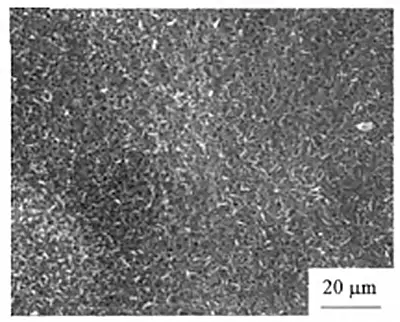

En esta zona afectada por el calor, el cromo (Cr) de la placa se oxidará con el oxígeno y producirá Cr 2 Ó 3 denso y otros óxidos, que aumentarán con la temperatura local. El óxido crece gradualmente y forma una estructura granular similar a un racimo, como se muestra en la Figura 12.

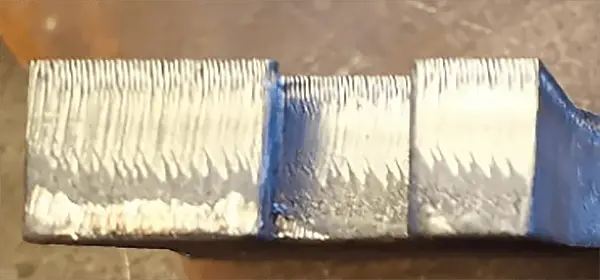

Con el tiempo, se forma una película de óxido de Cr 2 Ó 3 con alta tensión superficial y menos propensa a agrietarse en la superficie de corte del metal, lo que previene la reacción de oxidación entre los elementos debajo de la oxidación de Cr 2 Ó 3 y O 2 (como se muestra en Figura 13). Esto da como resultado una rugosidad superficial significativamente baja en la parte inferior de las superficies de corte NM400 y Q690 (como se ve en la Figura 14).

Se puede concluir que el efecto de corte empeora al aumentar el contenido de Cr en el material y la película de óxido en el fondo de la muestra se vuelve más espesa.

Figura 12 – Diagrama de fases de partículas agrupadas

Fig. 13 – Diagrama de análisis de la capa de óxido de la superficie de corte por láser

Pantalla de efecto de corte 20 mm NM400

Pantalla de efecto de corte 20 mm Q690

Figura 14

2.3 Análisis de la zona afectada por el calor

Se entiende que la calidad del corte por láser está relacionada con la zona afectada por el calor en la superficie de la lámina a cortar. Cuando no se controla la zona afectada por el calor se pueden producir deformaciones, grietas, fragilidad, etc. en la superficie de la tabla cortada.

Según la comparación de datos en la Figura 15, se sabe que la potencia de corte del láser es el factor principal que afecta el ancho de la hendidura de corte, y la velocidad de corte es el factor principal que afecta las ranuras y la rugosidad de la superficie de corte.

Por lo tanto, en el corte por láser, se recomienda ajustar los parámetros del proceso tanto como sea posible para minimizar el área de la zona afectada por el calor en la superficie del tablero con el fin de reducir la deformación y el enriquecimiento de los componentes.

Fig. 15 – Influencia de la potencia y la velocidad en el corte y la superficie de corte

Durante el proceso de prueba real, los parámetros del proceso de corte se optimizaron para garantizar superficies de corte suaves y la caída libre de muestras de diferentes tipos y espesores.

Bajo un mismo poder de corte, no existe diferencia sustancial en el ancho de las hendiduras entre diferentes tipos y con el mismo espesor.

Como resultado, el área de la zona afectada por el calor de materiales con el mismo espesor es similar bajo la misma potencia, tiene solo un impacto menor en la rugosidad real de la superficie y puede ignorarse.

3. Conclusión

Los factores que influyen en la calidad de corte del acero al carbono mediante el corte con oxígeno incluyen la composición de la aleación, la microestructura del material, la conductividad térmica, el punto de fusión y el punto de ebullición.

Los metales con un alto contenido de carbono suelen tener puntos de fusión altos, lo que dificulta su fusión y aumenta el tiempo de corte y perforación.

Esto da como resultado un corte más ancho y una zona afectada por el calor en la superficie expandida, lo que provoca una calidad de corte inestable.

Lectura relacionada: Cosas que debe saber sobre el corte por láser

Además, un alto contenido de composición de aleación aumenta la viscosidad del metal líquido y aumenta la proporción de salpicaduras y escoria, lo que impone mayores exigencias en el ajuste de la potencia del láser y la presión del aire durante el procesamiento.

Lectura relacionada: ¿Cómo seleccionar la potencia de la máquina cortadora por láser de fibra?

Las pruebas anteriores muestran que cuando se utiliza oxígeno como gas auxiliar, el efecto de la superficie de corte empeora y la rugosidad de la superficie aumenta significativamente a medida que aumenta el contenido de elementos C y Cr en el material. En cambio, cuando se utiliza aire como gas auxiliar, el efecto de corte se mantiene prácticamente inalterado bajo el mismo espesor y potencia.

Para garantizar la calidad y eficiencia del corte, los tipos de gas auxiliar recomendados para diferentes potencias de corte y materiales se enumeran en la siguiente tabla:

- Impacto del contenido de carbono:

Bajo la misma potencia del láser, a medida que aumenta el contenido de carbono, la velocidad de corte disminuye gradualmente, mientras que la superficie de la muestra se vuelve más rugosa, la película de óxido se vuelve más gruesa y el efecto general se deteriora, lo que lleva a una reducción en el límite de espesor de las placas de corte por láser.

- Impacto del contenido de cromo:

A medida que aumenta el contenido de cromo, la película de óxido en la parte inferior de la superficie de la muestra se acumula y se espesa visiblemente, lo que hace que la superficie cortada se vuelva rugosa de arriba a abajo.

- Impacto del contenido de silicio:

Cuando el contenido de silicio en el material excede el 0,25%, la velocidad de corte disminuye significativamente al aumentar el contenido de silicio y aparece escoria en el fondo de la muestra de corte.

- Contenido de níquel:

El contenido de níquel tiene poco efecto sobre la calidad del corte por láser de alta potencia.

- Impacto del contenido de manganeso y azufre:

Cuando el contenido de manganeso y azufre en el material es 0,5% y 0,04% respectivamente, la escoria en el fondo del corte aumenta gradualmente a medida que aumenta el espesor de la placa.