G00▲: Posicionamiento rápido de puntos

G00 X__Z__

G01: Interpolación lineal

G01 X__Z__F__

G01: Comando Chaflán o Redondeo

G01 X(U) Z(W) C

G01 X(U) Z(W) R

Los valores de X (U) y Z (W) representan las coordenadas del hipotético punto de intersección entre las líneas adyacentes AD y DE dentro del sistema de coordenadas de la pieza, donde se obtienen los valores de coordenadas incrementales. El valor C significa la distancia relativa al punto inicial del chaflán. El valor R denota el radio del arco de filete.

G02: Interpolación de arco en sentido horario

G02X__Z__R__F__

G02X__Z__ E__K__ F__

R representa el radio del arco. Cuando el ángulo central del arco varía de 0° a 180°, R asume un valor positivo; para un ángulo central entre 180° y 360°, R toma un valor negativo. I y K denotan las coordenadas incrementales del centro del arco en relación con los ejes X y Z del punto inicial del arco, es decir, las coordenadas del centro restan las coordenadas del punto inicial (I está representado por el valor del radio ). Cuando I y K son cero, se pueden omitir.

G03: Interpolación de arco en sentido antihorario

G03 X__Z__R__F__

G03X__Z__ E__K__ F__

Idéntico al G02.

G04: Pausa

G04X1.5; o G04 P1500; P sin coma.

G07.1 (G107): Interpolación Cilíndrica

G07.1IPr (Efectivo); G07.1IP0 (Cancelación);

G10▲: Entrada de datos programables

G10 P__X__ Z__R__ Q__

G11: Cancelación de entrada de datos programable

G12.1 (G112): Instrucción de coordenadas polares

G13.1▲: Cancelación de Coordenadas Polares

G17: Selección del Plan XY

G18▲: Selección del Plano XZ

G19: Selección del Plan YZ

G20: Entrada en pulgadas

G21: Entrada milimétrica

G22: Habilitar la detección de rumbo almacenado

G23: Deshabilitar la detección de rumbo almacenado

G27: Verificación de devolución del punto de referencia

G27 X(U)Z(W)

Se verifica que la herramienta regrese a las coordenadas X, Z designadas como se especifica en el programa usando el comando G00. Si la devolución es precisa, se enciende la luz indicadora. Sin embargo, las discrepancias provocan alarmas del sistema en la máquina herramienta.

G28: Retorno automático al punto de referencia

G28 X(U) Z(W); X y Z son los puntos pasados durante el proceso de devolución.

G29: Regreso al punto de referencia

G29 X(U)Z(W)

Desde el punto de referencia hasta el punto medio hasta las posiciones X y Z especificadas, el punto medio es el punto designado por G28; por lo tanto, este comando solo puede aparecer después de G28.

G30: Regreso al punto de ajuste

G30 P2/P3/P4XZ

P2, P3, P4 representan el segundo, tercer y cuarto punto de referencia respectivamente, mientras que X y Z son los puntos intermedios.

Significado: La herramienta pasa por los puntos intermedios para alcanzar las posiciones del 2.º, 3.º y 4.º punto de referencia.

G31: Función de salto

G32: Roscado de paso igual

G32X(U)_Z(W)_F_Q_

G32 Z(W)F; (Rosca cilíndrica)

G32X(U)F; (Hilo final)

G32X(U)Z(W)F; (Rosca cónica)

Observación:

1. Al programar se deben incorporar los segmentos de entrada y salida al programa de roscado.

2. Para el mecanizado de roscas cónicas, cuando el ángulo α es menor o igual a 45 grados, el paso de la rosca se especifica en la dirección del eje Z; Cuando el ángulo α es mayor que 45 grados y menor o igual a 90 grados, el paso de rosca se especifica en la dirección del eje X.

3. Q representa el ángulo inicial del hilo, sin punto decimal, y la unidad es 0,001°.

G34: Rosca de paso variable

G34 X(U) Z(W) FK ; (Rosca cónica)

K representa el incremento (valor positivo) o decremento (valor negativo) del paso por revolución, el resto es igual a G32.

G36: Compensación automática de herramienta X

G36X

G37: Compensación automática de herramienta Z

G37Z

G40: Cancelación de compensación del radio de la punta

G41: Desplazamiento izquierdo del radio de la punta de la herramienta

G41(G42)G01(G00)XZF

G40 G01(G00) XZF

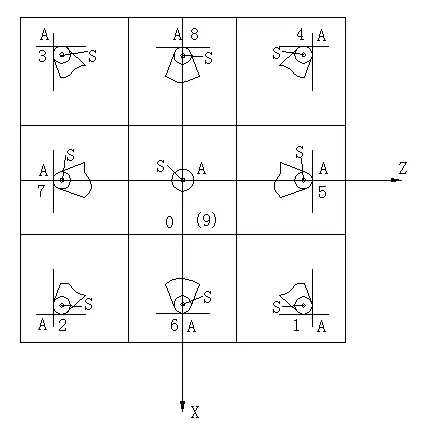

Para el portaherramientas delantero, el círculo exterior es G42 con la posición número 3 y el orificio es G41 con el número de posición 2. La siguiente figura muestra el número de posición del portaherramientas delantero, con las posiciones 2 y 3, y 1 y 4 invertidas. en el portaherramientas trasero, mientras que el resto sigue igual.

G42: Radio de la punta de la herramienta desplazado a la derecha

G50: Configuración del sistema de coordenadas o límite máximo de velocidad

G50 XZ o G50 S

G50.3: Predeterminación del sistema de coordenadas de pieza

G50.2: Cancelación de rotación de polígono

G51: Torneado de polígono

G52: Sistema de coordenadas local

G52 X20 Z20: Los valores X\Z representan la posición del origen del sistema de coordenadas local dentro del sistema de coordenadas de la pieza original.

Si G52 X0 Z0: cancela el sistema de coordenadas local, restaurando el origen original del sistema de coordenadas.

G53: Selección del sistema de coordenadas de máquina herramienta

Anule la selección del sistema de coordenadas de la pieza de trabajo y elija el sistema de coordenadas de la máquina herramienta.

(G90) G53 X_ Y_ Z_: válido en comando absoluto (G90), pero no válido en comando incremental (G91).

Observación:

(1) La compensación del diámetro de la herramienta, la compensación de la longitud de la herramienta y la corrección de la posición de la herramienta deben cancelarse antes de asignar su comando G53. De lo contrario, la máquina herramienta se moverá según los valores de compensación asignados.

(2) Antes de ejecutar el comando G53, manualmente o mediante el comando G28, devolver la máquina herramienta al origen. Esto se debe a que el sistema de coordenadas de la máquina herramienta debe definirse antes de emitir el comando G53.

G54▲: Selección del sistema de coordenadas para la parte 1

G54; Activado de forma predeterminada.

G55-59: Selección de sistemas de coordenadas de pieza 2-6

G65: Llamada a programa macro no modal

La Clase A utiliza el sistema FANUC 0TD, mientras que la Clase B utiliza el sistema FANUC 0I.

Las variables locales son #1-#33, las variables compartidas son #100-#149, #500-#549 y las variables del sistema son #1000 y superiores.

Los programas de macro terminan en M99 y pueden invocarse con M98 o “G65 P(número de programa)L(cuenta)”.

El formato para programas Clase A es: G65 H(a)P(b)Q(c)R(d), donde a es el código H, b es la variable de resultado y c, d son dos variables de operación.

Comando de operación del programa macro clase B.

| Asignación | #eu=#j | Función de suelo | #i=FUP(#j) |

| Suma | #i=#j+#k | Logaritmo natural | #i=LN(#j) |

| Sustracción | #i=#j-#k | Funcion exponencial | #i=EXP(#j) |

| Multiplicación | #eu=#j*#k | O | #iOU#j |

| División | #i=#j/#k | Exclusivo o | #iXOR#j |

| Seno | #i=PECADO(#j) | Y | #iY#j |

| Seno inverso | #i=ASIN(#j) | Conversión de BCD a BIN | #i=BIN(#j) |

| Coseno | #yo=CON(#j) | Conversión de BIN a BCD | #i=BCD(#j) |

| Coseno inverso | #i=ACON(#j) | Es igual a | igualdad |

| Tangente | #i=TAN(#j) | no es igual a | EH |

| Tangente inversa | #i=ATAN(#j)/(#k) | Más grande que | GT |

| Raíz cuadrada | #i=CUADRADO(#j) | Mejor o igual que | GE |

| Valor absoluto | #yo=ABS(#j) | Menos que | LT |

| redondeo | #i=REDONDO(#j) | Menos que o igual a | LE |

| Techo | #i=FIJAR(#j) |

Comando de control: GOTO n – Salto incondicional

IF (expresión de condición) GOTO n – instrucción de salto condicional

WHILE (expresión de condición) DO m (m=1, 2, 3…) – Comando de bucle

…

FIN m;

G66: Invocación modal de programa macro

G67: Cancelación de invocación modal de programa macro

G70: Ciclo fijo de compuesto de torneado fino cilíndrico interno y externo

Formato de programación: G70 P(ns) Q(nf)

Dónde:

- ns representa el número de segmento del programa inicial del proceso de mecanizado de precisión;

- nf significa el número del segmento final del programa del proceso de mecanizado de precisión;

Los grados:

(1) El comando G70 no se puede utilizar de forma independiente; Se debe combinar con los comandos G71, G72, G73 para completar el ciclo fijo de mecanizado de precisión, es decir, después del desbaste de la pieza con los comandos G71, G72, G73, G70 se utiliza para especificar la precisión del ciclo fijo de torneado quitando el Tolerancia dejada por el mecanizado en desbaste.

(2) En este caso, los comandos F, S, T en los segmentos de programa G71, G72, G73 no son válidos; sólo F, S, T en segmentos de programa ns~nf son efectivos. Cuando los comandos F, S, T no se especifican en los segmentos del programa ns~nf, los F, S, T del ciclo de torneado desbaste son efectivos.

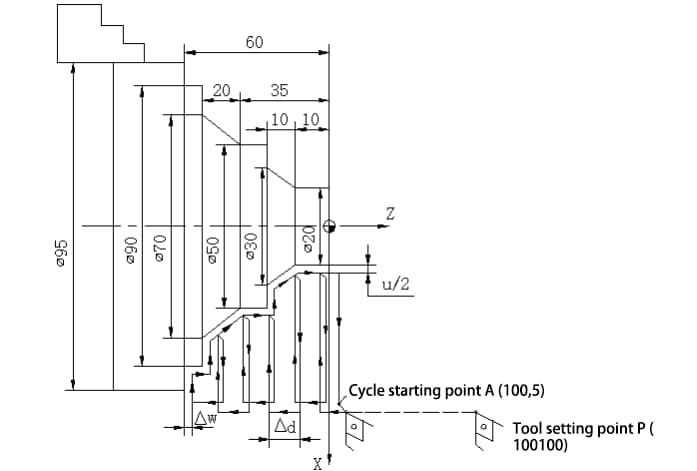

G71: Ciclo fijo de compuesto de torneado fino cilíndrico interno y externo

Formato de programación: G71U (△d) R(e);

G71 P(ns) Q(nf) U (△u) W(△w) FST ;

Dónde:

- ns: se refiere al número de programa inicial del segmento de mecanizado de precisión;

- nf: Se refiere al número de programa final del segmento de mecanizado de precisión;

- △u: Representa la tolerancia restante para el mecanizado de precisión en la dirección radial (dirección del eje X) (valor de diámetro);

- △w: Representa la tolerancia restante para el mecanizado de precisión en la dirección axial (dirección del eje Z);

- △d: Representa la profundidad de corte por tiempo (valor de radio);

- y es la cantidad de retracción radial durante la retracción de la herramienta

- F: Representa la velocidad de avance durante el mecanizado en desbaste; S: Representa la velocidad del husillo durante el mecanizado en desbaste;

- T: Representa el número de herramienta utilizada durante el mecanizado en desbaste.Notas:

(1) Cuando se utiliza la instrucción anterior para mecanizar el contorno interior de la pieza de trabajo, △u debe ser un valor negativo.

(2) Cuando se utiliza G71 para desbaste, sólo son efectivas las funciones F, S, T incluidas en el segmento de programa G71. Las funciones F, S, T incluidas en el segmento de programa ns~nf no son efectivas para el ciclo de desbaste, incluso si están especificadas. Se puede realizar la compensación de la herramienta y programar la compensación del radio de la punta de la herramienta antes de G70, normalmente incorporado en el movimiento de aproximación al punto inicial. Por ejemplo: G42G00X55Z2; G70P10Q20; G40G00X100Z50;

(3) Esta instrucción es aplicable cuando hay un aumento o disminución monótono en la coordenada Z y la coordenada X también cambia monótonamente. El segmento del programa Ns debe avanzar a lo largo del eje X y los valores Z no deben aparecer.

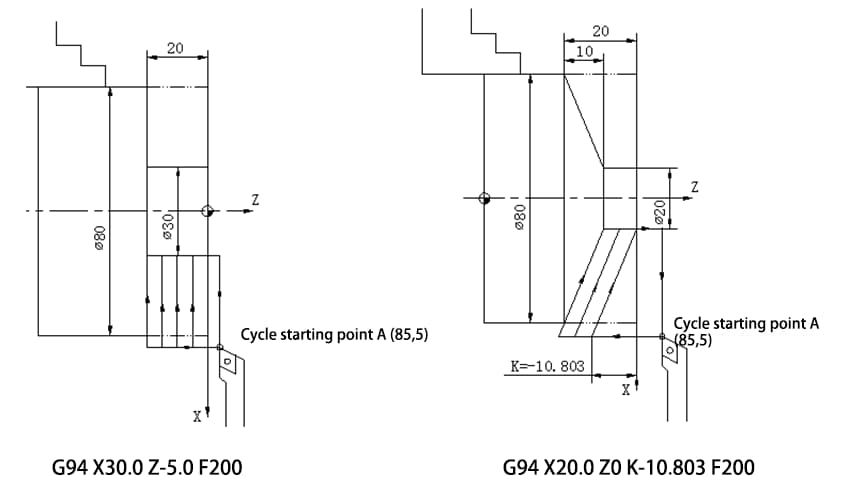

G72: Ciclo fijo del compuesto para torneado y desbaste de caras finales

Formato de programación: G72W (△d) R(e);

G72 P(ns) Q(nf) U (△u) W(△w) FST ;

2. d: Cantidad de retracción en dirección Z, sin signo; Otros parámetros son los mismos que G71. El segmento de programa Ns debe avanzar en la dirección Z y no puede contener un valor X. Cuando el comando anterior se utiliza para el mecanizado del contorno interno de la pieza, △u debe ser un valor negativo.

Ejemplo: como se muestra en la figura, su lista de programas es:

- O4534;

- N10 G50 X100.0 Z100.0;

- N20 M03 S1000;

- N30 G00 X100.0 Z5.0 M08;

- N35 G72W3R0.5

- N40 G72 P50 Q120 U0.5 W0.2 D3.0 F300;

- N50 G00 Z-60.0;

- N60 G01 Z-55.0 F200;

- N70X70.0;

- N80 X50.0 Z-35.0;

- N90 W15.0;

- N100X30;

- N110X20.0 W10.0;

- N120 Z5.0;

- N130 G00 X100.0 Z100.0 M09;

- N140M05;

- N150 M30;

G73: Ciclo de duplicación de contorno

Formato de programación: G73 U(△i) W(△k) R (d);

G73 P(ns) Q(nf) U (△u) W(△w) FST ;

d: Representa el número de ciclos en el desbaste (recuento de capas);

△i: Durante el torneado en desbaste, la tolerancia total que se eliminará en la dirección del eje X (cantidad de retirada de herramienta) y en la dirección, valor del radio. En otras palabras: el tamaño bruto menos el tamaño más pequeño de la pieza dividido por 2. El agujero es un valor negativo.

△k: Durante el torneado en desbaste, la tolerancia total que se eliminará en la dirección y dirección del eje Z (cantidad de retirada de herramienta); △k suele ser cero. El resto es igual que el comando G71.

G74: Ciclo de ranurado/Ciclo de taladrado

G75: Ciclo de ranura radial

Formato de programación: G75R(e);

G75 X (U) Z(W) P(Δi) Q(Δk) R (d)F;

- e: Distancia de retracción de la herramienta;

- X (U) Z(W): Coordenadas finales de la ranura;

- Δi: Profundidad de cada corte en la dirección X, expresada como radio sin signo;

- Δk: Cambio en dirección Z después de que la herramienta completa un corte radial, sin señal.

- D: Distancia de retracción de la herramienta en dirección Z al cortar el fondo, generalmente omitida.

- F: Velocidad de avance de corte.

Observación:

1. La profundidad final y el desplazamiento final de la dirección Z los calcula el propio sistema.

2. Δi, Δk son las unidades mínimas de programación, por ejemplo, P1500 significa 1,5 mm de profundidad de corte.

G76: Ciclo compuesto para corte de roscas

G76 P(m)(r) (α) Q(△d mín) R(d)

G76 X(U) Z(W) R(i) P(k) Q(△d) F(L)

- m: el número de repeticiones de mecanizado de precisión puede estar entre 1 y 99; este es un valor modal.

- r: la cantidad de chaflán al final de la rosca (la distancia de retirada oblicua de la herramienta en la dirección Z) es de 0,0 a 9,9 veces el paso de la rosca, la unidad es 0,1 S, representada por dos dígitos de 00 a 99.

- α — Ángulo de la punta del hilo (ángulo del diente del hilo), puede seleccionar una de las siguientes seis opciones: 80°, 60°, 55°, 30°, 29° y 0°, determinado por dos dígitos. Este es un valor modal.

- △d min: cantidad mínima de retorno de la herramienta durante el corte, especificada como un valor de radio, en micrómetros, sin decimales.

- d — Tolerancia de mecanizado de precisión, representada como un valor modal con valor decimal del radio, en milímetros.

- i: la diferencia de radio entre los puntos inicial y final del hilo. Cuando i es cero, indica corte de hilo recto estándar.

- k — Profundidad del hilo. Para roscas externas, k se calcula como 649,5P, para roscas internas, k se calcula como 541,3P, especificado como un valor de radio en micrómetros, sin decimales.

- △d: la primera profundidad de corte, especificada como un valor de radio, en micrómetros, sin decimales.

- X, Z: en la programación de valor absoluto, representan las coordenadas del punto final de la rosca bajo el sistema de coordenadas de la pieza. En programación incremental representan los valores de las coordenadas incrementales del punto final de corte con relación al punto inicial del ciclo, representado por U y W.

- L — Paso de rosca, en milímetros.

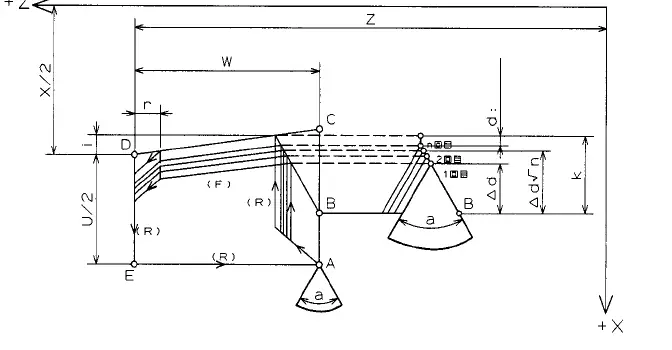

G90: Ciclo fijo único de superficie cilíndrica/cónica

G90 X(U) Z(W) RF;

R indica la mitad de la diferencia entre la coordenada X en el punto inicial y la coordenada X en el punto final del corte de la superficie cónica. Puede ser negativo, donde negativo indica un cono regular y positivo indica un cono invertido. Sin R, es corte cilíndrico. Velocidad de corte: G00 – G01 – G01 – G00.

G92: Ciclo de corte de hilo

G92 X(U)Z(W)FR;

R = (X punto inicial – X punto final) / 2. R no es modal y debe incluirse en todas las oraciones.

G94: Ciclo de corte frontal

Formato de comando: G94 X(U) Z(W) F;

Formato de comando de corte de cara de extremo cónico: G94 X(U) Z(W) KF

Donde, X, Z representan el valor absoluto de la coordenada del punto final del segmento de corte;

U, W representan el valor del incremento de coordenadas del punto final del segmento de corte en relación con el punto inicial del ciclo; F representa la velocidad de avance. K representa la diferencia en los valores de las coordenadas Z entre los puntos inicial y final del segmento de corte (generalmente un valor negativo), es decir, K = punto inicial Z – punto final Z.

G96: Ejecución con velocidad lineal constante

M3S300; Velocidad inicial

G50S1000; Límite de velocidad máxima 1000

G96S100; Velocidad del husillo 100 m/min.

…

G97▲: Cancelación de velocidad lineal constante, terminación de velocidad.

G97 S300; Cancelación de velocidad lineal constante, la velocidad es 300r/min

G98: Avance por minuto

Unidad: mm/min Ejemplo: G98 G01 X20 F200

G99▲: Avance por rotación

Unidad: mm/rev Ejemplo: G99 G01 X20 F0.2;

M00: Se detienen todas las acciones.

M01: parada de selección de programa

Debe presionar: Seleccionar tecla stop para que surta efecto, equivalente a M00;

M02: Terminación del programa

El cursor no regresa.

M03/M04: Zona de avance (en el sentido de las agujas del reloj) / retroceso (en el sentido contrario a las agujas del reloj)

M03 S300;

M05: Parada del husillo

M08/09: Encendido/apagado de refrigerante

M30: Terminación del programa

El cursor vuelve al principio del programa.

M98: invocación de subrutina

Formato de programación: M98 PxxxxL;

o M98 Pxxxxxxx;

M99: Regreso al programa principal

En esto, los cuatro dígitos después de la dirección P después de la llamada representan el número de subrutina, la llamada después de la dirección L representa los tiempos de llamada. Cuando el tiempo de llamada es 1, se puede omitir y el tiempo de repetición de llamada permitido es hasta 999. Cuando los ocho dígitos siguen a la dirección P, los primeros cuatro representan los tiempos de llamada y los últimos cuatro representan el subnúmero de rutina. . Cuando el tiempo de llamada es 1, se puede omitir.

Si M99 P100; representa el retorno al segmento N100 del programa principal, si la subrutina ejecuta M99 L2, significa que la subrutina se ve obligada a ejecutarse dos veces, sin importar cuántas veces el programa principal lo solicite.

T××××: comando de herramienta

En T0101, los dos primeros dígitos representan el número de herramienta, mientras que los dos últimos dígitos indican el número de compensación de herramienta.