Curvado de tubos convencional sin mandril

El doblado sin mandril convencional se refiere a un método de doblado sin relleno que se usa comúnmente en la producción a temperatura ambiente.

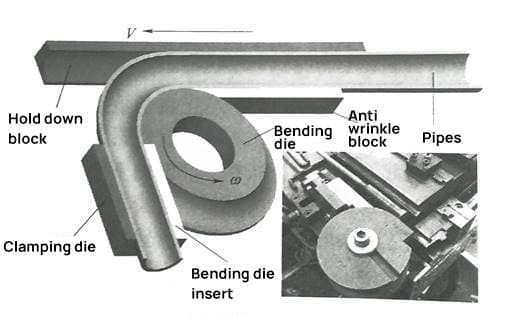

La matriz de flexión principal y el principio se ilustran en la siguiente figura. Esta técnica implica procesos de doblado por estiramiento, doblado por presión, doblado por derivación, doblado por presión y doblado por rodillo.

Matriz de doblado principal y principio de doblado.

Lectura relacionada: La guía definitiva para doblar tuberías

1. Flexión de brazos

La flexión del tubo se puede lograr agregando una tensión axial basada en el momento flector puro. Esto generalmente se puede clasificar como flexión por tensión y flexión por tracción rotativa.

Todos los procesos de estiramiento-flexión comparten una característica común. La tensión de tracción adicional reduce una parte de la tensión de compresión tangencial en el lado cóncavo durante la flexión pura. Esto da como resultado la supresión del espesor de la pared y la formación de arrugas en el pliegue. Sin embargo, inevitablemente aumenta la posibilidad de adelgazamiento del espesor de la pared o incluso de agrietamiento en el lado convexo de la curvatura.

(1) Estiramiento y flexión

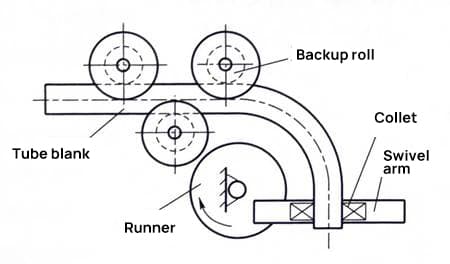

El principio de funcionamiento simplificado de un conformado por estiramiento y flexión común se muestra en la siguiente figura.

Durante el curvado del tubo, el tubo en bruto pasa a través de tres rodillos de soporte horizontales y se fija al brazo giratorio mediante un mandril. Cuando el brazo giratorio gira, hace que el tubo en bruto sufra una deformación por flexión.

El radio de curvatura del pliegue se puede cambiar durante el conformado por estiramiento y flexión ajustando la distancia entre el rodillo de soporte y el mandril, así como el eje del rotor.

Si se instala un dispositivo de calentamiento antes de que el tubo en bruto entre en la zona de curvatura, tal como una corriente de inducción de frecuencia media para precalentar el tubo en bruto, se puede mejorar su capacidad de deformación plástica. Esto permite realizar la flexión por estiramiento mediante calentamiento.

Principio de funcionamiento simplificado de cuatro conformados por flexión por estiramiento comunes

(2) Doblado por tracción giratoria

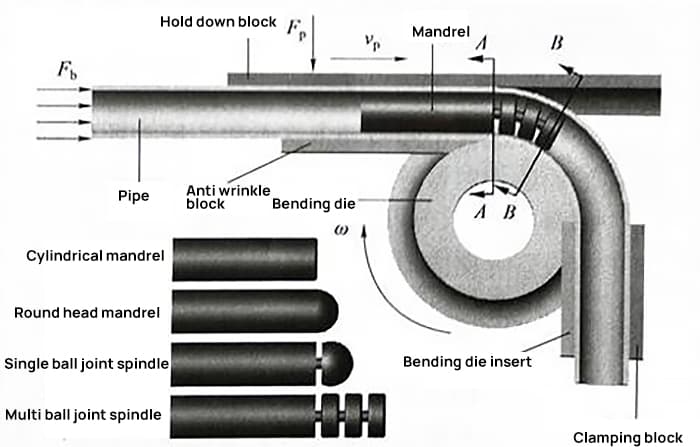

La siguiente figura ilustra el doblado por tracción rotativa, en el que cada parte de trabajo del troquel de doblado tiene una ranura que coincide con la forma del tubo.

La longitud de la curva de la sección transversal es ligeramente menor que el semicírculo del tubo en bruto. Se utiliza para sujetar o presionar el tubo en bruto durante el doblado.

El radio de curvatura se puede cambiar reemplazando la matriz de curvatura giratoria.

El tubo en bruto se presiona contra la matriz de doblado giratoria que puede girar alrededor del eje mediante la matriz de tracción y el bloque de sujeción.

La matriz de tracción gira sobre la pista de arco circular con un radio fijo y el eje de la matriz de flexión giratoria, lo que hace que el tubo en bruto gire con la matriz de flexión giratoria bajo la presión radial y la fricción tangencial del bloque para obtener la formación de flexión.

Debido al aumento en la deformación por estiramiento tangencial de la pieza en bruto del tubo en el lado convexo de la flexión, tiene la propiedad de estirarse y doblarse.

Actualmente, la mayoría de los equipos para doblar tubos y las máquinas dobladoras de tubos CNC en producción funcionan según el principio de doblado por tracción rotativa.

Dobladora de tubos CNC dobladora rotativa

2. Flexión por compresión

La flexión por compresión es la contraparte de la flexión por tensión, que se obtiene mediante la acción conjunta del empuje axial adicional o derivado y el momento flector en la flexión de tuberías.

El empuje axial adicional puede reducir o neutralizar la tensión tangencial en el lado convexo de la curva, evitando así que el espesor de la pared de la curva se adelgace o se agriete. Sin embargo, el aumento de la tensión de compresión tangencial en el lado cóncavo del codo puede hacer que la pared de la tubería se espese o incluso se arrugue.

El doblado por compresión de tuberías se clasifica principalmente en doblado por compresión, doblado por compresión rotativa y doblado por fuerza axial.

(1) Flexión por presión

El doblado de tuberías, como se ilustra en la figura siguiente, es similar al doblado en V de chapa metálica y se utiliza para doblar y dar forma a productos en forma de codo de diámetro mediano y pequeño con segmentos de tubería rectos.

La matriz de curvado y el rodillo de soporte tienen una ranura de trabajo del mismo diámetro que el tubo y ligeramente más pequeña que el semicírculo.

La matriz de curvado, solidificada con la varilla y que tiene un radio de curvatura específico, empuja el tubo en bruto hacia afuera y enrolla dos formas curvadas entre los rodillos de soporte en ambos lados.

Reemplazar la matriz de flexión puede cambiar el radio de curvatura del tubo, mientras que el tamaño de los dos ángulos de flexión internos está determinado por la carrera de expulsión de la matriz de flexión.

El doblado de tubos presenta una alta eficiencia de producción y el ajuste del troquel es simple.

Sin embargo, la desventaja es que la fuerza de flexión aplicada durante la flexión se concentra entre los dos rodillos de soporte. Es probable que el contacto inicial entre el tubo en bruto y la matriz de doblado distorsione la sección desplazada, afectando la calidad del doblado.

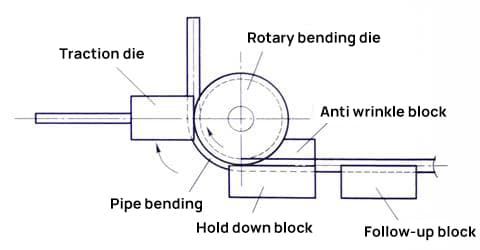

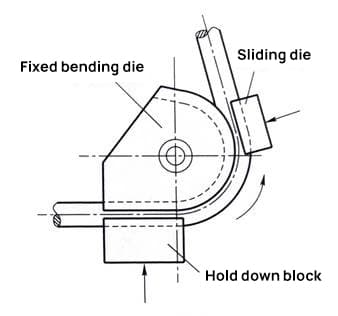

(2) Doblado por compresión rotativa

La flexión por compresión rotativa es similar en forma a la flexión por tensión rotativa, pero el mecanismo para doblar los tubos es diferente.

Como se muestra en la figura siguiente, durante el proceso de doblado, el troquel o rodillo deslizante aplica presión radial al molde del tubo mientras gira alrededor del eje del troquel de doblado fijo, obligando gradualmente al molde del tubo recto a adherirse a la superficie de la ranura del tubo. . molde fijo. doblar la matriz bajo fricción tangencial para doblarla y darle forma.

A diferencia de la flexión por tracción rotativa, la zona de deformación por flexión se genera entre la matriz deslizante y la matriz de flexión fija. La superficie de la pieza en bruto de tubo convexo siempre está sujeta a la acción combinada de presión radial y fricción tangencial, lo que puede, hasta cierto punto, reducir la deformación por tracción tangencial de la pieza en bruto de tubo convexo.

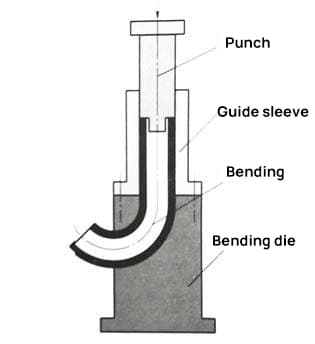

(3) Flexión por impulso de fuerza axial

El molde que se muestra en la figura siguiente consta de dos mitades centradas en el plano de flexión.

Bajo el empuje axial de la matriz, la pieza en bruto del tubo se ve obligada a doblarse y formarse presionándola dentro de la cavidad del molde después de pasar a través del manguito guía.

El proceso de deformación por flexión de la pieza en bruto del tubo en el molde es complejo. Además de estar sujeto a un par de flexión, también está sujeto a un empuje axial y una fuerza de fricción opuestas a su dirección de movimiento.

La flexión por presión se diferencia de la flexión ordinaria en que la capa neutra de deformación de la pared de la tubería puede salirse de la flexión, lo que ayuda a aliviar el adelgazamiento de la pared exterior.

Para evitar arrugas o torsiones dentro del codo, el espesor relativo de la pared del tubo que empuja el codo debe ser mayor que 0,06.

Para reducir la fricción, a menudo es necesario lubricar el tubo en bruto o la cavidad de la matriz de doblado.

Para codos de paredes delgadas, generalmente se adopta la flexión por presión del núcleo para evitar pandeo y arrugas.

3. Otros métodos comunes para doblar tubos sin mandril

Además de los métodos mencionados anteriormente, también existen el doblado por desviación, el doblado por rodillos y otros.

Sin embargo, es posible que la mayoría de estos métodos no cumplan con los estrictos requisitos de calidad y precisión de flexión. Por lo tanto, normalmente se utilizan para doblar accesorios de tuberías que no requieren alta precisión en términos de forma y tamaño.

(1) Formación de doblado de tubos

El doblado de tubos es un proceso de fabricación común que se puede realizar manualmente o utilizando una máquina dobladora de tubos.

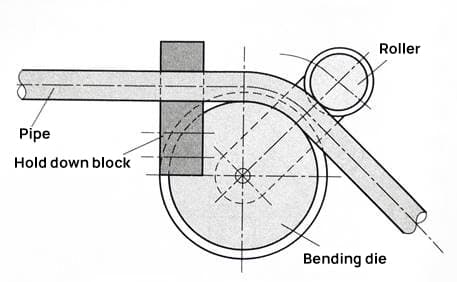

La flexión por deflexión, como se muestra en el diagrama a continuación, es similar a la flexión por compresión rotativa, excepto que se produce fricción por rodadura entre la ranura de trabajo del rodillo y la superficie del tubo en bruto.

Durante el proceso de curvado, un extremo de la pieza en bruto del tubo se sujeta en el cabezal de sujeción de la matriz de doblado, mientras que la rueda de presión lateral lo presiona contra la superficie de la ranura de la matriz de doblado y gira alrededor de la matriz de doblado. El cabezal de sujeción también gira junto con el tubo en bruto.

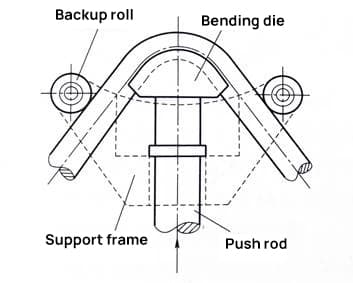

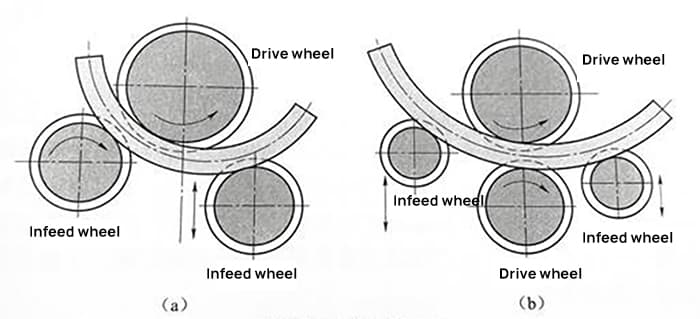

(2) Perfilado de tubos

El doblado por rodillos para tubos se usa comúnmente para doblar tubos de paredes gruesas, como se muestra en el siguiente diagrama.

El tubo en bruto se coloca entre tres o más rodillos, teniendo cada uno una ranura con un diámetro interior ligeramente mayor que el diámetro exterior del tubo y una circunferencia de sección ligeramente más pequeña que el semicírculo del tubo en bruto.

Cada rodillo gira y se mueve en diferentes direcciones, lo que permite que el tubo en bruto se lamine en una forma de curvatura específica. El doblado de rodillos múltiples puede aumentar la precisión del doblado de las tuberías, reducir la distorsión de la sección transversal por doblado y mejorar el grado uniforme de deformación por doblado del tubo.

Aunque se utiliza principalmente para doblar tubos de paredes gruesas, a veces también se puede utilizar para doblar tubos de paredes delgadas.

(a) Diagrama esquemático del doblado asimétrico de tres rodillos.

(b) Diagrama esquemático de flexión de cuatro rodillos con giro lateral.

Doblado de llenado de tubos

El doblado de relleno de tubos, también conocido como doblado por mandril, es un proceso común para doblar tubos de paredes delgadas de diámetro mediano a grande.

Para minimizar o eliminar defectos como el aplanamiento de la sección transversal, el colapso de la pared y las arrugas durante el proceso de plegado, se utiliza un método llamado plegado de relleno. Esto implica introducir varios mandriles o rellenos en el tubo en bruto que se va a doblar para proporcionar soporte durante el proceso de doblado.

1. Doblado del mandril

El doblado con mandril es un proceso de doblado que proporciona un control preciso sobre la forma de la sección transversal de los codos.

La principal diferencia entre el doblado con mandril y el doblado con mandril ordinario es que se coloca previamente un mandril dentro del tubo en bruto durante el proceso de doblado.

En la producción real, los mandriles o varillas de mandril se clasifican en dos tipos: mandriles rígidos y mandriles sólidos flexibles.

Los mandriles rígidos incluyen mandriles de cabeza redonda, mandriles de cuchara y mandriles de megáfono.

Los mandriles flexibles incluyen mandriles flexibles de una sola sección y mandriles flexibles de múltiples secciones.

2. Relleno de partículas sólidas, formación de flexión a presión.

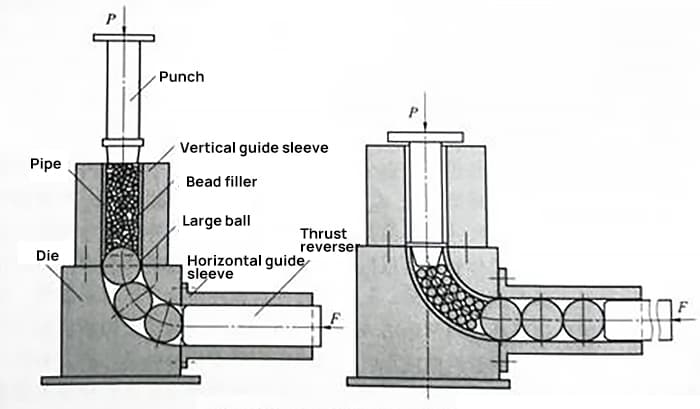

El llenado de partículas sólidas y el conformado por flexión a presión son procesos comunes para doblar miembros de paredes delgadas o codos con espesores de pared pequeños.

Tradicionalmente se utilizaba arena de cuarzo como relleno, pero poco a poco fue sustituida por partículas de resina o esferas metálicas.

Antes del proceso de curvado por presión, se colocan bolas de gran diámetro, ligeramente más pequeñas que la vista exterior del tubo en bruto, en la matriz de curvado para evitar que el relleno de perlas se salga. Luego el tubo vacío se llena con esferas de pequeño diámetro.

Durante el doblado por presión, el control deslizante de la prensa impulsa el punzón de doblado por presión para extruir el relleno de perlas en el molde del tubo. Sin embargo, cabe señalar que las partículas sólidas no pueden considerarse como un medio continuo y su deformación en flujo bajo presión no puede aproximarse a un volumen constante.

Además, el uso de bolas de acero duro puede provocar defectos como muescas en la pared interior del codo.

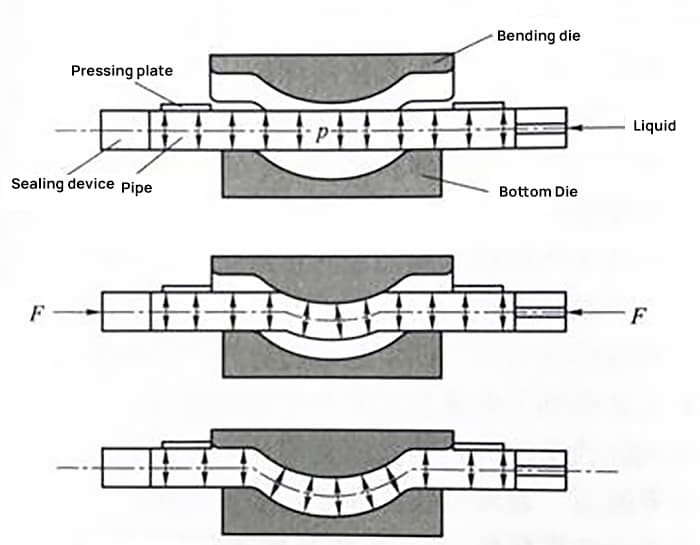

3. Pliegue de llenado de líquido

Se ha desarrollado el método de llenado y doblado utilizando líquido como relleno para tubos, con dos procesos relativamente maduros: doblado por punzonado hidráulico y doblado por punzonado y alimentación de tubos.

Aunque el doblado de llenado de líquidos supera algunas de las deficiencias del doblado de llenado de partículas sólidas, el sellado del medio sigue siendo un desafío tecnológico.

4. Curar la flexión con relleno líquido.

En el proceso de curvado de llenado de líquido, se inyecta un líquido curable en el tubo vacío mientras está en estado líquido. Una vez sellados ambos extremos, la sustancia líquida se solidifica y se convierte en un relleno integral que se utiliza para doblar.

Los materiales de relleno solidificados pueden incluir agua, colofonia, aleaciones de bajo punto de fusión y varios tipos de resinas.

Pliegue de calentamiento

El doblado por calor es un método tradicional de procesamiento de plástico en el que se utiliza calentamiento para ablandar el tubo en bruto y aumentar su capacidad de deformación plástica. Este método se utiliza cuando la forma de los componentes del tubo no es adecuada para doblarse en frío.

El proceso de doblado suele implicar una combinación de calentamiento, doblado y enfriamiento. Los métodos comúnmente utilizados para el doblado por calentamiento incluyen el doblado por llenado con calentamiento general, el doblado por inmersión con calentamiento general, el doblado por calentamiento por inducción de frecuencia media local y el doblado por láser.