El concepto de mecanizado de 5 ejes

Fundamentos de la máquina de 5 ejes

El mecanizado de 5 ejes se refiere al uso de sistemas CNC para mover simultáneamente herramientas de corte o piezas de trabajo a lo largo de cinco ejes diferentes. Estas máquinas permiten que la herramienta de corte se acerque a la pieza desde prácticamente cualquier dirección, lo que da como resultado piezas más precisas y complejas.

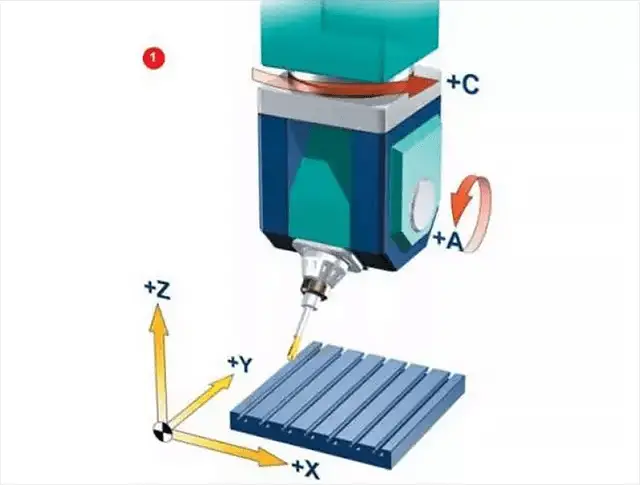

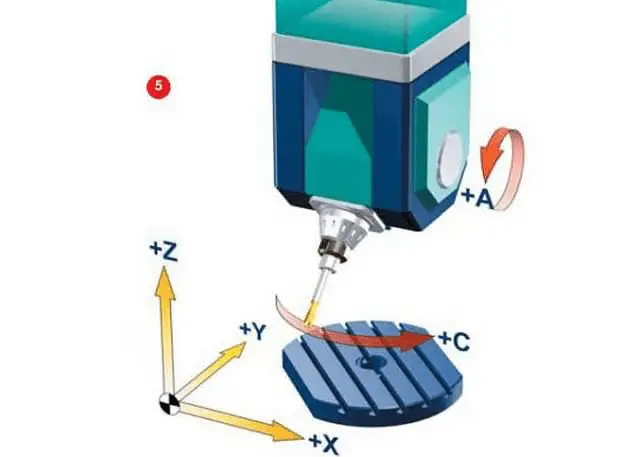

Los cinco ejes de movimiento son:

- Eje X: izquierda y derecha a lo largo de la mesa.

- Eje Y: adelante y atrás a lo largo de la mesa.

- Eje Z: arriba y abajo perpendicular a la mesa

- Eje A: rotación alrededor del eje X.

- Eje B: rotación alrededor del eje Y

Al incorporar rotaciones a lo largo de los ejes A y B, las máquinas de 5 ejes alcanzan mayores niveles de precisión y permiten la creación de formas más complejas. Esta flexibilidad adicional puede reducir los tiempos de configuración, mejorar la calidad de la superficie y producir piezas con tolerancias más estrictas.

Mecanizado simultáneo de 5 ejes

El mecanizado simultáneo de 5 ejes es un método específico que implica mover los cinco ejes al mismo tiempo durante el proceso de mecanizado. A diferencia de los métodos tradicionales de mecanizado indexado de 3 o 5 ejes, el mecanizado simultáneo de 5 ejes ofrece un movimiento continuo de varios ejes, lo que da como resultado una trayectoria de corte suave y continua.

Este enfoque permite geometrías de piezas aún más complejas y tolerancias más estrictas, controlando siempre la posición angular de la herramienta de corte en relación con la pieza de trabajo. El mecanizado simultáneo de 5 ejes reduce significativamente el riesgo de colisiones de herramientas, elimina la necesidad de múltiples configuraciones y permite herramientas más cortas y rígidas, lo que reduce las vibraciones y conduce a mejores acabados superficiales.

En resumen, el mecanizado en 5 ejes ofrece numerosos beneficios como mayor precisión, flexibilidad y eficiencia. La inclusión de técnicas de mecanizado simultáneo de 5 ejes amplía aún más los límites, permitiendo a los fabricantes producir piezas más complejas e intrincadas con mayores niveles de precisión.

Procesos de mecanizado de 5 ejes

Procesos judiciales

El mecanizado en 5 ejes implica procesos de corte que utilizan movimientos multidireccionales, que permiten una mayor flexibilidad y precisión. Las herramientas de corte se accionan en cinco ejes en lugar de los tres tradicionales, lo que incluye no sólo movimientos lineales a lo largo de los ejes X, Y y Z, sino también rotación alrededor de los ejes A y B. Esta mayor libertad de movimiento permite mecanizar geometrías complejas. Más eficiencia y precisión.

Los aspectos importantes de los procesos de corte en el mecanizado de 5 ejes incluyen:

- Optimización de la trayectoria de la herramienta: reduce el tiempo de mecanizado y mejora la vida útil de la herramienta evitando movimientos innecesarios.

- Corte continuo: al ajustar continuamente la orientación de la herramienta, se puede lograr una mejor calidad de la superficie y se puede extender la vida útil de la herramienta.

- Prevención de colisiones: el software avanzado garantiza que la herramienta de corte y la pieza de trabajo no choquen, minimizando posibles daños a la máquina o pieza que se está mecanizando.

Procesos de fresado

Los procesos de fresado en centros de mecanizado de 5 ejes incluyen varias técnicas que permiten la creación de geometrías complejas y precisas. Estos procesos suelen llevarse a cabo en máquinas de control numérico por computadora (CNC), que garantizan altos niveles de precisión, repetibilidad y eficiencia. Algunos de los procesos de fresado más comunes en el mecanizado de 5 ejes incluyen:

- Fresado de contorno : este proceso implica cortar a lo largo de la trayectoria geométrica deseada, creando superficies lisas y reduciendo la necesidad de acabado posterior al proceso.

- Fresado indexado : Permite posicionar la herramienta de corte en intervalos específicos, posibilitando el mecanizado de geometrías complejas con alta precisión.

- Fresado simultáneo de 5 ejes : En este proceso la herramienta de corte y la pieza se mueven simultáneamente, lo que permite el fresado de piezas complejas y detalladas.

Configuraciones de mecanizado

La complejidad del mecanizado de 5 ejes requiere configuraciones avanzadas para garantizar que la pieza se coloque y sujete con precisión durante los procesos. Existen varios tipos de configuraciones comúnmente utilizadas en los centros de mecanizado de 5 ejes, que incluyen:

- Configuración de 3+2 ejes: Esta configuración implica posicionar la pieza de forma estacionaria mientras la herramienta de corte se mueve a lo largo de los ejes deseados. Si bien no es una verdadera configuración de 5 ejes, ofrece una flexibilidad adecuada para la mayoría de las aplicaciones.

- Configuración de cabezal giratorio: en esta configuración, la herramienta de corte se puede girar alrededor de los ejes A y B, lo que permite mecanizar una gama más amplia de geometrías.

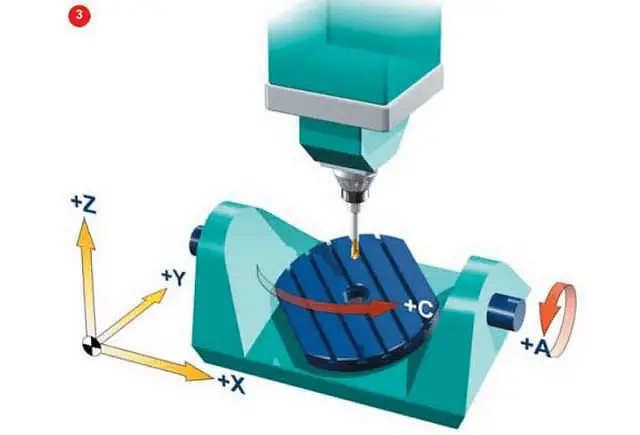

- Configuración de mesa muñón: Esta configuración cuenta con una mesa giratoria que sujeta la pieza, permitiendo un mejor acceso a sus diversas superficies por parte de la herramienta de corte.

La elección de la configuración correcta para una operación de mecanizado específica depende de varios factores, como la complejidad de la pieza, el equipo disponible y el nivel de precisión deseado. La selección de la configuración adecuada puede afectar en gran medida la calidad del producto terminado, así como reducir el tiempo de mecanizado y la utilización de recursos.

Mecanizado de 5 ejes

Para comprender realmente el mecanizado de 5 ejes, primero debemos comprender qué es una máquina herramienta de 5 ejes. El mecanizado de 5 ejes, como su nombre indica, implica añadir dos ejes giratorios a los tres ejes lineales comunes de X, Y y Z.

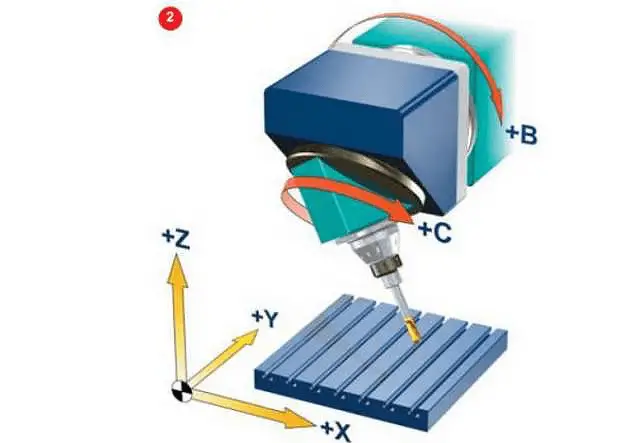

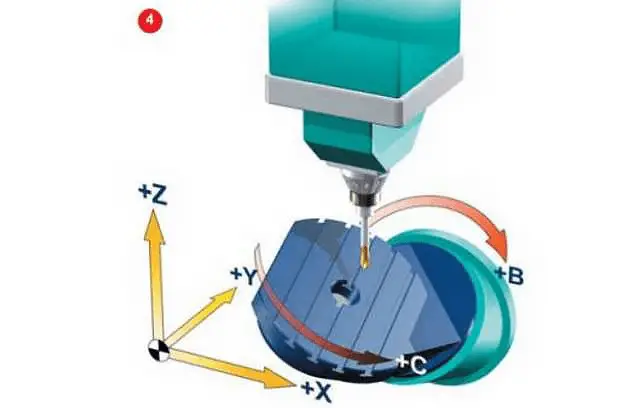

Los dos ejes giratorios (ejes A, B y C) tienen diferentes modos de movimiento para cumplir con los requisitos técnicos de diversos productos.

Los fabricantes de máquinas herramienta se esfuerzan continuamente por desarrollar nuevos modos de movimiento para cumplir con diversos requisitos en el diseño mecánico de herramientas de mecanizado de 5 ejes.

En conclusión, actualmente existen en el mercado varios tipos de máquinas herramienta de 5 ejes. Aunque sus estructuras mecánicas varían, las formas principales incluyen:

Dos coordenadas giratorias controlan directamente la dirección del eje de la herramienta (forma de cabeza de doble péndulo)

Los dos ejes de coordenadas están en la parte superior de la herramienta, pero el eje de rotación no es perpendicular al eje lineal (forma de cabeza oscilante Nutate)

Dos coordenadas giratorias controlan directamente la rotación del espacio (formato de doble plato giratorio)

Los dos ejes de coordenadas están en la mesa de trabajo, pero el eje de rotación no es perpendicular al eje lineal (forma de banco Nutate)

Dos coordenadas de giro, una que actúa sobre la herramienta y otra que actúa sobre la pieza (una forma de giro y otra de rotación)

*Términos: Si el eje de rotación no es perpendicular al eje lineal, se considera un eje de “forma nutada”.

Habiendo entendido las máquinas herramienta de 5 ejes, ahora debemos profundizar en sus movimientos.

Sin embargo, con una gama tan diversa de estructuras de máquinas herramienta, ¿qué propiedades únicas pueden exhibir durante el mecanizado?

En comparación con las máquinas herramienta tradicionales de 3 ejes, ¿cuáles son las ventajas?

Examinemos ahora los aspectos más destacados de la máquina herramienta de 5 ejes.

Características de las máquinas herramienta de 5 ejes.

Hablando de las características de las máquinas herramienta de 5 ejes, es importante compararlas con las máquinas tradicionales de 3 ejes.

Los equipos de procesamiento de 3 ejes son los más comunes en la producción y hay varias formas, como vertical, horizontal y de pórtico.

Los métodos de procesamiento comunes incluyen el corte de extremos y corte lateral con una fresa cortadora y el procesamiento de perfiles con una fresa cortadora de bolas, entre otros.

Sin embargo, independientemente de la forma o método, una característica común es que la dirección del eje de la herramienta permanece sin cambios durante el proceso de mecanizado.

La máquina herramienta sólo puede realizar el movimiento de la herramienta en el sistema de coordenadas espaciales rectangulares mediante la interpolación de los tres ejes lineales X, Y y Z.

Por tanto, ante determinados productos, quedan expuestos los inconvenientes de la máquina herramienta de 3 ejes, como son la baja eficiencia, la mala calidad superficial e incluso la imposibilidad de procesar el producto.

En comparación con los equipos de mecanizado CNC de 3 ejes, los centros de mecanizado de 5 ejes ofrecen los siguientes beneficios:

- Mantener las mejores condiciones de corte de la herramienta y mejorar las condiciones de corte.

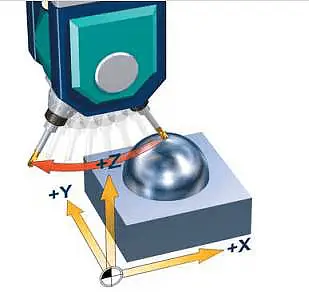

Como se muestra en la figura, en el modo de corte de 3 ejes izquierdo, cuando la herramienta de corte se mueve hacia la punta o el borde de la pieza de trabajo, las condiciones de corte se deterioran gradualmente.

Para mantener las mejores condiciones de corte, se debe girar la mesa.

Para procesar completamente un plano irregular, la mesa de trabajo debe girarse varias veces en diferentes direcciones.

Se puede ver que la máquina herramienta de cinco ejes también puede evitar la situación en la que la velocidad lineal del punto central del molino de bolas es cero, lo que resulta en una mejor calidad de la superficie.

- Evite eficazmente la interferencia de herramientas

Como se muestra en la figura anterior, para los componentes del campo aeroespacial, como impulsores, palas y blisks, los equipos de 3 ejes no cumplen con los requisitos de procesamiento debido a la interferencia.

La herramienta de mecanizado de 5 ejes puede cumplir con este requisito.

Además, la máquina herramienta de 5 ejes también puede utilizar herramientas más cortas para el procesamiento, lo que aumenta la rigidez del sistema, reduce la cantidad de herramientas necesarias y elimina la necesidad de herramientas especiales.

Para los propietarios de empresas, esto se traduce en un ahorro de costes en términos de gastos de herramientas al utilizar máquinas herramienta de 5 ejes.

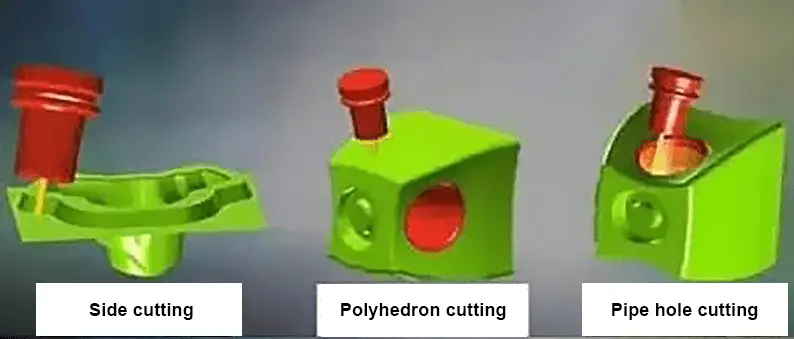

- Reduzca la cantidad de dispositivos y complete el procesamiento de cinco lados en un solo dispositivo

Como puede verse en la figura anterior, el centro de mecanizado de 5 ejes también puede reducir la conversión del banco y mejorar la precisión del mecanizado.

En el procesamiento real, sólo se requiere un dispositivo, lo que facilita garantizar la precisión.

Además, debido al acortamiento de la cadena de procesamiento y la reducción del número de equipos para el centro de mecanizado de 5 ejes, también se ha reducido el número de utillajes, área de taller y costos de mantenimiento.

Esto significa que puede utilizar menos accesorios, menos espacio en el taller e incurrir en menores costos de mantenimiento para un procesamiento más eficiente y de mayor calidad.

- Mejorar la calidad y la eficiencia del procesamiento.

Como se muestra en la figura, la máquina herramienta de 5 ejes puede realizar cortes a través del borde lateral de la herramienta, lo que resulta en una mayor eficiencia de procesamiento.

- Acorte la cadena del proceso de producción y simplifique la gestión de la producción.

La capacidad total de mecanizado de la máquina herramienta CNC de 5 ejes acorta significativamente el proceso de producción y agiliza la gestión y planificación de la producción.

Sus ventajas se hacen cada vez más evidentes para piezas más complejas frente a los métodos tradicionales con procesos dispersos.

- Acortar el ciclo de desarrollo de nuevos productos.

Para las empresas de los sectores aeroespacial y automovilístico, el desarrollo de nuevos productos suele implicar formas complejas y requisitos de alta precisión.

En estos casos, el uso de un centro de mecanizado CNC de 5 ejes, con su alta flexibilidad, precisión y completa capacidad de procesamiento, puede resolver eficazmente los problemas de precisión y ciclo en el procesamiento de piezas complejas.

Esto, a su vez, acorta significativamente el ciclo de desarrollo y mejora la tasa de éxito en el desarrollo de nuevos productos.

Sin embargo, es importante señalar que las máquinas de 5 ejes son más complejas que sus contrapartes de 3 ejes en lo que respecta al control de posición de la herramienta, CNC, programación CAM y posprocesamiento.

Además, hay que considerar preguntas de verdadero y falso de 5 ejes. La distinción entre 5 ejes verdadero y falso radica en la presencia o ausencia de la función RTCP.

Para comprender mejor RTCP y cómo se produce y aplica, profundicemos en la estructura de la máquina herramienta y el posprocesamiento de la programación.

Acerca de RTCP

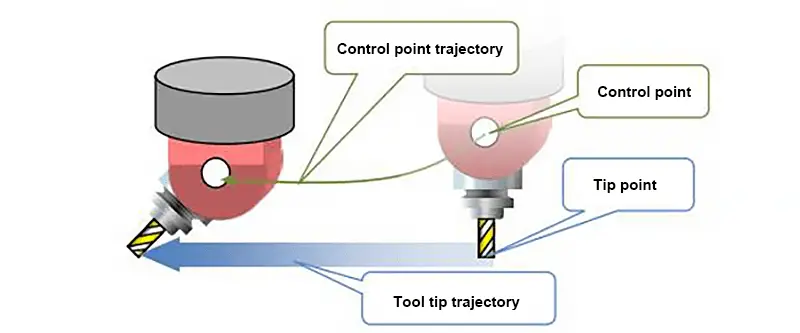

RTCP, que significa Rotated Tool Center Point, es un aspecto crucial de los sistemas CNC de 5 ejes de alta calidad. También se conoce como función de seguimiento de información sobre herramientas.

En el mecanizado de 5 ejes, el movimiento giratorio de la herramienta produce un movimiento adicional de la punta de la herramienta, lo que afecta la ubicación de la cúspide y la posición entre la herramienta y la pieza de trabajo.

Para garantizar que la punta de la herramienta siga la trayectoria prescrita, el sistema CNC debe corregir automáticamente el punto de control, que muchas veces no coincide con la punta de la herramienta.

La misma tecnología puede denominarse TCPM, TCPC o RPCP. Estos nombres tienen un significado similar al RTCP, la principal diferencia es la forma en que se aplica la tecnología.

RTCP se refiere específicamente a la aplicación del punto central de rotación de la cabeza del péndulo para compensar la estructura de la cabeza del péndulo doble.

Por otro lado, funciones como RPCP se utilizan principalmente en máquinas de mesa giratoria dual para compensar el cambio en las coordenadas del eje lineal causado por la rotación de la pieza de trabajo.

En esencia, estas funciones tienen como objetivo mantener sin cambios el punto central de la herramienta y el punto de contacto real entre la herramienta y la superficie de la pieza.

A los efectos de este artículo, dichas técnicas se denominarán colectivamente tecnología RTCP.

El origen de la función RTCP

Hace años, cuando las máquinas herramienta de cinco ejes se estaban volviendo populares en el mercado, el concepto RTCP fue muy elogiado por los fabricantes de máquinas herramienta.

En ese momento, la función RTCP era más una tecnología por la tecnología y más una herramienta de marketing.

Sin embargo, en realidad, la función RTCP no es sólo una buena tecnología, sino también una herramienta valiosa que puede aportar beneficios y crear valor para los clientes.

Con una máquina herramienta equipada con tecnología RTCP (también conocida como verdadera máquina herramienta de 5 ejes), los operadores no necesitan alinear cuidadosamente la pieza de trabajo con el eje de la plataforma giratoria.

En su lugar, simplemente pueden sujetarlo y la máquina herramienta compensará automáticamente el desplazamiento, lo que reduce significativamente el tiempo de configuración y mejora la precisión del mecanizado.

Además, el posprocesamiento es más sencillo porque las coordenadas y los vectores de información sobre herramientas se generan fácilmente.

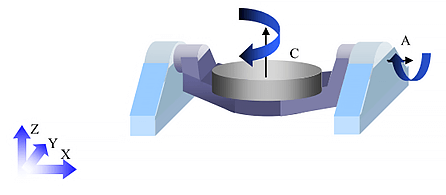

Como se mencionó anteriormente, las máquinas herramienta CNC de cinco ejes vienen principalmente en forma de cabezales giratorios dobles, platos giratorios dobles o estructuras pivotantes y giratorias.

En la siguiente sección, utilizaremos un sistema CNC de 5 ejes de alta tecnología con mesa giratoria dual como ejemplo para brindar una explicación detallada de la función RTCP.

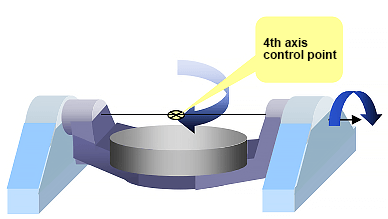

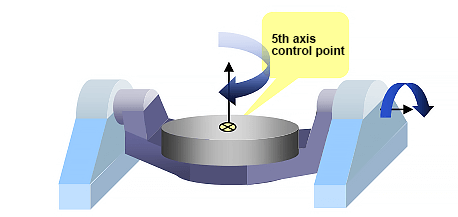

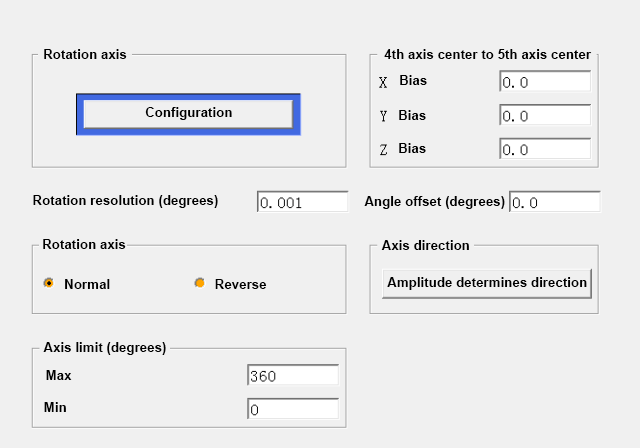

Defina el cuarto y quinto eje en una máquina herramienta de 5 ejes:

En la estructura de la mesa de doble rotación, la rotación del cuarto eje afecta la actitud del quinto eje, y el quinto eje es la coordenada de rotación en el cuarto eje.

Sin embargo, la rotación del quinto eje no afecta la actitud del cuarto eje.

Bien, expliquemos después de comprender la definición.

Como se muestra en la figura, el cuarto eje de la máquina herramienta se denomina eje A y el quinto eje es eje C.

La pieza de trabajo se coloca en la plataforma giratoria del eje C. Cuando el cuarto eje, el eje A, gira, la actitud del eje C se verá afectada al instalarse en el eje A.

Al programar el corte central de la herramienta para la pieza colocada sobre la mesa giratoria, cualquier cambio en la coordenada de rotación provocará un cambio en las coordenadas X, Y y Z del eje lineal, provocando un desplazamiento relativo.

Para solucionar este desplazamiento, la máquina herramienta debe realizar una compensación, y ahí es donde entra en juego la función RTCP.

Entonces, ¿cómo compensa la máquina herramienta el desplazamiento?

Para responder a esto, primero debemos analizar el origen del desplazamiento. Como se analizó anteriormente, el cambio en las coordenadas del eje lineal es causado por el cambio en las coordenadas giratorias. Por tanto, es fundamental analizar el centro de rotación del eje giratorio.

En una máquina herramienta con estructura de doble mesa giratoria, el punto de control del eje C, o quinto eje, normalmente está ubicado en el centro de rotación de la mesa de la máquina.

El cuarto eje generalmente elige el punto medio del cuarto eje como punto de control.

Para lograr el control de cinco ejes, el sistema CNC debe conocer la relación entre los puntos de control del cuarto y quinto eje.

En el estado inicial, cuando los ejes A y C están en la posición 0, el punto de control del cuarto eje es el origen en el sistema de coordenadas de rotación del cuarto eje, y el punto de control del quinto eje está representado por el vector de posición. (U, V, W).

El sistema CNC también debe conocer la distancia entre los ejes A y C.

Para máquinas herramienta de doble mesa giratoria se puede ver un ejemplo en la figura adjunta.

Se puede observar que para máquinas con capacidad RTCP, el sistema de control está diseñado para mantener siempre el centro de la herramienta en la posición especificada en la programación. Esto significa que la programación no se ve afectada por el movimiento de la máquina.

Al programar en la máquina, no será necesario considerar el movimiento de la máquina ni la longitud de la herramienta. Simplemente concéntrese en el movimiento relativo entre la herramienta y la pieza de trabajo. El sistema de control de trabajos se encargará del resto por usted.

Por ejemplo:

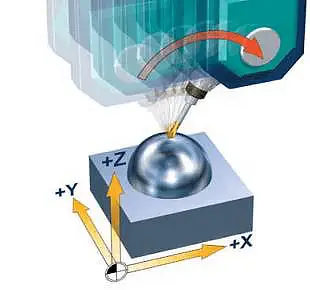

Como se muestra en la figura, cuando la función RTCP está ausente, el sistema de control ignora la longitud de la herramienta.

Como resultado, la herramienta gira alrededor del centro de su eje, lo que hace que la punta se desvíe de su posición y se afloje.

Como se muestra en la figura, cuando se activa la función RTCP, el sistema de control solo ajusta la dirección de la herramienta, mientras que la posición de la punta de la herramienta permanece constante.

Se calcularon automáticamente los desplazamientos necesarios a lo largo de los ejes X, Y y Z.

Con respecto a la cuestión del cambio de coordenadas de eje lineal en máquinas herramienta de 5 ejes y sistemas CNC que no tienen RTCP, es importante señalar que muchas máquinas herramienta de cinco ejes y sistemas CNC en China se consideran "falsos 5 ejes".

Este término se refiere a máquinas herramienta sin la función RTCP. No está determinado por la apariencia o si los 5 ejes están vinculados, ya que los cinco ejes falsos aún se pueden usar para el vínculo de 5 ejes.

La principal distinción entre los ficticios de 5 ejes es la ausencia de un verdadero algoritmo RTCP de 5 ejes, lo que significa que la programación para ficticios de 5 ejes debe tener en cuenta la longitud de giro del husillo y la posición de la mesa giratoria.

Esto implica que cuando se utilizan sistemas CNC ficticios de cinco ejes y máquinas herramienta en la programación, es necesario utilizar programación CAM y tecnología de posprocesamiento para planificar previamente la trayectoria de la herramienta.

Si se cambia la máquina herramienta o herramienta por la misma pieza se deberá volver a realizar la programación CAM y el postprocesado.

La máquina herramienta ficticia de 5 ejes también debe garantizar que la pieza de trabajo esté colocada en el centro de rotación de la mesa de trabajo durante la sujeción.

Esto da como resultado una cantidad considerable de tiempo invertido por el operador en la sujeción y alineación, y no se puede garantizar la precisión.

Incluso para el procesamiento de índices, los 5 ejes falsos son problemáticos.

Por otro lado, los verdaderos 5 ejes solo requieren configurar un sistema de coordenadas y solo una calibración de herramienta para completar el proceso de mecanizado.

La siguiente figura utiliza la configuración del editor de posprocesamiento de NX como ilustración para demostrar la transformación de coordenadas ficticias de 5 ejes.

Como se muestra en la figura, el falso eje 5 se basa en tecnología de posprocesamiento para compensar el desplazamiento del eje giratorio a la coordenada del eje lineal, mostrando la relación de posición central entre el cuarto y quinto eje de la máquina herramienta.

Los programas CNC generados para los ejes X, Y y Z incluyen no sólo los puntos de aproximación, sino también las compensaciones necesarias en dichos ejes.

Este método conduce a una precisión de procesamiento reducida, baja eficiencia, programas no universales y altos costos de mano de obra.

Además, cada máquina herramienta tiene diferentes parámetros de rotación, lo que requiere un archivo de posprocesamiento independiente, lo que provoca interrupciones en la producción.

La programación falsa de cinco ejes no se puede cambiar y la programación manual de 5 ejes es casi imposible.

La falta de la función RTCP también limita su capacidad para utilizar funciones avanzadas derivadas de 5 ejes, como la compensación.

En conclusión, la elección de una máquina herramienta de 5 ejes no se trata de verdadero o falso, sino del método utilizado para obtener los resultados del procesamiento. En términos de costo-beneficio, las verdaderas máquinas herramienta de 5 ejes son una opción más viable.

Tecnologías en mecanizado de 5 ejes

tecnología CNC

El mecanizado CNC de 5 ejes se basa en la tecnología de control numérico por computadora (CNC), que permite movimientos precisos de la máquina y la producción de piezas complejas. Esta tecnología permite que las máquinas de 5 ejes realicen movimientos simultáneos a lo largo de cinco ejes diferentes, aumentando la flexibilidad y eficiencia de los procesos de mecanizado. La tecnología CNC también reduce la intervención humana y la necesidad de ajustes manuales, lo que da como resultado una mayor repetibilidad y una reducción de errores.

Precisión de mecanizado

Una de las principales ventajas del mecanizado en 5 ejes es su alta precisión de mecanizado. Estas máquinas pueden lograr tolerancias estrictas, que generalmente oscilan entre +/- 0,001 pulgadas y +/- 0,0001 pulgadas. Esta precisión garantiza que las piezas cumplan con especificaciones exactas, lo que las hace adecuadas para industrias que requieren geometrías complejas y acabados de alta calidad, como la fabricación de dispositivos médicos, automotrices y aeroespaciales. La precisión mejorada también reduce la necesidad de operaciones adicionales de posprocesamiento o acabado, minimizando el tiempo y los costos de producción.

Punto central de la herramienta

En el mecanizado CNC de 5 ejes, el punto central de la herramienta (TCP) es un aspecto crítico del proceso. TCP se refiere al punto donde la herramienta de corte se encuentra con la pieza. Durante el mecanizado, la máquina ajusta constantemente el TCP para mantener el contacto con la pieza a medida que avanza a lo largo del recorrido. Este control consistente y preciso de la posición y orientación de la herramienta permite que las máquinas de 5 ejes produzcan componentes de formas complejas, curvas o angulares con un alto nivel de precisión. Al controlar con precisión el TCP, las máquinas de 5 ejes pueden aumentar la calidad general del producto final y al mismo tiempo reducir el riesgo de errores y costosas repeticiones.

Mecanizado de 5 ejes en diferentes industrias

industria aeroespacial

El mecanizado de 5 ejes desempeña un papel fundamental en la industria aeroespacial debido a la necesidad de precisión y la complejidad de los componentes utilizados en aviones y naves espaciales. Las formas complejas, como las palas de turbinas y los fuselajes, requieren un alto nivel de precisión y acabado superficial que se puede lograr con el mecanizado de 5 ejes. Además, la industria aeroespacial suele utilizar materiales exóticos como el titanio y el Inconel, que requieren técnicas de mecanizado avanzadas para lograr resultados exitosos.

Industria de defensa

La industria de defensa depende en gran medida del mecanizado de 5 ejes para producir piezas y componentes complejos utilizados en equipos militares. Estos componentes generalmente requieren un alto nivel de precisión y durabilidad para soportar condiciones operativas duras. El mecanizado de 5 ejes es crucial para la producción de:

- Sistemas de armas

- Misiles y sistemas de guía.

- Vehículos militares y componentes de aeronaves.

La capacidad de mecanizar formas complejas con un alto grado de precisión es esencial para la funcionalidad y el rendimiento de los productos de la industria de defensa.

Industria del transporte

El mecanizado de 5 ejes tiene un impacto significativo en la industria del transporte, particularmente en los sectores de la automoción y de los vehículos de altas prestaciones. Permite la producción de componentes complejos y livianos que pueden mejorar la eficiencia del combustible y el rendimiento del vehículo. Algunas aplicaciones importantes en la industria del transporte incluyen:

- Componentes del motor como pistones y culatas.

- Piezas complejas de suspensión y chasis.

- Fabricación de moldes y matrices para paneles de carrocería.

La precisión que ofrece el mecanizado en 5 ejes también garantiza excelentes acabados superficiales, lo que reduce la necesidad de procesos de acabado adicionales y mejora la eficiencia general del proceso de fabricación.

Materiales y herramientas en el mecanizado de 5 ejes.

Herramientas de corte

En el mecanizado de 5 ejes, las herramientas de corte son componentes críticos para una fabricación eficiente y precisa. Se encuentran disponibles varios materiales de herramientas de corte para cumplir con requisitos de mecanizado específicos. Por ejemplo, el carburo y el acero de alta velocidad (HSS) son opciones populares por su durabilidad y características de alto rendimiento.

Para mecanizar aluminio y titanio , las herramientas de corte ideales deben tener una excelente resistencia al desgaste y estabilidad térmica. Para estos materiales suelen preferirse las herramientas de diamante policristalino (PCD) y nitruro de boro cúbico (CBN) debido a sus propiedades. Sin embargo, es posible que no sean adecuados para todas las piezas, por lo que es fundamental considerar la aplicación prevista.

Otro aspecto a considerar es el Recubrimiento de las herramientas de corte, que puede mejorar significativamente el rendimiento de la herramienta al reducir la fricción y mejorar la resistencia al desgaste. Los recubrimientos comunes incluyen nitruro de titanio (TiN) y nitruro de titanio y aluminio (TiAlN).

Perfil de materiales

Cuando se trata de mecanizado de 5 ejes, el perfilado de materiales de precisión es esencial para proporcionar resultados consistentes en formas complejas. Una de las aplicaciones comunes del mecanizado de 5 ejes es la creación de impulsores que requieren un perfil geométrico preciso para un funcionamiento óptimo.

- Para el aluminio , un material liviano y altamente mecanizable, el mecanizado de 5 ejes puede proporcionar excelentes acabados superficiales y detalles intrincados. Se utiliza comúnmente en piezas de las industrias aeroespacial y automotriz debido a su solidez y resistencia a la corrosión.

- Por el contrario, el titanio es conocido por su alta relación resistencia-peso y su excelente resistencia a la corrosión, lo que lo convierte en una opción ideal para aplicaciones aeroespaciales y médicas. Sin embargo, la baja conductividad térmica del titanio puede provocar una acumulación de calor durante el mecanizado, por lo que las herramientas de corte y los sistemas de refrigeración adecuados son esenciales para evitar el desgaste prematuro.

En resumen, la combinación correcta de herramientas de corte y perfilado del material, junto con un conocimiento adecuado del material de la pieza, es crucial para lograr resultados exitosos en el mecanizado de 5 ejes. Una consideración cuidadosa de estos factores garantizará que incluso los componentes más complejos puedan producirse de manera precisa, eficiente y confiable.

Calidad y productividad en el mecanizado de 5 ejes

Mejora de la calidad de la superficie

El mecanizado en 5 ejes ofrece muchas ventajas a la hora de mejorar la calidad de la superficie. En primer lugar, esta técnica puede producir piezas complejas con configuraciones mínimas, lo que reduce el riesgo de errores y garantiza una mayor calidad de las piezas. Además, el uso de movimiento continuo de 5 ejes permite una mejor gestión del ángulo de la herramienta de corte. Esto garantiza un desgaste uniforme, lo que da como resultado acabados superficiales más suaves.

El uso de sistemas de sonda juega un papel vital para lograr una excelente calidad superficial en el mecanizado de 5 ejes. Ayuda a monitorear la superficie, identificar cualquier discrepancia y realizar los ajustes necesarios para mejorar la precisión. Esto, a su vez, conduce a mejores acabados superficiales y reduce las tasas de desperdicio.

Incrementando la productividad

En términos de productividad, el mecanizado en 5 ejes ofrece numerosas ventajas respecto al mecanizado tradicional en 3 ejes:

- Tiempos de mecanizado más cortos: al incorporar movimiento simultáneo en los cinco ejes, las máquinas de 5 ejes pueden realizar operaciones complejas en una sola configuración. Esto reduce el tiempo dedicado a las configuraciones y minimiza la duración total del proceso de mecanizado.

- Mayor versatilidad de la máquina: las máquinas de 5 ejes manejan diferentes tipos de operaciones con facilidad, como fresado, taladrado y torneado. Esto significa que una sola máquina puede realizar múltiples funciones, lo que reduce la necesidad de máquinas especializadas o configuraciones adicionales.

- Costos de herramientas reducidos: la capacidad de mantener un contacto constante con la pieza de trabajo en el mecanizado de 5 ejes significa que el desgaste de la herramienta se distribuye de manera más uniforme. Esto extiende la vida útil de la herramienta, reduciendo los gastos generales de herramientas.

- Calidad de pieza mejorada: al utilizar el movimiento de 5 ejes, el mecanizado se puede realizar más cerca de la geometría de la pieza sin reposicionarlo, lo que reduce la posibilidad de errores y mejora la calidad de la pieza.

En conclusión, el mecanizado en 5 ejes mejora enormemente los aspectos de calidad y productividad de los procesos de fabricación. Mediante el uso de sistemas de sondeo avanzados, máquinas versátiles y operaciones más eficientes, el mecanizado de 5 ejes logra una mayor calidad superficial y una mayor productividad en la fabricación moderna.

Avances y Tendencias en el Mecanizado de 5 Ejes

Innovación en fijación

En el mundo del mecanizado de 5 ejes, los avances en la sujeción han jugado un papel vital para mejorar el proceso productivo. La sujeción se refiere al sistema de sujetar, soportar y posicionar una pieza mientras se mecaniza. Con la ayuda de innovadores sistemas de sujeción, los maquinistas ahora pueden trabajar en formas y superficies complejas de manera más eficiente.

Una innovación notable en fijación es la integración de sistemas de vacío. Esto permite sujetar la pieza de trabajo de forma segura sin abrazaderas tradicionales, lo que mejora significativamente el acceso a la herramienta de corte. Además, los avances en materiales y diseño permiten a los fabricantes desarrollar accesorios más ligeros pero más resistentes. Esto reduce el tiempo de preparación y facilita ciclos de producción más rápidos.

Tendencias de condiciones de corte

En el mecanizado de 5 ejes, las condiciones de corte influyen mucho en la calidad del producto final. A lo largo de los años, los maquinistas han identificado enfoques clave para optimizar el proceso de corte, permitiendo resultados más fluidos y precisos.

Algunas tendencias en las condiciones de corte que están dando forma a la industria del mecanizado de 5 ejes incluyen:

- Estrategias de corte adaptativas : estas estrategias tienen en cuenta la carga de la herramienta de corte y ajustan automáticamente los parámetros de corte. Estos enfoques reducen el desgaste de las herramientas, minimizan las vibraciones y mejoran el acabado superficial.

- Mecanizado de alta velocidad (HSM) : este método implica operar la herramienta de corte a velocidades y avances más altos mientras se mantiene una profundidad de corte menor. Como resultado, mejora la productividad y mejora la calidad de la superficie.

- Interpolación spline : la interpolación spline es una técnica que permite transiciones más suaves entre las trayectorias de la herramienta durante el proceso de corte. En el mecanizado de 5 ejes, este método ayuda a producir piezas más precisas y complejas sin sacrificar la eficiencia.

Al incorporar estos avances y tendencias, el mecanizado de 5 ejes continúa superando los límites de lo posible en la fabricación de piezas altamente complejas. A través de la innovación en las tendencias de sujeción y las condiciones de corte, este campo está abriendo nuevas oportunidades para la eficiencia y la precisión en la fabricación moderna.