1. General

Con el fin de estandarizar la inspección y aceptación de tuberías de presión y accesorios de tubería a su llegada y garantizar la calidad de la instalación y uso de tuberías de presión, este reglamento ha sido especialmente formulado.

Esta norma se aplica a los proyectos de tuberías a presión realizados por la empresa.

Inspección de entrada de tuberías y tuberías. Los correspondientes no sólo deben cumplir con este reglamento, sino también cumplir con los requisitos técnicos de las normas, especificaciones y planos de construcción nacionales vigentes.

2. Base de compilación

- GB50235-97: Código para el diseño y aceptación de tuberías metálicas industriales.

- HG20225-95: Código para la construcción y aceptación de ductos químicos metálicos

- SH3501-2002: Código para la construcción y aceptación de ductos para medios altamente tóxicos e inflamables en la industria petroquímica

- SH/T3517-2001: Normas de proceso para la construcción de ductos de acero petroquímicos

- DL/T5031-94: Especificación técnica para la construcción y aceptación de centrales eléctricas (tramo de tubería)

- GB50369-2006: Código para la construcción y aceptación de sistemas de transmisión de petróleo y gas.

- SY/T0466-97: Código para la construcción y aceptación de ductos de recolección y transporte de gas natural.

- SY0460-2000: Código para la construcción y aceptación de plantas de procesamiento de gas natural y tecnología de instalación de tuberías.

- SY0470-2000: Código para la construcción y aceptación de estructuras de cruce para oleoductos y gasoductos.

- SY0402-2000: Código para la construcción y aceptación de tecnología de tuberías de proceso en estaciones de petróleo y gas.

- SY/T0422-97: Código para la construcción y aceptación de ductos de recolección y transporte en campos petroleros

- CJJ28-2004: Código para la construcción y aceptación de redes urbanas de calefacción urbana

- CJJ33-2005: Código para la Construcción y Recepción de Instalaciones Municipales de Transmisión y Distribución de Gas

- CJJ63-2008: Especificación técnica para la ingeniería de gasoductos de polietileno

3. Procedimientos de inspección

Inspección del certificado de calidad del producto → Inspección de marca de fábrica → Inspección de apariencia → Especificaciones e inspección de materiales → Reinspección de materiales → Inspección y pruebas no destructivas → Identificación → Almacenamiento y conservación

Nota: Sólo se realizará una revisión de material bajo las siguientes condiciones:

- ① Tuberías y accesorios de acero aleado;

- ② Si se descubre que el certificado de calidad no coincide con la etiqueta de grado de acero del material recibido o no se especifica ningún grado de acero en la etiqueta;

- ③ La información en el certificado de conformidad está incompleta o es cuestionable.

4. Requisitos de inspección de tuberías, accesorios y válvulas a su llegada.

4.1 Disposiciones generales

4.1.1 Disposiciones generales

- Los tubos, accesorios y válvulas de acero deben solicitarse según el modelo, especificaciones y parámetros técnicos especificados en el proyecto. Si se requieren cambios, se deben obtener visas técnicas de la unidad de diseño y los procedimientos de visa se deben procesar rápidamente con la unidad de construcción o el técnico a cargo.

- A la llegada de tuberías, accesorios y válvulas de acero, estos deben ser inspeccionados y aceptados, marcados y almacenados adecuadamente de acuerdo con el contrato de suministro y el certificado de calidad de fábrica.

- Las tuberías, accesorios y válvulas de acero deben tener un certificado de calidad del fabricante y sus requisitos de calidad no deben ser inferiores a los estándares nacionales aplicables.

- Las tuberías, accesorios y válvulas de acero deben inspeccionarse visualmente antes de su uso. No se deben utilizar aquellos que no cumplan con los estándares.

- Los documentos de diseño exigen que los materiales se sometan a una prueba de impacto a baja temperatura. El proveedor deberá proporcionar un documento con los resultados de la prueba de impacto a baja temperatura, cuyos indicadores no pueden ser inferiores a los especificados en los documentos de diseño.

- Los documentos de diseño exigen que las tuberías y accesorios de acero inoxidable se sometan a una prueba de corrosión intergranular. El proveedor deberá proporcionar un documento con los resultados de la prueba de corrosión intergranular, cuyos indicadores no pueden ser inferiores a los especificados en los documentos de diseño.

4.1.2 Inspección de tuberías de acero.

Los tubos de acero (incluidas las láminas tubulares laminadas) deben tener un certificado de calidad del producto, que generalmente indica: nombre del proveedor (o logotipo de la fábrica), nombre del comprador, fecha de entrega, número de contrato, número de norma, acero, número de horno, número de lote, estado de entrega, peso y cantidad, nombre del grado, tamaño, nivel, diversos resultados de pruebas especificados en la norma (incluidos los indicadores de referencia) y el sello del departamento de supervisión técnica.

Las marcas de tuberías de acero deben cumplir los siguientes requisitos:

- 1) Todo tubo de acero con un diámetro exterior de al menos 36 mm debe estar marcado. Por lo general, el marcado debe contener el número de acero, la especificación del producto, el estándar del producto y el sello del proveedor, etc. Los tubos de acero aleado también deben tener el número de horno y el número de lote.

- 2) Cada paquete (o caja) de tubos de acero atados o empaquetados debe tener una etiqueta que muestre la marca (o sello) del proveedor, el número de acero, el número de horno, el número de lote, el número de contrato, el número de norma del producto, el peso, el número de piezas, el Debe indicarse la fecha de fabricación y el sello del departamento de supervisión técnica.

4.1.3 Pruebas de accesorios de tuberías

La superficie de sellado de la brida debe ser lisa y limpia, sin ranuras radiales y sin poros, grietas, rebabas u otros defectos que afecten la resistencia y confiabilidad de la conexión.

Las bridas con caras Macho Hembra o Anillos Macho Hembra deben encajar de forma natural y la altura del cubo no debe ser menor que la profundidad de la ranura.

La parte que soporta carga de los pernos conectados a la cara de la brida debe ser paralela a la superficie de conexión de la brida para garantizar una fuerza uniforme en la cara durante la conexión de la brida.

Las roscas de tornillos y tuercas deben estar completas y libres de defectos como rayones y rebabas. Los tornillos y tuercas deben encajar firmemente, sin aflojarse ni atascarse.

Las juntas de caucho de amianto deben ser flexibles y no deben presentar envejecimiento, desgaste o estratificación. La superficie no debe tener defectos como arrugas o pliegues.

La superficie de la junta metálica debe inspeccionarse visualmente con una regla plana y debe tener buen contacto y estar libre de defectos como grietas, rebabas, óxido y procesamiento rugoso. Su dureza debe ser menor que la de la brida.

Los sellos envueltos en metal y en espiral deben estar libres de defectos como rayones radiales o espacios.

La superficie de trabajo del control deslizante debe ser lisa, flexible y libre de obstáculos.

La inspección de la apariencia y el tamaño geométrico de los soportes de tuberías y los resortes de suspensión deben cumplir con los siguientes requisitos

- 1) La superficie del resorte no debe tener defectos como grietas, arrugas, estratificaciones, óxido, rayones, etc.

- 2) La desviación del tamaño del resorte debe cumplir con los requisitos del dibujo.

- 3) La desviación en el número de vueltas de trabajo del resorte no debe exceder de media vuelta;

- 4) En estado libre, el paso de cada espiral de resorte debe ser uniforme y su desviación no debe exceder ± 10% del paso promedio.

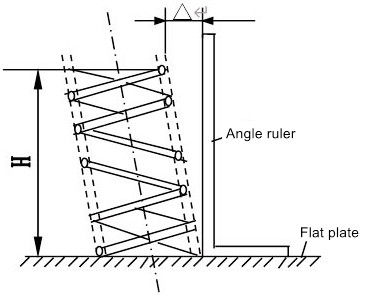

- 5) Las superficies de soporte en ambos extremos del resorte deben ser perpendiculares al eje del resorte y la desviación Δ no debe exceder el 2% de la altura libre (como se muestra en la Fig. 1).

Figura.1 Representación esquemática de la desviación entre la perpendicularidad de la cara del resorte y el eje.

Los resortes de los soportes de tuberías y colgadores deben estar certificados por fábrica. Si los resortes de soporte y suspensión no cuentan con certificados de fábrica, se deben realizar las siguientes pruebas antes de la instalación:

- 1) Prueba de deformación por compresión total: comprima hasta que las espiras del resorte entren en contacto entre sí y manténgala así durante 5 minutos. Después de descargar la carga, la deformación permanente no debe exceder el 2% de la altura original. Si se excede, se debe realizar una segunda compresión completa. La deformación permanente total después de dos ensayos no debe exceder el 3% de la altura original. No se deben utilizar aquellos que no cumplan con los requisitos anteriores;

- 2) Prueba de compresión bajo carga de trabajo: bajo carga de trabajo, el grado de compresión del resorte debe cumplir con los requisitos de diseño. La desviación permitida se enumera en la Tabla 1.

Tabla 1 Desviación permitida de la compresión del resorte

| Número de círculo de resorte efectivo | La desviación permitida del grado de compresión. |

| 2-4 | ±12% |

| 5-10 | ±10% |

| >10 | ±8% |

4.1.4 Comprobación de las válvulas

- Antes de la instalación, las válvulas deben inspeccionarse visualmente y deben estar libres de defectos como grietas o agujeros de arena. Las superficies de sellado del vástago y la brida de la válvula deben ser planas y lisas, y las roscas del vástago de la válvula deben estar libres de rebabas y rayones. Si hay un prensaestopas, se debe revisar y los pernos apretados del prensaestopas deben tener suficiente espacio para el ajuste. Las pruebas de válvulas se llevarán a cabo de acuerdo con las disposiciones de la "Especificación para pruebas e instalación de válvulas" SY/T 4102. Si el medio de trabajo es agua o vapor, use agua como medio de prueba de presión. Cuando el medio de trabajo es petróleo y gas, se debe utilizar queroseno como medio de prueba de presión.

- Las válvulas que pasen la prueba deben limpiarse inmediatamente del agua interna y secarse. Excepto en el caso de las válvulas que requieren desengrase, la superficie de sellado debe recubrirse con aceite antioxidante, la válvula cerrada, la entrada y la salida selladas, hacer marcas claras y completar el "informe de prueba de la válvula".

- Para válvulas con camisa de vapor, la parte de la camisa debe someterse a una prueba de resistencia a 1,5 veces la presión de funcionamiento o de acuerdo con el manual del producto.

- El mecanismo de operación de la válvula y el dispositivo de transmisión deben verificarse de acuerdo con los requisitos de diseño. Esto requiere una acción flexible y una visualización correcta.

- Si existen requisitos especiales para la inspección y prueba de presión en los documentos de diseño o en las condiciones técnicas de la válvula, se deben seguir.

4.2 Inspección de tuberías, conexiones y válvulas a su llegada

Las tuberías utilizadas en el proyecto del cruce deben cumplir con las disposiciones de GB/T 8163-99 “Tuberías de acero sin costura para el transporte de líquidos”, GB/T 9711.1/2/3 “Condiciones técnicas de entrega de tuberías de acero para la industria del petróleo y gas natural ” y SY 5036 “Soldadura por arco sumergido con costura en espiral de tubos de acero para transporte de líquidos a presión”.

Los tubos de acero utilizados en el proyecto del cruce deberán someterse a nuevos ensayos de sus propiedades mecánicas y composición química. Los resultados deberán ajustarse a lo dispuesto en el artículo 4.2.1 de este Reglamento. La cantidad de muestra debe ser del 20% del número total de tubos de acero cruzados, pero al menos uno.

La verificación de tuberías de acero de alta presión para la producción y transporte de gas natural deberá realizarse de acuerdo con las siguientes normas:

- Todos los tubos de acero deben numerarse individualmente y comprobarse su dureza. Sus valores de dureza deben corresponder a las normas nacionales vigentes.

- De cada lote de tubos de acero, se debe seleccionar un tubo de acero con la dureza más alta y más baja (se deben preparar 6 muestras para cada tubo de acero, incluidas 2 muestras de tracción, 2 muestras de impacto y 2 muestras aplanadas o dobladas en frío) para probar el rendimiento mecánico. Los requisitos de prueba deben cumplir con los estándares nacionales vigentes.

Al volver a probar tuberías de acero de alta presión para extracción y transporte de gas natural, se deben realizar pruebas dobles si hay piezas no calificadas. La nueva prueba sólo se llevará a cabo en piezas que aún no hayan superado la nueva prueba original. Las muestras repetidas se tomaron de la tubería de acero no calificada previamente y de otra tubería de acero con la dureza más cercana a esta tubería de acero. Si los resultados de la nueva prueba aún contienen piezas no calificadas, el lote de tubos de acero debe probarse individualmente y no se deben utilizar piezas no calificadas.

Las tuberías de acero de alta presión para la extracción y transporte de gas natural deben contar con un certificado de prueba ultrasónica del fabricante. Si no existe un certificado de prueba del fabricante, las pruebas ultrasónicas deben realizarse individualmente. Las pruebas ultrasónicas se llevarán a cabo de acuerdo con la actual JB1151 "Pruebas ultrasónicas de tuberías de acero sin costura de alta presión".

Si se encuentran defectos reparables durante la inspección de las tuberías de acero, se deben pulir gradualmente hasta que desaparezcan los defectos. El espesor de pared real después de eliminar los defectos debe ser al menos el 90% del espesor de pared nominal de la tubería de acero y al menos igual al espesor de pared calculado. No se deben utilizar tuberías de acero con corrosión y delaminación severas.

La desviación entre el diámetro exterior y el espesor de la pared de los tubos de acero debe cumplir con las normas nacionales vigentes.

Las tuberías y accesorios utilizados en las estaciones de recolección y transmisión de gas natural deben cumplir con las disposiciones pertinentes de SY/T 0599-2006 "Requisitos para materiales metálicos relacionados con la resistencia al agrietamiento por tensión de instalaciones terrestres de gas natural por compuestos de sulfuro".

Los requisitos técnicos para los accesorios y sujetadores de tuberías de alta presión utilizados en las estaciones de recolección y transmisión de gas natural deberán estar de acuerdo con las disposiciones pertinentes de JB/T 450-1992 “Requisitos técnicos para válvulas de ángulo, accesorios y sujetadores de tuberías forjados de alta presión con pN16,0–32,0 MPa”. Los requisitos técnicos para conexiones de tuberías y sujetadores con una presión nominal inferior a 16 MPa deben cumplir con los estándares nacionales o industriales.

La calidad del arco debe cumplir los siguientes requisitos:

- La apariencia del codo no debe mostrar defectos como grietas, capas, arrugas o ardor excesivo.

- La reducción del espesor de la pared del arco debe ser inferior al 10% del espesor y el espesor medido no debe ser inferior al espesor calculado diseñado.

- La ovalidad de la parte curva deberá ser inferior al 1% del diámetro nominal;

- La desviación de inclinación de los dos extremos del codo es inferior al 1% del diámetro exterior de la tubería de acero y no superior a 1,5 mm.

- El error del ángulo de curvatura del arco no debe exceder ± 1°.

Los codos, codos en frío y tramos de tubería tendidos elásticamente del recorrido de la tubería deben cumplir con lo dispuesto en la Tabla 2.

Tabla 2 Normas para tramos de tubería curvados, curvados en frío y tendidos elásticamente

| Tipo | Radio de curvatura R | Aspecto y dimensiones principales. | |

| codo | ≥5D | Sin arrugas, desgarros, doble piel o daños mecánicos; Cuando la elipticidad es menor o igual al 2,0% y R es igual a 5D, la tasa de reducción del espesor de la pared es menor o igual al 9,0%. | |

| Curva fría | Diámetro ≤323,9 mm | ≥30D | Sin arrugas, desgarros, doble piel o daños mecánicos; la ovalidad de la curvatura es como máximo del 2,0%. |

| T>323,9 mm | ≥40D | ||

| Sección de tubo elástico | ≥1000D | Sin arrugas, desgarros, doble piel o daños mecánicos; La curvatura de los huevos es menor o igual al 2,0%. | |

Nota: D – Diámetro externo del tubo

Las soldaduras longitudinales de codos de tubos de acero rectos y codos en caliente se ubicarán en la posición 450 del codo interior del codo y codo. La tasa de deformación de una parte del diámetro de la tubería no debe exceder el 4,9% del diámetro nominal de la tubería y cumplir con los requisitos de tamaño para el paso a través del tubo raspador (la esfera). Cada codo y extremo doblado debe marcarse con parámetros como el ángulo de curvatura, el diámetro exterior de la tubería de acero, el espesor de la pared, el radio de curvatura y el modelo del material. Los demás requisitos deben corresponder a los establecidos en la Tabla 2.

Está estrictamente prohibido el uso de codos flexibles y codos de cola de camarón en tuberías de recolección y transporte de gas natural.

La desviación vertical de los tubos en T soldados o trefilados no debe exceder el 1% de su altura y 3 mm. La desviación permitida de la longitud vertical de cada cara extrema no deberá exceder el 1% del diámetro exterior del tubo de acero y 3 mm.

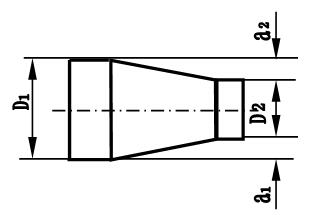

Las líneas centrales de ambos extremos del reductor concéntrico deben superponerse y su valor de excentricidad (a1-a2)/2 no debe ser superior al 1 % del diámetro exterior de la cabeza de biela ni superior a 5 mm, como se muestra en la Figura. 2:

Figura 2: Reductor concéntrico

El abultamiento del tubo debe ser elíptico o esférico y su calidad debe cumplir con las siguientes normas:

El espesor mínimo de la pared del cabezal debe ser al menos el 90% del espesor nominal de la pared del cabezal y no debe ser menor que el espesor de la pared de diseño.

La desviación permitida para la redondez del diámetro interior o exterior de la cabeza será de ±2 mm, la desviación permitida para la altura de la superficie curva será de ±4 mm y la desviación permitida para la altura del borde recto será + 5/-3 mm; Utilice una muestra de 300 mm de largo para comprobar la rugosidad de la superficie y el espacio no debe exceder los 2 mm.

Para tuberías con una presión de diseño inferior a 10 MPa, se deben utilizar cabezas planas y su espesor y estructura deben cumplir con las "Especificaciones de construcción para recipientes a presión petroquímicos de acero" de la Corporación Nacional de Petróleo y Química de China.

Si el espesor de la pared de codos, reductores y tees excede los 3,5 mm, se debe cortar una ranura de 300-350 en el extremo y se debe dejar un borde romo de 1-2 mm.

Las bridas estándar deben cumplir con las normas nacionales vigentes, mientras que las bridas no estándar deben cumplir con las siguientes regulaciones:

- La desviación permitida del diámetro del círculo central del orificio del tornillo es de ±0,3 mm;

- La desviación permitida de la distancia central entre los orificios para tornillos (calculada en función de la longitud de la cuerda) es de ± 0,3 mm para orificios adyacentes. Si el diámetro nominal de dos orificios es menor o igual a 500 mm, es ± 1 mm; cuando el diámetro nominal es de 600-1200 mm, es ±1,5 mm.

Las conexiones o bridas aisladas deben someterse a una prueba hidráulica. La presión de prueba es 1,5 veces la presión de diseño y el tiempo de asentamiento es de 5 minutos. Se considera calificado si no hay fuga. Después de la prueba de presión, el agua restante debe secarse para realizar pruebas de aislamiento. La detección debe medirse con un megaóhmetro de 500 V y su resistencia de aislamiento debe ser superior a 2 MΩ.

Las válvulas deben tener un certificado de calificación del producto. Las válvulas de alta presión, válvulas eléctricas, válvulas neumáticas y válvulas de conexión gas-líquido deben contar con manuales de usuario del producto.

Las válvulas diseñadas para someterse a pruebas de fugas a baja temperatura deben tener un certificado de cumplimiento del fabricante para pruebas de fugas a baja temperatura.

Prueba de resistencia de la válvula con agua limpia como medio, con presión de prueba de 1,5 veces la presión nominal y estabilización de presión de al menos 5 minutos. Si la carcasa y la junta están apretadas, la prueba de resistencia ha pasado. Si hay componentes de acero inoxidable austenítico en la válvula, el contenido de iones cloruro del agua limpia utilizada para la prueba debe ser inferior a 25 ppm.

Las válvulas de bola eléctricas, hidráulicas y neumáticas, válvulas de orificio y válvulas de doble carrete paralelo deberán someterse a las pruebas requeridas de resistencia, estanqueidad y desempeño operativo de acuerdo con los requisitos del manual.

El dispositivo de accionamiento de las válvulas de bola hidráulicas debe comprobarse de acuerdo con las instrucciones del fabricante y todos los componentes deben estar intactos. El nivel de aceite bajo presión debe ser 2/3 de la marca de aceite y el accionamiento debe ser flexible.

Al probar válvulas eléctricas, se deben observar los siguientes requisitos:

- La caja de cambios debe estar limpia, los engranajes no deben tener óxido ni grietas, los engranajes deben ser adecuados, el motor no debe verse afectado por la humedad, se debe llenar suficiente aceite lubricante y las partes mecánicas y eléctricas de la caja de cambios deben ser flexibles. y fácil de usar. amigable.

- Regule el final de carrera según las especificaciones del fabricante y, si es necesario, realice una prueba de funcionamiento.

- Las válvulas de cierre de oleoductos y gasoductos deben someterse a inspección visual, prueba de arranque de válvulas y prueba hidráulica, y sus requisitos deben cumplir con lo establecido en la Tabla 3.

Tabla 3 Especificaciones de inspección y prueba para válvulas de cierre

| Proyecto | Contenido de inspección y prueba. | Patrones de prueba | ||

| Inspección visual | Alojamiento | tracoma | Sin agujero de arena | |

| Grieta | Sin grietas | |||

| Equipamiento adicional | Completo e intacto | |||

| Antiguo revestimiento anticorrosión para válvulas enterradas | Detección de fugas por chispa: sin puntos de fuga | |||

| Inspección de apertura y cierre. | Abierto y cerrado | Flexible | ||

| Indicador de apertura y cierre | precisión | |||

| Examen HIDROSTATICO | Prueba de resistencia de la carcasa | 1,5 veces la presión máxima de trabajo, estabilizada durante 5 minutos | Ninguna fuga | |

| Prueba de fuga de válvula | 1,1 veces la presión máxima de trabajo, estabilizada durante 2 minutos | Ninguna fuga | ||

El número de pruebas de resistencia y estanqueidad de las conexiones en las estaciones de captación y transmisión de gas natural se realiza generalmente en las siguientes proporciones:

- Las válvulas con un diámetro nominal igual o inferior a 50 mm y una presión nominal igual o inferior a 1,6 MPa deberán muestrearse al 10% de cada lote, muestreándose al menos 1 válvula. Si hay válvulas no calificadas, se debe muestrear un 20% adicional. Si un muestreo adicional aún revela válvulas no calificadas, cada lote de válvulas debe probarse individualmente.

- Se deben probar todas las válvulas con un diámetro nominal superior a 50 mm o una presión nominal superior a 1,6 MPa.

- Varios materiales anticorrosión, incluidos imprimadores, imprimadores, materiales de reparación y reparación, deben probarse aleatoriamente para determinar su recubrimiento o recubrimiento de acuerdo con las normas técnicas pertinentes o los requisitos de diseño antes de su uso. Si la prueba falla, se debe duplicar el número de muestras para realizar un muestreo aleatorio. Si aun así falla, no debería ponerse en servicio.

4.3 Inspección de tuberías, accesorios y válvulas industriales a su llegada

Al comprobar el aspecto de los tubos de acero, su calidad debe cumplir los siguientes requisitos:

La superficie debe estar libre de defectos tales como grietas, arrugas, pliegues, delaminaciones, grietas y cicatrices;

No debe haber defectos como óxido, corrosión, corrosión y daños mecánicos que excedan la desviación negativa del espesor de la pared.

Los tubos de acero para tuberías Clase A o I se deben muestrear al 10%, y las tuberías Clase B o II se deben muestrear al 5%, utilizándose al menos un tubo para medir el diámetro exterior y el espesor de la pared. La desviación de tamaño permitida de los tubos de acero al carbono sin costura deberá estar de acuerdo con las disposiciones de GB/T 8163-99 "Tuberías de acero sin costura para el transporte de líquidos". La desviación permitida del tamaño de los tubos de acero inoxidable sin costura deberá estar de acuerdo con las disposiciones de GB/T 14976-2002 "Tuberías de acero inoxidable sin costura para el transporte de líquidos".

Para tuberías de grado SHA con una presión de diseño de al menos 10 MPa, la superficie exterior debe someterse a pruebas no destructivas utilizando los siguientes métodos. No debe haber defectos lineales:

- Para tubos de acero magnéticos con un diámetro exterior superior a 12 mm, se deben realizar pruebas de partículas magnéticas.

- Se debe comprobar la penetración de los tubos de acero no magnéticos.

Los defectos de la superficie detectados mediante pruebas de penetración de tuberías o partículas magnéticas se pueden pulir, y el espesor de pared real después del pulido no debe ser inferior al 90% del espesor nominal de la pared de la tubería.

Para tuberías Clase SHA que transportan medios extremadamente peligrosos con una presión de diseño inferior a 10 MPa, se deberá utilizar el 5% y no menos de un tubo de cada lote (refiriéndose al mismo número de lote, número de horno, material y especificación) para partículas magnéticas. . o prueba de penetración de la superficie externa y no debe haber defectos lineales. Si la verificación aleatoria falla, repita la verificación aleatoria. Si todavía hay muestras no calificadas, no se debe utilizar el lote de la tubería.

El certificado de calidad de las tuberías que transportan medios altamente tóxicos debe contener los resultados de las pruebas ultrasónicas. De lo contrario, se deben realizar pruebas adicionales secuencialmente de acuerdo con el actual GB/T 5777 “Métodos de prueba ultrasónicos para tubos de acero sin costura”.

Los pernos y tuercas de acero aleado utilizados en tuberías con una presión de diseño de al menos 10 MPa deben someterse individualmente a un análisis espectral rápido. Se deben retirar dos piezas de cada lote para realizar la prueba de dureza. Si hay piezas no calificadas se deberá realizar doble muestreo. Si aún quedan piezas no calificadas, no se deben utilizar las tuercas y tornillos de este lote.

Los pernos y tuercas de acero aleado para tuberías de baja temperatura con una temperatura de diseño de -29 °C o menos deben inspeccionarse individualmente mediante un análisis espectral rápido. Se deben seleccionar dos tornillos de cada lote para realizar pruebas de impacto a baja temperatura. En caso de diferencias, se deberá duplicar la prueba de muestra. Si persisten diferencias, no se debe utilizar el lote de tuercas y tornillos.

Para un análisis espectral rápido de otros componentes de tuberías de acero aleado, se debe tomar una muestra del 5% de cada lote y probar al menos una pieza. En caso de diferencias, se deberá duplicar la prueba de muestra. Si aún existen discrepancias, no se debe utilizar el lote de componentes de tubería.

Las siguientes válvulas de tubería deben someterse una tras otra a una prueba de presión de camisa y a una prueba de estanqueidad. No se deben utilizar válvulas que no cumplan las normas.

- Válvulas para tuberías para el transporte de líquidos altamente tóxicos, venenosos e inflamables;

- Válvulas para el transporte de líquidos no inflamables y no tóxicos en tuberías con una presión de diseño mayor a 1 MPa o una presión de diseño menor o igual a 1 MPa y una temperatura de diseño menor a -29 °C o mayor a 186 °C.

Las válvulas diseñadas para transportar líquidos no inflamables y no tóxicos con una presión de diseño de 1 MPa o menos y una temperatura de diseño de -29 °C a -186 °C se deben muestrear en el 10 % de cada lote y al menos una válvula debe ser probado para determinar la presión y el sellado del casco. Si no está calificado, se debe realizar un doble muestreo. Si aún no está calificado, no se debe utilizar el lote de válvulas.

La presión de prueba de la carcasa de la válvula debe ser al menos 1,5 veces la presión nominal y el tiempo de prueba debe ser de al menos 5 minutos. Se considera calificado si el relleno de la carcasa no gotea. La prueba de estanqueidad debe realizarse a la presión nominal y se considera calificada si la superficie de sellado del disco de la válvula no presenta fugas.

Las válvulas de compuerta con una presión nominal inferior a 1 MPa y un diámetro nominal de al menos 600 mm no se someterán a pruebas de presión de la carcasa ni a pruebas de estanqueidad de la válvula por separado. La prueba de presión del revestimiento se puede realizar de acuerdo con la presión de prueba del sistema de tuberías durante la prueba de presión del sistema. La prueba de fuga del control deslizante se puede verificar mediante métodos como la impresión en color, y la impresión en color en la superficie de conexión debe ser continua.

Si el montaje tiene requisitos contractuales o el fabricante garantiza la calidad del producto y brinda garantía de calidad y uso del producto, no se permiten desmontajes ni pruebas de estanqueidad en diferentes tipos de válvulas. De lo contrario, las siguientes válvulas deben desmontarse y comprobarse antes de la instalación:

- Utilizado para válvulas con temperatura de diseño mayor o igual a 450°C;

- válvulas de seguridad y mariposas;

- Válvulas que no pasaron la prueba de fugas.

Antes de desmontar la válvula, se debe eliminar la suciedad y los residuos. En caso contrario no se permiten operaciones de apertura y cierre ni desmontaje. Al desmontar e inspeccionar válvulas con diseños especiales, se debe seguir la secuencia de desmontaje especificada por el fabricante para evitar daños a los componentes o comprometer la seguridad personal.

La válvula desmontada debe comprobarse de la siguiente manera:

- Las partes internas de las válvulas de acero aleado deben someterse a un examen espectral de seguimiento (los componentes no pueden estar marcados, pero los resultados del examen deben registrarse).

- Si la conexión entre el asiento de la válvula y el cuerpo de la válvula es firme y si hay juego;

- Compruebe si la superficie de conexión entre el núcleo de la válvula y el asiento de la válvula coincide y si la superficie de conexión tiene algún defecto.

- Si la conexión entre el vástago de la válvula y el inserto de la válvula es flexible y confiable;

- Si el vástago de la válvula está doblado o corroído, si el sello entre el vástago de la válvula y el prensaestopas es suficiente y si hay defectos como roscas rotas en el vástago de la válvula;

- Estado de la conexión de la superficie de la brida de la tapa de la válvula;

- Se debe comprobar la carrera de apertura y cierre así como la posición final de la válvula de mariposa y realizar tantas marcas como sea posible.

Después de probar y eliminar defectos, la válvula debe cumplir con los siguientes requisitos:

- El material de los componentes de acero aleado cumple con los requisitos de diseño;

- El montaje es correcto, la acción es flexible y el indicador de apertura muestra correctamente;

- Las especificaciones y calidad de todos los sellos y rellenos cumplen con los requisitos técnicos;

- La disposición del relleno es correcta, la interfaz debe cortarse en aberturas oblicuas y las interfaces de cada capa deben estar desplazadas entre sí; Después de comprimir la junta, debe mantener su sello y no interferir con la apertura y cierre del vástago de la válvula.

Las válvulas utilizadas en el sistema de aceite deben limpiarse de sus partes de flujo, liberarse de arena de moldeo y pintura y reemplazarse con juntas y sellos resistentes al aceite.

Al ensamblar válvulas de compuerta y válvulas de globo después del desmontaje y la inspección, el disco de la válvula debe estar en la posición abierta antes de apretar los tornillos de la tapa de la válvula.

Después de desmontar y volver a montar la válvula, se debe realizar una prueba de estanqueidad.

Las válvulas de seguridad deben probarse de acuerdo con la presión de apertura especificada en los documentos de diseño. La presión debe ser estable durante la regulación de presión, y las pruebas de apertura y cierre de cada válvula de seguridad deben realizarse al menos tres veces. Después de realizar la prueba, se debe completar el “Informe de prueba inicial de la válvula de seguridad”.

4.4 Inspección de tuberías, conexiones y válvulas públicas a su llegada

Los equipos y componentes de tuberías utilizados en el proyecto de transmisión y distribución de gas deben cumplir con los estándares nacionales de productos aplicables y contar con documentos de calificación del producto del departamento de inspección de calidad de la instalación de producción.

Para los materiales que deben someterse a una prueba de impacto a baja temperatura en los documentos de diseño, el proveedor debe proporcionar un documento que contenga los resultados de la prueba de impacto a baja temperatura. De lo contrario, la prueba debe realizarse de acuerdo con los requisitos de la actual norma nacional GB/T 229 "Método de prueba de impacto a baja temperatura en metales" y sus indicadores no deben ser inferiores al límite inferior del valor especificado.

La calidad de los codos, tes y reductores de tuberías de gas de acero debe cumplir con la norma nacional actual GB 12459 “Accesorios para tuberías sin costura soldadas de acero”.

Al probar tuberías y accesorios de hierro fundido dúctil, se deben cumplir los siguientes requisitos:

- La superficie de tuberías y conexiones no debe presentar grietas o irregularidades que puedan afectar su uso.

- Cuando se utilizan juntas tóricas de goma para sellar, su rendimiento debe cumplir con los requisitos para el uso de medios de transmisión de gas. El anillo de goma debe ser liso y tener un contorno claro, y no debe presentar defectos que afecten el sellado de la interfaz.

- Las tolerancias dimensionales de tuberías y accesorios deben cumplir con las normas nacionales vigentes GB 13295 Tuberías de hierro dúctil fundidas centrífugamente y GB 13294 Accesorios de hierro dúctil.

Antes de conectar tuberías de polietileno y de estructura de acero compuesto de polietileno, se deben verificar las especificaciones y clasificaciones de presión de las tuberías y accesorios que se van a conectar. Se debe verificar la superficie de las tuberías para garantizar que no haya protuberancias ni rayones, y la profundidad de los rayones no debe exceder el 10% del espesor de la pared de las tuberías.

Antes de instalar la válvula en la línea de calefacción de gas, se debe comprobar la apertura y la flexibilidad del inserto de la válvula.

Al comprobar los accesorios utilizados en la red de tuberías de calefacción antes de su instalación, se deben respetar las siguientes normas:

- Las válvulas utilizadas en el diseño de la red de tuberías de calefacción deben tener un certificado de calificación del producto del fabricante.

- Válvulas utilizadas en la tubería principal de la red de tuberías primarias y válvulas conectadas directamente a las tuberías principales de la red de tuberías primarias, así como válvulas y otras válvulas importantes que cumplen funciones de cierre y protección en el extremo principal de la tubería de derivación y la entrada. a la estación de calefacción, debe ser inspeccionado por un departamento de inspección calificado y sujeto a pruebas de resistencia y estanqueidad. Deben ser inspeccionados y calificados, almacenados por separado, posicionados para su uso y completados los informes de prueba de las válvulas.

Al probar el compensador, se deben verificar los siguientes puntos:

- El compensador utilizado debe cumplir con las disposiciones pertinentes de las normas nacionales vigentes GB/T 12777 “Condiciones técnicas generales para compensadores de fuelle metálico”, CJ/T 3016 “Compensadores de fuelle para tuberías de calefacción urbana” y CJ/T 3016.2 “Toma de compensadores de soldadura para Compensadores de calefacción urbana”.

- Verifique la apariencia del compensador.

- Verifique el modelo y la posición de instalación de cada junta de expansión según los planos de diseño.

- Verifique la longitud de instalación del producto para asegurarse de que cumpla con los requisitos de diseño de la red de conductos.

- Verifique el tamaño de la tubería de conexión para asegurarse de que cumpla con los requisitos de diseño de la red de tuberías.

- Revisión del certificado de calificación del producto.

Para las juntas de expansión que requieren deformación previa, el grado de deformación previa debe cumplir con los requisitos de diseño y se debe registrar el grado de deformación previa de la junta de expansión.

Al aceptar tuberías y conexiones en gasoductos de polietileno, se deberán tomar muestras del mismo lote y verificar las especificaciones, dimensiones y apariencia de acuerdo con las normas nacionales vigentes “Tuberías de Polietileno Enterradas para Gas” y “Tuberías de Polietileno Enterradas para Gas”. Si es necesario, se deben realizar pruebas exhaustivas.

Cuando se utiliza cemento como relleno sellador para juntas de encaje de tuberías de hierro fundido comunes, se debe usar cemento Portland común o cemento de expansión Portland con grado 32,5 o superior. En la construcción en época fría, es recomendable utilizar cemento con una resistencia inicial igual o superior a 42,5. Si la interfaz de la tubería puede estar sujeta a corrosión química, se debe utilizar cemento resistente a la corrosión de grado 42.5 o superior de acuerdo con los requisitos del proyecto. El cemento utilizado debe cumplir con los requisitos de las normas vigentes y estar dentro de su vida útil efectiva. Antes de su uso hay que asegurarse de que no se vea afectado por la humedad, no se deteriore y no se mezcle con otros materiales.

Cuando se utiliza plomo como relleno de sellado, el contenido de plomo debe ser superior al 99,9% y cumplir con la norma nacional actual GB 469 "Lingotes de plomo".

El hilo de aceite de cáñamo utilizado para sellar la interfaz debe estar hecho de lino, cáñamo lineal y cáñamo blanco, que esté libre de impurezas, tenga fibras largas y buena flexibilidad. Debe sumergirse en diésel o aceite mineral similar y luego retirarse y dejarse secar al aire.

Al sellar tuberías de gas, se deben utilizar anillos de sellado de goma, cuyo rendimiento debe cumplir con los requisitos para su uso en sistemas de tuberías de gas.

5. Identificación

Para facilitar la gestión y el correcto transporte, las tuberías y accesorios deben apilarse en diferentes categorías y marcarse con etiquetas, etiquetas o métodos de escritura para clasificar las pilas. El marcado indicará por separado el nombre, modelo, especificación, material y estado de inspección y prueba del material. Los colores de etiquetas y etiquetas de materiales se indican de la siguiente manera:

- Utilice blanco para productos calificados;

- El color amarillo se utiliza para los productos que se van a probar o procesar;

- Los productos rechazados están marcados en rojo.

Para garantizar la trazabilidad, una vez que las tuberías y accesorios hayan pasado la inspección, los materiales deben codificarse por colores como se muestra en las Tablas 4 y 5.

Tabla 4 Normas administrativas para el marcado con cinta de tuberías de acero.

| numero de serie | Nombre y material | Regulaciones de la cinta | color de la pintura |

| 1 | 20 | Aproximadamente 20 mm de ancho, 1 tira, longitud real | Gre |

| dos | 20G | Aproximadamente 20 mm de ancho, 1 tira, longitud real | Amarillo |

| 3 | 12CrMov | Aproximadamente 20 mm de ancho, 1 tira, longitud real | Rojo |

| 4 | 16 millones | Aproximadamente 20 mm de ancho, 1 tira, longitud real | Blanco |

| 5 | 1Cr5Mo | Aproximadamente 20 mm de ancho, 2 correas, longitud física | Rojo + Blanco |

| 6 | 12CrMo | Aproximadamente 20 mm de ancho, 2 correas, longitud física | Rojo + Verde |

| 7 | 15CrMo | Aproximadamente 20 mm de ancho, 2 correas, longitud física | Rojo + Azul |

| octavo | 0Cr19Ni9 | Aproximadamente 20 mm de ancho, 2 correas, longitud física | Verde + Verde |

| 9 | 0Cr18Ni9Ti | Aproximadamente 20 mm de ancho, 2 correas, longitud física | Lan+Lan |

| 10 | 1Cr18Ni9Ti | Aproximadamente 20 mm de ancho, 2 correas, longitud física | Amarillo+amarillo |

observación :

① El código de color de los accesorios de tubería fabricados del mismo material es el mismo que el de las tuberías de acero;

② Normas sobre la posición del marcado de accesorios de tubería con bandas de colores: pieza en T, longitud total de la tubería principal; Cabezas grandes y pequeñas, de grandes a pequeñas;

Codo, en el medio; cabeza, a lo largo del diámetro del semicírculo; Cabeza plana, marcada en el borde; Otros accesorios de tubería deben estar claramente marcados en un lugar visible.

Tabla 5: Requisitos administrativos para manchas de pintura en sujetadores

| Apellido | material | Reglamento de puntos de color | color de la pintura |

| tornillo | 25# | cabeza y cola | Marrón |

| tuerca | Periferia | ||

| tornillo | 35# | cabeza y todo | Rojo |

| tuerca | Periferia | ||

| tornillo | 30CrMoV(A) | cabeza y cola | Amarillo |

| tuerca | Periferia | ||

| tornillo | 35CrMo(A) | cabeza y cola | Verde |

| tuerca | Periferia | ||

| tornillo | 25CrMoV(A) | cabeza y cola | cenizas |

| tuerca | Periferia | ||

| tornillo | 0Cr17Ni12Mo2 | cabeza y cola | Blanco |

| tuerca | Periferia |

Si sólo hay un tipo de material para tuberías y accesorios, se puede omitir la codificación por colores; Si hay varios tipos de materiales, es posible que el material que constituye la mayoría de los materiales y el material que es significativamente diferente de otros materiales no estén codificados por colores.

6. Almacenamiento y conservación

El almacenamiento y almacenamiento de tuberías y accesorios debe realizarse de acuerdo con Q/CNPC-YGS C7.14-2009 “Procedimientos de control de almacenamiento y manipulación de materiales”.