Precisión de flexión

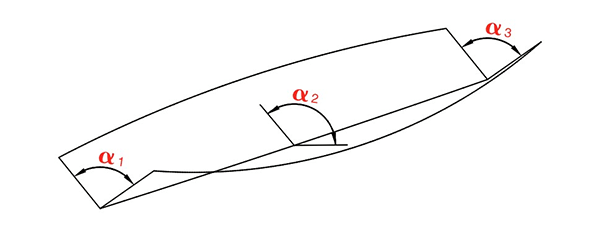

Error de ángulo y error de rectitud.

Pregunta: ¿Existe un error de ángulo y un error de rectitud en el “estado de flexión ideal”?

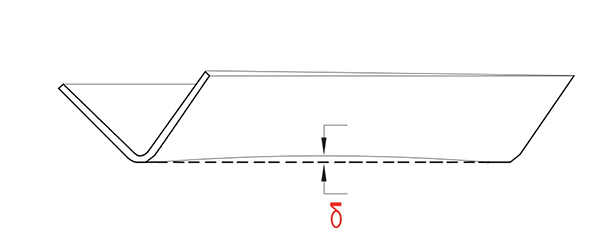

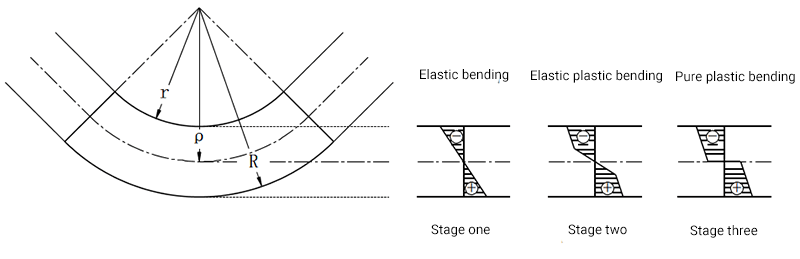

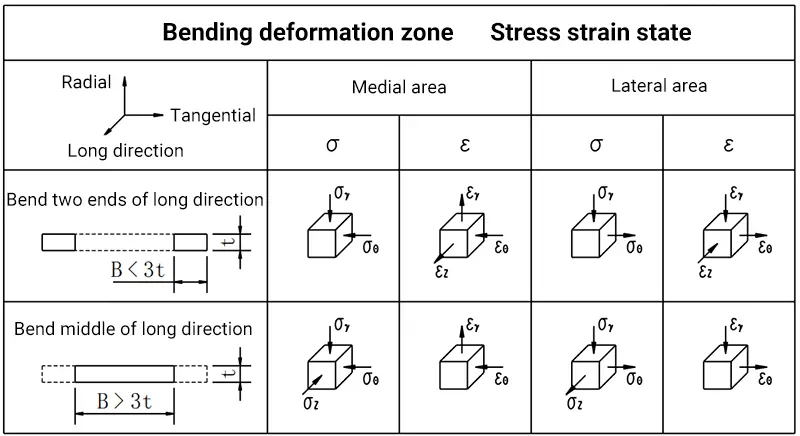

Análisis de tensiones y deformaciones del proceso de doblado de chapa.

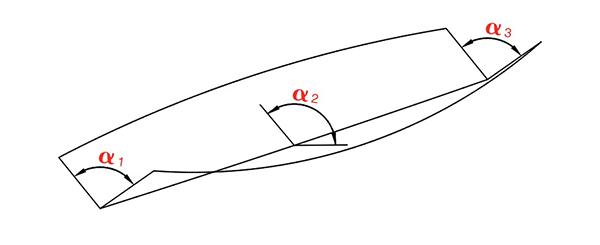

Análisis de errores de rectitud

Después de doblar la chapa, el borde de la parte doblada exhibirá una deflexión natural, que normalmente se mide por su deflexión máxima (δ).

Según el análisis de tensiones, la tensión (σZ) en la zona de deformación es externamente de tracción e internamente compresiva. Estas tensiones opuestas de tracción y compresión crean un momento de flexión, que es necesario para mantener la pieza recta durante la flexión. Sin embargo, al final del proceso de curvado, este momento desaparece, provocando que la pieza se desvíe hacia arriba.

Cuanto más larga sea la placa de flexión, mayor será la deflexión (δ). Asimismo, cuanto más ancha sea la placa doblada, menor será el ancho de la placa y mayor será la deflexión (δ).

Sin embargo, reducir el ángulo de curvatura de 150° a 90° reducirá la deflexión (δ).

Además, a medida que aumenta el espesor de la placa, la deflexión (δ) aumentará proporcionalmente.

Aplicar presión al borde de la hoja plegada, como mediante un doblado de parche o un doblado de tres puntos, puede mejorar la rectitud de la pieza de trabajo.

Factores que afectan la precisión de flexión

Los principales factores que influyen en la precisión de flexión de una máquina dobladora son la rigidez de la máquina dobladora, el modo de flexión y la fuerza de flexión.

1 . Rigidez de la plegadora

¿Cómo determinar el índice de rigidez de la dobladora en el proyecto?

Deformación por deflexión de la máquina plegadora.

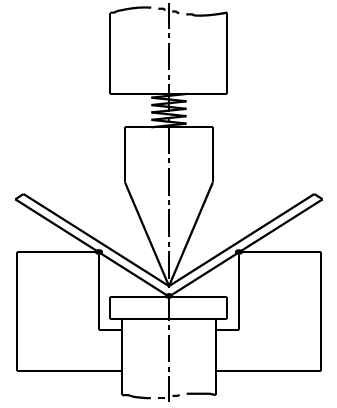

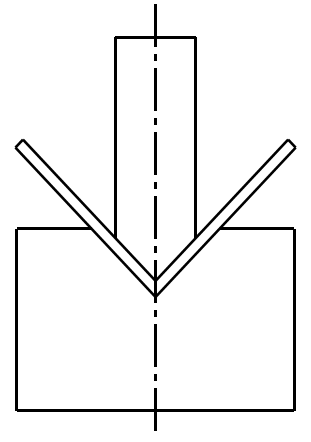

2. Modo flexiones

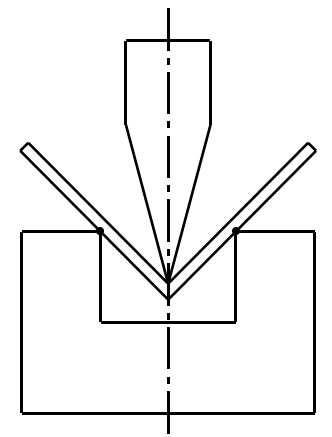

1) Aire Control

2) Flexión de tres puntos

3) acuñación

3. Resistencia a la flexión

¿Cómo cambia la fuerza de flexión durante la flexión?

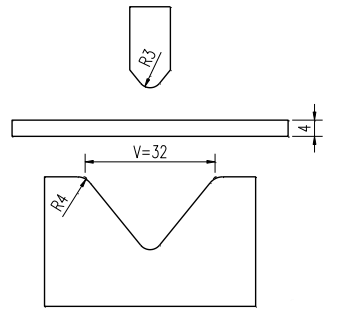

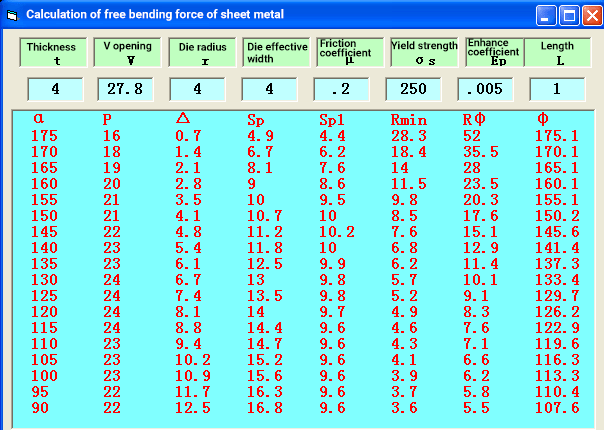

1) Flexión libre del golpe agudo

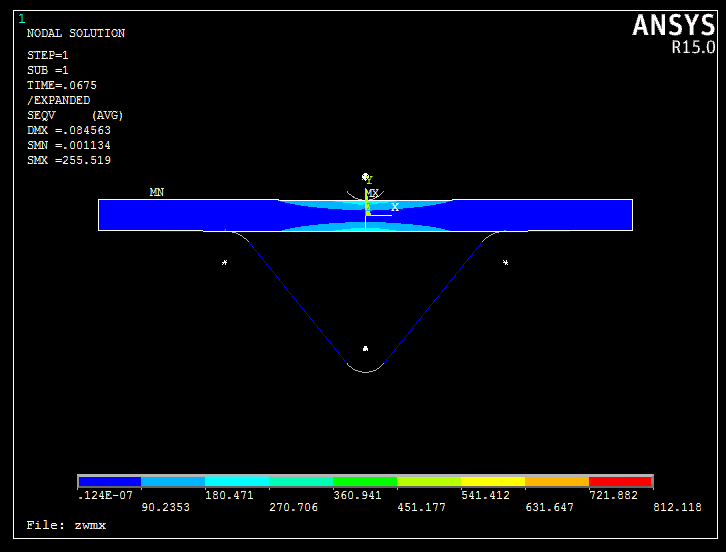

Como se ilustra en la figura adjunta, en modo de flexión libre, el material de la lámina es de acero Q235, el cual se considera que tiene un comportamiento elástico-plástico ideal con endurecimiento lineal. El límite elástico de este material es σS = 250 MPa y su módulo de endurecimiento (también conocido como módulo tangente) es 1050 MPa.

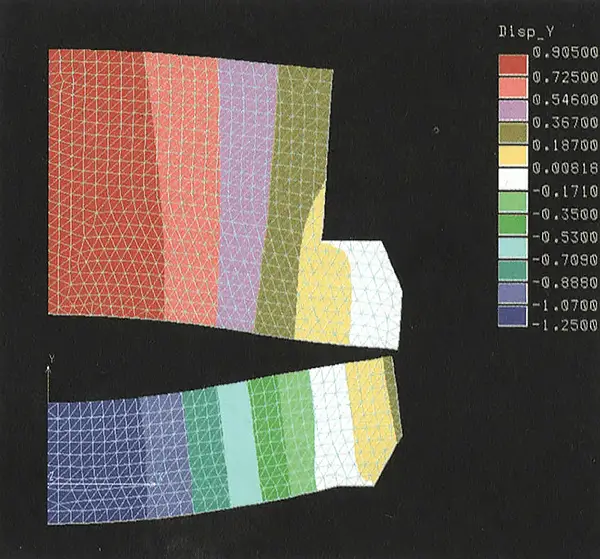

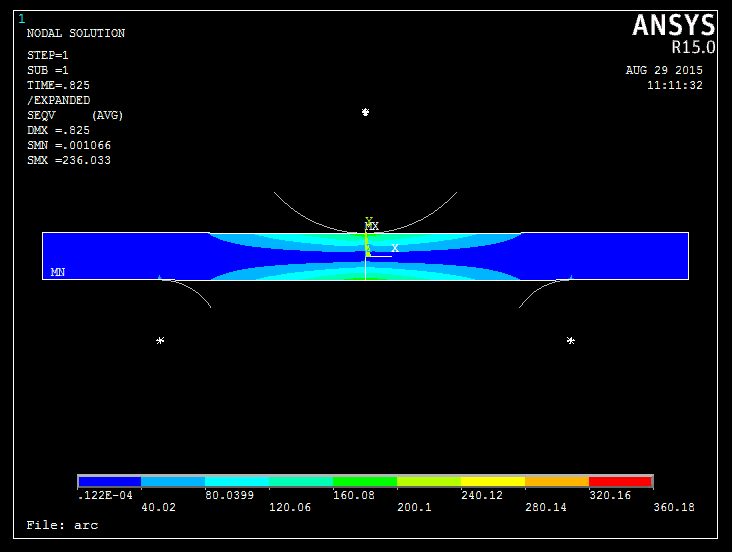

Los resultados del análisis ANSYS son los siguientes

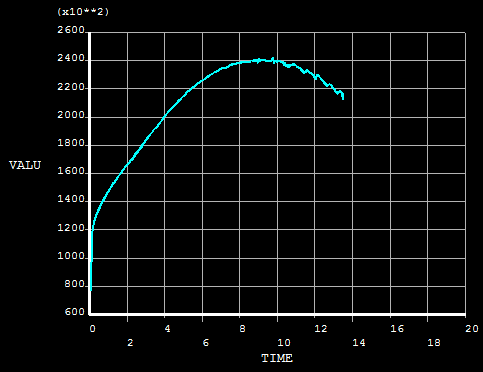

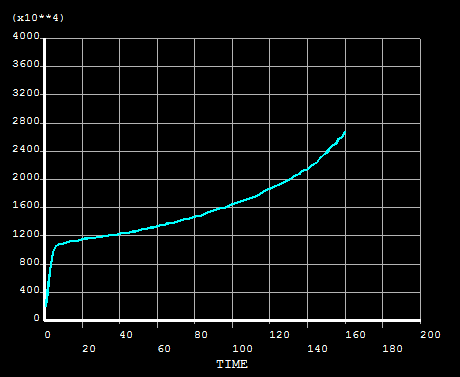

Curva de fuerza de flexión:

Los resultados del método analítico son los siguientes.

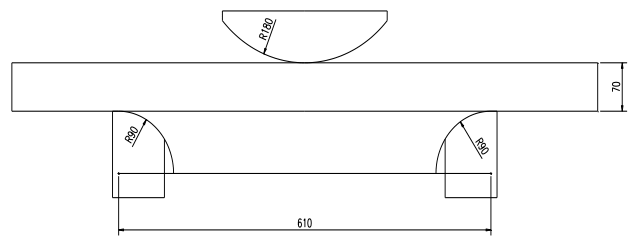

2) Plegado de cuchillo ancho

Como se ilustra en la figura adjunta, el troquel superior está diseñado con un arco ancho R180 y el material en lámina está configurado en X80. Este material tiene un comportamiento elástico-plástico ideal con endurecimiento lineal y su límite elástico es σs = 552 MPa. El módulo de endurecimiento (también conocido como módulo tangente) de este material es de 840 MPa.

Los resultados del análisis ANSYS son los siguientes

Curva de fuerza de flexión:

Hay otros factores que afectan la precisión del doblado, entre los cuales se encuentran el espesor desigual de la placa, la dureza de la placa, la deformación del banco y del ariete durante el doblado, la selección de la apertura del troquel, la profundidad del troquel superior en el fondo del troquel, el desgaste de la matriz y la convexidad del banco. Estos factores pueden causar errores en el ángulo de flexión y la rectitud de la pieza después de doblarla.

La apertura del troquel y la profundidad del troquel superior al troquel inferior se controlan mediante programación manual.

4. Influencia de la calidad del material en la precisión

La curvatura nominal es una curvatura libre de una lámina de acero con bajo contenido de carbono con una resistencia a la tracción σb = 450 N/mm², que dobla la lámina en un ángulo de 90° dentro del troquel en forma de V con una distancia de apertura V = 8 × S.

Cuando se realiza una flexión nominal con placas de espesor desigual, pueden ocurrir errores de ángulo.

Cuando la dureza de la placa no es uniforme, el retorno elástico de la pieza durante el doblado no es igual.

Por tanto, la calidad de los materiales tiene un impacto significativo en la calidad del procesamiento.

5. Compensación convexa de la mesa de trabajo.

Bajo la acción de la carga, el banco y el ariete sufrirán una deformación elástica.

La profundidad del troquel superior al troquel inferior es desigual en toda su longitud, lo que puede afectar el ángulo de flexión y la rectitud de la pieza de trabajo.

Para resolver este problema, a máquina adota o NC convexo da mesa de trabalho para compensar sua deformação, manter a profundidade da matriz superior na matriz inferior essencialmente uniforme ao longo de todo o comprimento e melhorar a precisão do ângulo de flexão e da retilineidade do peça de trabajo.

6. Carga excéntrica

La carga excéntrica se refiere a la operación de carga en el lado izquierdo o derecho del ariete. La máquina tiene una gran capacidad para resistir cargas excéntricas.

Bajo la acción de la fuerza de carga excéntrica, se generará una inclinación entre el banco y el ariete.

El mecanismo de detección de rejilla en ambos extremos del ariete detectará la desviación y proporcionará retroalimentación a la computadora. La computadora controla la servoválvula proporcional para ajustar la cantidad de aceite que ingresa al cilindro de aceite, para mantener sincronizada la posición de los dos pistones y mantener un pequeño error de paralelismo entre el banco y el ariete.

Al procesar piezas especiales, se debe considerar la carga excéntrica anterior. En general, es necesario evitar operar bajo carga excéntrica.

7. Corrección del error del ángulo de flexión

Después de que se haya formado la parte doblada y el ángulo sea de aproximadamente α°, el valor de error del ángulo medido △α° se puede corregir ajustando la posición Y del punto muerto inferior. El valor de corrección △Y se puede calcular aproximadamente según la siguiente fórmula: △Y = K × V × △α

Dónde:

- △ Y – valor de corrección del punto muerto inferior (mm)

- V – apertura de matriz seleccionada (mm)

- △ α – Valor de error de ángulo (grados)

- K – Factor de corrección (grados/mm)

Cuando α ≈ 90°, K ≈ 0,0055; para barra de acero doblada de 8-12 lados, cuando α ≈ 135°-157,5°, K ≈ 0,004.

Si el ángulo de la pieza inspeccionada es mayor que los requisitos del dibujo, ajuste la posición del punto muerto inferior hacia abajo de acuerdo con el valor de corrección △Y; de lo contrario, ajuste hacia arriba.

Ejemplo 1:

Los ángulos en ambos extremos son iguales al ángulo medio.

Para doblar un dodecágono con α= 150°, seleccione la abertura V = 200 mm y mida el ángulo después de doblarlo, α= 151,5°. Usando el método anterior, △α se calcula como 1,5° y K es 0,004.

△Y = K × V × △α = 0,004 × 200 × 1,5 = 1,2 mm.

Ingrese la posición del punto muerto inferior Y + △Y en la computadora.

Ejemplo 2:

Los ángulos en ambos extremos no son iguales al ángulo medio.

Para una pieza doblada a α=90° con apertura V = 60 mm, los ángulos reales medidos en ambos extremos son α=90° y el ángulo promedio es α=91° (la cantidad convexa no es suficiente).

Usando el método anterior: △α = 1°; K=0,0055

△Y = K × V × △α = 0,0055 × 60 × 1 = 0,33 mm.

Agregue △Y al valor convexo original e ingréselo en la computadora.

Si el ángulo promedio es menor que los ángulos en ambos extremos (la cantidad convexa es demasiado grande), reduzca el valor convexo en △Y desde la base original e introdúzcalo en la computadora.

Ejemplo 3:

Los ángulos en los extremos inferiores de la columna no son iguales. Con un ancho de apertura V = 60 mm, una pieza se dobla a α = 90°.

El ángulo real medido en el extremo izquierdo es α=90° y el ángulo en el extremo derecho es α=91° (abajo a la izquierda y arriba a la derecha).

Usando el método anterior: △α=1, K=0.0055

△Y=K × V × △α=0,0055 × 60 × 1=0,33 mm

Ingrese el valor Y + △Y en el punto cero más a la derecha hacia arriba para cambiar su posición de referencia.

8. Precisión del ángulo

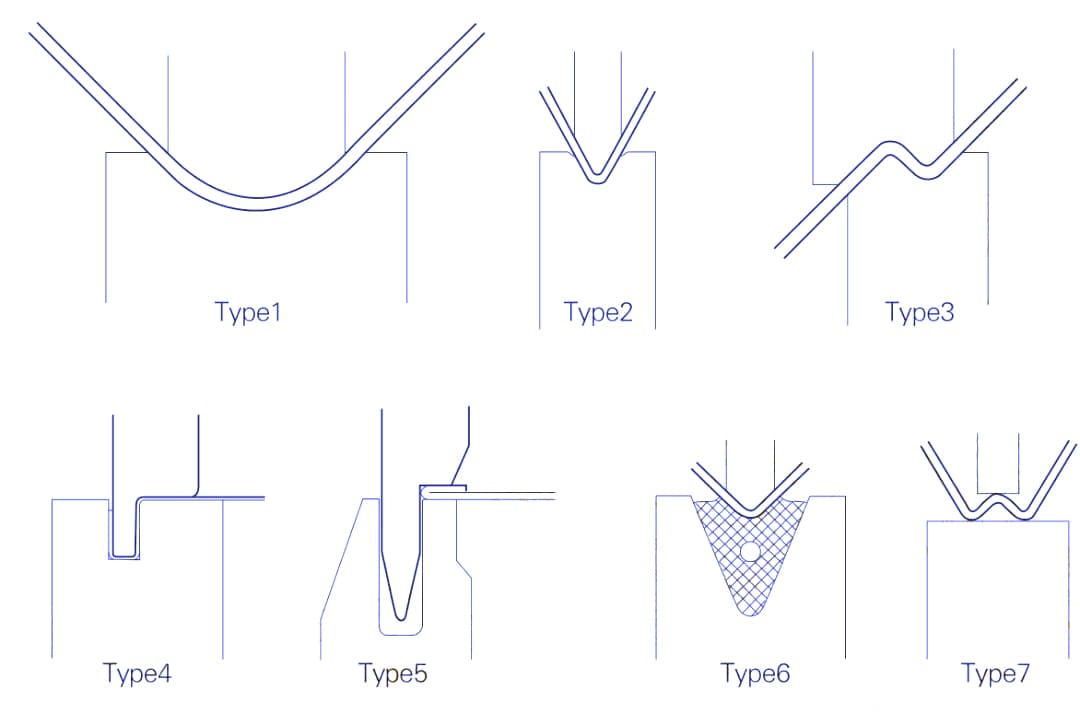

La precisión del ángulo es posiblemente el parámetro más complejo y desafiante de controlar en las operaciones de plegado. Hay dos métodos de doblado comunes: doblado por abajo y doblado por aire. A continuación se ilustran varias aplicaciones del doblado de fondo.

El doblado inferior se controla ajustando la fuerza hacia abajo aplicada durante el proceso de doblado para dar forma al metal. Sus ventajas incluyen una alta precisión angular, que alcanza hasta ±15 minutos, con ángulos de curvatura consistentes.

Sin embargo, las desventajas son importantes: requiere de cinco a ocho veces más fuerza que el doblado con aire y tiene menos flexibilidad. Diferentes ángulos o formas requieren diferentes herramientas.

El doblado por aire, también conocido como doblado libre, es el más utilizado. Se controla regulando el descenso del eje Y, es decir, la profundidad a la que el troquel superior penetra en el troquel inferior, controlando así el ángulo de flexión.

Las ventajas del doblado por aire incluyen menos fuerza requerida y alta flexibilidad, ya que un conjunto de herramientas puede doblar piezas en múltiples ángulos. La desventaja es una menor precisión en el ángulo de la parte doblada y una menor consistencia.

¿Por qué es menor la precisión del ángulo de las piezas dobladas con aire? Por ejemplo, al doblar chapa metálica con un troquel inferior V10, una diferencia de 0,05 mm en la distancia a la que presiona el troquel superior puede dar como resultado una desviación angular de 1°, como se muestra en la siguiente tabla.

Tabla: Cambios en la profundidad de descenso correspondiente a una variación del ángulo de 1° para diferentes aberturas del fondo del troquel y ángulos de curvatura

| Ángulo de apertura/flexión del fondo del molde | 30° | 45° | 60° | 75° | 90° | 105° | 120° | 135° | 150° | 165° |

| 4 | 0,17 | 0,07 | 0,04 | 0,03 | 0,02 | 0,02 | 0,02 | 0,01 | 0,01 | 0,01 |

| 6 | 0,26 | 0,11 | 0,07 | 0,05 | 0,04 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 |

| 8 | 0,36 | 0,14 | 0,08 | 0,06 | 0,05 | 0,04 | 0,04 | 0,03 | 0,03 | 0,03 |

| 9 | 0,41 | 0,16 | 0,09 | 0,07 | 0,05 | 0,05 | 0,05 | 0,04 | 0,03 | 0,03 |

| 10 | 0,45 | 0,18 | 0,10 | 0,08 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,04 |

| 12 | 0,54 | 0,22 | 0,13 | 0,08 | 0,07 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 |

| 14 | 0,61 | 0,24 | 0,15 | 0,10 | 0,08 | 0,07 | 0,06 | 0,06 | 0,06 | 0,06 |

| 15 | 0,66 | 0,26 | 0,16 | 0,11 | 0,08 | 0,08 | 0,07 | 0,07 | 0,07 | 0,06 |

| dieciséis | 0,71 | 0,28 | 0,16 | 0,12 | 0,09 | 0,08 | 0,07 | 0,07 | 0,07 | 0,07 |

| 18 | 0,81 | 0,32 | 0,19 | 0,13 | 0,11 | 0,09 | 0,08 | 0,08 | 0,07 | 0,07 |

| 20 | 0,90 | 0,36 | 0,21 | 0,15 | 0,11 | 0,10 | 0,09 | 0,09 | 0,09 | 0,08 |

| 22 | 1.00 | 0,40 | 0,23 | 0,16 | 0,13 | 0,11 | 0,10 | 0,09 | 0,09 | 0,09 |

| 24 | 1.09 | 0,44 | 0,25 | 0,17 | 0,14 | 0,11 | 0,10 | 0,10 | 0,10 | 0,10 |

En la actualidad, la precisión del eje Y de las plegadoras generalmente puede alcanzar 0,01 mm, por lo que la desviación del ángulo no debe ser demasiado severa. ¿Pero se puede garantizar que el espesor de la chapa sea perfectamente consistente?

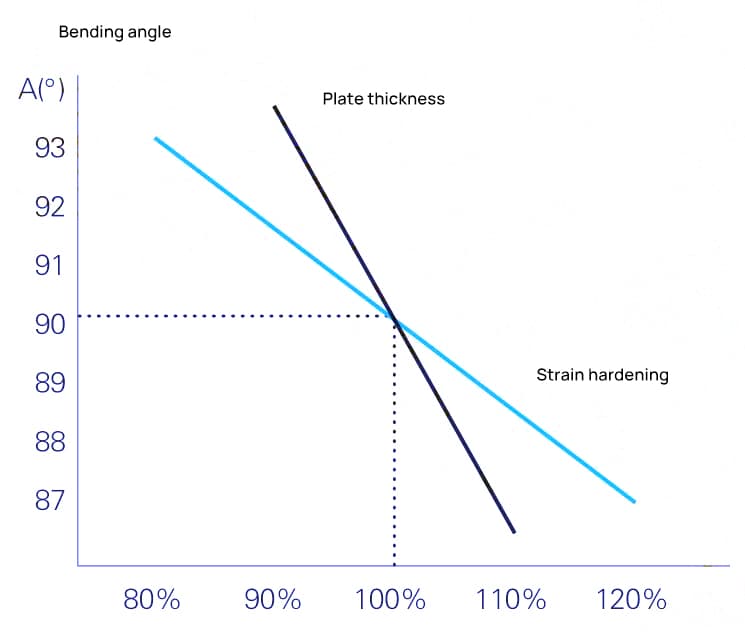

Si una lámina de 1,5 mm de espesor varía un 10% de espesor, esto representa una diferencia de 0,15 mm, equivalente a una diferencia de 0,15 mm en la distancia entre los troqueles superior e inferior, lo que resulta en una desviación angular de aproximadamente 3°.

Del mismo modo, un cambio del 10% en las características de endurecimiento por deformación de una chapa metálica puede provocar un cambio de aproximadamente 1,5° en el ángulo de flexión. El impacto del espesor de la chapa y el endurecimiento por deformación en el ángulo de flexión durante el flexión al aire se muestra en la Figura 6.

Aquí es donde las máquinas dobladoras se diferencian de las máquinas herramienta para cortar metales. Con las máquinas cortadoras de metales, independientemente de las diferencias de tamaño entre las piezas en bruto, se puede garantizar la precisión final de las piezas mecanizadas siempre que la máquina herramienta sea lo suficientemente precisa.

Sin embargo, este no es el caso con la práctica común de doblar con aire en plegadoras; No es una cuestión de la precisión inherente de la máquina.