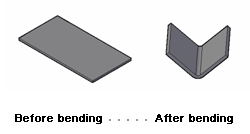

Definición de curvatura

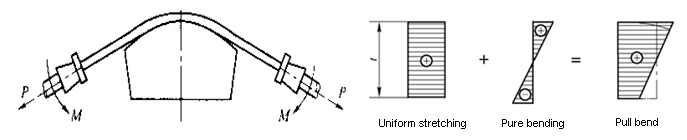

Doblado se refiere al método de procesamiento para doblar el producto en un ángulo y forma determinados utilizando un molde en la producción de prensas.

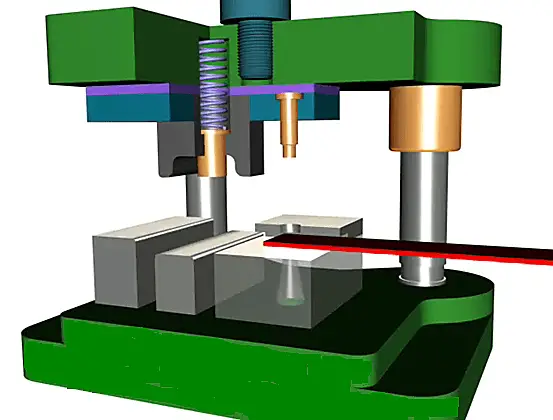

Ejemplo de flexión

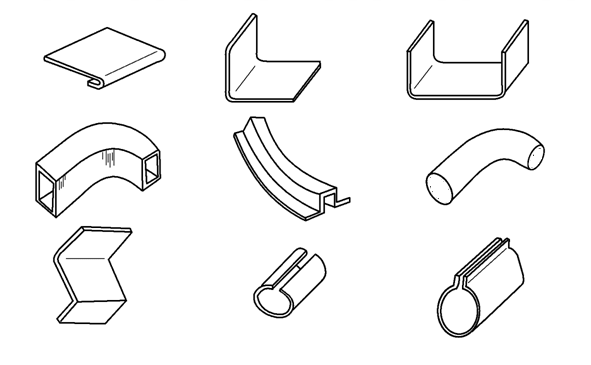

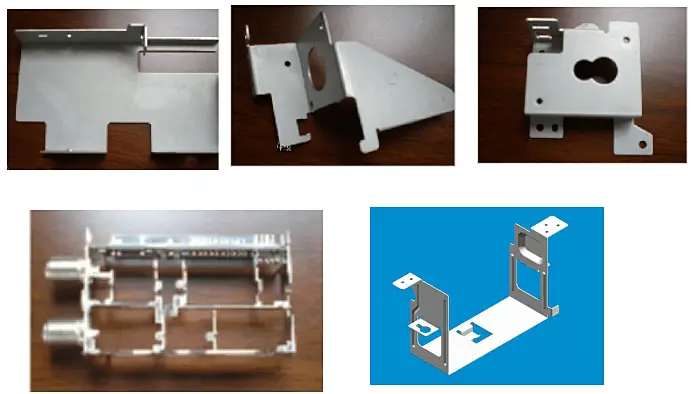

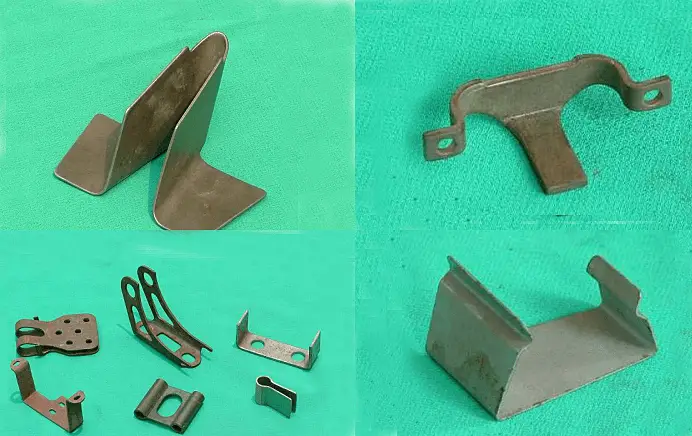

Partes duplicadas en la vida.

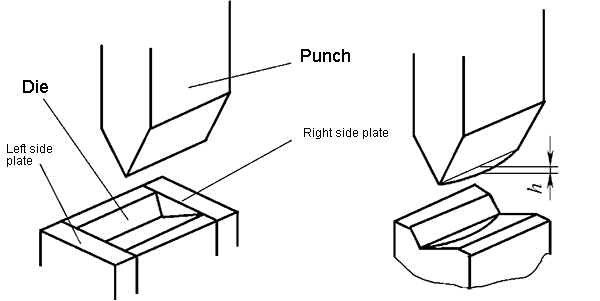

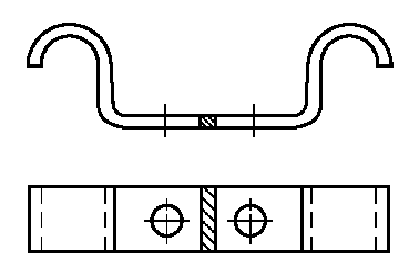

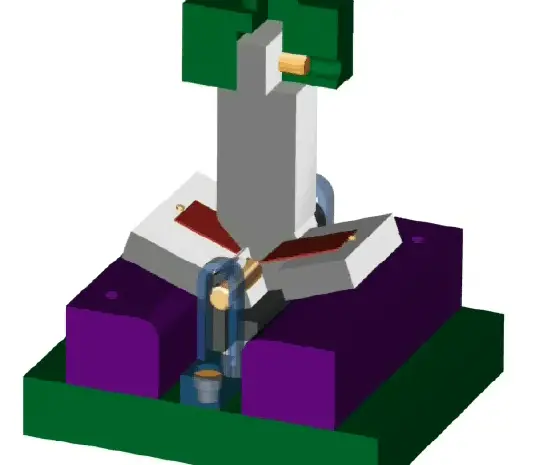

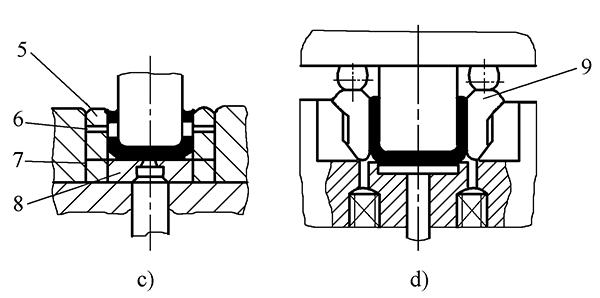

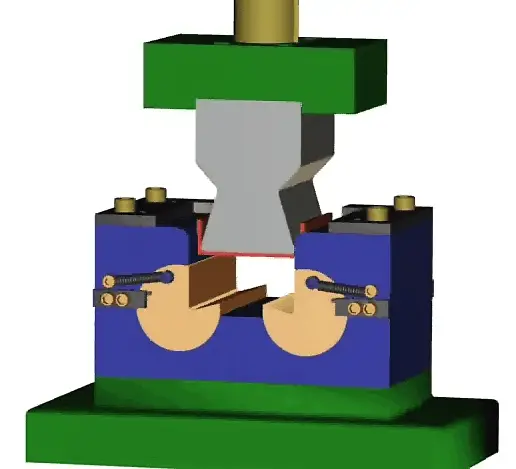

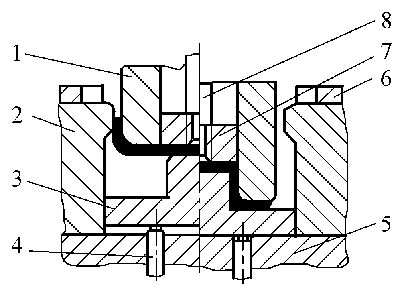

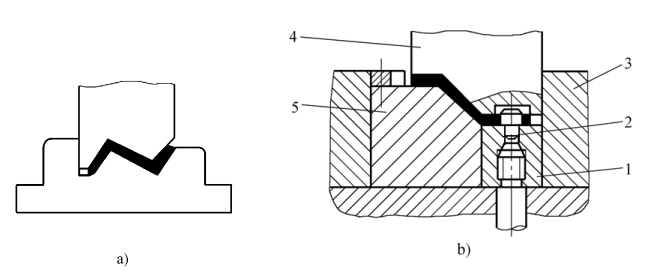

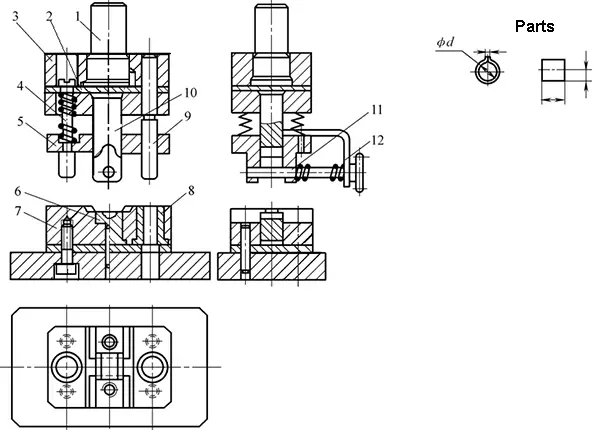

Formar piezas curvas con un molde-1

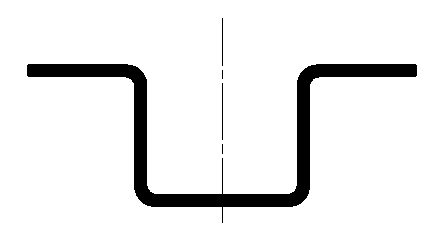

Formar piezas dobladas con un troquel-2

El molde utilizado para doblar se llama molde para doblar.

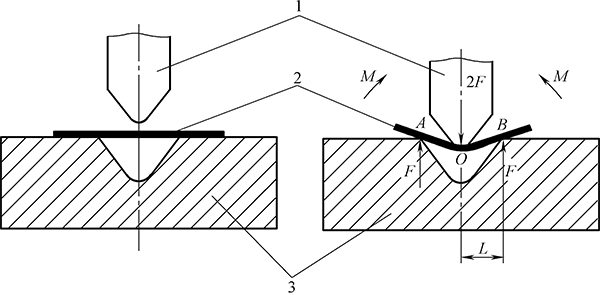

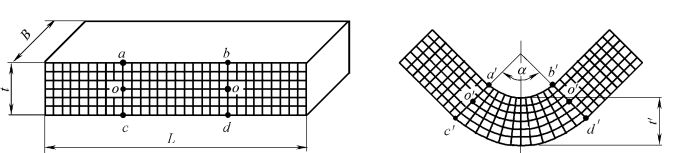

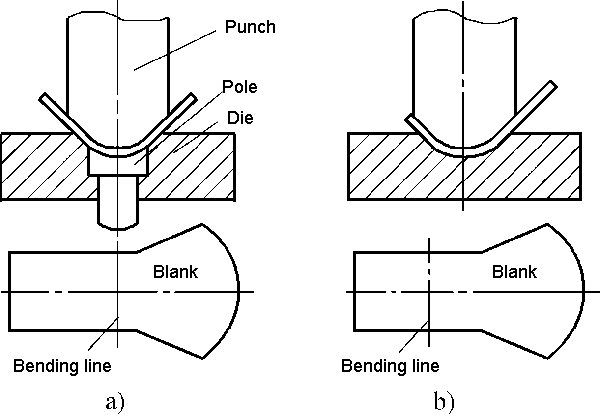

Análisis del proceso de deformación por flexión.

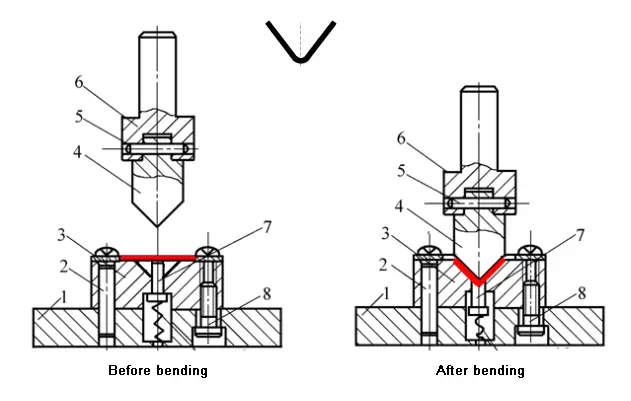

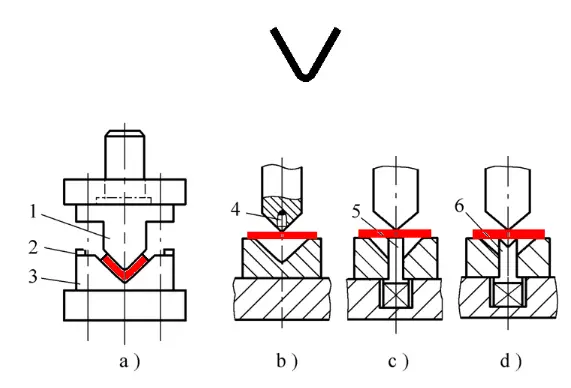

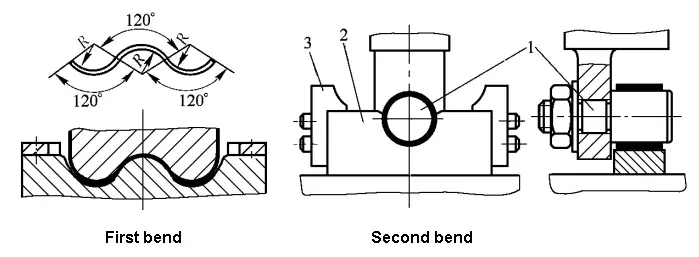

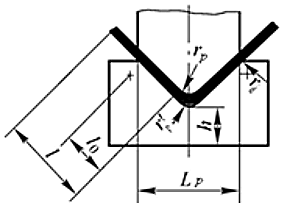

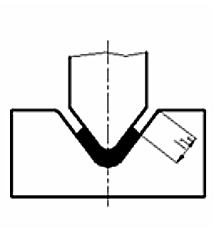

Proceso de doblado en forma de V

1.1 Forma de flexión

1.2 Características de deformación por flexión

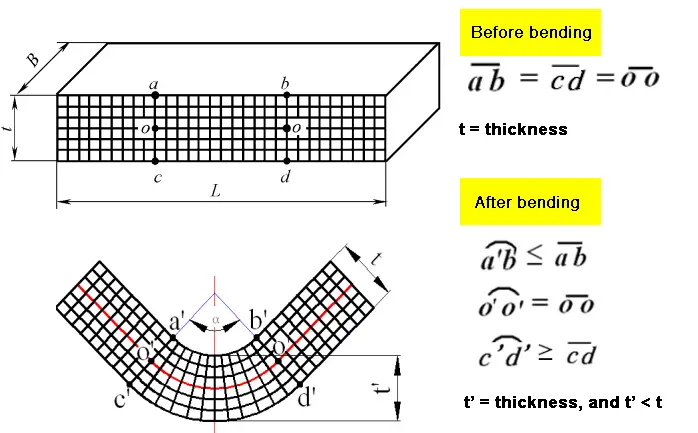

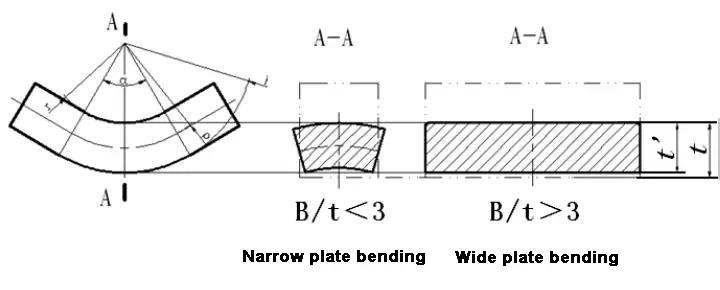

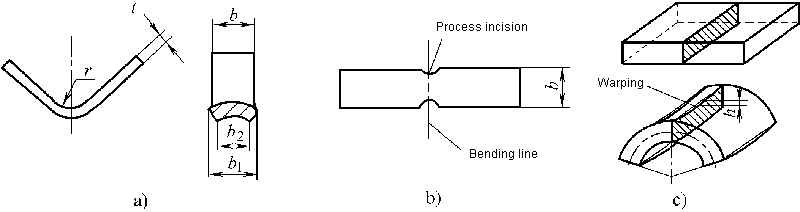

Cambio de sección transversal en blanco curva

Características de deformación de la zona de deformación por flexión:

- La pieza se divide en dos partes, cantos rectos y esquinas redondeadas. La deformación se produce principalmente en las esquinas redondeadas. Las esquinas redondeadas son el área principal de deformación por flexión.

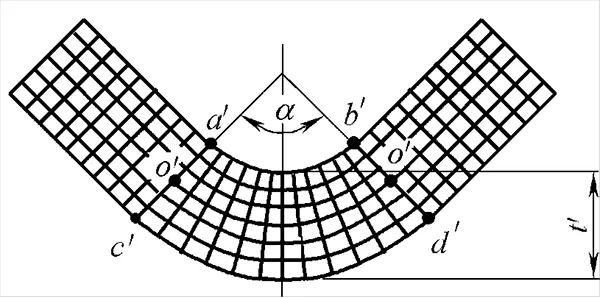

- La zona de deformación no se deforma uniformemente: la zona exterior se estira en dirección tangencial; la zona interior se comprime en dirección tangencial y aparece una capa de tensión neutra, una capa de metal cuya longitud no cambia antes y después de la deformación.

- El espesor de la zona de deformación se vuelve más delgado, η= t'/t≤1, y el grado de adelgazamiento está relacionado con el tamaño de r.

- Cambios en la sección transversal: la placa ancha permanece sin cambios, el área interior de la placa estrecha se vuelve más ancha y el área exterior se vuelve más estrecha.

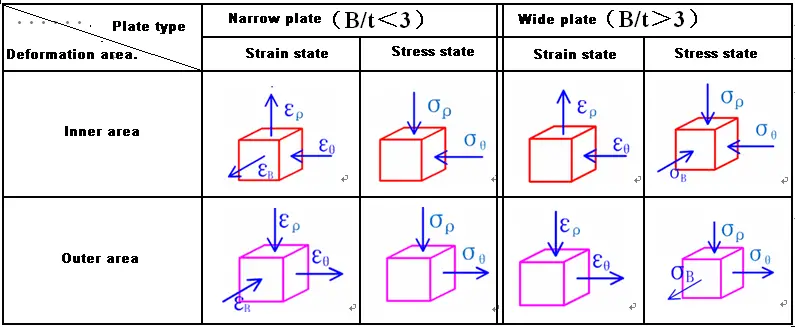

1.3 Estado de tensión y deformación en la zona de deformación por flexión.

Análisis y control de calidad de piezas dobladas.

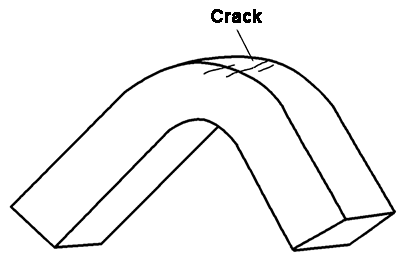

2.1 Grieta por flexión

El agrietamiento por flexión es un fenómeno en el que se producen grietas en la capa exterior del material en la zona de deformación por flexión.

La razón principal de la aparición de grietas por flexión es que el grado de deformación por flexión excede el límite de formación del material que se está doblando.

Se pueden evitar las grietas por flexión.

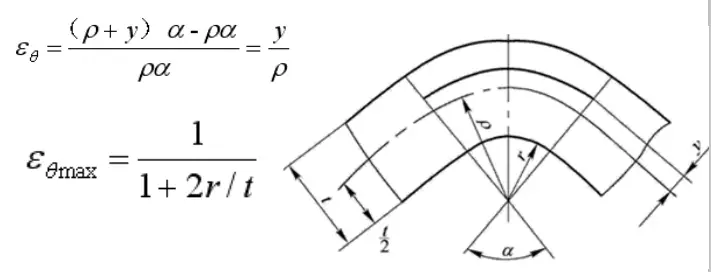

- Deformación por flexión

r/t —— Representa el grado de deformación por flexión.

Cuanto menor es r/t, mayor es el grado de deformación por flexión, existe un radio de curvatura relativo mínimo r min /t.

- Radio de curvatura relativo mínimo y sus factores que influyen

El radio de curvatura relativo mínimo se refiere a la relación entre el radio de curvatura de la fibra más externa y el espesor de la lámina cuando la lámina se dobla y casi se agrieta.

Factores que afectan el radio de curvatura relativo mínimo:

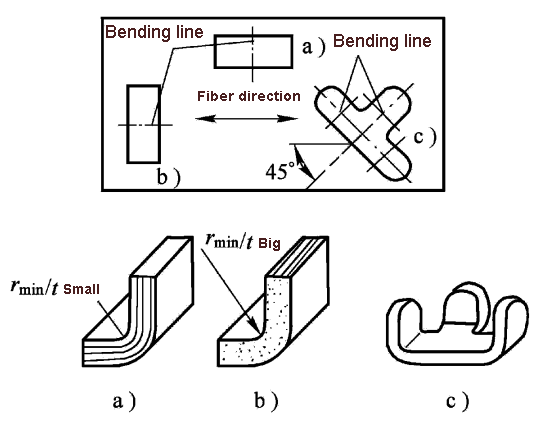

1) Propiedades mecánicas del material: buena plasticidad, pequeño r min /t.

2) La dirección de la fibra de la hoja: la línea de plegado es perpendicular a la dirección de la fibra, r min /t es pequeña

3) La calidad de la superficie y los lados de la hoja: la calidad de la superficie y los lados son buenas, r min /t es pequeña

4) El espesor de la lámina es delgado: r min /t es pequeño

- Configuración de varios parámetros del proceso de plegado:

(1) El radio de filete r del área de deformación por flexión se denomina radio de flexión.

(2) La relación r/t entre el radio de curvatura y el espesor de la lámina se denomina radio de curvatura relativo.

(3) El radio de curvatura cuando la fibra más externa de la lámina está a punto de rasgarse durante la flexión se denomina radio de curvatura mínimo r min .

(4) La relación entre el radio mínimo de curvatura y el espesor de la lámina se denomina radio mínimo relativo de curvatura r min /t.

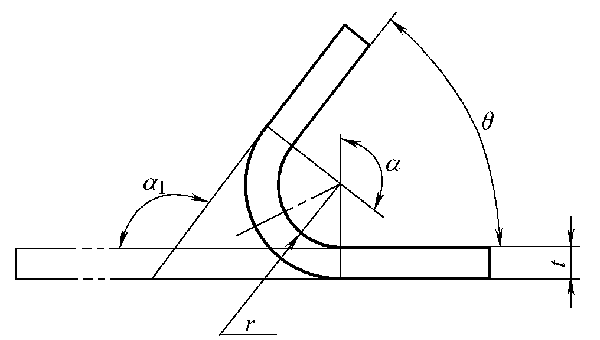

(5) El ángulo en el que se dobla la pieza, es decir, el ángulo complementario α1 del ángulo recto de la pieza después de la flexión, se denomina ángulo de flexión.

(6) El ángulo diagonal α del ángulo recto entre las partes dobladas se llama ángulo de flexión central.

(7) El ángulo θ del lado recto del producto después de doblarlo se llama ángulo de la parte doblada.

- Medidas para controlar la flexión

(1) Seleccione un material con buena plasticidad para doblar y realice un tratamiento de recocido en el material endurecido por trabajo en frío antes de doblar.

(2) Se utiliza flexión con r/t mayor que r min /t.

(3) Al organizar, haga que la línea de pliegue sea perpendicular a la dirección de la estructura de fibras de la hoja.

(4) Dirija el lado de la rebaba hacia el lado del punzón de doblado o retire la rebaba antes de doblar. Evite rayones, grietas y otros defectos en el exterior de la parte curva.

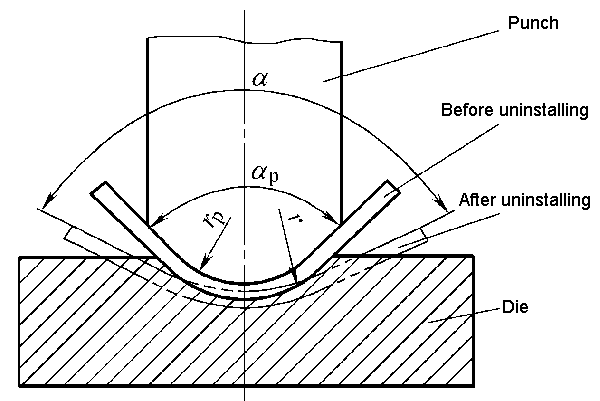

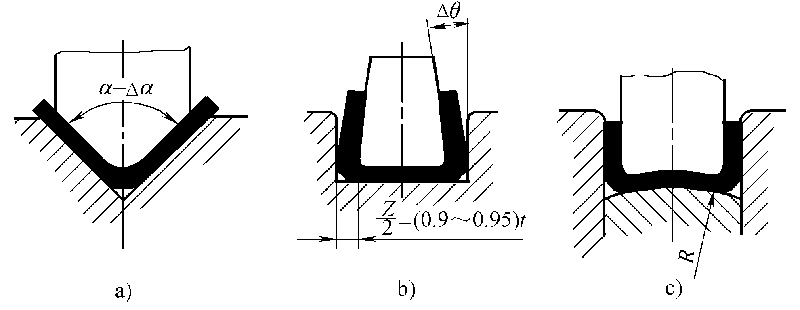

2.2 Recuperación

El rebote por flexión se refiere al fenómeno en el que la forma y el tamaño de la pieza doblada se vuelven inconsistentes con el molde cuando se retira del molde, lo que se conoce como rebote o recuperación elástica.

La razón del rebote es que la deformación total durante la flexión plástica se compone de dos partes: deformación plástica y deformación elástica. Cuando se elimina la carga externa, la deformación plástica permanece y la deformación elástica desaparece por completo.

- Formulario de recuperación

(1) El radio de curvatura cambia de rp durante la carga a r durante la descarga.

(2) Cambiar el ángulo de la parte doblada, la cantidad de cambio:

Δα=α-α P

Cuando Δα > 0, se llama rebote positivo

Cuando Δα<0, se llama rebote negativo.

- Factores que afectan la recuperación.

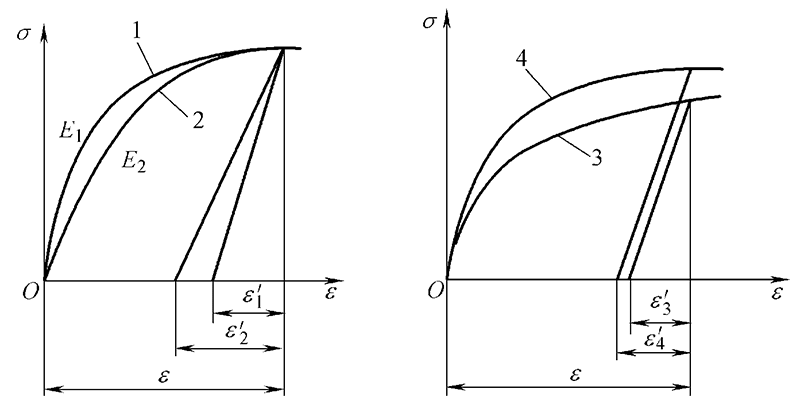

1) Propiedades mecánicas del material: cuanto mayor sea el límite elástico y mayor el índice de endurecimiento, mayor será el retorno elástico; cuanto mayor es el módulo de elasticidad, menor es el retorno elástico.

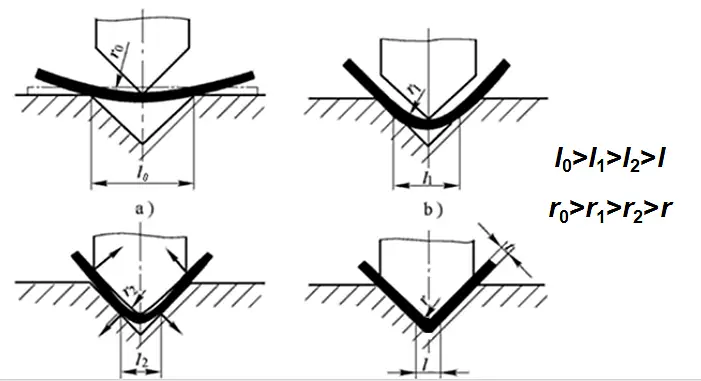

2) Cuanto mayor sea el radio de curvatura relativo, mayor será el rebote.

3) Cuanto mayor sea el ángulo de flexión central, mayor será la longitud de la zona de deformación y mayor será el valor de acumulación de recuperación elástica, por lo que la recuperación elástica aumentará.

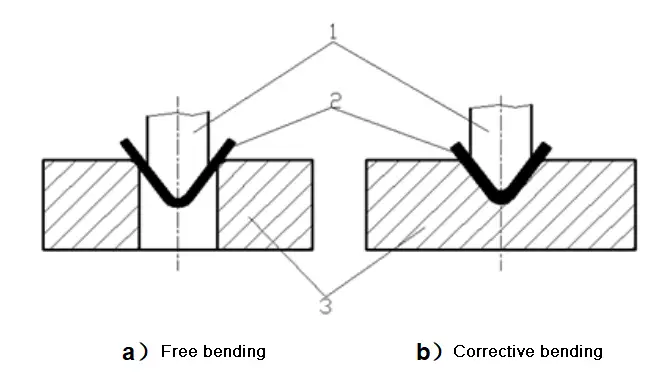

4) Método de flexión: la recuperación elástica de la flexión de corrección se reduce considerablemente en comparación con la flexión libre.

5) Forma de la pieza: Cuanto más complicada sea la forma, mayor será el ángulo de curvatura y menor será el retorno elástico.

6) Estructura del molde: la recuperación elástica del troquel inferior es pequeña.

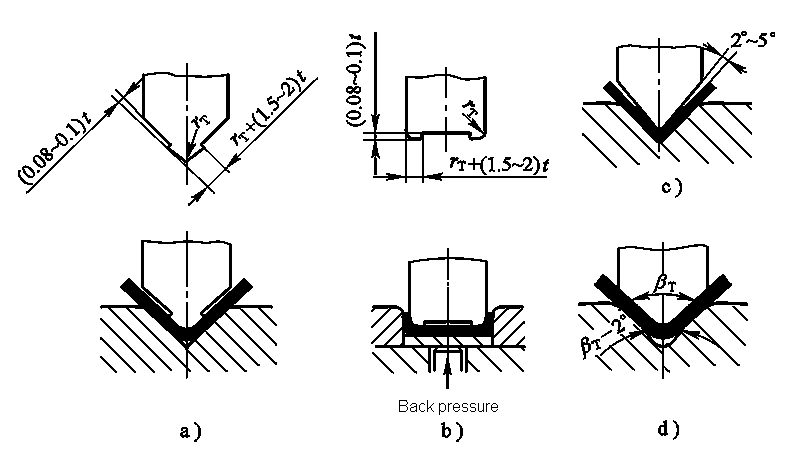

- Medidas para reducir la recuperación.

(1) Mejorar el diseño de piezas dobladas y seleccionar materiales apropiados.

1) Evite elegir un r/t muy grande.

2) Intente utilizar una lámina con un límite elástico pequeño, un índice de endurecimiento pequeño y un módulo de elasticidad de flexión grande.

(2) Adoptar un proceso de flexión adecuado para cambiar el estado tensión-deformación de la zona de deformación.

1) Utilice flexión correctiva en lugar de flexión libre.

2) Usando el proceso de doblado

3) El material a endurecer en frío debe recocerse primero para reducir el límite elástico σs. Para materiales con alto rebote, se puede utilizar el doblado en caliente si es necesario.

(3) Diseñar razonablemente la matriz de flexión.

1) Método de compensación

2) Hacer el molde sobre protuberancias parciales.

3) Método de molde blando

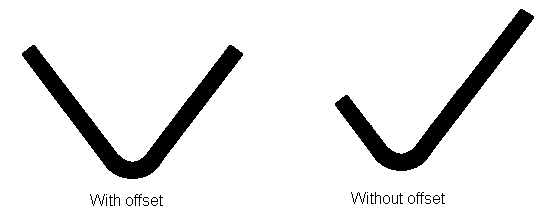

2.3 Desplazamiento

El desplazamiento se refiere al fenómeno del movimiento de la pieza en bruto en el molde durante el proceso de doblado.

Como resultado del desplazamiento, la longitud de los dos lados rectos de la parte doblada no cumple con los requisitos del dibujo, por lo que se debe eliminar el desplazamiento.

- Razones de la compensación

(1) La forma de la pieza en bruto de la parte doblada es asimétrica hacia la izquierda y hacia la derecha.

(2) El posicionamiento de la pieza en bruto es inestable y el efecto de presión no es ideal.

(3) La estructura del molde es asimétrica hacia la izquierda y hacia la derecha.

- Medidas para controlar el desplazamiento

1) Elija un método confiable de posicionamiento y prensado y utilice una estructura de molde adecuada

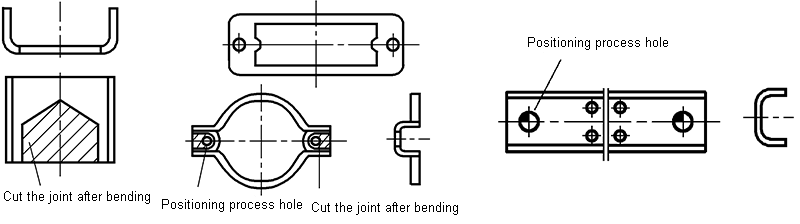

2) Para piezas dobladas asimétricas pequeñas, se debe adoptar el proceso de doblar en pares y luego cortar.

2.4 Deformación y alabeo de secciones de chapa

2.5 La zona de deformación se vuelve más delgada y la longitud de la parte doblada aumenta.

Esto dificulta determinar con precisión el tamaño de la pieza en bruto.

El paso de diseño del troquel de doblado consiste en diseñar primero el troquel de doblado y luego el troquel de moldeo.

Cálculo del proceso de flexión.

3.1 Cálculo del tamaño en blanco de la pieza doblada.

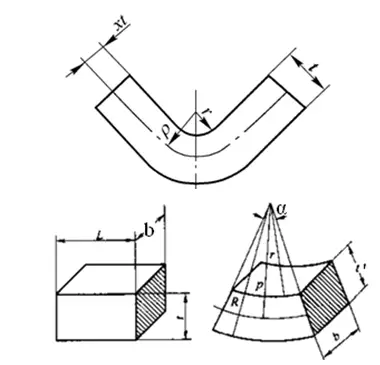

- Posición de la capa de deformación neutra.

La capa de tensión neutra se refiere a una capa de metal con una longitud constante antes y después de la deformación por flexión o una capa de metal con deformación tangencial cero en una región de deformación por flexión.

Volumen igual antes y después de doblar: Lbt=π(R 2 -r 2 )bα/2π

Simplificado: ρ=(r+ηt/2)η

Abreviado como: ρ=r+χt

2. Cálculo de la longitud de la pieza en bruto de la parte doblada.

(1) Doblar piezas con radio de filete r> 0,5 t

1) Partiendo de un extremo de la pieza doblada, divídela en varios segmentos rectos y circulares.

2) Encuentre el coeficiente de desplazamiento de la capa neutra χ según la Tabla 4-3.

3) Determine el radio de curvatura ρ de la capa neutra de cada segmento de arco según la fórmula (4-3)

4) Según el radio de curvatura ρ1, ρ2 de cada capa neutra y los correspondientes ángulos de curvatura centrales α1, α2…, calcular la longitud de cada segmento de arco ll, l2… l i =πρ i α i /180°

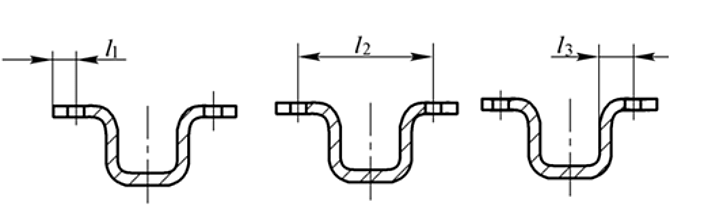

5) Calcular la longitud total de la expansión L = a + b + c +… + l 1 + l 2 + l 3 +…

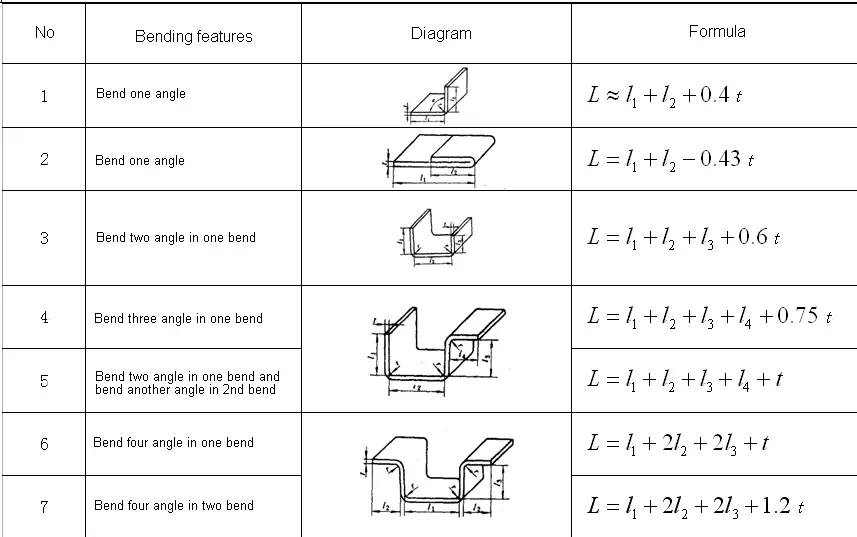

(2) Curvas con radio de filete r <0,5t – fórmula empírica

Ejemplo de cálculo de la longitud desplegada de una parte curva.

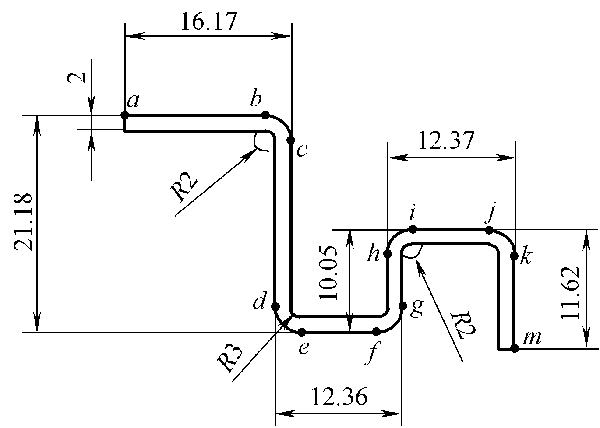

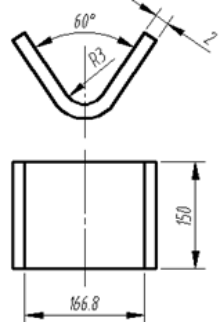

Ejemplo 4-1 Doble la pieza que se muestra en la Figura 4-30 e intente calcular su longitud desplegada.

Solución: (1) La pieza de trabajo se divide en segmentos de línea recta la b l cd l ef l ah l jj l kilómetros y segmentos de arco l bc l d l fg l hi l broma desde el punto a.

(2) Calcule la longitud extendida del segmento de arco.

Para arcos l BC i hi i jest : R = 2 mm, t = 2 mm, entonces r/t = 2/2 = 1, y si χ = 0,3 se encuentra en la Tabla 4-3, entonces:

Longitud del arco l BC = I hi = I jest = (2土0,3 × 2) × π/2 = 4,082 (mm)

Para el arco l de l fg : R = 3 mm, t = 2 mm, luego r/t = 3/2 = 1,5. Según la Tabla 4-3, χ= 0,36, entonces:

Longitud del arco l = L fg = (2 ± 0,36 × 2) × π/ 2 = 5,84 (mm)

(3) Calcule la longitud total del espacio en blanco plegado:

l = ∑/ l borde recto + ∑l esquina redondeada = l ab + l cd + l ef + l ah + l l j + l kilómetros + l aC + l de + l fg + l hi + l broma

= 16,17-4 + 21,18-9 + 12,36-10 + 10,05-9 + 12,37-8 + 11,62-4 + 3 × 4,802 + 2 × 5,84 = 65,836 mm

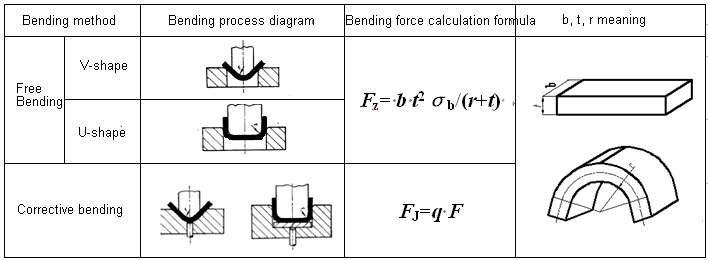

3.2 Cálculo de la fuerza del proceso de flexión.

- Cálculo de la fuerza de flexión.

Cálculo de la fuerza de presión o fuerza de expulsión.

- Fuerza de presión: F S =C S F Z

- Fuerza de expulsión: F D =C D F Z

- Determinación de la presión nominal de prensa.

Para el doblado libre con prensado, la selección del tonelaje de la prensa debe considerar la fuerza de doblado y la fuerza de prensado, es decir:

F presione ≥1.2(Fz+F S )

Para la corrección de flexión, sólo se puede considerar la corrección de la fuerza de flexión al seleccionar el tonelaje de la prensa, es decir:

F presione ≥1.2F J.

Ejemplo de selección de prensa

Ejemplo 4-2 Doble la pieza en forma de V que se muestra en la Figura 4-32. El material conocido es acero 20 y la resistencia a la tracción es de 400 MPa. Intente calcular la flexión libre y corregir la fuerza de flexión respectivamente. Cuando utilice el dispositivo de prensa, intente seleccionar el tonelaje de prensa.

Solución: De la fórmula de la Tabla 4-6:

Al plegar libremente: F Z = b * t 2 σ b / (r + t) = 150 × 2 × 2 × 400 / (3 + 2) = 48.000 (N)

F S =C S F Z = 0,4 × 48.000 = 19.200 (N)

Entonces la potencia total del proceso es: F Z +FS S = 48.000 + 19.200 = 67,2 (KN) entonces el tonelaje del equipo: F press ≥ 1,2 (F Z +F S ) = 1,2 × 67, 2 = 80,64 ( KN).

Cuando se corrige la flexión, q puede tomarse como 50 MPa en la Tabla 4-7 y puede obtenerse a partir de la fórmula de la Tabla 4-6:

F J. = q * A = 50 × 166,8 × 150 = 1251 (KN)

Entonces el tonelaje del equipo: F press ≥ 1,2*F J. = 1,2 × 1251 = 1501,2 (KN).

Diseño del proceso de doblado

4.1 Análisis del proceso de flexión.

La capacidad de fabricación de la pieza doblada se refiere a si la forma, el tamaño, la precisión, los materiales y los requisitos técnicos de la pieza doblada cumplen con los requisitos tecnológicos del proceso de doblado, es decir, la adaptabilidad de la pieza doblada al proceso de doblado, un requisito de una perspectiva de diseño de producto.

- Requisitos de forma para piezas curvas

(1) Para evitar el desplazamiento durante el doblado, es necesario que la forma y el tamaño de la parte doblada sean lo más simétricos posible.

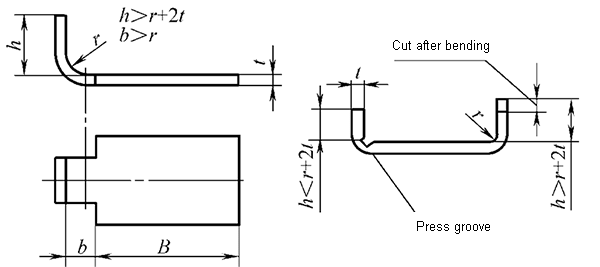

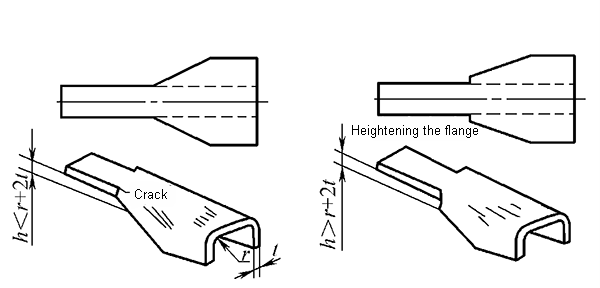

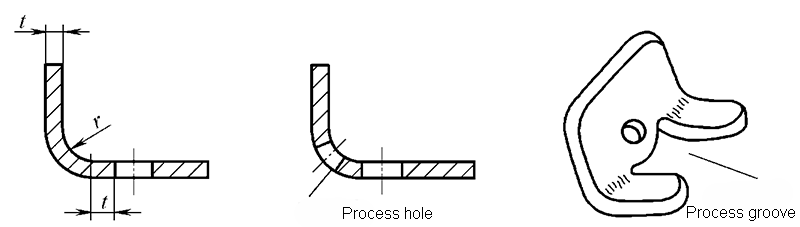

(2) Al doblar una sección del borde localmente, para evitar rasgar la raíz del pliegue, se debe cortar una ranura entre la parte doblada y la parte desplegada o se debe perforar el orificio del proceso antes de doblar.

(3) Agregue tiras de conexión y orificios de proceso de posicionamiento.

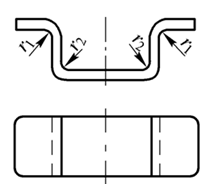

2. Requisitos dimensionales para piezas dobladas.

(1) El radio de curvatura no debe ser inferior al radio de curvatura mínimo.

(2) La altura del lado recto de la parte curva debe cumplir: h> r + 2t

(3) La distancia entre el borde del agujero de la parte doblada debe cumplir los siguientes requisitos:

- Requisitos de precisión para piezas dobladas.

La tolerancia dimensional de las piezas dobladas deberá cumplir con GB/T13914-2002,

Tolerancia de ángulo de acuerdo con GB/T13915-2002,

La tolerancia de posición sin marcar cumple con GB/T13916-2002,

La desviación límite de las dimensiones sin tolerancias está de acuerdo con GB/T15055-2007

- Requisitos de materiales para piezas curvas

El material de la pieza doblada debe tener buena plasticidad, un bajo coeficiente de elasticidad y un gran módulo de elasticidad.

- Requisitos para el dimensionamiento

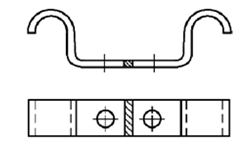

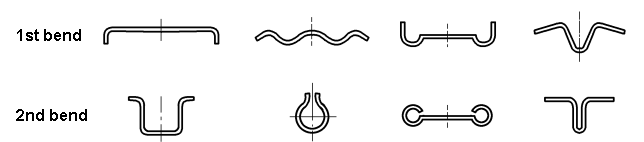

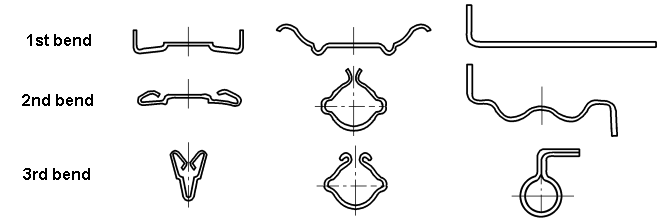

4.2 Disposición del proceso de piezas dobladas.

1) Piezas curvas simples: plegado simple. Piezas dobladas con formas complejas: Dos o más formas dobladas.

2) Doblar piezas con lotes grandes y pequeños: utilice un troquel progresivo o un troquel compuesto tanto como sea posible.

3) Cuando se requieren múltiples pliegues: doble ambos extremos primero y luego doble la parte central. El giro anterior debe tener en cuenta el posicionamiento fiable del último giro.

4) Cuando la forma de la pieza doblada no es simétrica: doblar lo más posible y luego cortar.

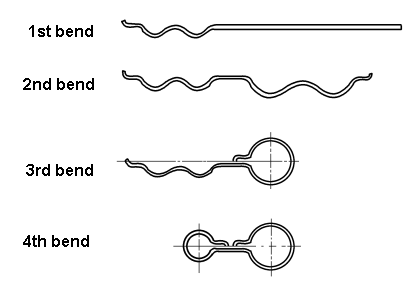

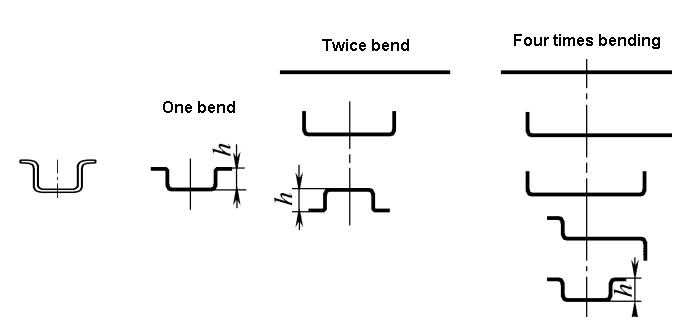

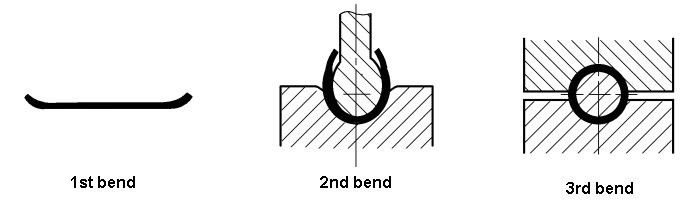

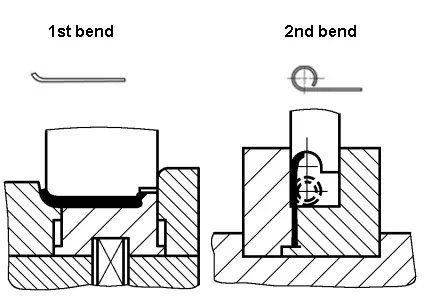

Disposición del proceso de piezas dobladas típicas.

Una curva

Doblar dos veces

triple curvatura

Cuatro curvas

Disposición flexible de piezas flexibles.

- Forma de la pieza de trabajo

- Requisitos de precisión

- Tamaño del lote

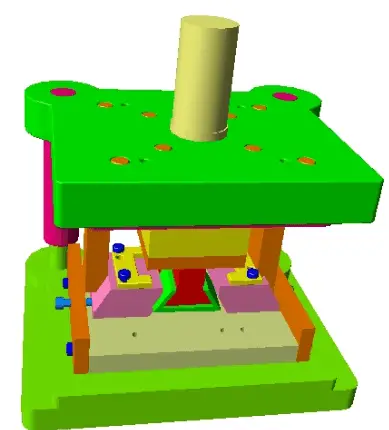

Diseño de moldes para doblar

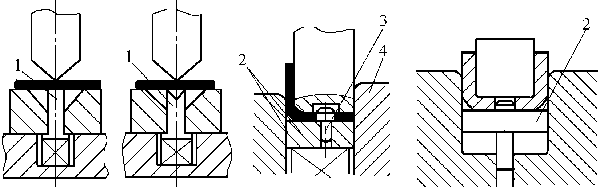

5.1 Tipo y estructura del molde de flexión

Según el grado de combinación de procesos, la matriz de doblado se puede dividir en:

- Troquel de doblado de proceso único

- Matriz de flexión compuesta

- Matriz de flexión progresiva

Según la forma de la pieza, la matriz de plegado se puede dividir en:

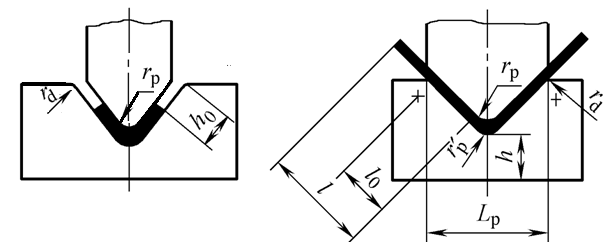

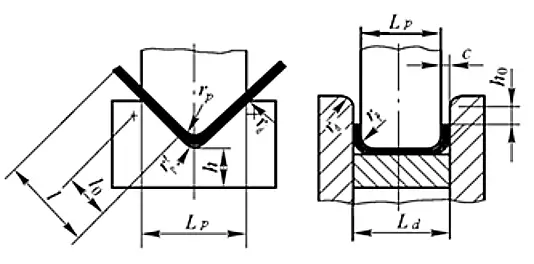

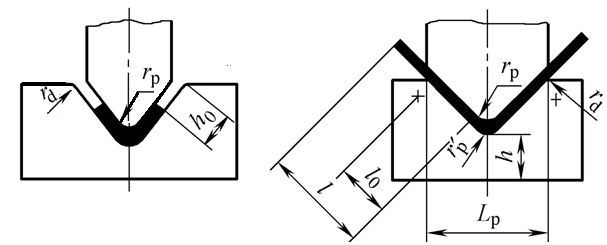

- Troquel de doblado en forma de V

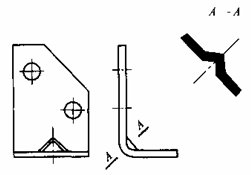

- Troquel de doblado en forma de L

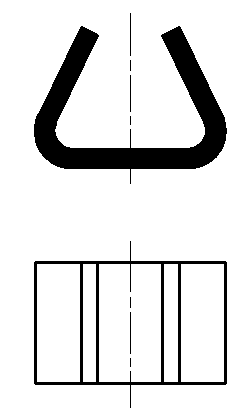

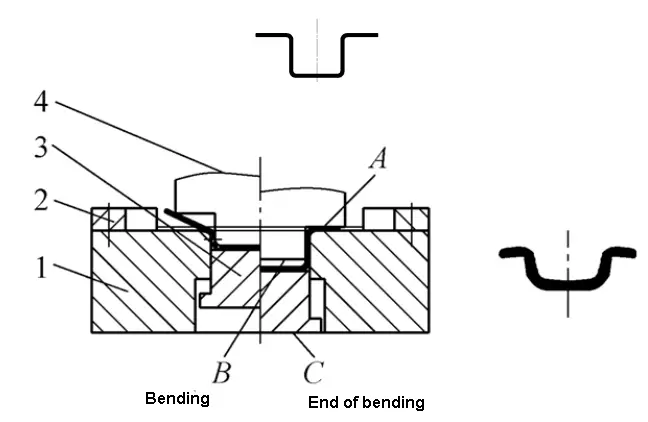

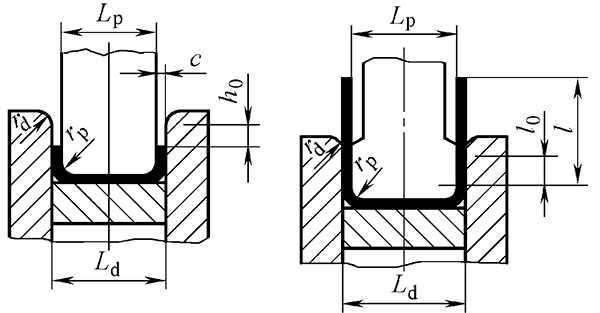

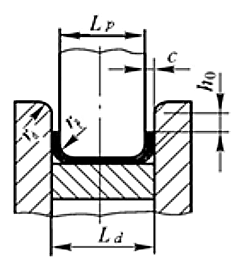

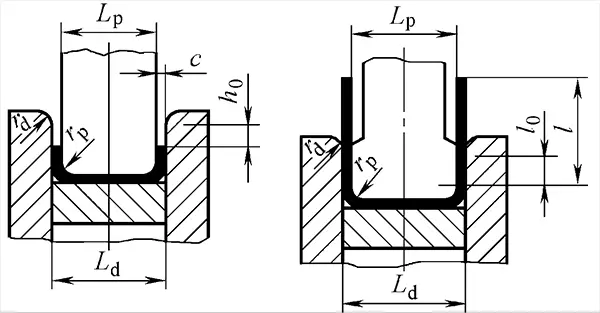

- Troquel de doblado en forma de U

- Matriz de flexión cuadrilátera

- Troquel de doblado en forma de Z

- Troquel de doblado redondo

- Molde de curvado para bisagra.

- …

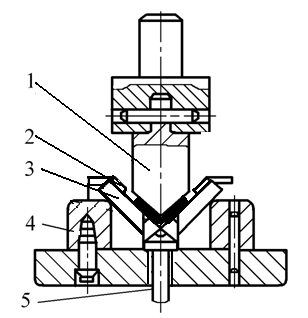

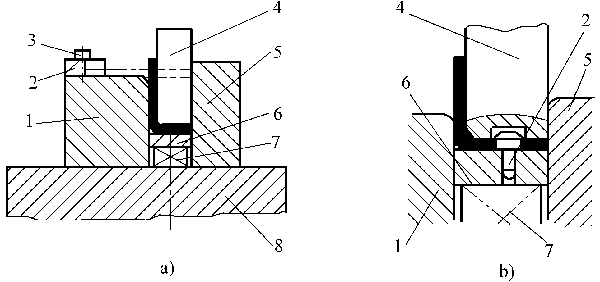

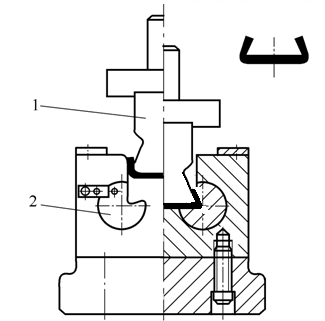

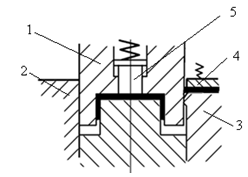

- Troquel de doblado en forma de V

Troquel de doblado de precisión en forma de V

- 1- puñetazo

- placa de 2 posiciones

- dado de 3 movimientos

- 4- placa de soporte

- 5- eyector

Troquel de doblado de precisión en forma de V

- Troquel de doblado en forma de L

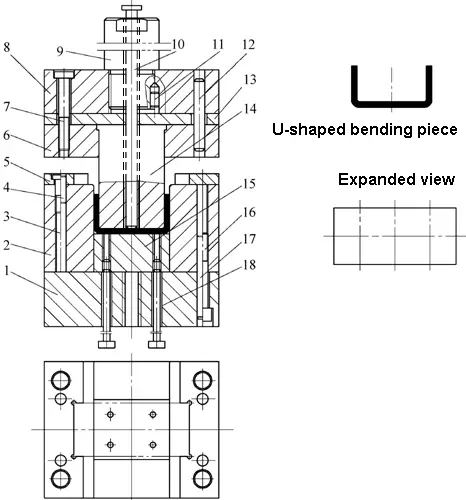

3. Troquel de doblado en forma de U

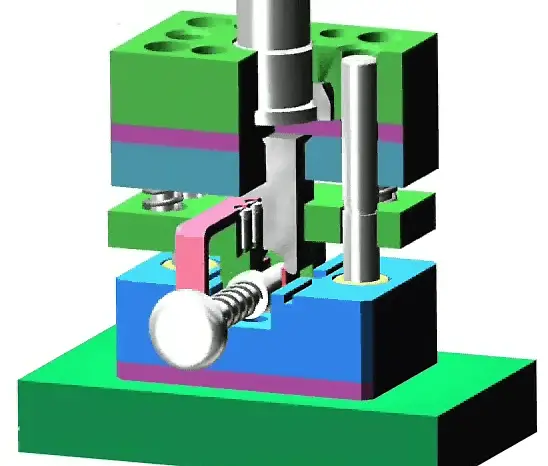

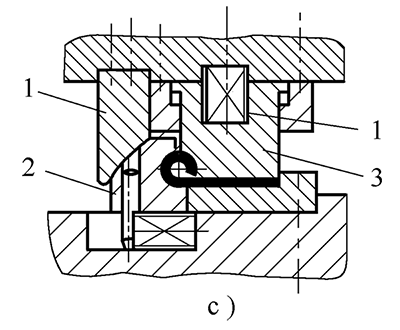

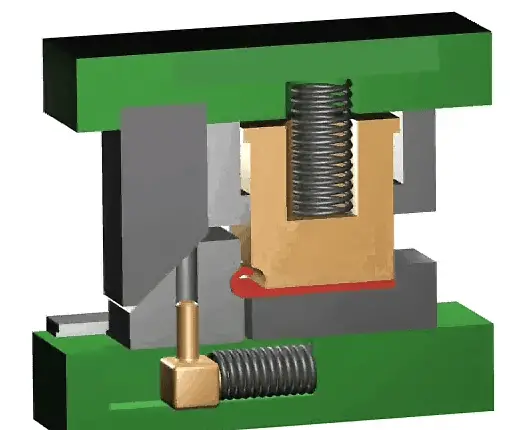

Matriz de doblado para piezas de ángulo cerrado

Troquel de doblado de ángulo cerrado-1

Troquel de doblado de ángulo cerrado-2

1 matriz macho 2 matriz hembra giratoria 3 resortes

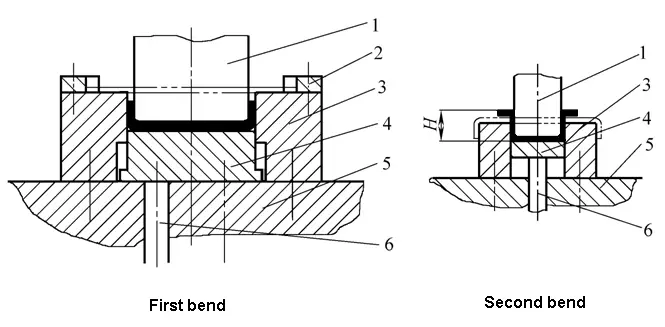

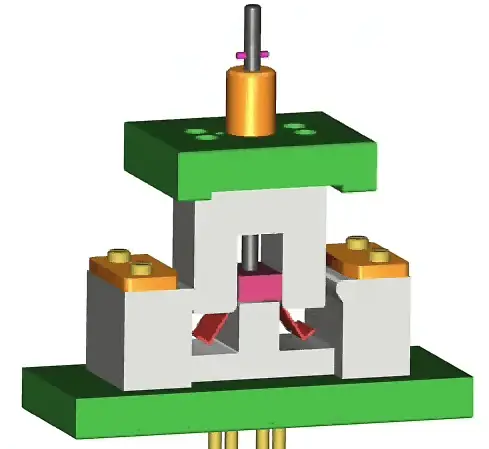

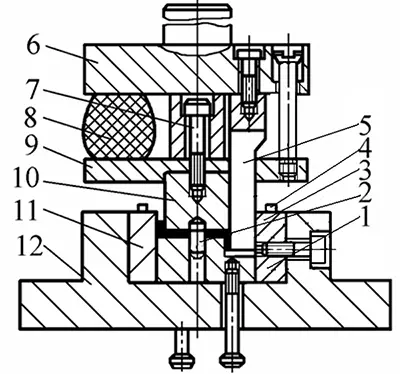

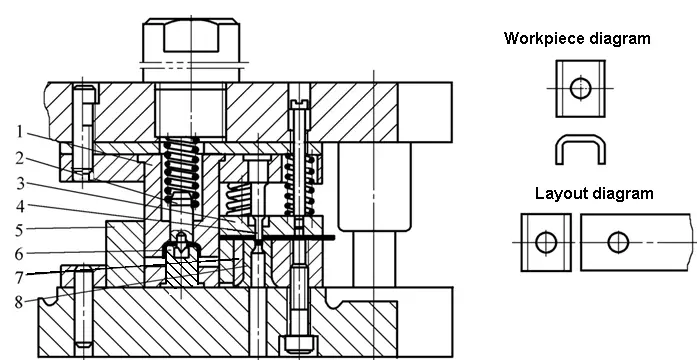

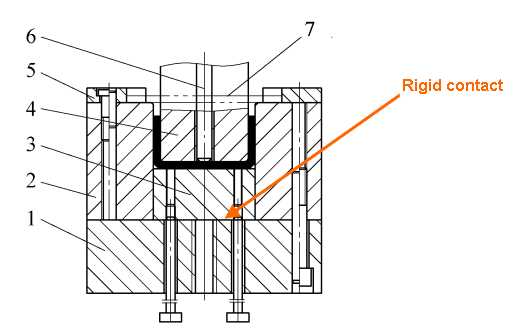

4. Matriz de flexión cuadrilátera

Molde de doblado de una sola vez que forma cuadriláteros

Matriz de doblado para formar cuadriláteros dos veces.

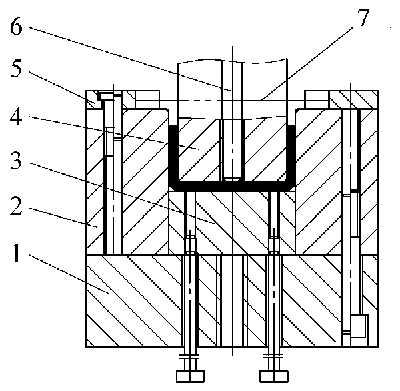

Matriz de flexión compuesta para cuadrilátero

- 1-Matriz cóncava y cóncava

- 2-Mujer muere

- 3-Puñetazo en movimiento

- 4-Eyector

- 5-Base del molde inferior

- placa de 6 posiciones

- bloque de 7 pulsos

- 8 manijas

Matriz de flexión compuesta para cuadrilátero

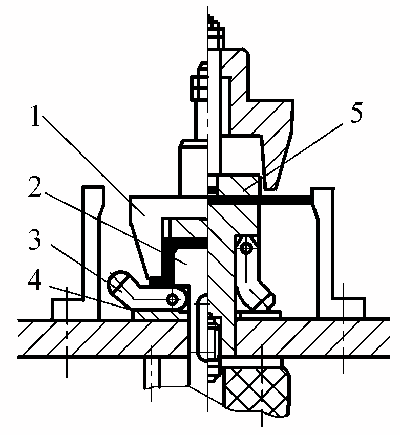

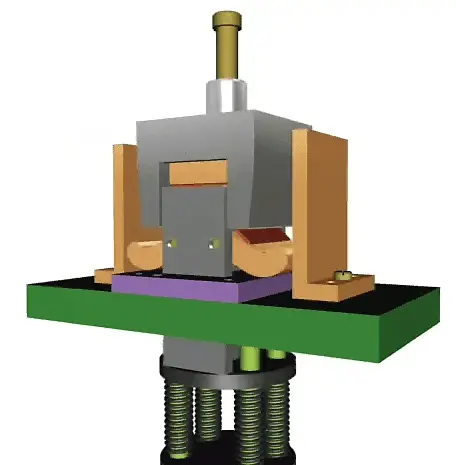

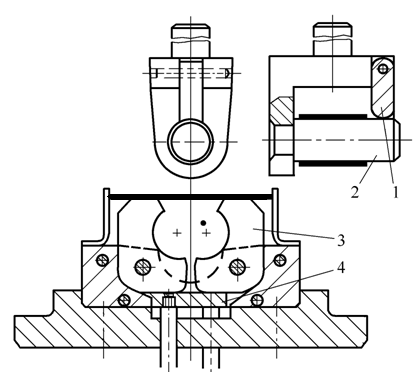

Molde de flexión cuadrilátero con péndulo.

- 1-morir

- Perforar 2 muebles

- Bloque de 3 péndulos

- 4-Placa de soporte

- Bloque 5 empujador

Troquel cóncavo Matriz de doblado cuadrilátero oscilante

- Troquel de doblado en forma de Z

Troquel de doblado simple en forma de Z

Matriz de doblado para doblar piezas en forma de Z en dos pasos

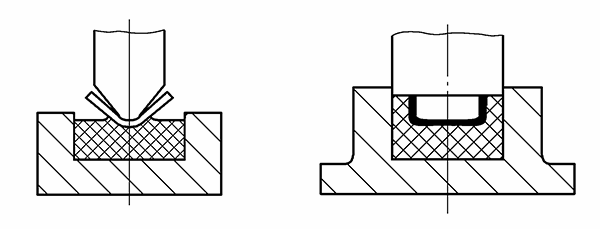

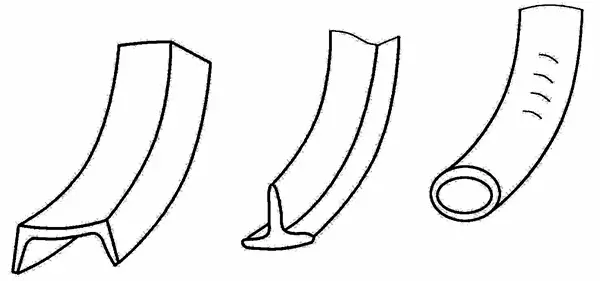

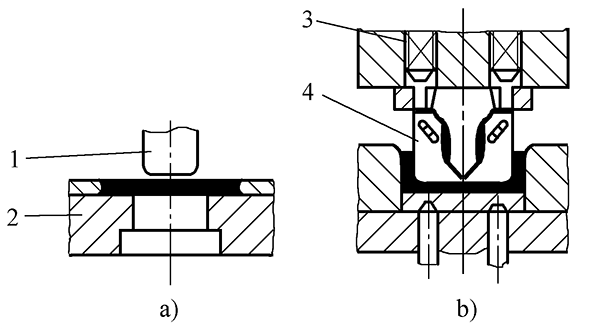

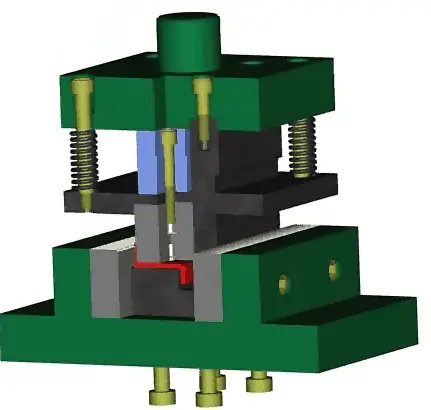

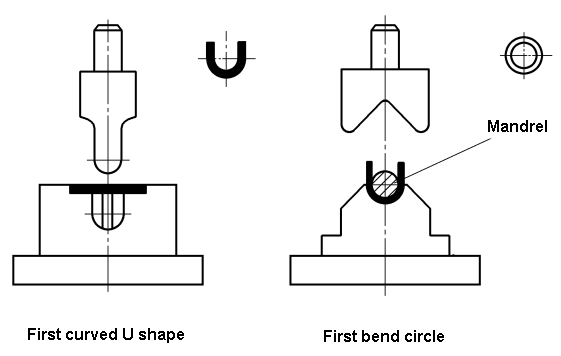

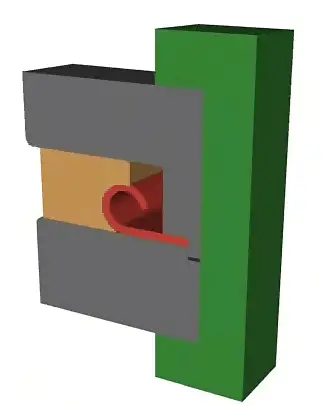

- Troquel de doblado redondo

Pliegue redondo y doble pliegue

Troquel de doblado redondo: una curva

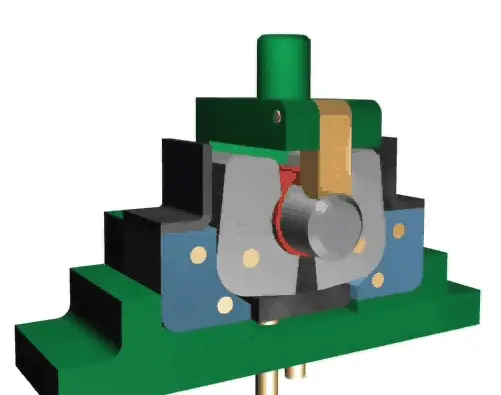

Matriz formadora de doblez simple para pieza circular con matriz giratoria

- 1- soporte

- 2 golpes

- 3 dados de equilibrio

- tablero de 4 eyectores

Troquel de formación de doblez simple para piezas redondas grandes con troquel oscilante

Dos procesos que doblan un gran círculo.

Tres pasos doblando un gran círculo.

- Molde de curvado para bisagra.

Troquel de doblez de pieza de bisagra

Troquel de doblado simple de pieza de bisagra

- Otros troqueles de flexión

(1) Molde compuesto para cortar y doblar

(2) Matriz de flexión progresiva

5.2 Diseño de piezas de molde de flexión

- Diseño de piezas

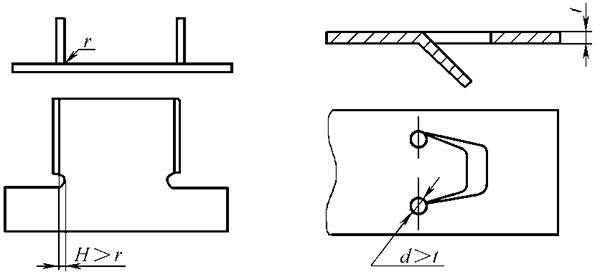

(1) Radio de filete de punzonado

(2) Radio de filete de troquel

(3) Profundidad del troquel

(4) Espacio libre para troqueles convexos y cóncavos

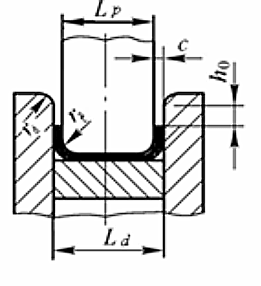

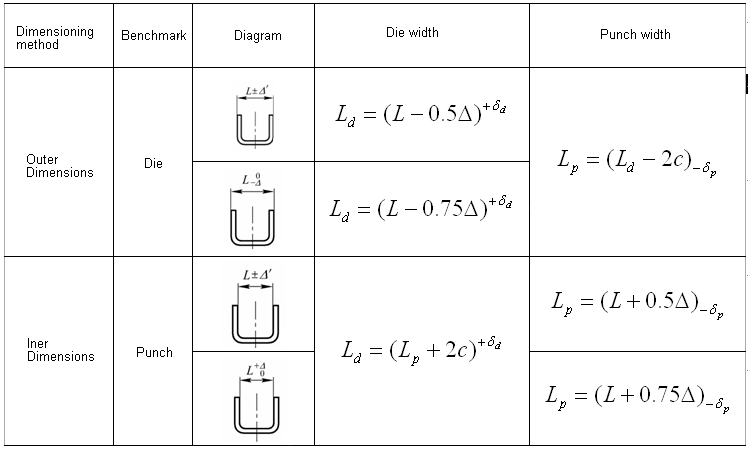

(5) Ancho de la matriz cóncava y convexa en forma de U

(1) Radio de filete de perforación

1) Cuando r≥r min se toma r p = r, donde r min es el radio de curvatura mínimo permitido por el material.

2) Cuando r

3) Cuando r/t > 10, se debe considerar el springback y corregir el radio del filete del punzón.

4) La parte inferior de la matriz de doblado en forma de V se puede abrir o retraer con un radio de ranura o filete: r' p = (0,6-0,8) (r p + t).

(2) Radio de filete de troquel

El tamaño del radio de la esquina del troquel afecta la resistencia a la flexión, la vida útil del troquel de doblado y la calidad de la pieza doblada durante el proceso de doblado.

- Cuando t≤2mm, r d = (3-6)t

- Cuando t = 2-4 mm, r d = (2-3) t

- Cuando t > 4 mm, r d = 2t

(3) Profundidad del troquel

(4) Aclaramiento de la matriz c convexa y cóncava

El tamaño del espacio entre la matriz macho y hembra afecta la fuerza de flexión, la vida útil de la matriz de flexión y la calidad de la pieza doblada.

- Placa de acero c=(05~1.15)t

- Metales no ferrosos c = (1 ~ 1,1)t

Cuando la precisión de la parte doblada es alta, el valor del espacio debe reducirse en consecuencia y se puede obtener c = t.

No es necesario diseñar el espacio de la matriz de la parte doblada en forma de V. Se puede conseguir ajustando la altura de cierre de la prensa.

(5) Ancho del troquel curvado cóncavo y convexo en forma de U

2.Diseño de piezas de posicionamiento.

Dado que la pieza en bruto alimentada al troquel de doblado es una sola pieza, las piezas de posicionamiento utilizadas en el troquel de doblado son placas o pasadores de posicionamiento.

3.Diseño de piezas de prensado, descarga y alimentación.

4.Diseño de piezas fijas

Incluyendo: mango de matriz, asiento de matriz superior, asiento de matriz inferior, poste guía, manguito guía, placa de respaldo, placa de fijación, tornillos, pasadores, etc., consulte el diseño de matriz ciega.

4 tipos de proceso de estampado de metal

- Estampado de metales y diseño de troqueles: supresión

- Estampado de metales y diseño de troqueles: doblado.

- Estampado de metal y diseño de troqueles: estampado profundo

- Estampado de metales y diseño de troqueles: conformado