Las plegadoras son capaces de lograr mucho, pero todavía existen desafíos relacionados con la producción de piezas de alta calidad. En esta discusión, exploraremos los diferentes tipos de flexiones.

Para lograr un proceso de plegadora reproducible y confiable, es necesario tener una combinación de la plegadora y sus herramientas.

Una prensa plegadora generalmente consta de dos robustos marcos en C que forman los lados de la máquina, conectados en la parte inferior por una mesa masiva y en la parte superior por una viga superior móvil. Sin embargo, también es posible la configuración opuesta.

La herramienta inferior se apoya sobre la mesa mientras que la herramienta superior se fija a la viga superior. En las plegadoras hidráulicas, que son la mayoría de las máquinas producidas hoy en día, la viga superior se mueve a través de dos cilindros hidráulicos sincronizados fijados a los bastidores C.

Las capacidades de la plegadora están definidas por varias características, incluida la presión o el tonelaje, la longitud de trabajo, la distancia al tope trasero, la altura de trabajo y la carrera. La velocidad a la que opera el haz superior varía típicamente de 1 a 15 mm/s.

Cada vez más, las plegadoras están equipadas con topes traseros multieje controlados por computadora y sensores mecánicos y ópticos para realizar ajustes durante el proceso de plegado. Estos sensores miden el ángulo de plegado durante el ciclo de plegado y transmiten datos en tiempo real a los controles de la máquina, que ajustan los parámetros del proceso en consecuencia.

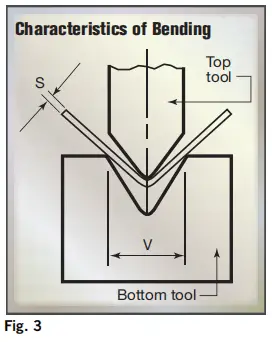

En última instancia, la flexión de la plegadora es una combinación de factores que involucran la geometría de la herramienta superior (siendo el ángulo del punzón y el radio de la punta del punzón los parámetros más importantes), la geometría de la herramienta inferior (particularmente el ancho de la abertura en V, el ángulo V y los radios de curvatura de la apertura V) y la fuerza de presión y velocidad de la plegadora.

2 tipos de flexiones

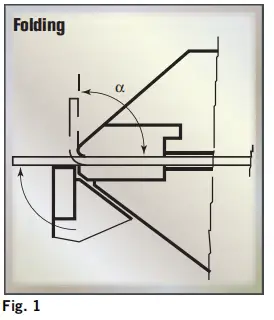

Duplicación

Durante el proceso de plegado, el lado más largo de la chapa se sujeta entre dos vigas de sujeción. Luego la viga doblada se eleva y dobla la parte extendida de la lámina alrededor de un perfil doblado, como se muestra en la Figura 1.

En las máquinas dobladoras modernas, la viga dobladora es capaz de formar tanto hacia arriba como hacia abajo, lo cual es una ventaja significativa al crear piezas complejas con ángulos de flexión positivos y negativos.

El ángulo de plegado resultante está determinado por el ángulo de plegado de la viga doblada, la geometría de la herramienta y las propiedades del material.

El plegado completo ofrece una ventaja significativa porque las hojas grandes se pueden manipular con relativa facilidad, lo que hace que esta técnica sea sencilla de automatizar. Además, al doblar, el riesgo de dañar la superficie de la chapa es mínimo.

Sin embargo, un factor limitante de la flexión es que el movimiento de la viga curva requiere suficiente espacio y tiempo de procesamiento.

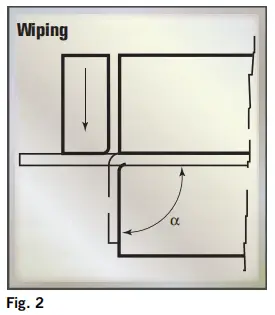

Limpiar

Durante el proceso de limpieza, la lámina se vuelve a fijar entre las vigas de fijación. Luego, la herramienta dobla la parte que sobresale de la hoja alrededor del perfil de plegado moviéndose hacia arriba y hacia abajo, como se muestra en la Figura 2.

En comparación con el doblado, la limpieza es una técnica más rápida para doblar, pero también aumenta el riesgo de rayones u otros daños a la hoja a medida que la herramienta se mueve sobre la superficie de la hoja. Este riesgo es especialmente alto si la flexión implica ángulos agudos.

La limpieza se utiliza habitualmente para fabricar productos tipo panel con pequeños bordes perfilados. Con herramientas especiales, esta técnica se puede realizar fácilmente en plegadoras.

4 variaciones de flexiones

Cuando se trata de doblar, existen cuatro variaciones: doblar al aire, colocar, acuñar y doblar en tres puntos.

La característica del doblado es que la hoja es presionada por una herramienta superior en la abertura de la herramienta inferior, como se muestra en la Figura 3.

Como resultado del proceso de plegado, la chapa de cada lado del plegado se levanta, lo que puede provocar problemas como combado y plegado, especialmente en chapas de gran tamaño.

En estos casos, generalmente es preferible doblar o limpiar, aunque también se pueden utilizar soportes de seguimiento de hojas con la plegadora para aliviar estos problemas.

Cuando la flexión implica ángulos tanto positivos como negativos, la flexión ofrece más flexibilidad que otras técnicas.

Una de las ventajas importantes de utilizar plegadoras es la mayor velocidad y flexibilidad que ofrecen.

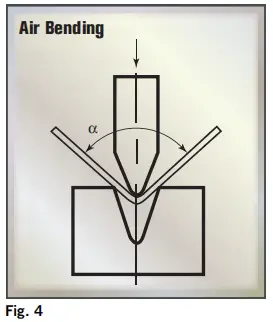

Doblado al aire (doblado parcial)

El curvado por aire es el tipo de curvado más utilizado gracias a importantes mejoras introducidas en las nuevas máquinas curvadoras, que ofrecen un mejor control de la recuperación elástica de la chapa.

Este tipo de plegado se utiliza cuando hay aire entre la chapa y la V del troquel. El nombre “doblado parcial” proviene del hecho de que la chapa entra en contacto parcialmente con las herramientas superior e inferior, es decir, sólo en tres puntos durante el proceso de doblado.

Con el doblado por aire, la herramienta superior presiona una hoja en la abertura en V de la herramienta inferior hasta una profundidad predeterminada, pero sin tocar la parte inferior de la herramienta, como se muestra en la Figura 4.

El plegado por aire es un tipo de plegado de tres puntos, en el que sólo los radios de curvatura de las herramientas superior e inferior entran en contacto con la chapa. No es necesario que el radio de punzón de la herramienta superior y el ángulo en V de la herramienta inferior sean iguales. En algunos casos, una abertura cuadrada reemplaza la abertura en V en la herramienta inferior, especialmente con las herramientas inferiores ajustables actuales.

La combinación de herramientas superiores e inferiores se puede aplicar universalmente, permitiendo producir diferentes productos y formas de perfiles con una sola combinación, simplemente ajustando la profundidad de la carrera de la prensa. En otras palabras, se puede utilizar una única combinación de herramientas para doblar múltiples materiales y espesores en múltiples ángulos de plegado, lo que hace que el doblado con aire sea una técnica altamente flexible.

Esto también significa que la cantidad de cambios de herramienta necesarios puede ser limitada, lo que aumenta considerablemente la productividad.

El doblado por aire tiene otra ventaja: se requiere menos fuerza de doblado, lo que permite herramientas más pequeñas y menos voluminosas y proporciona flexibilidad de diseño adicional.

Sin embargo, una limitación de esta técnica es que es menos precisa que los procesos en los que la lámina mantiene pleno contacto con la herramienta durante todo el proceso de doblado. La profundidad de carrera debe ser muy precisa y las variaciones en el espesor de la lámina y el desgaste local de las herramientas pueden provocar desviaciones inaceptables.

Además, las variaciones en las propiedades del material pueden afectar el ángulo de curvatura resultante debido al retorno elástico.

El curvado al aire requiere un cierto ancho para la abertura en forma de V, que varía según el espesor de la lámina. Para láminas con un espesor de hasta 3 mm el valor es 6 veces el espesor del material, mientras que para láminas con un espesor superior a 10 mm el valor es 12 veces el espesor del material. Una regla general es V = 8S.

La flexión por aire proporciona una precisión de ángulo de aproximadamente ±0,5 grados. Sin embargo, el radio de curvatura no está determinado por la forma de la herramienta, sino por la elasticidad del material. Normalmente, el radio de curvatura está entre 1S y 2S.

Debido a su flexibilidad y bajo tonelaje, el curvado con aire se está convirtiendo en la técnica de conformado preferida entre los fabricantes. Sin embargo, las variaciones en el espesor de la lámina, el desgaste local de las herramientas superiores e inferiores y las propiedades del material pueden provocar desviaciones en la precisión del ángulo.

Medidas especiales como sistemas de medición de ángulos, abrazaderas, sistemas de coronación ajustables en los ejes X e Y y herramientas resistentes al desgaste pueden ayudar a resolver estos problemas de calidad.

Beneficios:

- El doblado por aire permite la producción de una amplia gama de ángulos utilizando herramientas con ángulos agudos. Por ejemplo, puede utilizar un punzón de 30° y una matriz de 30° para doblar perfiles en cualquier ángulo entre 30° y 180°;

- El doblado por aire es más rápido que otros tipos de doblado debido a la carrera del punzón más corta;

- La recuperación elástica se logra llevando la punta del punzón más profundamente en la V del troquel y acercándola en un ángulo en lugar de aumentar la fuerza de flexión o el soporte;

- La fuerza de flexión requerida es menor que otros tipos de flexión gracias a la opción de elegir una matriz en V más ancha;

- Hay menos marcas en la chapa debido al rozamiento con las herramientas;

- Las herramientas y la prensa sufren menos desgaste;

- El curvado por aire permite el uso de máquinas curvadoras de baja fuerza. Los costes son menores y por tanto el curvado por aire es un tipo de curvado económico.

Desventajas:

- La precisión del ángulo con el doblado por aire es menor que con otros tipos de doblado. La tolerancia es de 3/4 de grado (45′);

- El radio de curvatura interno no es muy preciso. De hecho, la punta produce una elipse;

- Debido a que la chapa no cede, el retorno elástico es mayor y menos predecible que con otros tipos de flexión. Por lo tanto, el ángulo de la herramienta debe seleccionarse teniendo en cuenta la necesidad de ir un grado o más más allá del ángulo requerido.

- Si hay agujeros cerca de la línea de pliegue, se deformarán.

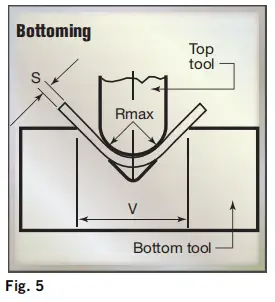

Asentamiento

El fondo es una variación del doblado por aire que implica presionar una hoja contra las pendientes de la abertura en V en la herramienta inferior (ver Fig. 5), mientras se permite que el aire quede atrapado entre la hoja y la parte inferior de la abertura en V.

Durante el asentamiento, el punzón golpea la parte inferior del troquel en V y presiona la lámina de metal contra los lados del troquel. Este tipo de curvado es adecuado para perfiles precisos ya que su precisión y consistencia son superiores a las del curvado con aire.

La mayor calidad se debe a que durante la colocación la chapa queda presionada entre los útiles superior e inferior y, por tanto, el radio interno se concentra en la zona de plegado.

Esto da como resultado un radio más preciso, la chapa cede más y, en consecuencia, el retorno elástico es menor.

La elección de la herramienta es fundamental para la colocación, ya que los operadores deben identificar el mejor ángulo para el punzón y la matriz y la recuperación elástica esperada para obtener el ángulo de perfil requerido. El punzón y la matriz deben tener el mismo ángulo para obtener un buen resultado de plegado.

En este caso, el radio del punzón y el ángulo de la abertura en V están directamente relacionados en la parte inferior, lo que significa que no ofrece la misma flexibilidad que el curvado por aire.

Cada ángulo de plegado y espesor de la hoja requiere un juego de herramientas separado, y lo mismo generalmente se aplica a diferentes materiales debido a las variaciones en la recuperación elástica y la compensación de la herramienta requerida.

Para la parte inferior, el ancho ideal de la abertura en V (no se pueden utilizar aberturas en U) es 6S para láminas de hasta 3 mm de espesor, y aumenta a 12S para láminas de más de 12 mm de espesor.

Nuevamente, la regla general es: V=8S.

El radio de curvatura mínimo aceptable para chapas de acero oscila entre 0,8S y 2S, aunque la calidad del material influye.

En el caso de materiales blandos como las aleaciones de cobre, el radio del ángulo de curvatura puede ser mucho menor, siendo posible un límite inferior de 0,25S.

Cuando se trata de radios de curvatura mayores, la colocación requiere aproximadamente el mismo tonelaje que la curvatura por aire.

Sin embargo, para radios más pequeños, la colocación requiere una fuerza que puede ser hasta cinco veces mayor que la flexión con aire, lo que puede conducir a una mayor precisión.

El ángulo de curvatura resultante lo determina enteramente la herramienta, excepto la recuperación elástica, que se puede corregir.

Vale la pena señalar que el asentamiento generalmente resulta en una menor recuperación elástica que la flexión por aire.

En teoría, la colocación puede lograr precisiones angulares de hasta ±0,25 grados.

Sin embargo, debido a la creciente capacidad de control y ajuste de las plegadoras, incluso en máquinas más baratas, el doblado por aire se está convirtiendo en el método preferido cuando se trata de colocación.

Beneficios:

- Buena precisión usando poca fuerza.

- Buena repetición de flexión en el caso de grandes tiradas de producción;

- Retorno elástico bajo

- Si hay agujeros cerca de la línea de plegado, se presionarán entre las herramientas durante la colocación, por lo que no se deformarán como ocurre en el plegado al aire;

- La tolerancia es de aproximadamente medio grado.

Desventajas:

- Corregir el ángulo moviendo el punzón hacia abajo es imposible, ya que el punzón ya está en la parte inferior en forma de V;

- La colocación sólo se puede utilizar para curvas con ángulos entre 80° y 90°;

- Se requieren kits de herramientas dedicados a un perfil específico;

- La apariencia del perfil no es tan buena.

Acuñación

La gente puede encontrar este nombre extraño. En realidad, la acuñación se refiere al proceso de “perforar monedas de metal”, en el que cada pieza es idéntica a todas las demás en forma y tamaño.

Por esta razón, se puede utilizar “acuñación” en el proceso de doblado para indicar un método para obtener resultados muy precisos de manera consistente.

El acuñado requiere de cuatro a cinco veces la fuerza necesaria para doblar el aire y, por lo tanto, se requiere una prensa plegadora y herramientas pesadas.

Al acuñar, el punzón y el troquel deben tener el mismo ángulo que requiere el perfil, por lo tanto, en el caso de un doblez de 90°, se debe utilizar un punzón de 90° y un troquel de 90° sin permitir retorno elástico.

El ancho de la matriz V es menor para el acuñado que para el doblado por fondo y por aire y, idealmente, debería ser cinco veces el espesor de la chapa.

Este parámetro evita que la punta del punzón penetre demasiado en la chapa debido al radio interno más pequeño.

No se recomienda el acuñado para espesores superiores a 2 mm para evitar daños en la plegadora, herramientas o chapa.

Al acuñar, la herramienta superior aplasta la hoja dentro de la abertura de la herramienta inferior, hasta el fondo de la abertura en forma de V (ver Fig. 6).

El acuñamiento requiere mucha más fuerza que el doblado y el asentamiento por aire, típicamente de 5 a 10 veces más tonelaje y, a veces, hasta 25 a 30 veces más. Sin embargo, ofrece la ventaja de proporcionar un alto nivel de precisión.

Debido a la inmensa presión aplicada por la punta del punzón sobre el material, se produce una deformación permanente en toda la sección transversal de la lámina, con el retorno elástico prácticamente eliminado. Debido a que el ángulo del punzón y del troquel en V son idénticos, se puede elegir fácilmente el ángulo de curvatura deseado y las variaciones en el espesor de la lámina y las propiedades del material tienen poco o ningún impacto en los resultados del acuñado.

La alta fuerza y la deformación permanente implican que el radio interno mínimo alcanzable, comenzando en 0,4S, es menor que con aire y fondo, y el ancho de apertura en V generalmente requiere alrededor de 5S. Una abertura en V más amplia requeriría una mayor profundidad para lograr el mismo ángulo de flexión.

En general, el acuñado es más caro que el curvado y la colocación al aire y, por lo tanto, se utiliza esporádicamente, normalmente sólo para láminas delgadas.

Beneficios:

- Resultados consistentes

- Tolerancia muy estrecha de un ángulo (1/4 de grado)

- Posibilidad de doblar láminas metálicas con grandes tolerancias de espesor.

- La punta del punzón penetra con gran fuerza en el material y elimina la recuperación elástica de la chapa:

- Posibilidad de obtener radios muy pequeños (la mitad del espesor de la chapa).

Desventajas:

- Presione el freno y las herramientas se desgastarán rápidamente;

- Mal aspecto del plato;

- Sólo para ángulos de hasta 90°

- No aplicable para láminas de metal de espesor superior a 2 mm.

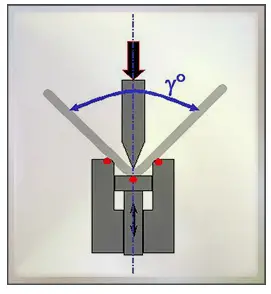

Flexión de tres puntos

La flexión de tres puntos es una técnica de flexión relativamente nueva que algunos consideran una variación especial de la flexión de aire.

Esta técnica implica el uso de un troquel especial donde la altura de la herramienta inferior se puede ajustar con precisión mediante un servomotor. La lámina se curva a lo largo de los radios de curvatura de la matriz hasta que toca el fondo, disminuyendo el ángulo de curvatura a medida que aumenta la profundidad del fondo de la matriz.

La altura del troquel inferior se puede determinar con mucha precisión (±0,01 mm), realizándose correcciones entre el ariete y la herramienta superior mediante una almohadilla hidráulica para compensar las desviaciones en el espesor de la lámina. Como resultado, el proceso puede lograr ángulos de curvatura con una precisión inferior a 0,25 grados.

Las ventajas del doblado de tres puntos incluyen una alta flexibilidad combinada con una alta precisión de doblado. Sin embargo, los obstáculos incluyen los altos costos y una gama limitada de herramientas disponibles. Por tanto, esta técnica se limita actualmente a nichos de mercado muy exigentes, donde los costes adicionales se compensan con las ventajas declaradas.

1comentario

Gostei