En comparación con el mecanizado de superficies cilíndricas externas, las condiciones para el mecanizado de orificios son mucho peores, lo que hace que las operaciones de orificios sean más desafiantes que el mecanizado cilíndrico externo. Esto es debido a:

1) El tamaño de la herramienta de mecanizado de orificios está restringido por las dimensiones del orificio, lo que genera una baja rigidez, lo que puede provocar fácilmente flexión, deformación y vibración.

2) Al mecanizar agujeros con una herramienta de tamaño fijo, el tamaño del agujero mecanizado generalmente depende directamente del tamaño de la herramienta. Cualquier error de fabricación o desgaste de la herramienta afectará directamente la precisión del orificio mecanizado.

3) Durante el mecanizado de agujeros, el área de corte está dentro de la pieza de trabajo, lo que da como resultado condiciones deficientes de eliminación de viruta y disipación de calor, lo que dificulta el control de la precisión del mecanizado y la calidad de la superficie.

1. Perforación y escariado

(1) Perforación

La perforación es la operación principal para realizar agujeros en materiales sólidos, con un diámetro de perforación típico de menos de 80 mm. Hay dos métodos de perforación: rotación de broca y rotación de pieza de trabajo.

Los errores producidos por estos métodos son diferentes.

En el método de rotación de la broca, el eje central del orificio puede desviarse o desalinearse debido a bordes cortantes asimétricos y una rigidez insuficiente de la broca, aunque el diámetro permanece esencialmente sin cambios.

Por el contrario, con el método de rotación de piezas, cualquier desalineación de la broca provocará cambios de diámetro, pero el eje central del agujero permanece recto.

Las herramientas de perforación comunes incluyen brocas helicoidales, brocas centrales y brocas profundas. La más utilizada es la broca helicoidal, con especificaciones de diámetro que oscilan entre Φ0,1 y 80 mm.

Debido a limitaciones de diseño, las brocas tienen baja rigidez a la flexión y torsión. Junto con un centrado deficiente, la precisión de perforación generalmente está entre IT13 y IT11.

La rugosidad de la superficie también es relativamente alta, normalmente entre Ra 50 y 12,5 μm. La perforación se utiliza principalmente para orificios con requisitos de calidad más bajos, como orificios para tornillos, orificios inferiores roscados y orificios para aceite.

Para agujeros que requieran mayor precisión y calidad superficial se deben aplicar operaciones posteriores como escariado, taladrado o rectificado.

(2) Ampliación

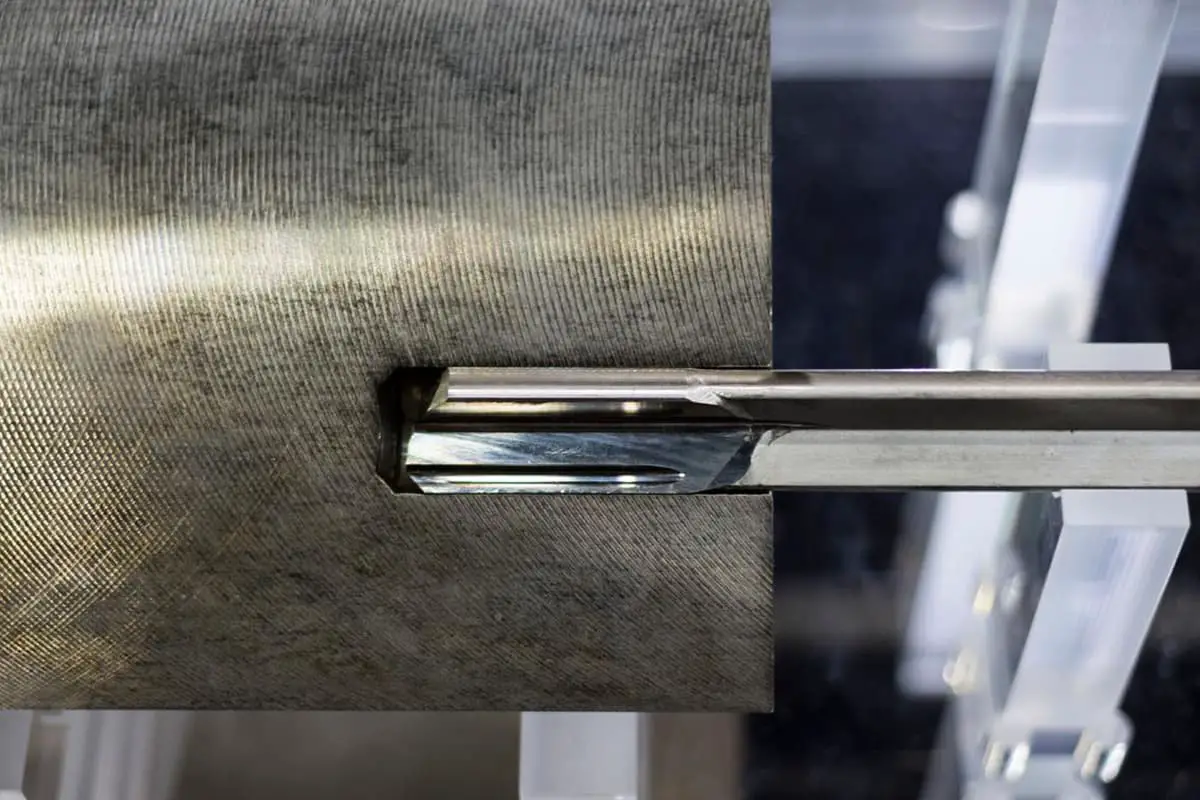

El escariado se utiliza para procesar agujeros ya perforados, fundidos o forjados para aumentar su diámetro y mejorar su calidad de mecanizado.

Puede servir como paso de premecanizado para el mecanizado de agujeros de precisión o como proceso final para agujeros con menores requisitos. Los escariadores se parecen a las brocas helicoidales, pero tienen más dientes y no tienen bordes transversales.

En comparación con la perforación, el escariado tiene las siguientes características:

1) Los escariadores tienen múltiples dientes (3-8) que garantizan una mejor guía y un corte más estable.

2) Sin bordes transversales, los escariadores proporcionan mejores condiciones de corte.

3) Debido a tolerancias de mecanizado más pequeñas, las ranuras de la viruta pueden ser menos profundas y el núcleo del escariador puede ser más grueso, lo que garantiza una mayor resistencia y rigidez.

La precisión del escariado generalmente está entre IT11~IT10, con una rugosidad de la superficie que oscila entre Ra 12,5~6,3μm. El escariado se utiliza a menudo para agujeros con diámetros inferiores a 30 mm.

Para agujeros de mayor diámetro (D ≥30 mm), se utiliza inicialmente una broca más pequeña (0,5-0,7 veces el diámetro del agujero), seguida del escariador correspondiente para mejorar la calidad y la eficiencia del mecanizado.

Además de los agujeros cilíndricos, se pueden utilizar escariadores especiales para mecanizar agujeros avellanados y caras planas. Por lo general, cuentan con una columna guía que utiliza un orificio premecanizado como guía.

2. Aburrido

El mandrinado es uno de los métodos de mecanizado de precisión para agujeros y se aplica ampliamente en la fabricación.

Para agujeros más pequeños, en comparación con el rectificado cilíndrico interno y el mandrinado de precisión, el escariado es un método más económico y práctico.

(1) Herramientas aburridas

Las herramientas de perforación suelen ser de dos tipos: manuales y mecánicas. Las herramientas manuales tienen un mango recto con una parte de trabajo más larga, lo que proporciona una mejor orientación. Las herramientas operadas por máquina vienen con un diseño de mango o casquillo. Las herramientas de mandrinado pueden mecanizar agujeros cilíndricos y cónicos.

(2) Procesos y aplicaciones aburridos

La cantidad de material restante para perforar influye significativamente en la calidad del agujero. Demasiado material aumenta la carga y el desgaste de la herramienta, lo que resulta en un acabado superficial y una tolerancia dimensional deficientes.

Muy poco material no eliminará las marcas de la herramienta de la operación anterior y no mejorará la calidad del agujero.

Generalmente, el mandrinado en desbaste requiere una tolerancia de 0,35 ~ 0,15 mm, mientras que el mandrinado fino requiere 0,15 ~ 0,05 mm.

Para evitar la acumulación de viruta, el mandrinado suele utilizar velocidades de corte más bajas (para herramientas de acero de alta velocidad que trabajan en acero y hierro fundido, v<8m/min).

La velocidad de avance depende del diámetro del orificio; los orificios más grandes requieren velocidades de avance más altas, generalmente entre 0,3 y 1 mm/r para herramientas de acero rápido y hierro fundido.

Los fluidos de corte adecuados son esenciales durante la perforación para el enfriamiento, la lubricación y la eliminación de virutas para evitar la acumulación de virutas y garantizar una eliminación oportuna de las mismas.

En comparación con el rectificado y el mandrinado de precisión, el escariado ofrece tasas de producción más altas y un mantenimiento de precisión más sencillo.

Sin embargo, la ampliación no puede corregir errores de posicionamiento en el eje del agujero, lo que debe estar garantizado por la operación anterior. El escariado no es adecuado para agujeros escalonados y agujeros ciegos.

La precisión de los orificios fresados generalmente está entre IT9 ~ IT7, con una rugosidad de la superficie que oscila entre Ra 3,2 ~ 0,8 μm.

Para orificios de tamaño mediano que requieren mayor precisión (como IT7), una secuencia de perforación, escariado y orificio es un enfoque de fabricación típico.

3. Trepanación

La trepanación es un método de mecanizado que amplía los agujeros prefabricados utilizando una herramienta de corte. Esta operación se puede realizar tanto en trepanadora como en torno.

1. Métodos de trepanación

Hay tres métodos distintos de trepanación.

1) La pieza gira mientras la herramienta avanza linealmente. Este método se utiliza principalmente en tornos.

Una característica de este método es que la línea central del orificio mecanizado se alinea con el eje de rotación de la pieza.

La circularidad del orificio depende principalmente de la precisión de rotación del husillo principal del torno, mientras que el error geométrico axial está influenciado por la precisión de la dirección de avance de la herramienta con respecto al eje de rotación de la pieza de trabajo.

Este método es ideal para mecanizar agujeros que requieren concentricidad con superficies externas.

2) La herramienta gira mientras la pieza avanza linealmente. El husillo de la trepanadora impulsa la rotación de la herramienta y la mesa de trabajo mueve la pieza hacia adelante.

3) La herramienta gira y avanza simultáneamente. En este método, la longitud saliente de la barra de trepanación cambia, provocando diferentes fuerzas y deformaciones en la barra. El diámetro del orificio cerca de la carcasa del husillo es mayor que el más alejado, lo que da como resultado un orificio cónico.

Además, a medida que aumenta la longitud del saliente, también aumentan las deformidades por flexión debidas al peso del husillo, provocando flexión en el eje del orificio mecanizado. Este método sólo es adecuado para agujeros más cortos.

2. Trepanación con diamantes

En comparación con la trepanación general, la trepanación con diamante presenta menos cortes posteriores, velocidades de avance más bajas y velocidades de corte más altas.

Puede lograr una alta precisión de mecanizado (IT7 a IT6) y un acabado superficial muy suave (Ra entre 0,4 y 0,05 μm). Inicialmente, la trepanación con diamante se realizaba con herramientas de diamante, pero ahora se utilizan habitualmente herramientas de carburo de tungsteno, CBN y diamante sintético.

Se utiliza principalmente para metales no ferrosos, pero también se puede utilizar para hierro fundido y acero.

Los parámetros de corte estándar para la trepanación con diamante son:

- Corte posterior para pretrepanación: 0,2 a 0,6 mm,

- Trepanación final: 0,1 mm;

- Velocidad de avance: 0,01 a 0,14 mm/rev;

- Velocidades de corte: de 100 a 250 m/min para fundición, de 150 a 300 m/min para acero y de 300 a 2.000 m/min para metales no ferrosos.

Para garantizar una alta precisión y calidad superficial en el trepanado con diamante, la máquina (trepanadora de diamante) debe tener una alta precisión geométrica y rigidez.

El cojinete del husillo principal suele utilizar cojinetes de bolas de contacto angular precisos o cojinetes deslizantes hidrostáticos, y los componentes giratorios de alta velocidad deben equilibrarse con precisión.

Además, el mecanismo de alimentación debe funcionar con mucha suavidad para garantizar un movimiento de alimentación constante y de baja velocidad de la mesa de trabajo.

La trepanación con diamante ofrece una excelente calidad de mecanizado y productividad. Se utiliza ampliamente para el mecanizado final de orificios de precisión en la producción en masa, como orificios para cilindros de motores, orificios para pistones y orificios para husillos principales en cabezales de máquinas herramienta.

Sin embargo, es importante tener en cuenta que al mecanizar productos de metales ferrosos con trepanación de diamante, sólo se deben utilizar herramientas de carburo de tungsteno o CBN.

Las herramientas de diamante no son adecuadas debido a la alta afinidad entre los átomos de carbono del diamante y los elementos ferrosos, lo que reduce la vida útil de la herramienta.

3. Herramientas de trepanación

Las herramientas de trepanación se pueden clasificar en herramientas de un solo filo y de doble filo.

4. Características y Aplicaciones de la Trepanación

En comparación con el proceso de perforación, expansión y escariado, el trepanado no está limitado por el tamaño de la herramienta. Tiene una gran capacidad para corregir errores, lo que permite múltiples pasadas de herramienta para ajustar las desalineaciones iniciales de los orificios.

Además, mantiene una alta precisión posicional en relación con la superficie de referencia.

En comparación con el torneado externo, la trepanación enfrenta desafíos como una rigidez reducida del sistema de herramientas, mayores deformaciones, condiciones inadecuadas de enfriamiento y eliminación de virutas y deformaciones térmicas significativas de la pieza de trabajo y la herramienta. Esto da como resultado una menor calidad de mecanizado y productividad en el trepanado que en el torneado exterior.

Del análisis anterior, queda claro que la trepanación ofrece una amplia gama de procesamiento, capaz de mecanizar varios tamaños de orificios y clases de precisión.

Para agujeros de gran diámetro que requieren alta precisión dimensional y posicional, la trepanación suele ser la única opción de mecanizado.

Su precisión de mecanizado oscila entre IT9 y IT7. El trepanado se puede realizar en trepanadoras, tornos, fresadoras y otras máquinas herramienta, ofreciendo versatilidad y amplia aplicación en producción.

En la producción de gran volumen, los modelos de trepanación se utilizan a menudo para aumentar la eficiencia.

4. Afilado

(1) Principios de afilado y afilado de cabezas

El bruñido es un proceso de acabado que utiliza un cabezal de bruñido equipado con varillas de afilar (piedras de afilar) para alisar los agujeros.

Durante el bruñido, la pieza permanece estacionaria mientras el cabezal de bruñido, impulsado por el husillo principal de la máquina, gira y alterna de forma lineal.

Las varillas abrasivas ejercen presión sobre la superficie de la pieza, eliminando una capa extremadamente delgada de material, lo que da como resultado un patrón rayado que se cruza.

Para evitar el seguimiento repetitivo de los granos abrasivos, las revoluciones por minuto de rotación del cabezal de bruñido y sus movimientos alternativos deben ser iguales.

El ángulo del patrón de sombreado está asociado con la velocidad alternativa y la velocidad circunferencial del cabezal de bruñido. El tamaño de este ángulo afecta la calidad y eficiencia del bruñido.

Normalmente, se utiliza un ángulo más grueso para el bruñido en bruto y un ángulo más fino para el bruñido de acabado. Para facilitar la eliminación de abrasivos y virutas rotas, reducir la temperatura de corte y mejorar la calidad del mecanizado, se debe utilizar abundante líquido de corte durante el bruñido.

Para garantizar un pulido uniforme a lo largo de la pared del agujero, la varilla de pulido debe sobresalir hasta cierto punto más allá de ambos extremos del agujero.

Para garantizar un bruñido uniforme y minimizar el impacto de los errores de rotación del husillo en la precisión del mecanizado, la mayoría de los cabezales de bruñido están conectados de forma flotante al husillo principal.

Se adoptan varias estructuras, como manual, neumática e hidráulica, para los ajustes de expansión radial de las varillas abrasivas en el cabezal de bruñido.

(2) Características técnicas y ámbito de aplicación del bruñido.

1) El bruñido logra una alta precisión dimensional y geométrica. La precisión del mecanizado oscila entre IT7 y IT6. Los errores de redondez y cilindricidad del agujero se pueden controlar dentro de un rango estrecho. Sin embargo, el bruñido no mejora la precisión posicional del agujero procesado.

2) El bruñido produce un acabado superficial superior con una rugosidad superficial Ra de 0,2 ~ 0,25 μm y una profundidad mínima de la capa de metal alterada de 2,5 ~ 25 μm.

3) En comparación con las velocidades de rectificado, la velocidad circunferencial del cabezal de bruñido puede no ser alta (vc=16~60 m/min).

Sin embargo, debido a la gran área de contacto entre la varilla abrasiva y la pieza de trabajo, y a una velocidad alternativa relativamente alta (va=8~20m/min), el bruñido aún mantiene una alta tasa de producción.

El bruñido se utiliza ampliamente en la producción en masa para mecanizar cilindros de motores y orificios precisos en diversos dispositivos hidráulicos.

Por lo general, maneja orificios con diámetros de (tamaño específico) o mayores y puede mecanizar orificios profundos con una relación longitud-diámetro superior a 10.

Sin embargo, el bruñido no es adecuado para agujeros en metales no ferrosos con una plasticidad significativa, ni puede procesar agujeros con chaveteros o ranuras estriadas.

5. Brochado

(1) Herramienta de brochado y brochado

El brochado de orificios es un método de mecanizado de precisión de alta producción que se realiza con una herramienta de brochado especialmente diseñada en una máquina brochadora.

Las brochadoras se clasifican en tipos horizontales y verticales, siendo la horizontal la más frecuente.

Durante el brochado, la herramienta de brochado realiza un movimiento lineal de baja velocidad (movimiento primario).

Generalmente, la herramienta de brochado debe tener al menos 3 dientes funcionales acoplados; de lo contrario, puede funcionar de forma inestable y probablemente producir ondulaciones circulares en la superficie de la pieza de trabajo.

Para evitar una fuerza de brochado excesiva que podría romper la herramienta, el número de dientes que trabajan simultáneamente no debe exceder normalmente de 6 a 8.

Hay tres técnicas de brochado distintas:

1) Brochado capa por capa:

Esta técnica elimina secuencialmente el margen de mecanizado de la pieza, capa por capa. Para facilitar la rotura de virutas, los dientes de la herramienta están diseñados con ranuras de rotura de virutas entrelazadas. Las herramientas de brochado diseñadas para esta técnica se denominan brochas estándar.

2) Brochado segmentario:

La característica de esta técnica es que cada capa metálica de la superficie de mecanizado es eliminada mediante un juego de dientes escalonados de casi el mismo tamaño (generalmente formado por 2 a 3 dientes). Cada diente sólo elimina parte de la capa metálica. Los broches diseñados para este método se llaman broches cortados con ruedas.

3) Brochado combinado:

Este enfoque combina las ventajas del brochado segmentado y capa por capa. Las secciones de corte grueso utilizan brochado segmentado, mientras que las secciones de corte fino adoptan la técnica de capa por capa. Esto no sólo reduce la longitud de la herramienta de brochado, aumentando la productividad, sino que también proporciona un mejor acabado superficial. Los broches diseñados para este método se conocen como broches combinados.

(2) Características técnicas y ámbito de aplicación del brochado de agujeros.

1) La herramienta de brochado tiene múltiples bordes; En una sola carrera de brochado, completa secuencialmente el mecanizado de desbaste, acabado y pulido del agujero, haciendo que el proceso sea altamente eficiente.

2) La precisión del brochado de agujeros depende en gran medida de la precisión de la herramienta de brochado. En condiciones estándar, la precisión del brochado de agujeros puede alcanzar IT9 a IT7, y la rugosidad de la superficie Ra puede estar entre 6,3 y 1,6 μm.

3) Durante el brochado de orificios, la pieza de trabajo se posiciona según el orificio que se está mecanizando (la parte frontal de la herramienta de brochado sirve como componente de posicionamiento). Esto dificulta garantizar un posicionamiento preciso entre el orificio y otras superficies. Para piezas rotacionales donde las superficies circulares internas y externas requieren concentricidad, generalmente se realiza primero el brochado y luego se mecanizan otras superficies usando el orificio como referencia.

4) Las herramientas de brochado no solo pueden mecanizar agujeros redondos, sino también dar forma a agujeros y agujeros estriados.

5) Las herramientas de brochado son herramientas de tamaño fijo; Tienen formas complejas y son caras, lo que las hace inadecuadas para mecanizar agujeros más grandes.

El brochado de orificios se utiliza a menudo en la producción en masa para mecanizar orificios pasantes en piezas pequeñas y medianas con diámetros que van desde Ф10 a 80 mm y profundidades de orificio que no superan cinco veces el diámetro.