Gracias a su excelente resistencia a la corrosión, el acero inoxidable 304 encuentra una amplia aplicación en equipos y piezas que requieren buenas propiedades integrales, como conformabilidad y resistencia a la corrosión. Es ampliamente utilizado en diversas industrias, incluyendo equipos químicos, recipientes a presión, entre otros.

Lectura relacionada: Grados de acero inoxidable

La tubería de ácido sulfúrico en una planta de fertilizantes conecta la salida (0,82 MPa) de la bomba de ácido sulfúrico al reactor.

La bomba tiene un caudal de 14 m3/h, una altura de 63 m, una concentración de ácido sulfúrico del 93,5% y funciona a temperatura normal.

La tubería fue reemplazada en 2016, pero después de dos años de uso, se filtró líquido por la soldadura de la tubería de descarga en la entrada y salida de la bomba, así como por la brida de cuello alto en la interfaz del manómetro.

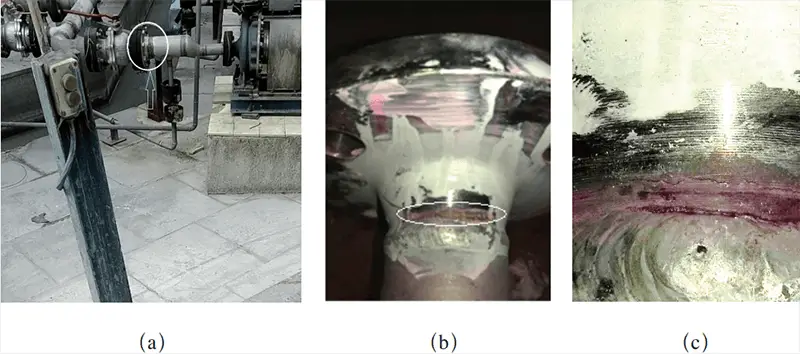

Después de limpiar y probar la penetración de la pared de la tubería, se descubrieron grietas (ver Fig. 1).

Según los datos originales, el tubo de acero está fabricado en acero inoxidable 304, tiene un diámetro de DN50 y un espesor de pared de 3,5 mm.

Después de la soldadura se realizó la prueba de penetración y el resultado fue satisfactorio.

Al cortar y tomar muestras de la tubería de acero, se descubrió que la infiltración se ubica en la zona de la soldadura donde se encontraron grietas.

Fig. 1 Posición de la grieta y morfología del tubo de ácido sulfúrico.

Para identificar la causa del agrietamiento por corrosión y prevenir el riesgo de recurrencia, este artículo tiene como objetivo analizar la composición química, microscopio metalográfico y microscopio electrónico de barrido del tubo de acero inoxidable defectuoso. Al hacer esto, podemos determinar la causa raíz del fallo y sugerir medidas preventivas efectivas.

1. Método de prueba

(1) Análisis de composición química

El espectrómetro de lectura directa ARL-4460 se utiliza para detectar la composición química del metal base y la soldadura de tuberías de acero inoxidable, con el fin de determinar si cumplen con los requisitos de la norma.

(2) Análisis microscópico metalográfico.

Corte una muestra del punto de penetración del líquido como se muestra en la Figura 1c. La muestra debe incluir el metal base, la soldadura y la zona afectada por el calor. Luego realice el pulido previo, el pulido, el pulido fino y el pulido de la muestra.

Luego, utilice un microscopio metalográfico OLYMPUS-GX51 para observar cualquier inclusión no metálica presente en la muestra. Luego atacar la muestra con una solución acuosa de cloruro férrico y ácido clorhídrico. Finalmente, observe la estructura de la muestra bajo un microscopio metalográfico como se muestra en la Figura 2.

Figura 2 muestra metalográfica

(3) análisis SEM

Con unos alicates hidráulicos, rasgue la muestra a lo largo de la grieta, luego escanee y observe la superficie de la grieta utilizando el microscopio electrónico de barrido de emisión de campo térmico Hitachi S-3400. Luego realice un análisis del espectro de energía con un espectrómetro de energía EDAX.

2. Resultados y discusión

(1) Análisis de composición química

La Tabla 1 muestra la composición química del metal base y la soldadura de una tubería de acero inoxidable.

Como se muestra en la Tabla 1, la composición química de la tubería de acero inoxidable comprada por la empresa es inferior al estándar tanto para el metal base como para el metal de soldadura. Sin embargo, el contenido de otros elementos cumple con los requisitos de la norma.

El cromo (Cr) es el principal elemento resistente a la corrosión del acero inoxidable. Cuando el contenido de Cr es bajo, la resistencia a la corrosión del acero inoxidable disminuirá.

Tabla 1 Composición química de los materiales de tuberías de acero inoxidable (fracción de masa (%)

| Elemento | W. | Sí | Minnesota | PAG | s | cr | No |

| GB/T4237—2015 | ≤0,07 | ≤0,75 | ≤2,00 | ≤0,045 | ≤0,030 | 17:50 ~ 19:50 | 8,0~10,5 |

| Metal base | 0,07 | 0,39 | 0,99 | 0.033 | 0.011 | 17:36 | 10.14 |

| Cordón de soldadura | 0,07 | 0,40 | 1.00 | 0.030 | 0.013 | 16,85 | 10.03 |

(2) Análisis microscópico metalográfico.

Inicialmente, la muestra fue sometida a pulido mecánico y se observó al microscopio la distribución de inclusiones no metálicas sin ataque químico.

Tras la observación, se encontró que había pocas inclusiones no metálicas, pero estaban presentes inclusiones únicas de gran tamaño clasificadas como Ds2 (ver Fig. 3a).

La presencia de inclusiones no metálicas puede alterar la continuidad de la matriz, reducir sus propiedades mecánicas y aumentar su susceptibilidad a fracturas.

Las inclusiones no metálicas también pueden reducir el espesor de la película pasiva (película de óxido) formada en la superficie del sustrato de acero inoxidable, provocando primero la corrosión de la unión entre las inclusiones y el sustrato. Posteriormente, la corrosión local en la interfaz puede extenderse al sustrato, dando como resultado corrosión por picaduras.

Además, la presencia de inclusiones no metálicas puede promover la fragilización de los límites de grano y la corrosión intergranular, reduciendo así la resistencia a la corrosión del material.

Fig. 3 Microestructura de la fractura de la muestra después de la corrosión.

La muestra pulida fue sometida a ataque químico y se observó su estructura bajo un microscopio metalográfico.

La Figura 3b representa la micrografía del metal base de la muestra. La estructura es austenita monofásica (con maclas), no encontrándose anomalías en el límite de grano. El tamaño medio de grano del metal es de grado 7.

La Figura 3c muestra la microestructura de la zona de fusión (soldadura izquierda, zona derecha afectada por el calor). Esta zona tiene una estructura normal, buena fusión y sin grietas, poros u otros defectos de soldadura.

La microestructura metalográfica se observa cerca de la grieta (zona afectada por el calor de la soldadura), como se muestra en la Figura 3d. Las microfisuras distribuidas a lo largo del límite del grano son claramente visibles, con el carburo de grano de la red de Cr formando una zona pobre en cromo, como se muestra en la Figura 4.

Un contenido de cromo (fracción de masa) superior al 12% produce un efecto de pasivación evidente, mejorando significativamente la resistencia a la corrosión del acero inoxidable. Un contenido de cromo inferior al 12% destruye el estado de pasivación, provocando una caída del potencial, y el estado de pasivación permanece en el cristal, formando una célula microgalvánica con un pequeño ánodo (zona pobre en cromo en la zona del límite de grano) y una gran cátodo (matriz). Esto acelera la corrosión de los límites de grano.

La temperatura de precipitación del carburo de Cr 23 C 6 es de 450 a 850 ℃, que es el rango de temperatura de sensibilización de la corrosión intergranular del acero inoxidable, también conocido como rango de temperatura peligroso.

Las características morfológicas anteriores muestran que hay sensibilización en esta área después de la soldadura, lo que conduce a la corrosión intergranular en la zona afectada por el calor de la soldadura y reduce la resistencia a la corrosión intergranular de la zona afectada por el calor del acero inoxidable. Ésta es una de las razones por las que los tubos de acero inoxidable se agrietan.

(3) Observación de exploración de fracturas

Coloque la muestra de fractura procesada en el microscopio electrónico de barrido para realizar observación y análisis microscópicos utilizando imágenes de electrones secundarios.

Como se ilustra en la Figura 4, es evidente que la fractura es irregular, con numerosos productos de corrosión y grietas distribuidas en un patrón dendrítico.

Las grietas tienen características secundarias y penetraron la matriz del material, lo que indica que el agrietamiento por corrosión bajo tensión es la causa de la falla en el tubo de acero inoxidable 304.

El acero inoxidable tiene baja conductividad térmica y la soldadura genera tensiones residuales debido a las altas temperaturas.

Las microgrietas por corrosión en tuberías de acero inoxidable se aceleran bajo tensión residual, lo que provoca corrosión bajo tensión.

Fig. 4 Observación SEM de la morfología de la fractura.

(4) Análisis del espectro energético.

Se utilizó el espectrómetro de energía para analizar los productos de corrosión en la superficie de fractura del tubo de acero inoxidable. La Figura 5 presenta los resultados del análisis del espectro energético.

A partir del espectro de picos de difracción, es evidente que el contenido de cloro es excepcionalmente alto, lo que indica que la tubería de acero inoxidable está expuesta a un ambiente de corrosión que contiene cloro.

Los tubos de acero agrietados de la fábrica de fertilizantes se almacenan al aire libre.

El emplazamiento de la planta está situado en la zona costera, a sólo 1,1 km de la costa, que es un entorno atmosférico marino típico.

Durante períodos de alta temperatura y humedad, el agua de mar se evapora en grandes cantidades, produciendo una niebla salina que resulta en una alta concentración de iones de cloruro en el aire.

El agua que contiene iones de cloruro se adsorbe en la pared exterior de la tubería de acero inoxidable, formando un medio corrosivo que corroe continuamente la tubería de acero inoxidable.

El acero inoxidable austenítico forma naturalmente una densa película de pasivación (película de óxido) en su superficie en un ambiente atmosférico común.

Esta película de pasivación aísla la atmósfera del contacto directo con la superficie de acero inoxidable, proporcionando excelente resistencia a la corrosión y protección.

Incluso si la película pasiva está dañada, se puede regenerar y reparar oportunamente.

Sin embargo, los iones cloruro destruyen fácilmente la película de pasivación del acero inoxidable austenítico, lo que provoca la formación de picaduras o picaduras en la superficie y acelera la corrosión del acero inoxidable.

3. Conclusión

En este caso, las fisuras por corrosión de los tubos de acero inoxidable no pueden atribuirse a un solo factor. Más bien, es causada por la acción conjunta de múltiples factores.

(1) Las inclusiones no metálicas pueden dañar la integridad de la película pasiva sobre la superficie del metal, reduciendo la resistencia a la corrosión del acero inoxidable. Por lo tanto, es importante controlar estrictamente las inclusiones no metálicas por debajo del Nivel 1.5.

(2) El bajo contenido de Cr en el metal base y el metal de soldadura reduce la compactación de la película pasiva de cromo sobre la superficie del acero inoxidable. Para mejorar la calidad de las tuberías de acero y los materiales de soldadura, los componentes entrantes deben probarse rigurosamente para garantizar que la composición del metal de soldadura no sea más débil que la del metal base.

Durante el proceso de soldadura, los parámetros de soldadura deben controlarse estrictamente y la entrada de calor de soldadura debe ser lo más pequeña posible para evitar la sensibilización, que puede causar que el Cr precipite a lo largo del límite del grano y genere Cr 23 C 6, lo que lleva a la corrosión intergranular del acero inoxidable.

(3) La fábrica de fertilizantes químicos está ubicada en un ambiente atmosférico marino, donde el alto contenido de iones de cloruro en el aire, la temperatura y la humedad adecuadas aceleran la corrosión. Esto hace que la película de óxido en la superficie del acero inoxidable se dañe fácilmente, lo que resulta en corrosión electroquímica.

Las microfisuras de corrosión se expanden rápidamente bajo el efecto de la tensión residual, lo que provoca fisuras por corrosión bajo tensión.

Por lo tanto, es necesario controlar estrictamente el ambiente aéreo del sitio y aislar el ambiente de niebla salina (por ejemplo, pintando o agregando una capa protectora) para evitar daños causados por iones de cloruro.