Vayamos al grano y vayamos directamente a la pregunta:

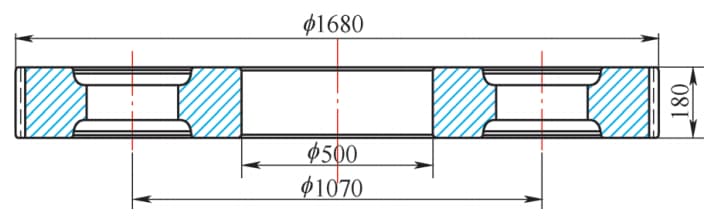

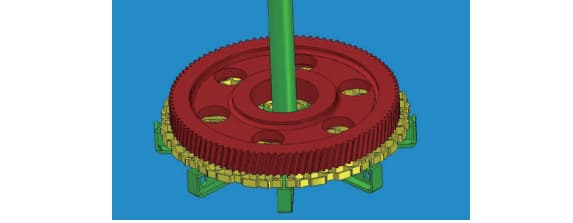

La Figura 1 muestra el engranaje paralelo del modelo de megavatios de una empresa. El engranaje está fabricado de acero 18CrNiMo7-6 y requiere cementación y enfriamiento. El módulo de los dientes del engranaje es de 10 mm.

Con un diámetro exterior de 1680 mm, un ancho de diente de 180 mm y un diámetro de orificio interior de 500 mm, el engranaje está diseñado con un núcleo delgado.

Consulte la Tabla 1 para conocer las especificaciones técnicas del proceso de tratamiento térmico.

Fig. 1 Dimensión general del engranaje

Tabla 1 Requisitos técnicos para el tratamiento térmico de engranajes de acero 18CrNiMo7-6

| Profundidad efectiva del recubrimiento endurecido/mm | Dureza superficial HRC | Dureza del núcleo HRC | carburo | martensita | Austenita retenida (%) | tejido cardiaco | OIG/mm |

| 2,9 ~ 3,9 | 58~64 | ≥30 | ISO 6336:5MQgrado | Aguja fina | ≤30 | Sin ferrita sólida | ≤0,05 |

1. Ruta del proceso

El flujo del proceso de procesamiento de engranajes es forjar → normalizar → tornear en desbaste → fresar → biselar → carburar y templar → granallado → torneado semiacabado → torneado terminado → chavetero → ensamblaje → taladrado → rectificado de engranajes → almacenamiento.

Durante el proceso de producción de prueba, el engranaje se sometió a cementación, revenido a alta temperatura, temple, revenido a baja temperatura y granallado. Sin embargo, durante la fase de rectificado del engranaje, se descubrió que el engranaje tenía una distorsión significativa.

Además, después del rectificado experimental, la normalidad de la pieza estaba por debajo del valor requerido.

Además, había marcas visibles de rozamiento en la raíz del engranaje, lo que llevó a la decisión de desechar la pieza.

2. Análisis del proceso de producción experimental y del mecanismo de deformación.

Al comienzo de la fase de producción de prueba, se determinó que las piezas con número de serie H1 se utilizarían para la producción de prueba según las condiciones reales del sitio. Esto se debió a que el engranaje tenía una relación diámetro-ancho de 9,3, la placa del alma era delgada, los orificios de reducción de peso eran grandes y las piezas eran propensas a deformarse.

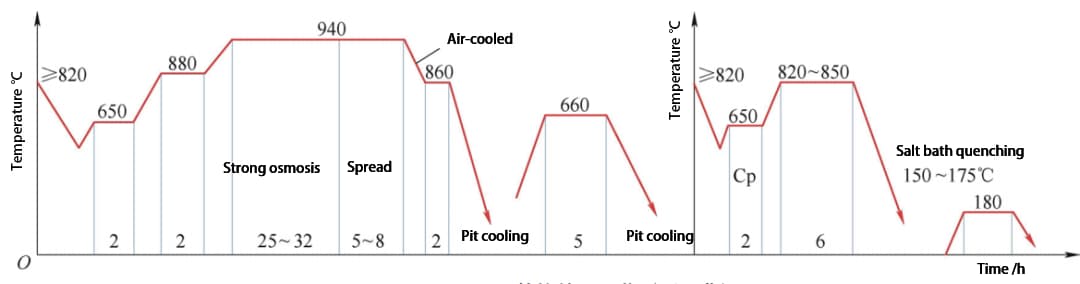

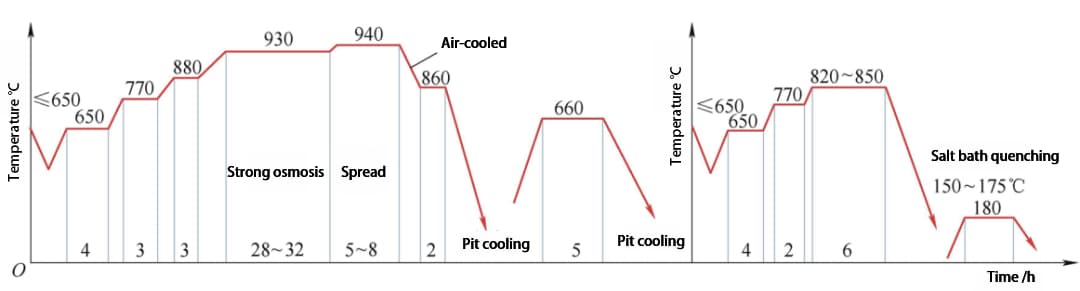

El proceso de tratamiento térmico para la producción experimental se ilustra en la Figura 2. El proceso utilizado fue “carburación – alta recuperación – enfriamiento – baja recuperación”. La temperatura se elevó usando un método de calentamiento por etapas y el enfriamiento se llevó a cabo usando un método de baño de sal.

Fig. 2 Proceso de tratamiento térmico de piezas H1 (proceso original)

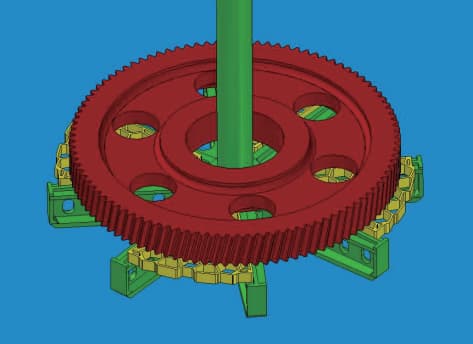

Las piezas se instalan planas utilizando el herramental de un horno de cementación tipo pozo de 2 metros de profundidad. Para facilitar la operación, se seleccionó una herramienta de chasis de 8 espacios y se colocaron 4 placas alveolares en forma de abanico a intervalos, como se ilustra en la Figura 3.

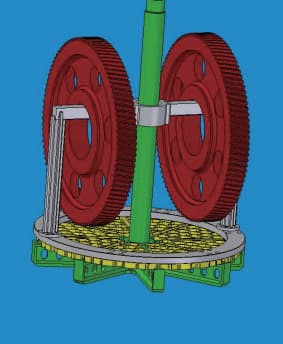

Después del templado a alta temperatura, el método de enfriamiento se cambió a suspensión, siendo la posición de suspensión el orificio interno de la pieza, como se muestra en la Figura 4.

Fig. 3 Carga de carburación de piezas H1

Fig. 4 Carga de enfriamiento de piezas H1

Luego de someterse a un tratamiento térmico, las piezas fueron sometidas a pruebas de sus indicadores físicos y químicos, los cuales se consideraron conformes con las calificaciones.

Durante el proceso de rectificado de los engranajes, se informó que hubo una distorsión significativa en los dientes.

El promedio normal de las piezas después del rectificado de prueba fue de 604,74 mm, que está por debajo del límite inferior requerido de 605,014 mm.

Debido a la presencia de pasos de trituración en algunas raíces de engranajes, estas piezas se consideraron chatarra.

Para identificar la causa de la deformación en las piezas, se recopilaron y analizaron datos de alineación de la pieza H1 durante el rectificado de engranajes.

1)Revise el informe de tolerancia de alineación del engranaje abrasivo para la sección del diente. Asegúrese de que varios perfiles de dientes se crucen correctamente en la dirección de los dientes y que la dirección general de los dientes no se deforme significativamente.

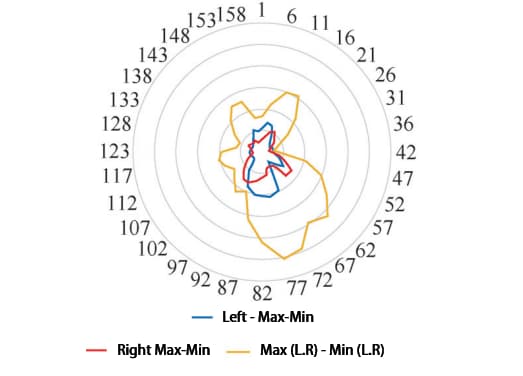

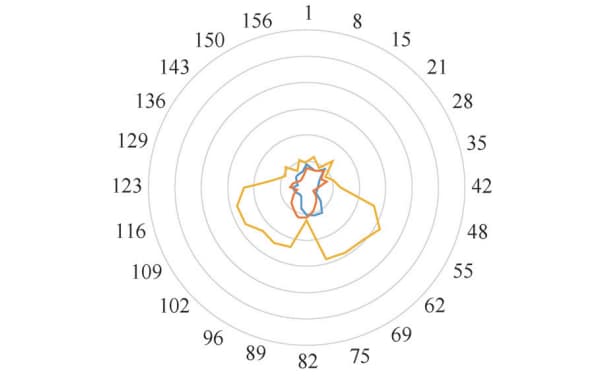

2)Compare los puntos alto y bajo de la alineación de los dientes enderezados en las superficies de los dientes izquierdo y derecho. Presente los hallazgos utilizando un gráfico de radar, como se ilustra en la Figura 5.

El análisis revela que la mayor cantidad de distorsión ocurre en las posiciones de los dientes 57 a 82, mientras que la deformación en otras posiciones está dentro de límites aceptables.

Fig. 5 Deformación de las superficies de los dientes izquierdo y derecho de la pieza H1

3)Al comparar la distribución de tolerancia de rectificado de las superficies de los dientes izquierdo y derecho, no se encontró una excentricidad significativa durante el rectificado de engranajes. Se han cumplido los requisitos para girar el orificio interior y el punto de referencia de la cara del extremo.

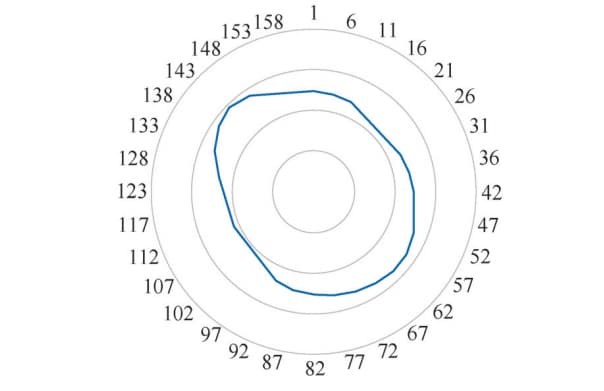

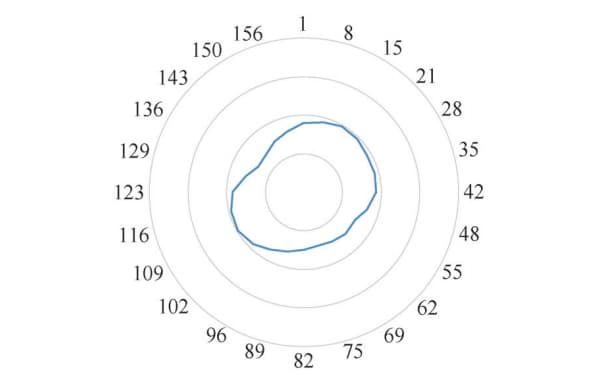

4) Se calcularon los datos de alineación de los dientes rectificados de las superficies de los dientes izquierdo y derecho, como se muestra en la Fig. 6. El análisis reveló una forma elíptica evidente en el círculo primitivo de la pieza, con una tendencia en forma de pera y una cantidad elíptica de aproximadamente 0,18 mm.

Fig. 6 Desgaste medio de las superficies de los dientes izquierdo y derecho de las piezas H1

Con base en el análisis de los datos de rectificado y centrado de las piezas H1, actualmente es imposible determinar si la deformación de los dientes de las piezas se debe a la deformación de los extremos o a la distorsión de los dientes.

Las piezas tienen tendencia elíptica y perfil en forma de pera.

Aunque no es posible determinar si una posición específica está relacionada con el colgado, se puede inferir del colgado de un solo punto que la posición del mango en forma de pera (cerca del diente 148) es donde la herramienta entra en contacto y donde el bulto es el mas grande.

La posición de máxima deformación de las superficies de los dientes izquierdo y derecho no sigue un patrón significativo, pero la tendencia a la deformación es mayor cerca de la cola elíptica en forma de pera (es decir, la parte inferior de la suspensión).

Según el análisis anterior, las principales causas de deformación de las piezas son:

1)La distribución aleatoria de la deformación de los dientes en las piezas está relacionada con el proceso de cementación, incluidos factores como la velocidad de calentamiento, la temperatura de cementación y otros.

2)Durante la cementación, solo se colocan cuatro discos alveolares a intervalos. Puede ocurrir fluencia durante la cementación, lo que resulta en la deformación de la cara del extremo, lo que puede provocar que se cruce la dirección del diente.

3) Durante el enfriamiento suspendido, puede ocurrir fluencia durante el calentamiento del enfriamiento, causando deformación que se manifiesta principalmente como una elipse causada por la suspensión durante el enfriamiento.

4)Cuando las piezas se templan en un baño de sal, la primera posición de contacto es más propensa a deformarse. Esta posición contacta primero con el baño de sal y es la más cercana al agitador inferior, lo que resulta en una velocidad relativa más rápida del flujo de fluido.

3. Mejora de procesos

Según el análisis de la pieza H1, no se pudo identificar el factor clave que provocó la deformación de la pieza.

Como primer paso hacia la mejora, se modificó el proceso de tratamiento térmico. Se rastreó la deformación del engranaje después de la cementación para determinar si se produjo una deformación significativa por tratamiento térmico durante la etapa de cementación.

El número de serie de la pieza de prueba es H2 y el método de carga de cementación es el mismo que el utilizado para H1.

3.1 Mejora del proceso de cementación

Para minimizar el estrés térmico y la distorsión causada durante la cementación, el proceso se ha actualizado como se ilustra en la Fig. 7. El nuevo enfoque implica reducir la temperatura inicial de las piezas cuando ingresan al horno, extendiendo el período isotérmico en 650 °C y 880 °C. C. ℃, ampliando el rango isotérmico en 770 ℃ y disminuyendo la temperatura de cementación en la sección altamente cementada.

Fig. 7 Proceso de tratamiento térmico de piezas de H2 (proceso mejorado)

3.2 Mejora de la carga de cementación

Para analizar la deformación de la cara del extremo del engranaje durante la carburación y su impacto en el perfil del diente para la posterior alineación del rectificado del engranaje, las piezas H2 replicaron el método de carga de los engranajes H1 en las primeras etapas de producción. Marcaron la cara del extremo después del templado a alta temperatura y giraron previamente el punto de referencia de la cara del extremo antes de pulir la alineación de los engranajes en la máquina rectificadora de engranajes.

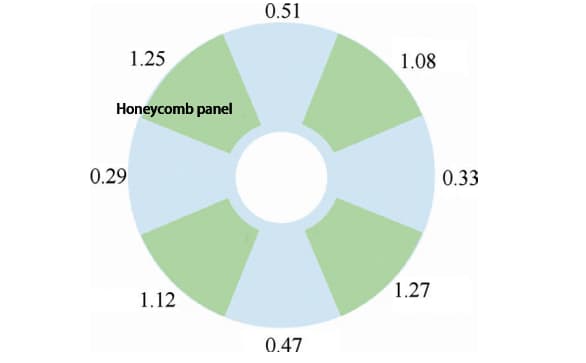

Sin embargo, durante el torneado de referencia, descubrieron una desviación significativa en la cara del extremo, como se muestra en la Fig. 8. Todas las posiciones apoyadas del panel alveolar exhibieron puntos altos, mientras que aquellas sin relleno mostraron puntos bajos. La diferencia entre los puntos altos fue de aproximadamente 0,2 mm y la diferencia entre los puntos bajos fue de aproximadamente 0,25 mm.

Fig. 8 Excentricidad circular axial de piezas de H2 después de la cementación

Los datos de alineación de los dientes del engranaje indican que la dirección de los dientes de la pieza se ha cruzado significativamente, pero no hay elipses visibles. La diferencia máxima entre los puntos altos y bajos de las superficies de los dientes izquierdo y derecho se produce cuando la placa alveolar no está amortiguada.

Una exploración más profunda del modo de carga de cementación para piezas de H2 reveló que el descentramiento circular axial excesivo causado por la fluencia durante la cementación es un factor importante que contribuye a la deformación de la pieza. Para minimizar el descentramiento circular axial del engranaje después de la cementación, el número de placas de soporte inferiores alveolares se aumentó de 4 a 8, como se ilustra en la Fig.

Esta modificación permitió controlar la desviación circular axial de las piezas después de cementar y templar a menos de 0,52 mm.

Fig. 9 Carga de carburación después de la mejora

3.3 Mejora de la carga de extinción

En resumen, la rápida velocidad de enfriamiento en aproximadamente 1/4 de la parte inferior del engranaje es uno de los factores que contribuyen a la deformación del engranaje. Por lo tanto, es necesario ajustar el proceso de extinción. Para las pruebas, se utilizaron piezas de H2 carburadas y se agregó una herramienta de amortiguación de malla a la bandeja inferior para reducir la velocidad relativa del flujo de fluido en el extremo inferior del engranaje durante el enfriamiento.

Para comprobar si los indicadores físicos y químicos relevantes estaban afectados, se transportaron junto con el horno muestras en forma de dientes de la misma especificación. La Tabla 2 muestra los resultados de la prueba para la muestra en forma de diente transportada con el horno después del enfriamiento, que fueron aceptables.

En comparación con H1, la deformación de las piezas H2 después del enfriamiento se redujo hasta cierto punto, y la normalidad común de las piezas después del rectificado de engranajes fue 0,03 mm inferior al límite inferior del valor estándar. Por tanto, las piezas se pueden utilizar con algunas concesiones.

Tabla 2 Resultados del tratamiento térmico de piezas de H2.

| Proyecto | Solicitud | Medición | |||||

| Profundidad efectiva del recubrimiento endurecido/mm | 2,9 ~ 3,9 | 3.39 | 3.46 | ||||

| Dureza superficial HRC | 58~64 | 60.26 | 59,62 | ||||

| Dureza del núcleo HRC | ≥30 | 38 | |||||

| Carburo | Norma ISO 6336:5 | Nota MQ | Difusión | ||||

| martensita | Aguja fina | Aguja fina | |||||

| Austenita retenida (%) | ≤30 | 15 | |||||

| tejido cardiaco | Sin ferrita sólida | Sin ferrita sólida | |||||

| YO VOY | /mm | ≤0,05 | 0.025 | ||||

3.4 Comprobación de optimización

Durante la producción de piezas con números de serie H3 y H4, se utilizan tanto el proceso de cementación que se muestra en la Fig. 8 como el método de carga plana que consiste en colocar completamente placas alveolares en la parte inferior durante la cementación (como se muestra en la Fig. 9). Además, durante la carga de enfriamiento por encima de la cabeza, se agregan herramientas de amortiguación de malla al chasis para mejorar la deformación de las piezas después de la cementación y el enfriamiento.

La Figura 10 y la Figura 11 muestran el trazado de radar de los datos de alineación de los dientes rectificados de las piezas H3, siendo la posición del diente n.° 109 la posición del fulcro cuando se cuelga. Se puede ver en la figura que la elipse es básicamente consistente con las partes H1. Además, se reducen significativamente la deformación general y la deformación de la primera zona de contacto con el nivel del líquido durante el enfriamiento rápido.

Fig. 10 Superficies de los dientes izquierdo y derecho de piezas H3 deformadas

Fig. 11 Desgaste medio de las superficies de los dientes izquierdo y derecho de las piezas H3

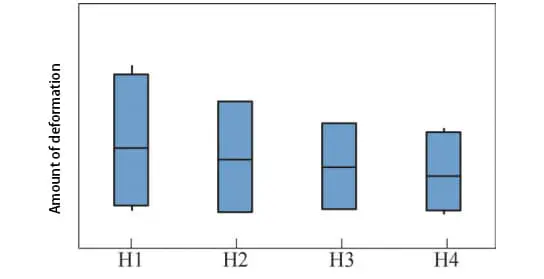

La Tabla 3 y la Figura 12 muestran un resumen de la deformación de las piezas después del tratamiento térmico con diferentes procesos de cementación y métodos de carga.

Se puede ver en la comparación que la distorsión de los dientes de la pieza se reduce en aproximadamente un 40 % después de adoptar el proceso de cementación mejorado, el modo de cementación optimizado y el modo de carga de enfriamiento.

Tabla 3 Influencia de diferentes procesos de carga y tratamiento térmico en la deformación del engranaje

| número de pieza | H1 | H2 | H3 | H4 |

| Carga de carburación | 4 paneles alveolares de montaje plano | 8 paneles alveolares de montaje plano | ||

| Carga de extinción | Colgar y colocar herramientas no acolchadas. | Herramientas de amortiguación suspendidas | Herramientas de amortiguación suspendidas | |

| Proceso de carburación y templado. | el proceso original | Mejorar el proceso | Mejorar el proceso | |

| Elipse/mm | 0,18 | 0,14 | 0,14 | 0,15 |

| Excentricidad circular axial/mm | – | 1.06 | 0,52 | 0,25 |

| Tamaño de lo normal común después del rectificado/mm | 604.74 | 604.98 | 605.04 | 605.06 |

Fig. 12 Diagrama de caja y de líneas de diferentes métodos de carga y deformación del proceso de tratamiento térmico.

3.5 Producción en masa

Sobre la base de la experiencia adquirida durante la fase de prototipo, las herramientas de enfriamiento y suspensión se volvieron a optimizar desde el soporte original de un solo punto a un sistema de soporte de dos puntos. Además, la elipse de la pieza se ha reducido del rango original de 0,14-0,18 mm a 0,05-0,10 mm.

En cuanto al ajuste para procesamiento en frío y en caliente, la normalidad común de la pieza se contrae aproximadamente 0,25 mm después de la cementación y el enfriamiento. Por lo tanto, se debe compensar un margen de fresado normal común de 0,25 mm antes del tratamiento térmico.

Como resultado de estas mejoras, los 30 engranajes producidos en un pequeño lote ahora están calificados.

4. Conclusión

1)Para engranajes planos, es importante asegurarse de que todos los puntos de la cara final estén apoyados uniformemente durante la cementación. Para reducir la deformación de la cara del extremo causada por la fluencia durante la cementación horizontal, el espaciado de las cuatro placas alveolares originales se puede cambiar para colocar completamente ocho placas alveolares.

2) Para el templado se utilizan herramientas suspendidas. Al agregar una herramienta de amortiguación de malla al fondo de la bandeja de enfriamiento, se reduce el caudal relativo del medio de enfriamiento de enfriamiento y las piezas. Esto da como resultado una reducción significativa de la deformación de los dientes en la zona inferior de la herramienta suspendida.

3) Para reducir la tensión y la fluencia a alta temperatura durante el tratamiento térmico de engranajes planos, se puede reducir la temperatura de cementación, se puede aumentar el paso de aumento de temperatura, se puede extender el tiempo isotérmico y se puede reducir la temperatura de cementación.

4)Al mejorar el proceso de carga y tratamiento térmico, la deformación por flexión de la cara del extremo del engranaje se redujo de 1,06 mm a 0,52 mm. La desviación del círculo primitivo se redujo de 0,18 mm a 0,1 mm y la distorsión de los dientes se redujo en aproximadamente un 40 %. Estas mejoras han dado como resultado una tasa de calificación del 100 % para la producción de lotes pequeños.