1. Introducción

Con el desarrollo de la ciencia de los materiales metálicos refractarios como el acero, el aluminio, el titanio y otras industrias metálicas, el desarrollo del molibdeno y las aleaciones de molibdeno ha formado gradualmente un sistema estructural relativamente complejo y completo.

He revisado una gran cantidad de materiales relevantes nacionales y extranjeros y, en base a esto, propongo puntos de vista y métodos para clasificar las aleaciones de molibdeno, así como predicciones para la dirección del desarrollo de las aleaciones de molibdeno, con la esperanza de ayudar a los investigadores y productores involucrados en el molibdeno. aleaciones. estudios y producción.

2. Breve historia del desarrollo de la aleación de molibdeno.

Desde el descubrimiento del molibdeno metálico en 1778, se ha utilizado ampliamente en metalurgia, fuentes de luz eléctrica, industria electrónica, industria química, industria del vidrio y fibra de vidrio, industria médica, etc.

Sin embargo, debido a sus defectos de rendimiento inherentes (como baja temperatura de transición plástico-frágil, resistencia limitada, dureza, etc.), se han probado varios métodos para mejorarlo, promoviendo así su camino hacia la formación de aleaciones.

Inicialmente, se agregaron oligoelementos como titanio y circonio al molibdeno para formar aleaciones de oligoelementos (como Mo-0.5Ti, Z-6, etc.), con el objetivo de mejorar su rendimiento fortaleciendo las soluciones sólidas de oligoelementos, eliminando el límite de grano quebradizo. fase y utilizando sus productos de reacción (TiC, ZrC) como fases de dispersión para fortalecer la aleación.

Al mismo tiempo, el molibdeno se combinó con tungsteno, renio y otros metales en ciertas proporciones para formar las aleaciones correspondientes (como Mo-5Re, Mo-25W, etc.) para mejorar su resistencia al calor mediante una extensa aleación en solución sólida, formando así series. de aleaciones de molibdeno-tungsteno y molibdeno-renio.

Basado en aleaciones microaleadas, agregar una cierta cantidad de elementos de aleación puede mejorar la fragilidad a temperatura ambiente de las aleaciones de molibdeno después de un uso a alta temperatura.

Esto evolucionó hasta convertirse en las aleaciones de la serie Mo-Ti-Zr-C. Las aleaciones TZM y TZC de esta serie se han convertido en las aleaciones de molibdeno más importantes actualmente en uso y son una parte importante de la familia de aleaciones de molibdeno.

En los últimos años, se ha descubierto que al utilizar hafnio para reemplazar el titanio como elemento aditivo, su producto de reacción HfC tiene un efecto fortalecedor más fuerte que el TiC, lo que puede mejorar aún más el rendimiento de las aleaciones de molibdeno.

En base a esto, se establecieron las series de aleaciones Mo-Hf-C (MHC) y Mo-Hf-Zr-C (ZHM).

Al mismo tiempo, la gente está tratando de combinar el efecto fortalecedor de la dispersión de la solución sólida de los oligoelementos con el efecto fortalecedor de la solución sólida de una gran cantidad de molibdeno y aleaciones de tungsteno, para lograr un avance fundamental en el rendimiento integral de las aleaciones de molibdeno.

Esto dio lugar a las series de aleaciones Mo-W-Zr-Hf-C y Mo-W-Hf-C, que aún están en desarrollo.

Utilizando un método de dopaje húmedo, la adición de potasio, silicio, aluminio y otros oligoelementos al molibdeno forma molibdeno dopado, que actualmente se considera la aleación de molibdeno con el mejor rendimiento a altas temperaturas.

Su temperatura de recristalización puede alcanzar los 1800 e incluso después de la recristalización, todavía tiene cierta resistencia, plasticidad y amplias perspectivas de desarrollo. Al mismo tiempo, agregar renio metálico a aleaciones de molibdeno dopado puede producir aleaciones con un rendimiento integral aún mayor.

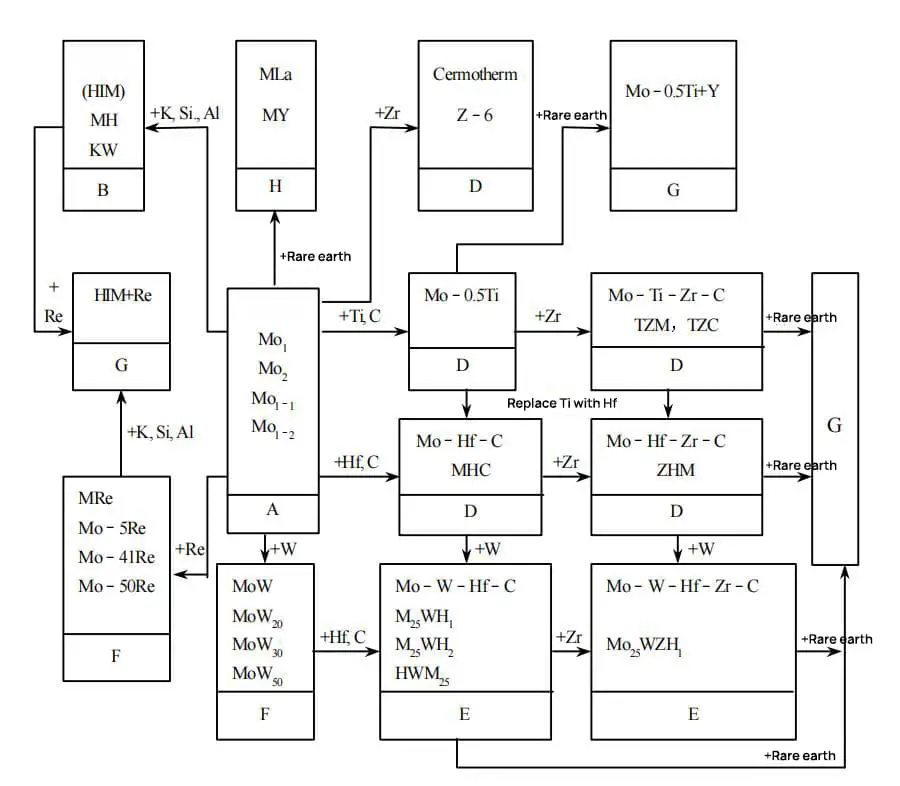

Actualmente, existen informes sobre la adición de óxidos de tierras raras al molibdeno puro y a varios tipos de aleaciones de molibdeno. Para esto se han vuelto más maduros varios tipos de aleaciones de molibdeno. Llegados a este punto, se ha formado un complejo diagrama evolutivo de las aleaciones de molibdeno (ver figura).

3. Clasificación de las aleaciones de molibdeno.

Este artículo clasifica las aleaciones de molibdeno de dos formas: según los elementos de la aleación y los tipos de refuerzo de la aleación. Se adjunta una tabla de clasificación detallada para molibdeno y aleaciones de molibdeno.

Observación :

- R: molibdeno puro

- B: Dispersión dopada mejorada

- C: Dispersión Dopada + Solución Sólida Reforzada

- D: Solución Sólida Reforzada + Dispersión de Carburo Reforzado

- E: Solución sólida reforzada + Solución sólida reforzada + Dispersión de carburo

- F: Solución sólida reforzada

- G: Solución sólida reforzada + Dispersión de carburo mejorada + Dispersión de óxido de tierras raras mejorada

- H: Dispersión reforzada de óxido de tierras raras

3.1 Clasificación por elementos de aleación

(1) Liga Binaria

Las aleaciones binarias se refieren a aleaciones de molibdeno con un único elemento de aleación añadido al molibdeno. Este tipo de aleación se puede dividir en dos tipos. Uno de ellos es una aleación de molibdeno con tungsteno y renio como elementos de aleación.

En este tipo de aleación, la cantidad de elementos de aleación añadidos es grande y el rendimiento de la aleación se caracteriza principalmente por una buena dureza y resistencia al calor. El otro tipo es una aleación de molibdeno con titanio, circonio y hafnio como elementos de aleación.

La característica de este tipo de aleación es que la cantidad añadida es pequeña y el rendimiento de la aleación mejora ligeramente en comparación con el molibdeno puro. Los principales son Mo0.5Ti, Z-6 y MHC.

(2) Aleación multicomponente

Las aleaciones de molibdeno multicomponente se basan en aleaciones binarias de molibdeno. Para mejorar aún más el rendimiento de la aleación, se añaden uno o varios componentes de aleación para formar aleaciones con un rendimiento excelente. Los principales incluyen las siguientes series:

Serie Mo-Ti-Zr-C: Este tipo de aleación está basada en Mo0,5Ti, con la adición de una determinada cantidad de elementos de circonio y carbono. Actualmente es la excelente aleación de molibdeno más madura y ampliamente utilizada, a menudo vista en materiales de placas, tiras y láminas, y menos utilizada en materiales de alambrón. Las notas principales son TZC y TZM.

Serie Mo-Hf-Zr-O: Este tipo de aleación está basada en la serie MoTi-Zr-C. Para mejorar aún más el rendimiento de la aleación, se utiliza hafnio en sustitución del titanio. Debido a las diferentes proporciones de hafnio de los investigadores, se formaron varios grados como ZHM, ZHM4, ZHM6, ZHM7, ZHM8. Estas aleaciones también son excelentes, pero actualmente no hay informes de su uso generalizado ni a nivel nacional ni internacional.

Las aleaciones de las series Mo-W-Hf-C y Mo-W-Hf-Zr-C se desarrollan para combinar los efectos de fortalecimiento de grandes cantidades de aleación en la solución de matriz con el fortalecimiento de la dispersión de carburo de oligoelementos, produciendo así aleaciones con excelente calidad integral. propiedades (alta resistencia, dureza y buen rendimiento a altas temperaturas) y superación de la fragilidad a temperatura ambiente después del uso a altas temperaturas. Actualmente existen varios grados como M25WH1, M25WH2, HWM25, M25WZH1, pero ninguno está maduro.

Las aleaciones de molibdeno dopado se obtienen mediante dopaje húmedo o seco, donde se añade una cierta cantidad de elementos de potasio, silicio y aluminio al molibdeno puro. Esto puede aumentar significativamente la temperatura de recristalización del molibdeno, manteniendo una buena plasticidad incluso después de la recristalización.

Este tipo de aleación de molibdeno tiene la temperatura de recristalización más alta reportada, alcanzando los 1800. No sólo se utiliza en varillas y alambres, sino que también tiene una amplia gama de aplicaciones en láminas, tiras y láminas.

En determinadas aplicaciones militares, el efecto dopante del potasio, el silicio y el aluminio se combina con el efecto fortalecedor de la solución sólida del renio para producir productos que cumplen requisitos especiales de alto rendimiento.

Las aleaciones de molibdeno de tierras raras se han probado exhaustivamente en aleaciones de un solo componente y de múltiples componentes debido a la temperatura de recristalización y las propiedades anti-hundimiento del molibdeno. Las maduras incluyen aleaciones MLa y MY, que añaden entre 1% y 2% de La2O3 o Y2O3 al molibdeno puro.

Estas aleaciones tienen un buen rendimiento a altas temperaturas y una amplia perspectiva de aplicación. Mo-0.5Ti+Y añade Y2O3 para formar una aleación de dispersión basada en una aleación de un solo elemento, que se espera que asegure un lugar en el campo de las láminas, tiras y láminas.

Los trabajos para añadir óxidos de tierras raras a las aleaciones TZM, TZC y ZHM se encuentran actualmente en la fase de investigación y desarrollo. La adición de óxidos de tierras raras puede mejorar significativamente la estructura química estable y el buen efecto fortalecedor.

3.2 Clasificación por tipo de refuerzo

En el diagrama del proceso de evolución y método de fortalecimiento de la aleación de molibdeno, se puede ver que las aleaciones se pueden dividir en las siguientes categorías según el tipo de refuerzo de la aleación:

(1) Aleaciones de tipo refuerzo en solución sólida

Gráfico de aleaciones de refuerzo de solución sólida: este tipo de aleación se refiere principalmente a la aleación de molibdeno del sistema de un solo elemento Mo-0.5Ti Z-6, que depende principalmente de agregar una pequeña cantidad de elementos de aleación a la solución sólida para mejorar el rendimiento de la liga.

Este efecto fortalecedor es muy débil y el rendimiento de la aleación sólo puede ser ligeramente superior al del molibdeno puro. Por lo tanto, a menudo se agrega una cierta cantidad de carbono a la aleación mientras se agregan trazas de elementos de solución sólida, lo que permite que el carbono y los elementos de la aleación formen carburos que desempeñen un papel en el fortalecimiento de la dispersión.

Gran cantidad de aleaciones de refuerzo en solución sólida: este tipo de aleación se refiere a las aleaciones de las series molibdeno-tungsteno y molibdeno-renio. Se basan principalmente en agregar una gran cantidad de elementos de aleación para formar una aleación de solución sólida con molibdeno para aumentar la resistencia al calor y la dureza de la aleación, pero la maquinabilidad empeora.

(2) Aleaciones reforzadas por dispersión

Aleaciones reforzadas con dispersión de carburo: además del efecto fortalecedor de los oligoelementos en aleaciones de molibdeno de elementos múltiples, no se puede adoptar el refuerzo con carburo.

Los elementos activos como el titanio, el circonio y el hafnio, añadidos a las aleaciones de molibdeno, reaccionan con el carbono para generar carburos refractarios (TiC, ZrC, HfC) que existen en forma de finas fases dispersas y desempeñan un papel en el fortalecimiento de la dispersión a altas temperaturas.

A esta categoría de aleaciones pertenecen todas las aleaciones TZM, TZC de la serie Mo-Ti-Zr-C y ZHM de la serie Mo-Hf-Zr-C.

Aleaciones reforzadas con dispersión de óxido de tierras raras: estas aleaciones aumentan la resistencia de la aleación mediante el efecto de fortalecimiento de la dispersión de las partículas finas de óxido de tierras raras. En comparación con el fortalecimiento con carburo, su efecto de fortalecimiento por dispersión es más fuerte. Ejemplos de tales aleaciones incluyen ML10, MY y Mo-0,5Ti+Y.

(3) Aleaciones reforzadas dopadas

Esta categoría se refiere a aleaciones con diferentes cantidades de dopaje de molibdeno. No sólo dependen del efecto fortalecedor de la solución sólida de los elementos dopantes, sino que también dependen principalmente de la presencia de burbujas de potasio a altas temperaturas para mejorar aún más el rendimiento de la aleación.

(4) Aleaciones totalmente reforzadas

En términos generales, existe una estrecha relación entre los distintos mecanismos de fortalecimiento de las aleaciones de molibdeno. El efecto fortalecedor de los oligoelementos se produce principalmente a temperaturas entre 1100 y 1300.

Cuando la temperatura aumenta más, falla. El efecto fortalecedor de la dispersión de carburo es más evidente en 1400-1500. Entre 1500 y 1800, los carburos se ablandan y se vuelven inestables. A esta temperatura, el efecto fortalecedor de los óxidos de tierras raras de alto punto de fusión es significativo.

A partir del año 2000, los óxidos de tierras raras comienzan a ablandarse, mientras que el efecto fortalecedor de las burbujas dopadas de potasio y silicio es evidente. La búsqueda de materiales de altas prestaciones siempre ha sido constante, y las aleaciones totalmente reforzadas son actualmente uno de los puntos importantes en la investigación y desarrollo de aleaciones de molibdeno.

4. Opiniones sobre las perspectivas de desarrollo de las aleaciones de molibdeno

(1) Debido a que el proceso de producción de la aleación de molibdeno y el molibdeno puro es muy similar, con el desarrollo de materiales refractarios, los materiales de molibdeno puro serán reemplazados gradualmente por materiales de aleación de molibdeno de alto rendimiento.

(2) Durante un período considerable, la serie Mo-Ti-Zr-C de aleaciones TZM, TZC, con su excelente rendimiento y tecnología madura, seguirá siendo predominante en la aplicación de placas, tiras y láminas. El molibdeno de tierras raras con buena resistencia a la flexión y rendimiento a altas temperaturas reemplazará gradualmente al molibdeno puro en varillas y alambres.

(3) Molibdeno dopado y molibdeno dopado con adición de elementos de renio, estos dos tipos de aleaciones de molibdeno, con su excelente rendimiento integral, se desarrollarán y crecerán gradualmente hasta convertirse en productos civiles y militares, con una perspectiva de desarrollo prometedora.

(4) Las aleaciones de molibdeno reforzadas y completas serán el nuevo objetivo que persigue la gente.

| Clasificación | Serie de liga | Nota | Composición nominal | Temperatura de recristalización |

| Molibdeno puro | Molibdeno para pulvimetalurgia | Mes 1 Mes 2 | Molibdeno puro | 1000℃-1100℃ |

| molibdeno fundido | Mes 1-1 Mes 1-2 | |||

| Pertenece al material cerámico. | Aleación de molibdeno-tungsteno | corte 20 | Mo-25%W | ~1200℃ |

| corte 25 | Mo-25%W | |||

| Cortar 30 | Mes-30%W | |||

| corte 5to | Mo-50%W | |||

| Aleación de molibdeno-renio | Mo-5Re | Mo-5%Re | 1200℃-1300℃ | |

| Mo-41Re | Mo-41%Re | |||

| Mo-50Re | Mo-50%Re | |||

| Aleación de molibdeno-circonio | Z-6 | Mo-0.5ZrO | ~ 1250 ℃ | |

| Cermatherm | 40%-90%Mo-60%-10%ZrO | Pertenece a los materiales cerámicos. | ||

| Aleación de molibdeno-titanio | Mo-0.5Ti | Mo-0.5Ti-0.01-0.04C | 1100℃-1300℃ | |

| Aleación de molibdeno-hafnio | MHC | Mo-1.2Hf-0.005C | 1550℃ | |

| Dopaje con molibdeno | Liga ELE | MH(HD) | Mo-0,0015K-0,002Si | -1800℃ |

| K.W. | Mo-0,002K-0,003Si-0,001A1 | |||

| Aleación de molibdeno de tierras raras | Aleación de molibdeno-titanio-itrio | Mo-0.5Ti-Y | Mo-0,5Ti-1,6%A | 1500 ℃ |

| aleación de molibdeno | MLA | Mo-1%-2%La2O3 | 1400℃-1500℃ | |

| Aleación de molibdeno-itrio | Ey | Mes-0,5%-1,5%A | 1500℃-1600℃ | |

| Aleación de molibdeno multielemento | Mo-Ti-Zr-C | TMZ | Mo-0.5Ti-0.07~0.12%Zr-0.01~0.04C | 1300 ℃ ~ 1500 ℃ |

| TZC | Mo-1.0~1.5Ti-0.1~0.3Zr-0.02~0.04C | |||

| Mo-Hf-Zr-C | ZHM | Mo-0.5Zr-1.5Hf-0.2C | 1550℃ | |

| ZHM 4 | Mo-1.2Hf-0.4Zr-0.15C* | |||

| ZHM 6 | Mo-1.5Hf-0.5Zr-0.19C* | |||

| ZHM 7 | Mo-1.8Hf-0.6Zr-0.23C* | |||

| ZHM 8 | Mo-2.1Hf-0.7Zr-0.27C* | |||

| Mo-W-Hf-C | HWM25 | Mo-1.0Hf-25W-0.07C | ~1650℃ | |

| M 25 QU 1 | Mo-23,72W-1,2Hf-0,08C* | |||

| M 25 QU 2 | Mo-23,9W-1,0Hf-0,006C* | |||

| Mo-W-Hf-Zr-C | Mes 25 WZH 1 | Mo-23,3W-1,2Hf-0,4Zr-0,1C* | ||

| Nota: * indica que la investigación aún no se ha establecido completamente a nivel nacional. | ||||