1. Proceso de tratamiento térmico de aluminio y aleaciones de aluminio.

1.1 Finalidad del tratamiento térmico del aluminio y aleaciones de aluminio.

El objetivo es calentar materiales de aluminio y aleaciones de aluminio a una temperatura determinada y mantenerlos a esa temperatura durante un período de tiempo determinado para obtener la estructura y propiedades deseadas del producto.

1.2 Principales métodos de tratamiento térmico del aluminio y aleaciones de aluminio y sus principios básicos.

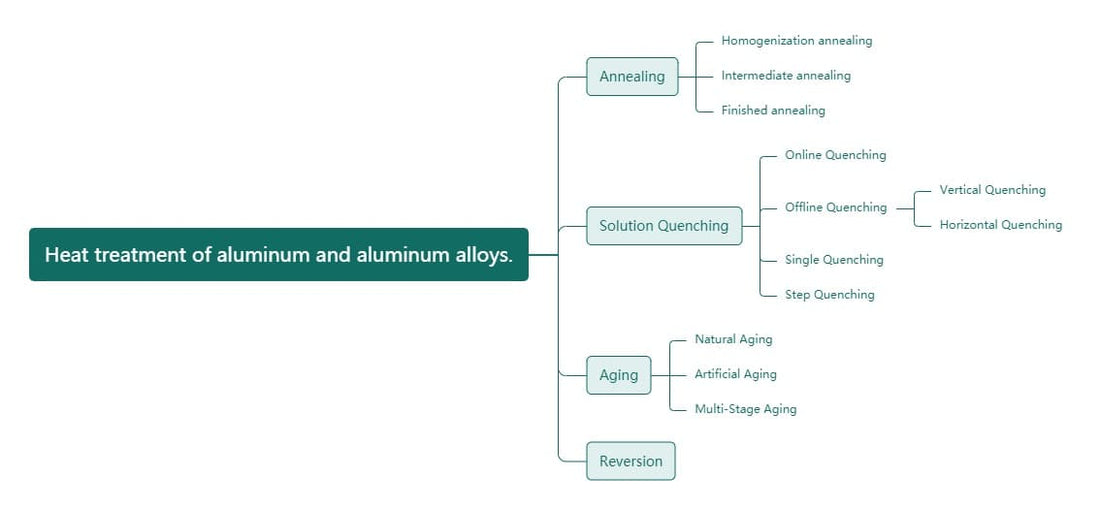

1.2.1 Clasificación del tratamiento térmico del aluminio y aleaciones de aluminio (ver Figura 1)

1.2.2 Principios básicos del tratamiento térmico del aluminio y aleaciones de aluminio.

(1) Recocido: el producto se calienta a una temperatura determinada, se mantiene a esa temperatura durante un período de tiempo determinado y luego se enfría a temperatura ambiente a una velocidad de enfriamiento determinada. Mediante la difusión y migración atómica, la estructura se vuelve más uniforme y estable, se alivian las tensiones internas y se puede mejorar considerablemente la ductilidad del material, aunque la resistencia disminuye.

① Recocido de homogeneización del lingote: el lingote se mantiene a alta temperatura durante un largo período de tiempo y luego se enfría a un ritmo determinado (alto, medio, bajo o lento) para homogeneizar su composición química, estructura y propiedades. Esto puede aumentar la ductilidad del material en aproximadamente un 20%, reducir la presión de extrusión en aproximadamente un 20%, aumentar la velocidad de extrusión en aproximadamente un 15% y mejorar la calidad del tratamiento de la superficie.

② Recocido intermedio: También conocido como recocido local o recocido proceso por proceso, se realiza para mejorar la ductilidad del material y eliminar tensiones internas durante el procesamiento. Se trata de mantener el material a una temperatura más baja durante un período de tiempo más corto para facilitar su procesamiento posterior u obtener una combinación específica de propiedades.

③ Recocido completo: También conocido como recocido final, implica calentar el material a una temperatura relativamente alta, mantenerlo a esa temperatura durante un cierto período de tiempo y obtener una estructura ablandada en un estado totalmente recristalizado con mejor ductilidad y menor resistencia.

(2) Tratamiento térmico y enfriamiento de la solución:

Este método implica calentar materiales de aleación de aluminio que pueden reforzarse mediante tratamiento térmico a una temperatura relativamente alta y mantenerlos allí durante un cierto período de tiempo. Esto permite que la segunda fase u otros componentes solubles del material se disuelvan completamente en la matriz de aluminio, formando una solución sólida sobresaturada. Luego, el material se enfría rápidamente a temperatura ambiente utilizando un método de enfriamiento rápido. Esto crea un estado inestable porque los átomos del soluto están en un estado de mayor energía y pueden precipitar en cualquier momento. Sin embargo, el material en esta etapa tiene mayor ductilidad y puede sufrir procesos de trabajo en frío o enderezamiento.

① Enfriamiento en línea: para algunas aleaciones que no son muy sensibles al enfriamiento, el tratamiento de la solución se puede llevar a cabo durante la extrusión a alta temperatura, seguido de enfriamiento por aire (T5) o enfriamiento con agua nebulizada (T6) para lograr ciertas estructuras y propiedades.

② Enfriamiento fuera de línea: para materiales de aleación que son altamente sensibles al enfriamiento, deben recalentarse a una temperatura alta y mantenerse a esa temperatura durante un cierto período de tiempo en un horno de tratamiento térmico especial. Luego se enfrían en agua o aceite con un tiempo de transferencia no superior a 15 segundos para obtener determinadas estructuras y propiedades. Dependiendo del equipo utilizado, esto se puede hacer mediante enfriamiento en baño de sal, enfriamiento con aire, enfriamiento vertical o enfriamiento horizontal.

(3) Envejecimiento: después del tratamiento térmico de la solución y el enfriamiento, el material se mantiene a temperatura ambiente o a una temperatura más alta durante un cierto período de tiempo. La solución sólida sobresaturada inestable se descompondrá y las partículas de la segunda fase precipitarán (o sedimentarán) de la solución sólida sobresaturada y se distribuirán alrededor de los granos de alfa aluminio (AL), lo que dará como resultado un efecto de fortalecimiento llamado fortalecimiento por precipitación (o sedimentación).

Envejecimiento natural: algunas aleaciones (como la 2024) pueden producir fortalecimiento por precipitación a temperatura ambiente, lo que se denomina envejecimiento natural.

Envejecimiento artificial: algunas aleaciones (como la 7075) no muestran un fortalecimiento evidente por precipitación a temperatura ambiente, pero sí un fortalecimiento significativo por precipitación a temperaturas más altas, lo que se denomina envejecimiento artificial.

El envejecimiento artificial se puede dividir en subenvejecimiento y sobreenvejecimiento:

① Envejecimiento: implica controlar que la temperatura de envejecimiento sea menor y el tiempo de retención sea menor para obtener determinadas propiedades.

② Sobreenvejecimiento: Envejece a mayor temperatura o durante un período de tiempo más largo para obtener propiedades especiales o propiedades más completas.

③ Envejecimiento en varias etapas: Implica dividir el proceso de envejecimiento en varias etapas para obtener ciertas propiedades especiales y buenas propiedades integrales. Este se puede dividir en envejecimiento en dos y tres etapas.

(4) Tratamiento de reversión: consiste en calentar el producto que ha sido templado y envejecido a alta temperatura durante un corto período de tiempo con el fin de mejorar su ductilidad y facilitar el doblado en frío o corregir las tolerancias de forma. Esto restaura el producto a un nuevo estado inactivo.

2. Notación del estado del producto de aluminio y aleación de aluminio.

2.1 Códigos básicos de estado del producto como se muestra en la Tabla 1:

Tabla 1: Códigos básicos de estado del producto

| Código | Nombre | Explicación y aplicación |

| F | Estado de procesamiento gratuito | Es aplicable a productos sin requisitos especiales para condiciones de endurecimiento y tratamiento térmico durante el proceso de conformado, y no se especifican las propiedades mecánicas de los productos en este estado. |

| oh | Estado de recocido | Adecuado para productos procesados que se han sometido a un recocido completo para lograr la resistencia más baja. |

| h | Estado de endurecimiento por trabajo | Es aplicable a productos cuya resistencia se mejora mediante el endurecimiento. El producto puede (o no) someterse a un tratamiento térmico adicional después del endurecimiento por trabajo para reducir la resistencia. El código H debe ir seguido de dos o tres números arábigos. |

| W. | Estado de tratamiento térmico de solución sólida. | Estado inestable aplicable únicamente a aleaciones que se someten a tratamiento térmico en solución y envejecimiento natural a temperatura ambiente. Este código de estado sólo indica que el producto se encuentra en la fase de envejecimiento natural. |

| t | Estado de tratamiento térmico (diferente del estado F, O, H) | Es aplicable al código T de productos que han sido (o no han sido) endurecidos por trabajo hasta un estado estable después del tratamiento térmico y debe ir seguido de uno o más números arábigos. |

2.2 Subdivisión del estatus H (endurecimiento por trabajo)

H1 – Estado de endurecimiento simple. Aplicable a productos que no han sido sometidos a un tratamiento térmico adicional y que han obtenido la resistencia necesaria únicamente mediante endurecimiento.

H2 – Endurecimiento por trabajo y estado de recocido incompleto. Aplicable a productos donde el grado de endurecimiento excede los requisitos especificados para productos terminados y la resistencia se reduce al objetivo especificado debido a un recocido incompleto. Para aleaciones que se ablandan naturalmente a temperatura ambiente, H2 tiene el mismo valor mínimo de resistencia a la tracción que el H3 correspondiente; Para otras aleaciones, H2 tiene el mismo valor mínimo de resistencia máxima a la tracción que el H1 correspondiente, pero con un alargamiento ligeramente mayor que el H1.

H3 – Estado de tratamiento de endurecimiento y estabilización por trabajo. Aplicable a productos cuyas propiedades mecánicas se han estabilizado después de un tratamiento térmico a baja temperatura o debido al calentamiento durante el procesamiento después del endurecimiento por trabajo. El estado H3 solo se aplica a aleaciones que envejecen y se ablandan gradualmente a temperatura ambiente (a menos que estén estabilizadas).

H4 – Estado de endurecimiento y tratamiento de pintura. Aplicable a productos que han sido sometidos a endurecimiento y recocidos de forma incompleta debido al tratamiento de pintura.

El segundo dígito después de H representa el grado de endurecimiento del producto. El número 8 representa un estado difícil.

Tratamiento de estabilización: Para evitar el fenómeno de reblandecimiento que se produce después de un almacenamiento prolongado de la aleación después del trabajo en frío, el producto se somete a un recocido a baja temperatura (calentamiento a 150 °C durante 3 horas) después de la deformación en frío. Esto puede estabilizar las propiedades mecánicas de la aleación almacenada a temperatura ambiente.

2.3 Clasificación del código de estado de recocido (O)

2.3.1 O1- Recocido de homogeneización.

2.3.2 O2- Recocido incompleto (parcial) del producto.

2.3.3 O3- Recocido completo del producto.

3. Mesa de control de temperatura para el proceso de envejecimiento en horno.

Cámara de combustión:

Temperatura establecida en la mesa de control de temperatura: 200-215 ℃

Temperatura mostrada en la tabla de control de temperatura: 190-210°C

Temperatura medida dentro del horno: 200-210°C

Ventilador trasero derecho: Temperatura establecida para el ventilador: 160-180 ℃

Temperatura mostrada en el indicador del ventilador: 200-210°C

Temperatura controlada dentro del horno: 200-210°C

Pantalla: Temperatura mostrada en la tabla de control de temperatura: 190-205°C

Temperatura medida dentro del horno: 200-210°C

Pantalla: Temperatura mostrada en la tabla de control de temperatura: 195-210°C

Temperatura medida dentro del horno: 200-210°C

4. Cálculo de la energía del horno de envejecimiento

Motor (pérdida de energía eléctrica)

Quemador (pérdida de combustible)

Consumo de energía para calefacción (horno de refrigeración, horno de calefacción)

Consumo de energía para aislamiento.

Tiempo de aislamiento Fallo del horno por envejecimiento (afecta a la dureza del proceso)

Potencia del motor: 40/55W/h, corriente: 81/98A, voltaje: 380V, velocidad: 740/1480r/min

Motor asíncrono trifásico de varias velocidades con modelo YD2808-8/4.

Distribución de energía para hornos antiguos

Modelo XL-21, tensión nominal: 380V, corriente nominal: 1A.

Pregunta: El proceso de envejecimiento del horno de envejecimiento solo se ha clasificado según el estado de la aleación, pero no existen especificaciones claras para los diferentes espesores de pared de la misma aleación. ¿Cuál es la diferencia máxima en el espesor de la pared que se pueden envejecer juntos?

5. ¿Cómo ajustar el flujo de aire en la salida de extrusión?

Cuando el material en la salida de extrusión se enrolla hacia arriba, es necesario reducir adecuadamente la velocidad del aire ascendente o cerrar el ventilador superior; Cuando el material en la salida de extrusión se curva hacia abajo, es necesario reducir adecuadamente la velocidad del aire hacia abajo o cerrar el ventilador inferior.

6. Lineamientos para la Ejecución del Proceso de Envejecimiento (Para el Horno de Envejecimiento N° 3 de la Cuarta Planta)

Según los datos recopilados durante una investigación del proceso de este horno, se realizarán ajustes a los parámetros de control de temperatura durante la operación.

| Proceso de envejecimiento | Reglas ejecutivas | ||||||

| Estado de la liga | Tiempo de espera ℃ | tiempo de aislamiento h | Tiempo de aislamiento (basado en el espesor de la pared) h | Temperatura del tiempo de retención | |||

| 1,0 mm | 1,0-4,0 mm | 4,0-30mm | Indicador de control de temperatura del ventilador | Tabla de control de temperatura del motor de combustión | |||

| T6 | 175±8 | 8 | 8 | 8 | 10 | 171 | 171 |

| T5 | 200±8 | dos | dos | 2.5 | 3 | 197 | 197 |

| T52 | 235±8 | 1.5 | 1.5 | dos | 1 | 230 | 230 |

Observación:

Cuando al menos dos tablas de control de temperatura (ventilador y quemador) alcanzan la temperatura programada, se empieza a calcular el tiempo de aislamiento.

La determinación del tiempo de aislamiento se basa en el espesor máximo de pared de los perfiles en el interior del horno.

Para perfiles con mayor densidad de cesta, es necesario ampliar adecuadamente el tiempo de aislamiento.

El proceso de envejecimiento para los estados 6005-T5, 6005A-T5 y T6511 se realiza según el sistema T6.

Si son necesarios ajustes en el proceso de envejecimiento para variedades específicas, siga las instrucciones del departamento de procesamiento.

Cuando se utilizan moldes de doble cavidad para extrusión, se debe prestar atención a ajustar el caudal de cada orificio para garantizar la consistencia. Durante la extrusión se deben controlar los problemas de flujo de aluminio en los lingotes.

Para dominar el estándar GB-5237, es importante comprender la torsión, las tolerancias y poder utilizar tablas de referencia. Además, es crucial ser competente en la identificación de burbujas al principio y al final de los perfiles de matrices planas y tener en cuenta que las matrices combinadas, especialmente para tubos, pueden tener menos problemas de burbujas.

7. Precauciones para la extrusión

7.1 Para las aleaciones de la serie 6xxx, las propiedades mecánicas no se pueden garantizar a temperaturas inferiores a 500 °C y la calidad de la superficie es deficiente por encima de 560 °C.

7.2 Generalmente, la relación entre la velocidad de extrusión y la temperatura es la siguiente: alta velocidad a baja temperatura, baja velocidad a alta temperatura. Se debe aumentar al máximo la velocidad de extrusión, con temperaturas fijadas en el límite inferior de la tabla, pero la temperatura de salida debe cumplir los requisitos especificados.

7.3 Para moldes con grandes parámetros de extrusión, especialmente aquellos con muchos orificios de canal, las temperaturas del molde y de la barra de aluminio deben ajustarse al límite superior. Sin embargo, la velocidad debe reducirse en las últimas etapas de extrusión.

7.4 Para moldes de perfil de disipador de calor especiales, la temperatura del molde debe ser superior a 480 °C y la temperatura de la varilla de aluminio debe ser superior a 530 °C.

7.5 Los estándares de desempeño mecánico varían entre diferentes países y están relacionados con la sección transversal de los perfiles. Si el rendimiento mecánico no cumple con los requisitos de la tabla, el personal técnico debe consultar las normas nacionales pertinentes o comunicarse con el cliente para determinar si está calificado o debe ser liberado. El rendimiento mecánico se puede realizar de acuerdo con acuerdos técnicos si existen requisitos específicos del usuario.

8. Materiales de pulido

Las varillas homogéneas 6463-T5 deben extruirse a baja temperatura y alta velocidad (460-480 ℃).

8.1 Los rayones mecánicos superficiales causados por moldes son un problema común.

8.2 Con frecuencia ocurren problemas tales como corte y segmentación por transferencia que causan rayones, abrasiones, líneas blancas, líneas brillantes, marcas de contracción, tirones de lana, bordes, ondas, torsiones, desviaciones dimensionales geométricas, falsos rayones y piel de naranja.

9. Tratamiento mecánico de superficies de aluminio

El efecto superficial después del tratamiento se puede dividir en: a. Superficie brillante b. Superficie semimate c. Superficie mate

El principio del pulido es eliminar las partes que sobresalen creando deformaciones plásticas en la superficie del material mediante esmerilado mecánico, obteniendo así una superficie lisa y pulida. Generalmente se utilizan ruedas de tela, ruedas de lana, lijas, etc.

El proceso de pulido generalmente se divide en tres etapas: pulido basto, pulido medio y pulido fino.

Pulido basto: Pulir la superficie con una muela dura, que tiene cierto efecto abrasivo sobre el sustrato que ha sido pulido o no.

Pulido medio: el uso de una rueda de pulido más dura para el procesamiento posterior después del pulido en bruto, puede eliminar los rayones dejados por el pulido en bruto.

Pulido fino: el último paso del pulido, que utiliza una rueda suave para obtener una superficie de espejo con luz brillante, tiene poco efecto en el pulido del sustrato.

10. Método de dibujo mecánico

10.1 El dibujo de líneas rectas se refiere al método de procesar líneas rectas en la superficie de una placa de aluminio mediante fricción mecánica.

10.2 El trefilado aleatorio es un tipo de patrón de alambre mate que se obtiene moviendo la placa de aluminio hacia adelante y hacia atrás bajo un cepillo de alambre de cobre giratorio.

10.3 El pulido en espiral, también conocido como pulido rotativo, es un patrón de alambre que se logra girando y puliendo la superficie de una placa de aluminio o aleación de aluminio con un fieltro cilíndrico o una rueda de corindón de nailon montada en un taladro y mezclada con pulimento diluido con queroseno.

10.4 El diseño roscado se realiza en una máquina.

11. Análisis de problemas de materiales de pulido.

11.1 ¿Por qué existen grandes riesgos mecánicos en la extrusión a baja temperatura y alta velocidad?

Esto puede deberse al raspado de la superficie del molde durante el llenado y la fase inicial de extrusión laminar, lo que resulta en fuertes rayones mecánicos durante la extrusión posterior.

11.2 ¿Por qué todavía existen defectos como rayones mecánicos en la extrusión a alta temperatura y baja velocidad?

Esto puede deberse a la alta temperatura de la varilla, que provoca una fuerte turbulencia durante la extrusión, lo que provoca que una gran cantidad de óxidos e impurezas en la superficie del lingote fluyan hacia el centro, lo que hace que la superficie del perfil no sea buena.

12. Molde

12.1 Los moldes combinados se dividen en dos tipos según su estructura: moldes combinados tipo puente y moldes combinados tipo corredor. Los moldes combinados tipo puente se conocen comúnmente como moldes en forma de lengüeta, mientras que los moldes combinados tipo corredor se denominan simplemente moldes combinados.

12.2 Los moldes con forma de lengüeta requieren una fuerza de extrusión menor y son adecuados para la extrusión de perfiles de aleación huecos que no se deforman fácilmente y tienen pequeños orificios internos.

12.3 Los moldes combinados son adecuados para la extrusión de perfiles huecos de tamaño grande y mediano, con formas complejas y mayores dimensiones de cavidad interna, fabricados con aleaciones que se deforman fácilmente.

12.4 Los perfiles huecos extruidos en moldes combinados tienen soldaduras evidentes en su macroestructura, y el número de soldaduras es igual al número de hebras metálicas en las que se divide el lingote.

12.5 Para obtener soldaduras de alta calidad, se debe aumentar la presión dentro del molde y seleccionar un coeficiente de extrusión ligeramente mayor. Es recomendable utilizar una temperatura de extrusión más alta y la velocidad de extrusión no debe ser demasiado rápida.

12.6 Al inspeccionar perfiles huecos, la calidad de su superficie, dimensiones geométricas, propiedades mecánicas y estructura interna son las mismas que las de los perfiles ordinarios. Sin embargo, para los perfiles huecos utilizados en piezas importantes, se debe inspeccionar la calidad de la soldadura y la longitud de corte no debe ser inferior a 500-1000 mm.

13. Fundición de lingotes

13.1 Las estructuras cristalinas típicas de los lingotes de aleación de aluminio incluyen bandas cristalinas delgadas en la superficie, bandas cristalinas columnares y bandas cristalinas equiaxiales en el centro.

13.2 En los lingotes de aleación de aluminio, hay tres formas comunes de granos de solución sólida de aluminio:

El. Cristales equiaxiales en forma granular

B. Cristales columnares de forma alargada.

w. Cristales emplumados en forma de hoja fina.

13.3 Bajo una composición de aleación constante y otras condiciones, el ancho de la región columnar del cristal aumenta al aumentar la temperatura de fundición. El tamaño de los granos equiaxiales disminuye a medida que disminuye la temperatura de fundición. Cuando la temperatura de fundición es constante, la región cristalina columnar disminuye al aumentar el contenido de elementos de aleación.

13.4 Tratamiento de refinado: Es un proceso de aumentar la dispersión de la estructura del metal o aleación y mejorar su organización con una pequeña cantidad de aditivos especiales (agentes de refinado). También se le llama tratamiento de refinamiento o tratamiento de incubación.

14. Requisitos técnicos del espesor de la pared.

14.1 Espesor de la pared de óxido

El. Oxidación de arena ácida: ±0,1 mm requerido

B. Oxidación blanca plateada: ±0,1 mm requerido

w. Oxidación pulida: ±0,1 mm requerido

d. Oxidación por chorro de arena: se requiere de -0,08 a +0,1 mm

Es. Oxidación del patrón de torsión: se requiere de -0,08 a +0,1 mm

F. Oxidación por ataque alcalino: se requieren -0,05 a 0,15 mm

14.2 Espesor de la pared electroforética

El. Electroforesis plana: se requiere ±0,1 mm

B. Electroforesis con chorro de arena: se requiere ±0,1 mm

w. Electroforesis de color con grabado alcalino: se requiere de -0,05 a +0,1 mm

14.3 Espesor de la pared del revestimiento por pulverización

El. Recubrimiento por pulverización general: se requiere de -0,15 a +0,05 mm

B. Recubrimiento en aerosol antiarrugas: se requiere de -0,15 a +0,05 mm

w. Recubrimiento en aerosol de imitación de madera: se requiere de -0,15 a +0,05 mm

d. Recubrimiento en aerosol de fluorocarbono: se requiere de -0,12 a +0,07 mm

14.4 Exportar espesor de pared del sustrato

El. Se cumple la tolerancia del espesor de pared especificada en el dibujo.

B. Si no se especifica la tolerancia del espesor de la pared, se realizará la columna 2 de tolerancia del espesor de la pared estándar nacional.

w. Para perfiles huecos completamente cerrados, se realiza la columna 3 de tolerancia de espesor de pared estándar nacional (excepto para los tubos redondos de la serie SOMA).

Nota: La tolerancia del espesor de la pared marcada en el dibujo y el plan de producción es la tolerancia del producto terminado. La tolerancia del espesor de la pared del sustrato extruido debe ajustarse según los diferentes métodos de tratamiento de la superficie.

15. Puntos clave para el rectificado metalográfico

Para el aluminio, generalmente comience con papel de lija de grano 0 y luego aumente hasta 400#, 600#, 800#, 1000#, 1200#. Durante el proceso de pulido se utiliza un tipo de papel de lija en una dirección.

Al pasar al siguiente papel de lija, la dirección del lijado debe ser perpendicular a la anterior, lo que es beneficioso para observar si hay rayones profundos de la fase de lijado anterior.

Para evitar que durante el lijado se suelten partículas duras o grandes trozos de metal, se puede aplicar una fina capa de cera al papel de lija. Esto hace que el pulido sea suave y produce una mejor superficie metalográfica. Al lijar, siéntese derecho y aplique fuerza uniforme. La muestra debe ser cuadrada y plana.

16. Pulido electrolítico

Se mezclan H2SO4, HNO3 y HF y se utiliza un cátodo en forma de L fabricado con placa de acero inoxidable o aluminio. Se selecciona un voltaje apropiado según el tamaño de la muestra. El voltaje y el tiempo de pulido deben controlarse estrictamente durante el pulido electrolítico, generalmente alrededor de diez segundos.

Después del pulido, enjuague con agua limpia, luego etanol y luego use ácido nítrico diluido para eliminar los productos de corrosión de la superficie, seguido de enjuague con agua limpia y secado al aire.

17. Microscopio metalográfico electrónico de gran aumento.

La ampliación puede llegar a 1000 veces. El botón de enfoque aproximado está a la izquierda y el botón de enfoque fino está a la derecha, encima del dispositivo móvil horizontal y el botón de encendido. Hay una regla en el ocular del lado derecho para posicionar con precisión el tejido y la fase. El rastreador de la derecha se puede utilizar directamente para fotografías.

Al procesar fotografías, generalmente se deben eliminar los residuos. La vibración del banco o del cuerpo durante la operación puede hacer que las fases observadas y fotografiadas aparezcan borrosas. Para el análisis de tejidos, generalmente hay muchas dendritas en cada grano y diferentes cantidades de precipitación están presentes en los límites de los granos. Después de grabar la muestra con una mezcla de ácido trifuerte, la matriz de aluminio aparece blanca, las fases precipitadas aparecen de color negro grisáceo y los límites de los granos aparecen como líneas grises en el campo de visión.

18. Diagrama de flujo del proceso de fundición

Inspección de entrada → dosificación → precalentamiento del horno en frío → horno de carga → fusión → desnatado → muestreo y prueba del horno de fusión → refinación → muestreo y prueba del horno de mantenimiento → desnatado de refinación → retención → fundición → inspección de lingotes redondos → barra cortada a medida → secuenciación

19. Norma de clasificación del tamaño de grano

Grado 1, relación de tamaño de grano 1:1, área de grano promedio 0,026 mm2

Grado 2, relación de tamaño de grano 1:1, área media de grano 0,40 mm2

Grado 3, relación de tamaño de grano 1:1, área media de grano 1,20 mm2

Grado 4, relación de tamaño de grano 1:1, área media de grano 2,60 mm2

Grado 5, relación de tamaño de grano 1:1, área de grano promedio 8,0 mm2

Grado 6, relación de tamaño de grano 1:1, área promedio de grano 16 mm2

Grado 7, relación de tamaño de grano 1:1, área promedio de grano 36 mm2

Grado 8, relación de tamaño de grano 1:1, área promedio de grano 80 mm2

20. Anexo al Sistema de Supervisión e Inspección del Proceso de Fundición

Temperatura de drenaje: 735-770 ℃

Tiempo de espera: 30-40min

Temperatura de fundición: 715-745 ℃

Velocidad de fundición: diámetro 80 mm, 200-220 mm/min

Velocidad de fundición: diámetro 100 mm, 180-200 mm/min

Velocidad de fundición: diámetro 120 mm, 155-175 mm/min

Velocidad de fundición: diámetro 151 mm, 120-140 mm/min

Velocidad de lanzamiento: diámetro 174 mm, 95-115 mm/min

Velocidad de fundición: diámetro 198 mm, 80-100 mm/min

Velocidad de fundición: diámetro 275 mm, 60-80 mm/min

Velocidad de fundición: diámetro 310 mm, 60-75 mm/min

Velocidad de fundición: diámetro 370 mm, 50-65 mm/min

Velocidad de fundición: diámetro 446 mm, 40-55 mm/min