Normalmente, las curvas SN obtenidas mediante pruebas manuales se basan en resultados de muestras estándar sin muescas. Sin embargo, las piezas reales utilizadas en aplicaciones del mundo real pueden tener diferentes formas, tamaños, condiciones de superficie, entornos de trabajo y características de carga, lo que puede afectar significativamente la resistencia a la fatiga de las piezas.

Los factores que afectan la resistencia a la fatiga se pueden agrupar en tres categorías: mecánica, metalurgia y medio ambiente. Estos factores son interdependientes, lo que dificulta la evaluación integral de su impacto en el diseño de resistencia a la fatiga y la predicción de la vida en fatiga.

Los factores mecánicos están influenciados principalmente por la concentración de tensiones y la tensión media. Los factores metalúrgicos están relacionados con la calidad del material, como la pureza y la resistencia. Por otro lado, los factores ambientales incluyen la presencia de sustancias corrosivas y altas temperaturas.

Para las piezas de vehículos ferroviarios, que funcionan principalmente en condiciones atmosféricas y temperaturas normales, la atención principal debería centrarse en factores mecánicos y metalúrgicos, como la influencia de la forma de la entalla, el tamaño, el estado de la superficie y la tensión media.

Se puede encontrar información específica sobre la influencia de estos factores en el límite de fatiga en manuales y materiales relevantes mediante el uso de fórmulas empíricas.

Este artículo tiene como objetivo discutir las leyes y fenómenos importantes que deben comprenderse en el diseño de resistencia a la fatiga y la predicción de la vida útil, así como las precauciones que deben o deben tomarse en consideración.

1. Efecto de forma de muesca

Las piezas o componentes suelen tener muescas como escalones, orificios para pernos, orificios para aceite, chaveteros, etc. La característica definitoria de estas muescas es que el área de la sección transversal de las piezas sufre un cambio brusco en la muesca, lo que hace que la tensión en la raíz de la muesca aumente significativamente. Este aumento del estrés se conoce como concentración de estrés.

La concentración de tensiones en la entalla es el principal factor responsable de reducir la resistencia a la fatiga de los componentes. La concentración de tensión hace que la tensión real en la raíz de la muesca sea mucho mayor que la tensión nominal, lo que lleva a la formación de grietas por fatiga y, finalmente, a la falla o daño de la pieza.

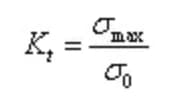

El grado de concentración de tensiones se describe mediante el factor de concentración de tensiones (también conocido como factor de concentración de tensiones teóricas) Kt, que se expresa de la siguiente manera:

Aquí, σ máx. representa la tensión máxima, y σ 0 representa la tensión promedio calculada dividiendo la carga por el área de la sección transversal neta en la muesca, también conocida como tensión nominal.

Dentro de un cierto rango, cuanto menor sea el radio de curvatura ρ en la raíz de la entalla, mayor será la concentración de tensiones y mayor será la reducción de la resistencia a la fatiga. Sin embargo, para materiales plásticos como el acero de bajo y medio carbono, a medida que el radio de curvatura en la raíz de la muesca se vuelve más pequeño y se acerca a unos pocos milímetros, la reducción de la resistencia a la fatiga se vuelve más pequeña o incluso deja de reducirse.

En este caso, el factor de concentración de tensión ya no es un reflejo exacto del impacto de la entalla en la resistencia a la fatiga. Para reflejar con mayor precisión la verdadera reducción de la resistencia a la fatiga, a menudo se utiliza el factor de entalla de fatiga Kf (anteriormente conocido como factor de concentración de tensión efectiva).

Aquí, σ w0 y σw representan los límites de fatiga de especímenes lisos sin muescas y especímenes con muescas, respectivamente.

La siguiente figura ilustra la relación entre el factor de concentración de tensión K t y el factor de entalladura de fatiga K f para el acero.

Como se muestra en la figura, para acero de bajo y medio carbono, cuando el factor de concentración de tensión es inferior a 2 a 2,5, K t y K f son generalmente similares. Sin embargo, cuando se excede este valor, el aumento de Kf disminuye significativamente.

Para acero con alto contenido de carbono y alta relación de resistencia, K f aumenta linealmente con K t en un largo rango.

Se puede concluir que la resistencia a la fatiga del acero de alta resistencia es altamente sensible a la presencia de entalladuras, mientras que la resistencia a la fatiga del acero de baja y media resistencia es menos sensible a la presencia de entalladuras.

Generalmente, Kf es menor que Kt, pero en el caso de muescas afiladas en acero con alto contenido de carbono, Kt puede ser mayor que Kf . Esto también puede ocurrir en piezas de tornillo, donde K t puede llegar a 4 y K f puede ser de 8 a 10. Esto se debe a la distribución desigual de la carga entre las roscas, con varias cargas concentradas en una sola rosca.

Para materiales lisos, los tratamientos térmicos superficiales como el enfriamiento superficial, la carburación y la nitruración pueden mejorar eficazmente su resistencia a la fatiga. Sin embargo, estos métodos pueden resultar ineficaces o incluso reducir la resistencia a la fatiga de los materiales entallados. Esto se debe a que la resistencia de la superficie mejora mediante el tratamiento térmico, pero también aumenta la sensibilidad a las entalladuras.

La siguiente figura ilustra el cambio en la resistencia a la fatiga del acero con entalladuras de alta resistencia y del acero de baja resistencia con buena plasticidad a medida que aumenta la concentración de tensiones. En el rango de menor concentración de tensiones K t , la resistencia a la fatiga del acero de alta resistencia es significativamente mayor que la del acero de baja resistencia. Sin embargo, a medida que aumenta el factor de concentración de tensiones, la resistencia a la fatiga del acero de alta resistencia disminuye más rápidamente que la del acero de baja resistencia, lo que da como resultado que la resistencia a la fatiga del acero de alta resistencia sea casi igual a la del acero de baja resistencia.

Para componentes soldados, la resistencia a la fatiga a menudo se reduce significativamente debido a la combinación de la ubicación de la zona afectada por el calor cerca de la muesca estructural y la presencia de defectos de soldadura y tensión de tracción residual. Esta reducción puede ser varias veces mayor de lo normal o incluso más de diez veces.

El coeficiente de entalladura de fatiga también puede verse afectado por el tamaño de las piezas. Como regla general, para la misma entalla, el coeficiente de fatiga de la entalla aumenta al aumentar el tamaño.

Para mejorar la vida a fatiga de materiales o componentes entallados, es más eficaz realizar un diseño estructural y la selección de procesos que reduzcan o mejoren la concentración de tensiones.

Sin embargo, una superficie rugosa y un tamaño grande pueden reducir la resistencia a la fatiga de los componentes.

2. Efecto del tamaño de las piezas.

El diámetro de la muestra utilizada para las pruebas de fatiga suele estar entre 5 y 10 mm, que es mucho más pequeño que el tamaño real de las piezas.

Para componentes sujetos a cargas de flexión y torsión, la resistencia a la fatiga disminuye a medida que aumenta el tamaño. Sin embargo, para cargas de tensión y compresión axiales, el tamaño tiene un efecto mínimo.

La influencia del tamaño sobre el límite de fatiga está representada por el coeficiente de influencia del tamaño (ε).

Aquí, σ d y σ d0 representan los límites de fatiga de muestras lisas de cualquier tamaño y tamaño estándar, respectivamente.

El efecto del tamaño en el acero de alta resistencia es mayor que en el acero de baja resistencia, y el efecto del tamaño es más pronunciado en piezas con superficies rugosas.

El efecto del tamaño se debe principalmente al impacto del estado de la estructura del material y el gradiente de tensión sobre la resistencia a la fatiga de componentes más grandes.

A medida que aumenta el tamaño del material, se vuelve más difícil controlar el proceso de fabricación y la estructura del material se vuelve menos uniforme y compacta, con más defectos metalúrgicos y una mayor superficie, lo que aumenta la probabilidad de que se produzcan estos defectos.

Esto da como resultado un mayor riesgo de fatiga y agrietamiento superficial de muestras grandes. La concentración de tensiones locales causadas por defectos metalúrgicos conduce a la formación de grietas por fatiga.

En cuanto a la influencia del gradiente de tensiones, cuando se somete a flexión, torsión y otras cargas, cuanto mayor es el tamaño del componente, menor es el gradiente de tensiones de trabajo, mayor es la tensión media por unidad de área y más fácil es que se produzcan grietas por fatiga. ocurrirá.

3. Efecto de la condición de la superficie.

Las condiciones de la superficie afectan varios factores como la rugosidad de la superficie, el estado de tensión de la superficie, el grado de deformación plástica de la superficie, los defectos de la superficie y otros.

En el proceso de prueba se utiliza la muestra estándar con una superficie pulida, sin embargo, las piezas reales suelen tener superficies mecanizadas, forjadas o fundidas.

El mecanizado puede provocar el endurecimiento del plástico en la superficie de la pieza.

El corte suele dejar tensiones de compresión residuales en la superficie, lo que mejora la resistencia a la fatiga, pero sólo hasta cierto punto.

Por otro lado, el rectificado puede provocar tensiones de tracción residuales, lo que es perjudicial para la resistencia a la fatiga.

Además, la rugosidad a microescala de las superficies mecanizadas puede conducir a la concentración de tensiones y disminuir la resistencia a la fatiga.

El efecto combinado de estos factores da como resultado una menor resistencia a la fatiga en comparación con la muestra estándar.

Las superficies forjadas o fundidas suelen presentar una mayor rugosidad y capas de endurecimiento superficial, así como tensiones residuales de compresión, lo que conduce a una disminución significativa de la resistencia a la fatiga.

En conclusión, cuanto más rugoso sea el método de procesamiento de superficies, mayor será su impacto en la reducción de la resistencia a la fatiga.

El efecto de las condiciones de procesamiento de la superficie sobre la resistencia a la fatiga está representado por el coeficiente de procesamiento de la superficie (β).

Aquí, σ β representa el límite de fatiga de una muestra lisa estándar en un cierto estado de superficie, σ β0 representa el límite de fatiga de una muestra pulida lisa estándar y "en el extranjero" se refiere a la muestra lisa estándar con una superficie pulida.

Desde un punto de vista metalúrgico, el mecanizado en desbaste tiene un impacto significativo en la resistencia a la fatiga de materiales de alta resistencia; por lo tanto, es posible que el acero de alta resistencia no aumente la resistencia a la fatiga en estados de mecanizado en desbaste. Esto se debe principalmente a la alta sensibilidad a las entalladuras de los materiales de alta resistencia a las superficies rugosas y al mínimo efecto de endurecimiento del mecanizado en la superficie del acero de alta resistencia.

Se han realizado pocas investigaciones sobre el impacto de los defectos de la superficie, como la descarburación de la superficie, las marcas de colisión y los rayones de la superficie, en la resistencia a la fatiga. Sin embargo, los defectos superficiales causados por motivos accidentales pueden tener un impacto significativo en la resistencia a la fatiga. Por tanto, se debe prestar suficiente atención a estas cuestiones en el diseño y especialmente en el proceso de fabricación.

Para materiales lisos, el tratamiento térmico de la superficie y otros métodos de modificación de la superficie pueden mejorar la resistencia a la fatiga. Sin embargo, para materiales con muescas, como piezas reales, estos métodos tienen poco efecto e incluso pueden tener un efecto adverso. Como resultado, el granallado y el laminado se utilizan a menudo para generar endurecimiento por trabajo y tensión de compresión residual en la superficie, mejorando así la resistencia a la fatiga de los componentes.

Sin embargo, estos dos métodos generalmente no mejoran significativamente la resistencia a la fatiga de las piezas con agujeros. Las últimas investigaciones muestran que el uso de una matriz de metal simple para achaflanar una pequeña parte del borde del orificio puede mejorar significativamente la resistencia a la fatiga e incluso eliminar el impacto de la entalla, reduciendo el límite de fatiga.

En el pasado, se creía comúnmente que la razón principal para la mejora en la resistencia a la fatiga de los métodos de procesamiento de superficies plásticas se debía a la tensión de compresión residual generada en la superficie que compensaba parte de la tensión de trabajo.

Sin embargo, la tensión de compresión concentrada producida por la tensión de compresión residual en la entalla compensó el efecto adverso de la entalla. La deformación plástica fortalece las áreas débiles cerca de la muesca, haciendo que la estructura sea más uniforme y mejorando la resistencia general, lo que a su vez mejora el nivel de tensión que produce grietas por fatiga.

Además, la tensión de compresión residual hace que las grietas por fatiga dejen de crecer y se conviertan en grietas permanentes.

4. Efecto del estrés medio

Como se indicó anteriormente, la causa principal de la falla por fatiga es la tensión dinámica, pero el componente de la tensión estática, o tensión media, también tiene algún impacto en el límite de fatiga. En un rango específico de tensión estática, un aumento en la tensión de compresión estática aumentará el límite de fatiga, mientras que un aumento en la tensión de tracción estática lo reducirá.

Es ampliamente aceptado que la tensión residual tiene un efecto similar sobre el límite de fatiga que la tensión media. Para un material dado, se puede dibujar un diagrama límite de fatiga basado en sus resultados límite de fatiga bajo diferentes tensiones medias o velocidades de deformación (R).

El siguiente diagrama presenta una cantidad adimensional, la relación entre la tensión promedio (σ i ) o tensión residual, hasta el límite de resistencia (σ b ), en el eje x, y la relación entre la amplitud de la tensión (σ a ) y la límite de resistencia. fatiga cíclica simétrica (σ -1 ), en el eje y.

La figura muestra que la mayoría de los puntos de datos de prueba se encuentran entre líneas rectas y curvas. La línea recta se llama línea de Goodman, mientras que la curva se conoce como parábola de Gerber. La línea de Soderberg se obtiene reemplazando el límite de resistencia (σ b ) por el límite de fluencia (σ e ). De manera similar, la línea de Morrow se obtiene reemplazando σb con la tensión de fractura verdadera ( σf ).

Línea Goodman:

Línea Gerber:

Línea Söderberg:

Línea mañana:

La línea Goodman es un enfoque conservador y sencillo para los metales dúctiles, lo que lo convierte en un método ampliamente utilizado en el diseño por fatiga. Otro método utilizado con frecuencia es el diagrama ideal mejorado de Goodman.

La siguiente figura ilustra el diagrama de Goodman ideal mejorado de una viga de acero en forma de I bajo carga de fatiga por flexión. El eje x representa la tensión mínima (σ min ), el eje y representa la tensión máxima (σ max ) y la ecuación lineal es la siguiente:

Donde m es la pendiente de la línea de Goodman, b es la intersección de la línea en el eje y y es el límite de fatiga del ciclo de pulsación cuando la tensión mínima es igual a cero.

Cuando el límite de fatiga se expresa por la tensión máxima, es decir σ c = σ Max considerando la relación de tensión R= σ max. /σ Mínimo .

La línea Morrow incluye:

El límite de fatiga para una determinada relación de tensión (R) se puede calcular utilizando la fórmula anterior. Sin embargo, la estructura real de un vehículo es mucho más compleja que las condiciones de prueba bajo las cuales se obtuvo la curva SN, como el tipo de soldadura y las concentraciones de tensión.

La norma estadounidense AAR proporciona una guía valiosa para la resistencia a la fatiga de varias estructuras de soldadura y, por lo tanto, los valores de "b" y "m" en los cálculos reales se toman de la norma AAR.

Los resultados de las pruebas indican que el impacto de los componentes de la carga estática en el coeficiente de concentración de tensión, el coeficiente de dimensión y el coeficiente de superficie es menor y puede ignorarse.