I. Requisitos del proceso para el rectificado moderno de superficies de dientes duros

1. Zonas de rectificado en el rectificado de engranajes: la sección del perfil del diente de evoluta

En el rectificado moderno de engranajes de superficies de dientes duras, la zona de rectificado rectifica sólo la parte del perfil del diente de la espiral que se encuentra por encima del círculo inicial y por debajo del círculo final de la espiral.

2. Zonas no rectificadas en el rectificado de engranajes – Raíz del engranaje

Las superficies de engranajes endurecidas modernas tienen los siguientes beneficios cuando la raíz del engranaje no se rectifica en el proceso de rectificado de engranajes:

(1) Previene la reducción de la dureza de la raíz del engranaje después del tratamiento térmico manteniendo una capa de tensión negativa formada en la superficie y la raíz del engranaje después de la carburación, el temple y el granallado. Esto mejora significativamente la resistencia del engranaje a la fatiga por flexión y la capacidad de carga.

(2) El fondo estrecho de la ranura de la raíz del engranaje, la mala disipación de calor y la variación significativa en el material restante en la curva excesiva afectan drásticamente las condiciones de trabajo de la muela abrasiva. Esto puede provocar fácilmente quemaduras y grietas durante el rectificado de engranajes.

(3) Las malas condiciones de rectificado en la parte inferior de la ranura de la raíz del engranaje hacen que los granos de rectificado en el círculo exterior de la muela sean propensos a caerse y desgastarse, afectando así la calidad del rectificado del engranaje.

(4) En términos de resistencia a la rotura de los dientes, la raíz del engranaje debe tener una cierta cantidad de corte de raíz. Sin una cierta cantidad de corte de raíz, inevitablemente se producirán protuberancias en la raíz del engranaje durante el rectificado del engranaje. Esto provocará una importante concentración de tensiones, afectando en gran medida a la resistencia a la rotura de los dientes. La aparición de tales protuberancias es absolutamente inaceptable.

En conclusión, no rectificar la raíz de la ranura del engranaje puede mejorar la capacidad de carga del engranaje, evitar daños durante el rectificado de los engranajes, mejorar la calidad del rectificado de los engranajes, reducir la carga en el proceso de rectificado y aumentar la productividad.

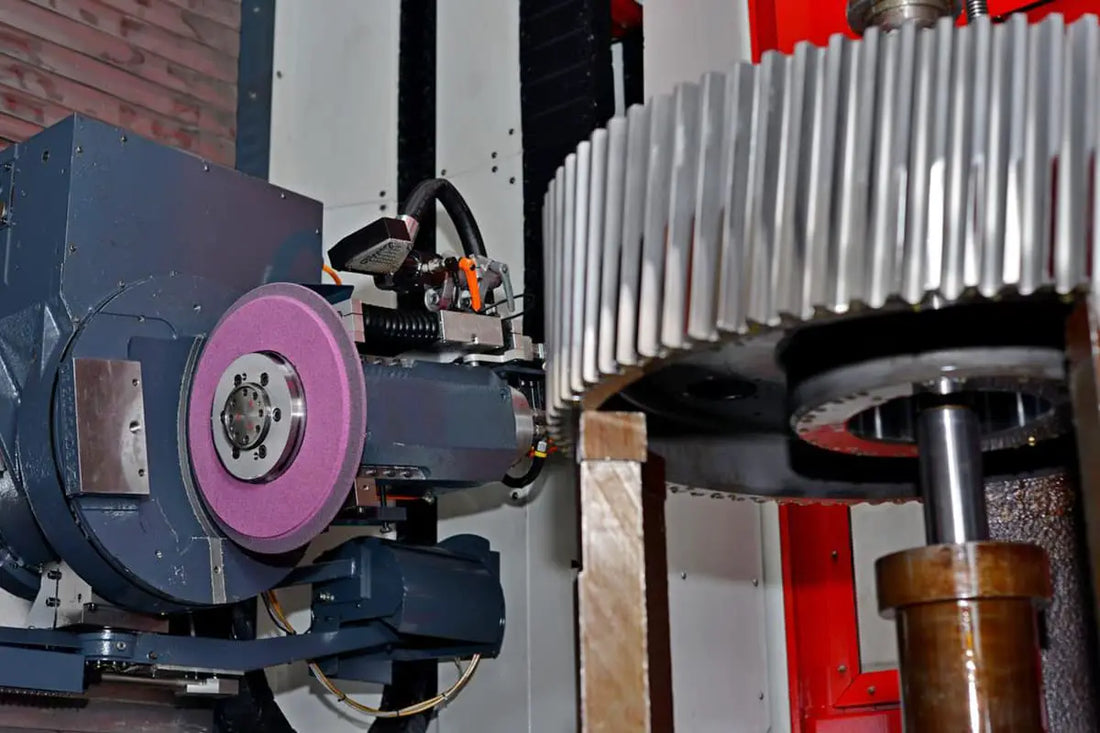

3. Rectificado previo con fresa para dar forma preliminar a los dientes

(1) Introducción a las placas de premolienda

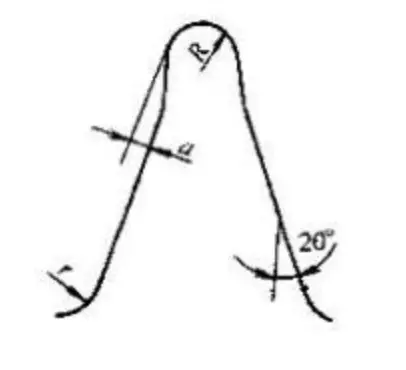

Las fresas de corte tradicionales ya no son suficientes para los requisitos del proceso mencionados anteriormente. Por lo tanto, resulta crucial utilizar una fresa previa equipada con un ángulo de contacto durante la fase de fresado. El elemento diferenciador de un plato de pre-rectificado, respecto a un plato estándar, está en la parte superior de sus dientes cortantes, que emplean un filo con un ángulo de contacto, como se muestra en la siguiente figura.

En la raíz del diente del engranaje se realiza una cierta cantidad de corte de raíz. El propósito es preformar la raíz del engranaje que se está procesando y eliminar la mayor parte del exceso de la superficie del diente, dejando un margen uniforme para el mecanizado de precisión en el espesor del diente. Después de cementar y revenir ya no es necesario rectificar la raíz del diente.

(2) Requisitos para la forma de los dientes del engranaje antes del rectificado:

- El margen de rectificado de los engranajes debe ser uniforme;

- Antes del rectificado debe haber un corte definido en la raíz del engranaje;

- La curvatura del engranaje después del rectificado debe ser lo suficientemente larga.

(3) Mejoras en las fresas de pre-rectificado

El uso inicial de cortadores de pre-rectificado presentó los siguientes problemas:

- Formación insuficiente de la envoltura del arco en la raíz del diente, suavidad por debajo del promedio, marcas de herramientas visibles y rugosidad superficial subóptima.

- El problema de las protuberancias que aparecían cerca del círculo inicial de la involuta durante el proceso de rechinar los dientes era bastante grave.

Después de una investigación y un análisis específicos a largo plazo, identificamos los problemas como:

- Aumento del monto del subsidio a la molienda;

- Deformación significativa después del tratamiento térmico;

- Deficiencias inherentes a las fresas de prerectificado.

Debido a la insuficiente formación de la línea envolvente de las fresas prerectificadas originales, propusimos la idea de rediseñarlas, abordando los siguientes aspectos:

- Aumentar el diámetro externo de las fresas de pre-rectificado;

- Aumentar el número de líneas de herramientas en los cortadores;

- Diseño con ángulo de presión variable;

- Aumente adecuadamente la cantidad de excavación de raíces, asegurando la resistencia del engranaje.

Los requisitos anteriores se acordaron con fabricantes de herramientas con capacidades técnicas nacionales, desarrollando y produciendo conjuntamente un nuevo tipo de fresa de prerectificado adecuada para el procesamiento de engranajes pesados. El nuevo cortador de pre-rectificado no sólo resolvió completamente los problemas anteriores, sino que también dio como resultado una zona de raíz muy suave del engranaje procesado, produciendo excelentes resultados.

(4) No se permiten grietas ni marcas de quemaduras al rectificar engranajes.

El proceso de fractura de los dientes de los engranajes generalmente comienza con la formación de pequeñas grietas por fatiga, que se expanden gradualmente. Por lo tanto, las normas nacionales e internacionales para engranajes especifican: no se permiten grietas ni marcas de quemaduras en la superficie endurecida del engranaje después del rectificado.

II. Características y causas de grietas en engranajes con superficie de dientes duros.

1. Características de las grietas por rectificado en engranajes con superficie de dientes duros

Las grietas por abrasión son las grietas superficiales más típicas. Su profundidad vertical generalmente no supera los 0,5 mm, y las poco profundas solo alcanzan los 0,010-0,020 mm. Aunque en ocasiones pueden superar 1 mm, esto es relativamente raro.

2. Causas de la formación de grietas en engranajes con dientes duros

El consenso, tanto a nivel nacional como internacional, es que las grietas por rectificado se producen cuando la tensión de tracción del rectificado excede la resistencia a la fractura del material. Los factores que inciden directamente en la tensión de tracción en el rectificado son:

(1) Tratamiento térmico:

Las grietas por rozamiento en engranajes con una superficie de diente dura ocurren principalmente en piezas que han sido sometidas a cementación, temple y revenido a baja temperatura. Por tanto, la calidad del tratamiento térmico está estrechamente relacionada con la rectificación de grietas y es un factor muy importante.

- El exceso de austenita residual aumenta la tensión de tracción local.

- Un revenido insuficiente, una temperatura de revenido demasiado baja o un tiempo de revenido insuficiente afectan el contenido de carbono en la martensita y la soldadura o reducción del tamaño de las microfisuras de martensita, afectando así la tenacidad a la fractura de la martensita. El calor de molienda generado durante el proceso de molienda produce grandes tensiones térmicas y estructurales, lo que resulta en grietas por molienda.

- Las grandes deformaciones durante el tratamiento térmico de cementación y enfriamiento dan como resultado una tolerancia al rechinamiento desigual o aumentan la tolerancia al rechinamiento de los dientes.

(2) Proceso de molienda:

Dado que durante el proceso de rectificado se producen grietas, la tecnología de rectificado es un factor esencial que no se puede ignorar.

- Las tolerancias de rectificado grandes pueden generar un calor de rectificado excesivo, provocando tensiones térmicas y estructurales. Estas tensiones, combinadas con la tensión de tracción durante el esmerilado, aumentan la tendencia a la formación de grietas.

- Emparejamiento irrazonable de cantidades de corte.

- Selección inadecuada de la muela abrasiva.

- Temperatura del aceite de refrigeración demasiado alta o cantidad de aceite insuficiente.

III. Medidas tecnológicas para prevenir grietas en engranajes con superficie de dientes duros

1. Medidas de tratamiento térmico

Los materiales que son más sensibles a las grietas por rectificado son más propensos a la formación de grietas durante el rectificado. Reducir la sensibilidad del material al agrietamiento reduce la probabilidad de que se produzcan grietas.

Materiales como 20CrMnTi y 20Cr2Ni4A son más sensibles a las grietas por rectificado y esta sensibilidad varía según las diferentes especificaciones del tratamiento térmico de cementación.

Por lo tanto, se puede regular y reducir adecuadamente cambiando los procesos de cementación, enfriamiento y revenido. Por este motivo se adoptan las siguientes medidas:

(1) Reducir la temperatura de enfriamiento de las piezas cementadas: para engranajes hechos de 20CrMnTi, carburizar a 930 °C, enfriar directamente después de la cementación y cuando la temperatura de enfriamiento disminuye de 860 °C a 830 °C, se pueden eliminar grietas graves por rectificado sin cambiando las condiciones de molienda.

(2) La concentración de carbono en la superficie debe ser adecuada y controlarse dentro del rango del 0,7% al 0,9%. El gradiente de concentración de carbono debe ser gradual, asegurando una buena resistencia superficial y distribución de tensiones.

El contenido de carbono de los engranajes de servicio pesado debe controlarse en el límite inferior, lo que facilita el control del tamaño y la forma de los carburos. Cuando el contenido de carbono se controla en el límite superior, aumentará la tendencia a la formación de austenita residual, aumentará el carburo, la oxidación de la superficie y la tendencia a la reducción de la resistencia de la raíz del diente.

Según datos relevantes, Estados Unidos ha controlado la concentración de carbono en la superficie de los engranajes de servicio pesado a aproximadamente el 0,65%.

(3) Cuanto menos suficiente sea el templado, mayor será la sensibilidad a las grietas por pulido. Por lo tanto, el templado completo es esencial para aumentar la ductilidad de la superficie endurecida carburada, permitiendo que las tensiones residuales se equilibren o reduzcan y mejoren la distribución de las tensiones superficiales. Esto, a su vez, reduce la probabilidad de que se produzcan grietas.

(4) Controlar la cantidad de austenita residual para evitar la transformación estructural durante el rectificado de engranajes, lo que genera tensiones estructurales significativas. Limite estrictamente la austenita residual al 25% y, para engranajes cruciales, debe controlarse dentro del 20%.

(5) El objetivo principal es controlar el tamaño, la cantidad, la forma y la distribución de los carburos para obtener una distribución dispersa de carburos de grano fino. Esto aumenta la resistencia a la fractura del material y reduce la fragilidad.

(6) Controlar el nivel de martensita para obtener martensita criptocristalina y en forma de aguja fina, evitando la formación de martensita gruesa en forma de aguja, reduciendo así las fuentes de grietas y mejorando la resistencia a la fractura del material. El nivel ideal de martensita es 3.

(7) Implementar las medidas de proceso necesarias para controlar la deformación del tratamiento térmico, reduciendo la tolerancia al rectificado.

2. Medidas Tecnológicas en Mecanizado

La literatura indica que la temperatura promedio en el área de contacto entre la muela y la superficie del engranaje normalmente varía de 500 a 800°C, y la temperatura en los puntos de rectificado alcanza hasta 1000°C.

Además, más del 80% de este calor se transfiere al engranaje. El calor sustancial generado durante el rectificado de engranajes conduce a una tensión térmica significativa y a una expansión y contracción inducida térmicamente en el área de rectificado de la superficie del engranaje.

Si este calor no se controla eficazmente, la superficie del engranaje puede desarrollar fácilmente grietas y quemaduras.

Por ello, el énfasis de las medidas tecnológicas de mecanizado se centrará en minimizar y controlar el calor generado durante el rectificado.

(1) Reducir la rugosidad de la superficie durante la fase de desbaste para controlarla entre Ra3.2 y Ra3.6.

(2) Regular estrictamente el tamaño nominal restante durante el desbaste; No está permitido aumentar arbitrariamente la tolerancia de molienda.

(3) Después del tratamiento térmico, ajuste estrictamente de acuerdo con la posición prescrita y el rango permitido para minimizar el error causado por la distorsión térmica tanto como sea posible.

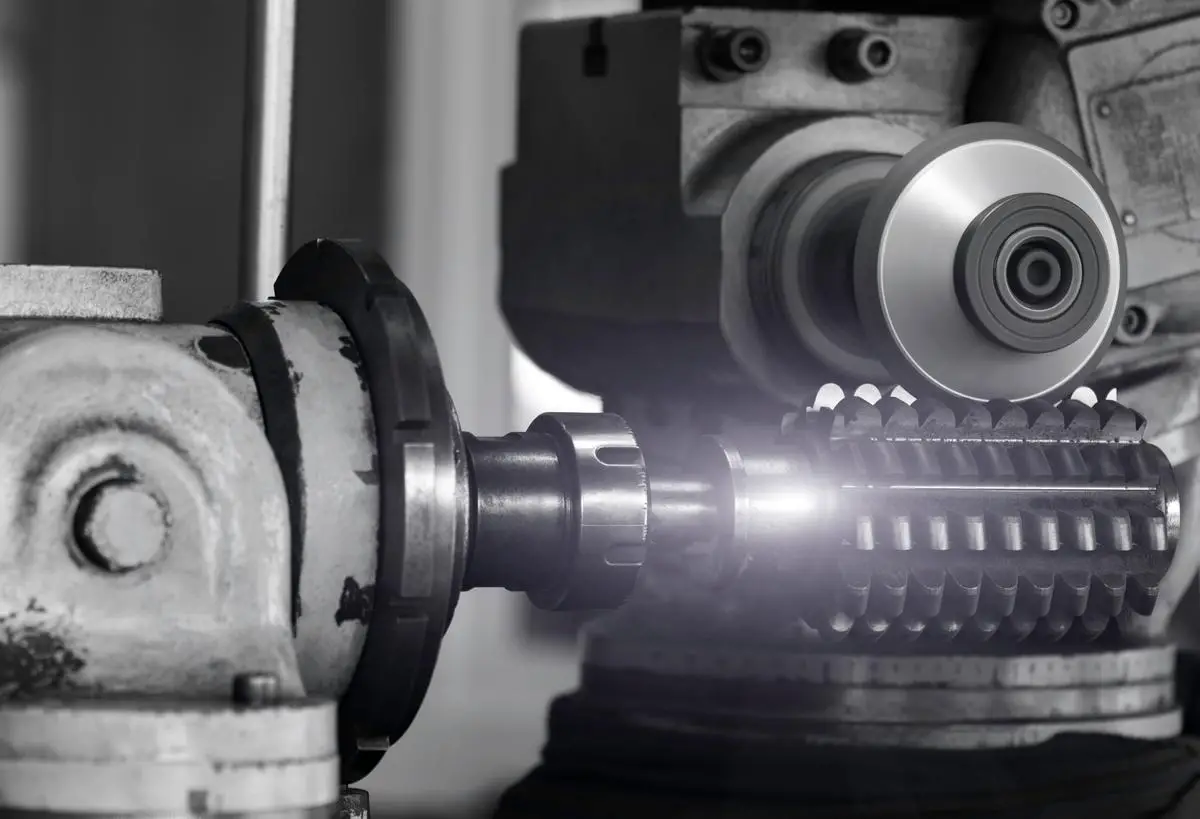

(4) Antes de rectificar, es imperativo utilizar tecnología de corte con rodillo en la superficie endurecida del diente para raspar los dientes. Esto asegura una tolerancia de molienda uniforme, reduciéndola al máximo, minimizando así el calor de molienda.

(5) Seleccionar y combinar cantidades de corte de forma racional. Los principios rectores deberían ser velocidades más altas de las ruedas, movimientos más rápidos y una alimentación adecuada. Según datos extranjeros: la fase de rectificado rugoso de la superficie del diente es el momento decisivo para la formación de grietas por rectificado. La gran mayoría de las grietas por abrasión se producen en esta etapa. Se debe prestar especial atención durante esta fase.

(6) La selección de la muela abrasiva es un paso crucial en el proceso de rectificado de dientes. La elección adecuada de la muela abrasiva tiene un gran impacto en la precisión y eficiencia del rectificado de los dientes. Una elección inadecuada de la dureza, el tamaño del grano o la estructura de la muela abrasiva puede provocar fácilmente quemaduras en la superficie y grietas por abrasión. Por tanto, la rueda debe elegirse teniendo en cuenta los siguientes aspectos:

- Abrasivo: El corindón rojo, también conocido como PA, tiene una dureza comparable al corindón blanco (WA), pero con mejor tenacidad. Al rectificar acero de alta tenacidad con corindón, la eficiencia es mayor que la del corindón blanco. La durabilidad de la muela y la rugosidad de la superficie del suelo también son superiores, de ahí la preferencia por el PA.

- Enlace: El material que une los granos de arena para formar una muela. Actualmente, el aglutinante de muelas utilizado en las máquinas rectificadoras de engranajes es predominantemente adhesivo cerámico (codificado V); Tiene propiedades estables, resiste el agua y el calor sin degradarse, se adapta a varios tipos de rectificación de refrigerante y es económico.

- Dureza: Cuanto más dura es la muela, menor es su porosidad. Durante el rectificado, los espacios entre los granos de la muela se bloquean rápidamente por las partículas abrasivas. Junto con el deficiente autoafilado de los discos duros, los granos opacos no se desprenden fácilmente, lo que puede provocar rozamiento entre el disco y la superficie de la pieza de trabajo. Esto afecta la disipación de calor y aumenta el calor de molienda, lo que fácilmente puede provocar quemaduras y grietas. Las ruedas más blandas se desgastan rápidamente y pueden afectar directamente la precisión de la marcha si se usan incorrectamente. Por lo tanto, el principio para seleccionar la dureza de la muela es: elija una muela más dura para procesar materiales blandos y una muela más blanda para materiales duros. Al rectificar aleaciones de acero duro con bajo contenido de carbono, se debe elegir una muela abrasiva de K a J. (Comparación de modelos nuevos y antiguos: K- medio blando 1, J- blando 3).

- Organización: Se da prioridad a las muelas con una estructura general porosa. La organización de las muelas abrasivas se divide principalmente en cinco clases.

- Tamaño del grano: Cuanto más pequeño es el tamaño del grano, más partículas de molienda participan en el proceso de molienda por unidad de superficie y, en consecuencia, aumentan la fuerza de corte y el calor de molienda, lo que puede provocar fácilmente desgaste. Para garantizar la precisión del rectificado de la superficie de los engranajes, los tamaños de grano comunes están entre 46# y 60#. Para engranajes con módulos más pequeños, se deben seleccionar muelas con tamaños de grano más grandes, mientras que para módulos de engranajes más grandes, se deben usar muelas con tamaños de grano más pequeños. (El tamaño del grano está representado por un número; cuanto mayor sea el número, menor será el tamaño de la partícula).

- Forma y tamaño: El modelo de rectificadora de engranajes es Y7163A, utilizando doble muela cónica (código PSX1). Las dimensiones son Ф350×Ф127×32.

- No se debe descuidar el estado de nitidez del diamante en la muela rectificadora. Debido a la falta de filo de la punta de diamante, la muela se vuelve desafilada después del rectificado, lo que conduce a un aumento significativo del calor de rectificado. Por lo tanto, una vez que el diamante se embota, debe ser afilado inmediatamente para restaurar su condición de trabajo afilado, lo cual es un requisito previo y garantía para el correcto desgaste de la muela.

- El refrigerante juega un papel fundamental en el proceso de rectificado y se le debe prestar suficiente atención. Las rectificadoras de engranajes funcionan según el principio de generación de rectificado, en el que la muela abrasiva y la superficie del diente hacen contacto puntual durante el proceso de rectificado. El calor resultante del rectificado es disipado por el potente refrigerante que fluye sobre la muela y la superficie del diente. Este método de esmerilado ayuda a prevenir la formación de grietas, evita que la muela se obstruya y evita que el polvo del esmerilado se propague, lo que resulta en buenos efectos ambientales. Por lo tanto, el refrigerante debe ser abundante y rociarse directamente en el área de molienda con un caudal seleccionado de 40 a 45 L/min y una presión de 0,8 a 1,2 Mpa. Es fundamental mantener la pureza del refrigerante, filtrarlo durante la circulación y controlar su temperatura, utilizando un radiador si es necesario. Se debe prestar especial atención para garantizar que el caudal y la fuerza del refrigerante pulverizado sean suficientes. Cualquier cambio debería requerir una inspección del filtro de la bomba de refrigerante para detectar obstrucciones. También es necesaria una limpieza e inspección periódicas del filtro.

4. Medidas de proceso para eliminar grietas por rectificado en superficies de engranajes endurecidas

Cuando aparecen grietas por abrasión en las superficies endurecidas de los engranajes, primero se deben analizar las causas de estas grietas. Luego, en función de las condiciones de trabajo, se deberán aplicar los siguientes tratamientos:

1. Los efectos y la aplicación del método de enfriamiento secundario.

(1) Método de enfriamiento secundario

Al extender adecuadamente el tiempo de revenido para las piezas endurecidas cementadas, aumentando la temperatura de revenido y aumentando el número de revenidos, se puede lograr un revenido suficiente para eliminar y reducir las grietas por rectificado. El enfoque específico es el siguiente:

- Después de enfriar el engranaje a 180 ℃ durante al menos 16 horas, se puede realizar el rectificado o raspado del engranaje antes del rectificado. En casos de grietas severas por abrasión, se pueden realizar dos revenidos a baja temperatura.

- El envejecimiento en aceite caliente entre 160°C y 180°C durante 12 horas produce resultados aún mejores.

Debido a la simplicidad y efectividad de estos métodos, se usan comúnmente para prevenir y eliminar grietas por abrasión.

(2) Los efectos de un templado suficiente son los siguientes:

- Un templado suficiente reduce significativamente la sensibilidad al rectificado de varios tipos de acero.

- Un templado suficiente reduce el estrés microscópico.

- Un templado suficiente permite que las microfisuras se suelden automáticamente.

- Un templado suficiente conduce a una mejor eliminación de las tensiones residuales del templado.

(3) Métodos para identificar el temperamento adecuado

- Para componentes templados y revenidos ya procesados, determinamos la idoneidad del templado observando el color de la superficie de la pieza revenida. Un tono dorado indica un templado suficiente, mientras que un color amarillo pajizo sugiere que se requiere un templado adicional.

- Para componentes endurecidos y revenidos que no han sido procesados, se puede utilizar papel de lija para pulir y dar brillo a una parte específica de la superficie del componente hasta que presente un brillo metálico. Luego determinamos la idoneidad del templado observando el color de esta superficie después del templado.

(4) Consideraciones durante el templado secundario

- Para minimizar la distorsión de los componentes tanto como sea posible, los componentes se pueden mantener a una temperatura del horno de 100°C durante 1 a 2 horas durante el templado, luego la temperatura se eleva a 180°C y el templado se lleva a cabo durante 14 a 15 horas.

- Para componentes endurecidos y revenidos que ya hayan sido procesados, se debe proporcionar una protección adecuada durante el templado.

2. Método de limpieza para eliminar grietas

Las superficies de los dientes agrietados se limpian raspando con un cortador de rodillos de aleación dura y luego rechinando los dientes. Este método se utiliza principalmente cuando:

- El espesor del diente tiene margen suficiente.

- A menudo se aplica cuando la profundidad de la grieta es relativamente poco profunda.

3. Método de molienda para eliminar grietas.

Se produjo una grieta grave por rectificado durante el rectificado de un engranaje planetario grande, lo que proporciona un ejemplo típico del método de eliminación de grietas por rectificado, como se detalla a continuación:

(1) Breve introducción a la situación de los engranajes planetarios grandes con grietas severas por rozamiento:

- Parámetros técnicos del engranaje planetario grande: m=9z=66α=20°f=1, ancho de diente=60

- Condición del material y del tratamiento térmico: 20CrMnTi con profundidad de cementación de 1,8 ~ 2,3, dureza superficial HRC58 ~ 62

- Condición de deformación y margen de rectificado: después del enfriamiento por cementación, debido a la deformación, el tamaño real después de la expansión normal de la línea es: 1,25 (mm). Margen de molienda: 0,65 (mm); Cuando aparecen grietas de rectificado severas, la tolerancia de rectificado restante es: 0,7 (mm).

- Estado actual de la grieta por pulido: La grieta por pulido más severa tiene 14 grietas paralelas en el lado derecho de un diente, distribuidas perpendicularmente a lo largo del ancho del diente a la dirección de pulido. La longitud de la grieta se acerca a la altura del diente y casi todos los dientes tienen grietas en las superficies izquierda y derecha. El número de fisuras varía, con una distribución discontinua e irregular. El estado de las fisuras es extremadamente grave.

(2) Implementar las siguientes medidas:

- Coloque los engranajes con grietas severas en aceite caliente a 180°C para un proceso de envejecimiento de 12 horas.

- Reemplace la muela: La dureza original de la muela era grado K, ahora reemplazada por grado J.

- Debido al uso prolongado de la bomba de refrigeración sin un filtro instalado, el tanque de aceite de refrigeración quedó gravemente contaminado, con una capa de sedimento de molienda de 6 cm de espesor que cubrió todo el fondo del tanque. Por lo tanto, limpie a fondo el tanque de aceite de refrigeración y reemplácelo con aceite nuevo, asegurando la calidad y efectividad del enfriamiento.

- En el proceso de molienda para eliminar las grietas, la alimentación se controla a 0,025 (mm).

- En el proceso de rectificado para eliminar grietas, la muela debe rectificarse cada dos rotaciones completas para mantener un estado de trabajo preciso durante la operación.

- Afila el diamante desafilado de la rectificadora para restaurar su nitidez.

- La frecuencia del convertidor de CA aumenta desde el ajuste original de 33 Hz a 45 Hz para aumentar el número de movimientos deslizantes.

Al implementar las medidas anteriores, se eliminaron con éxito todas las grietas graves por abrasión.