La investigación y el análisis de la tecnología actual de mecanizado de agujeros profundos de piezas forjadas grandes han sido insuficientes, con el objetivo de mejorar el método de procesamiento y mejorar la eficiencia del procesamiento.

A través de años de investigación y desarrollo continuo, nuestra empresa ha logrado un alto nivel de fabricación extrema en tecnología de fabricación de agujeros profundos para piezas forjadas de gran tamaño. Sin embargo, la actual tecnología de fabricación de agujeros profundos para grandes piezas forjadas todavía presenta problemas tales como: B. baja eficiencia de procesamiento y ciertos riesgos de calidad y seguridad. Basándonos en una gran cantidad de hechos prácticos y experiencias de procesamiento, analizamos las deficiencias de la tecnología actual de procesamiento de agujeros profundos y llevamos a cabo investigaciones técnicas específicas para mejorar la eficiencia del procesamiento de agujeros profundos de grandes productos forjados en más de un 20 % y también mejorar el procesamiento mejora el producto. calidad.

1. Descripción general del producto

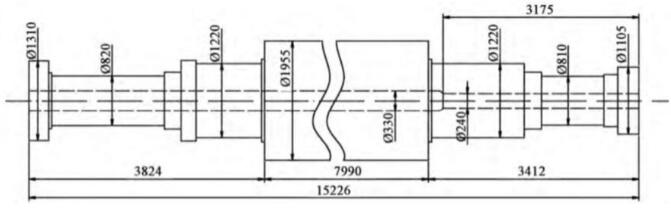

Piezas forjadas grandes para un rotor de media velocidad de una central nuclear, p. B. Material 25Cr2Ni4MoV, longitud 15226 mm, diámetro del cuerpo 1955 mm, el orificio central está diseñado para orificio pasante, diámetro del orificio pequeño 240 mm, profundidad del orificio 3175 mm, diámetro del orificio grande 330 mm, profundidad del orificio 12051 mm, la transición gradual del orificio central y el orificio del eje forme un ángulo de 45°, la cilindricidad de todo el orificio profundo debe ser de 0,5 mm, como se muestra en la Figura 1.

Figura 1 Tamaño de forja

2. Análisis de la situación actual del mecanizado de agujeros profundos

El análisis de la tecnología actual de mecanizado de agujeros profundos muestra las siguientes deficiencias.

- (1) Al mecanizar agujeros profundos en piezas forjadas grandes, los agujeros piloto y de acabado se mecanizan con una herramienta flotante. El mecanizado tradicional con una herramienta flotante puede mejorar la rugosidad de la superficie del orificio interior y facilitar el rectificado posterior del orificio, pero la eficiencia del mecanizado es baja, lo que prolonga el proceso de escariado. Además, durante el mecanizado se producen agujeros profundos y poligonales, lo que da lugar a reparaciones repetidas de los agujeros, lo que reduce la eficiencia del mecanizado y pone en riesgo la calidad del mecanizado.

- (2) Conexión del orificio de rectificado. El volumen de bruñido convencional es pequeño y la eficiencia es baja.

- (3) La transición de pasos es difícil de procesar y la eficiencia del procesamiento es baja.

- (4) Para el miembro de limpieza después de completar el orificio y el miembro de limpieza después de la sonda de inspección magnética de la junta, la transición escalonada del orificio escalonado es difícil de limpiar con los métodos tradicionales, lo que afecta la eficiencia del trabajo. El método utilizado antes es usar una cuerda para tirar desde el orificio grande hasta la transición del orificio interior y frotar el orificio manualmente. Este trabajo requiere de un alto nivel físico y físico y es muy laborioso y a la vez ineficaz. Y existe un enorme riesgo de seguridad para las personas que ingresan al pozo de 330 mm de profundidad para trabajar.

3. Soluciones técnicas

3.1 Mejora del método de procesamiento de conexión de orificios semiacabados

El mecanizado de agujeros profundos de piezas forjadas de gran tamaño se puede dividir en cinco pasos: agrupación, escariado, semiacabado, acabado y rectificado. En el método de mecanizado original, el orificio pequeño se mecaniza desde Φ240 mm hasta Φ239,5 mm después de que la agrupación alcanza Φ230 mm, y luego el orificio se mecaniza hasta Φ239,5 mm con la cuchilla flotante y finalmente se realiza el bruñido; el orificio grande de Φ330 mm se mecaniza a Φ320 mm después de que el asiento alcanza los 230 mm, y luego el orificio se mecaniza con el taladro de fricción de Φ300 mm y de Φ320 mm a Φ320 mm, y luego el orificio se mecaniza a Φ329 con la cuchilla flotante mecanizada de 0,5 mm. Diámetro del orificio de Φ329,5 mm y finalmente afilado. El cortador flotante tradicional es menos eficiente y durante el mecanizado se produce un redondeo profundo de los orificios y una perforación poligonal, lo que resulta en reparaciones repetidas de los orificios y una menor calidad.

El estudio comparativo muestra que la broca de fricción es más eficiente que la herramienta flotante y la rectitud del orificio central es buena, pero la rugosidad de la superficie del orificio mecanizado es baja.

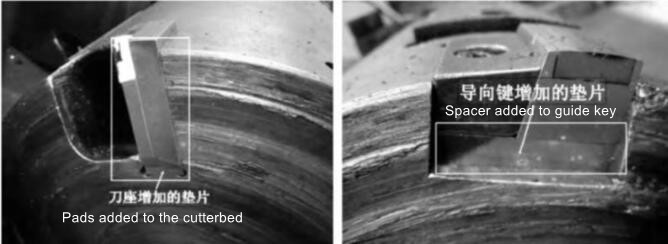

Este método de mecanizado elimina la herramienta flotante y el orificio se mecaniza directamente a Φ238 mm y Φ328 mm con un escariador y luego se rectifica. Al agregar espaciadores al portaherramientas de perforación por fricción y al área de la ranura guía (ver Fig. 2), la broca de fricción de Φ230 mm y Φ320 mm puede procesar orificios de profundidad de Φ238 mm y Φ328 mm respectivamente, lo que equivale a hacer un taladro de fricción de Φ238 mm y Φ328 mm.

Debido a que la eficiencia y la estabilidad del mecanizado con perforación por fricción son mayores que las del mecanizado con cuchilla flotante, el nuevo método de mecanizado no solo reduce el riesgo de calidad al mecanizar agujeros internos, sino que también mejora la eficiencia del mecanizado.

3.2 Investigación y aplicación de tecnología de bruñido altamente eficiente.

Debido a la baja rugosidad del orificio interior mecanizado con broca de fricción, generalmente se deja un diámetro de 2 mm en el orificio interior, lo que conduce a un aumento significativo del trabajo de bruñido. Tomando un agujero grande como ejemplo: el método de mecanizado anterior consiste en mecanizar un agujero con una cuchilla flotante con un diámetro de Φ329,5 mm y afilado. El método de mecanizado mejorado consiste en mecanizar el agujero con un diámetro de Φ328 mm con una broca avellanadora y bruñido. La cantidad de trabajo de bruñido se ha triplicado y la eficiencia del bruñido tiene una gran influencia en la eficiencia de todo el mecanizado de agujeros profundos.

El proceso de bruñido tradicional, cuya velocidad de eliminación es generalmente inferior a 0,5 mm, tiene como objetivo principal obtener una mayor rugosidad superficial. La tecnología de bruñido altamente eficiente de este documento elimina residuos de 2 mm mediante el bruñido, que en realidad combina el procesamiento de orificios finos y el rectificado en uno. Tomando el ejemplo del mecanizado de agujeros profundos de Φ330 mm, el método de mecanizado mejorado puede ahorrar 8 días de tiempo de mecanizado en comparación con el método de mecanizado tradicional, lo que mejora en gran medida la eficiencia del mecanizado de agujeros profundos.

A través de investigación y comparación, la nueva piedra de aceite para bruñir se ha adaptado de acuerdo con las propiedades de procesamiento de bruñido de alta eficiencia con un alto volumen de eliminación y alta eficiencia. La nueva piedra de aceite para bruñir tiene monómeros de azufre y varios sulfuros añadidos en cierta proporción y ofrece mayores ventajas en la eliminación del bruñido, resistencia al desgaste y estabilidad.

Al probar continuamente los mejores parámetros técnicos de la nueva piedra de bruñir durante el procesamiento, los parámetros relevantes para el bruñido del orificio central son 3-4 rpm para la velocidad de la pieza de trabajo, 20-30 rpm para la velocidad del cabezal de bruñido y 3,5-4,5 m/min para el avance del cabezal de bruñido. velocidad.

La tecnología de bruñido mejorada y altamente eficiente rompe el significado tradicional de bruñido. Se han logrado grandes avances en la cantidad de material eliminado y la eficiencia del procesamiento de bruñido. En una aplicación práctica, se pudo crear un agujero de 12 m de profundidad en un rotor de media velocidad que se afiló de Φ328 mm a 330 mm en sólo 4 días.

3.3 Mejora de la tecnología de procesamiento en la etapa de transición

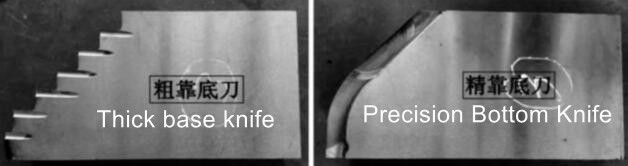

De acuerdo con la estructura del orificio escalonado, el inserto de pendiente inferior se rediseña (ver Fig. 3) para mejorar la calidad del procesamiento y la eficiencia de la transición escalonada. Utilice una combinación de métodos de mecanizado de chaflán grueso y fino para hacer que el orificio escalonado sea uniforme y garantizar que la superficie inferior del orificio mecanizado tenga un recubrimiento de cuchilla uniforme, de modo que el orificio de rectificado alcance una alta rugosidad superficial.

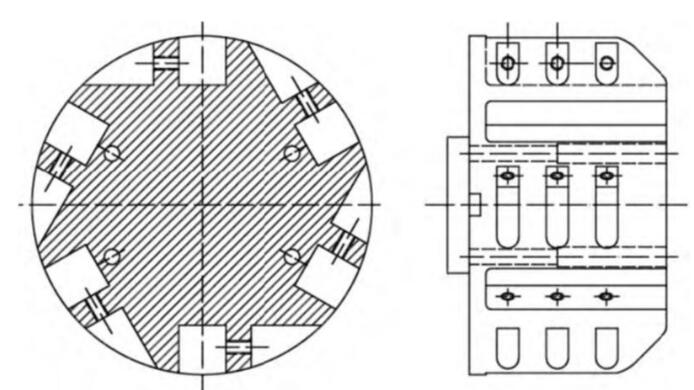

Al pulir el fondo del orificio escalonado, se diseña y fabrica el cabezal rectificador del fondo del orificio (consulte la Fig. 4). Se insertan bloques de nailon en las seis ranuras del cabezal de molienda y luego se gira el tamaño para que coincida con la forma del fondo del orificio escalonado. Después de combinarlo con papel de lija, el proceso de pulido se puede completar bien para lograr la rugosidad superficial requerida con alta eficiencia.

3.4 Fabricación y aplicación de dispositivos para pulir agujeros.

Debido a su estructura, la transición escalonada del orificio central no se puede limpiar eficazmente con los métodos tradicionales, lo que afecta significativamente los resultados de la inspección del orificio central. Acceso manual para limpieza profunda de huecos, limitaciones, falta de seguridad, baja eficiencia. Se proporciona un dispositivo especial mejorado de limpieza de orificios para resolver eficazmente los problemas anteriores.

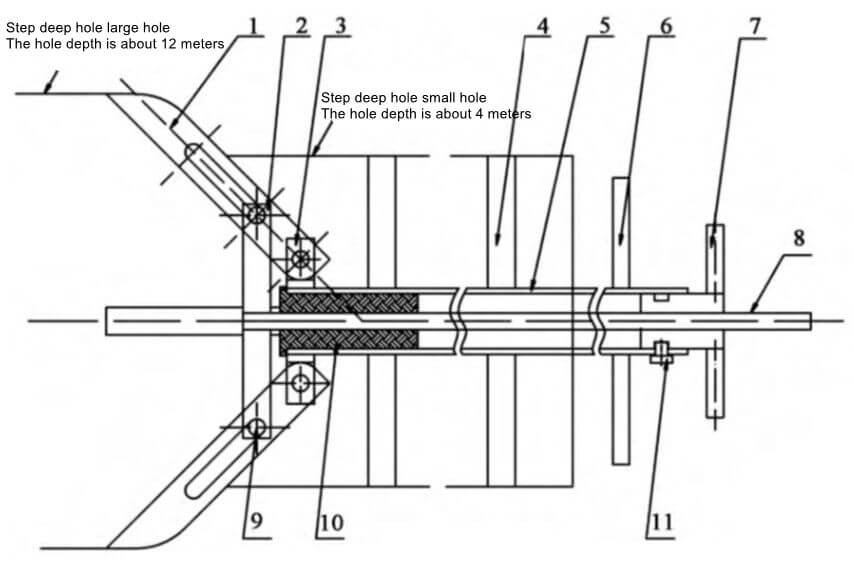

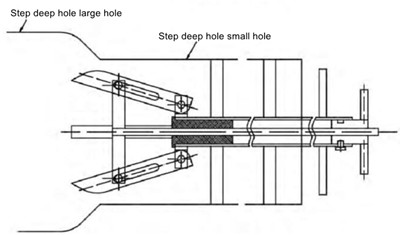

Como se muestra en la Figura 5, el escariador de orificios se compone principalmente de un brazo de soporte de trabajo (4 partes), un soporte móvil (1 parte), un soporte fijo (1 parte), un soporte central (2 partes), un cuerpo principal ( 1 pieza), una llave (2 piezas), una tuerca de accionamiento (1 pieza), un mandril de accionamiento (1 pieza), un pasador de tornillo (8 piezas), un manguito guía central (1 pieza) y un pasador de posicionamiento (1 pieza). ).

Figura 2 Broca escariadora de Φ 238 mm y Φ 328 mm

Fig. 3: Fresas de desbaste y acabado para suelos

Fig. 4 Cabezal de pulido de suelos con orificio escalonado

Fig. 5 Estado de funcionamiento del dispositivo de pulido de agujeros

1 brazo de trabajo; 2-Apoyo activo; 3-Apoyo firme; 4-Soporte Central; cuerpo de 5 cabezas; 6 llaves; tuerca de 7 unidades; mandril de 8 unidades; pasador de 9 tornillos; 10-Manguito guía central; Posicionamiento de 11 pines

El método para usar el escariador de orificios es mover primero el mandril de accionamiento hacia el lado izquierdo de la Figura 5 girando la tuerca de accionamiento. Luego, el soporte móvil se mueve hacia la izquierda y los cuatro brazos de soporte de trabajo se reducen a un tamaño total menor que el tamaño del pequeño orificio. Todo el dispositivo ingresa por el extremo del orificio pequeño, como se muestra en la Figura 6. Después de que la plantilla llegue a la etapa del orificio profundo, gire la tuerca impulsora para mover el mandril hacia el lado derecho de la Figura 5. Luego, el soporte móvil se mueve hacia la hacia la derecha y los cuatro brazos de trabajo se abren al tamaño de diseño y se adhieren completamente al escalón del orificio profundo, como se muestra en la Figura 5. Al girar la llave, todo el dispositivo gira. Los brazos de trabajo pueden limpiar eficazmente impurezas como aceite y lodo en la etapa del pozo profundo. Al girar la tuerca impulsora, los brazos de trabajo pueden encogerse a un tamaño total menor que el tamaño del orificio pequeño. Finalmente, se retira todo el dispositivo. La fabricación y uso de herramientas de escariado de agujeros permite un proceso de escariado seguro y eficiente fuera del agujero.

Figura 6: Estado de contracción del escariador