El laminado de anillos grandes de acero inoxidable 40Cr13 es complejo. El proceso de laminación radial-axial a menudo encuentra problemas como inestabilidad, desalineación y anomalías causadas por ajustes de parámetros inadecuados en el proceso de laminación. Para resolver este tipo de problema, se tomó como objeto de investigación un anillo grande con un diámetro exterior objetivo de Φ2952 mm, se diseñó una curva de laminación de 4 etapas y parámetros clave como la temperatura inicial del anillo, la velocidad de accionamiento del rodillo y la velocidad de aumento en la diámetro exterior del anillo durante el proceso de laminación. El proceso de perfilado se simuló utilizando el software Deform-3D para analizar los efectos de varios parámetros sobre la fuerza de laminación radial, la deformación del efecto equivalente y la distribución de temperatura. Los resultados muestran que en el proceso de laminación de 4 etapas, con una temperatura inicial del anillo de 1100 °C, la velocidad del rodillo impulsor es de 20 rpm -1 y la velocidad de aumento del diámetro exterior del anillo es de 5,6 mm/s -1 la fuerza de rodamiento del anillo terminado es adecuado. El alargamiento equivalente y la distribución de temperatura son uniformes.

¿Qué son los anillos rodantes?

El laminado de anillos, también llamado laminado de anillos o laminado por fricción, es un proceso de plástico en el que el laminador de anillos lamina la pieza en bruto axialmente en diámetro de modo que su diámetro exterior aumenta, el espesor de la pared disminuye y la sección transversal del perfil de la tecnología de procesamiento de plástico. . En comparación con la forja tradicional y la forja con matriz abierta, el laminado de anillos tiene las ventajas de alta precisión, buenas propiedades mecánicas, alta eficiencia de producción, buena calidad de superficie, etc. Por lo tanto, las piezas de anillos laminados se utilizan ampliamente en las industrias del automóvil, la aviación, la química y la energía y en muchos otros campos.

A medida que la sociedad se desarrolla, en algunas áreas se imponen cada vez más exigencias a los anillos; Los requisitos de tamaño también aumentan, p. B. en la energía nuclear, donde está aumentando la demanda de anillos de alta precisión y resistentes a la corrosión; En la aviación, se necesitan anillos de mayor tamaño y mayor rendimiento para garantizar que puedan usarse en altas temperaturas, altas presiones, alta corrosión y otras condiciones ambientales. En comparación con otros anillos metálicos , hay escasez en el mercado de anillos de acero inoxidable martensítico 40Cr13 altamente resistentes a la corrosión, al desgaste y de alta resistencia.

Para mejorar la precisión y las propiedades mecánicas del anillo laminado, investigadores y científicos han estudiado en detalle el proceso de laminado del anillo y sus aspectos teóricos. Para garantizar la estabilidad y uniformidad de la forja en serie de piezas de anillos de aviación, Liu Jun et al. desarrolló una curva de alimentación de laminación central de 5 segmentos. Proporcionaron la experiencia de los ingenieros para determinar el tiempo y la velocidad de cada paso, y finalmente finalizaron el diseño refinado del proceso de laminación de anillos. Guo Lianggang et al. analizó el efecto de la velocidad del rodillo del motor sobre la recristalización mediante la construcción de un modelo de elementos finitos. WangM et al. Simuló las partes del anillo y descubrió que reducir la velocidad del rodillo impulsor, aumentar la velocidad de alimentación del rodillo central y la temperatura inicial de las partes del anillo puede mejorar la distribución de la fase β y la uniformidad dimensional. Ning Xiangjin et al. propusieron un método de control adaptativo para la estabilidad y circularidad del proceso de laminación. Demostraron experimentalmente que este método reducía el desplazamiento del anillo en un 48,3 % y mejoraba la redondez en un 61,8 %. Li Guanguo simula el rodamiento de anillos utilizando rodillos con diferentes métodos de alimentación. Al utilizar el diámetro exterior para aumentar la velocidad de estiramiento de la curva de laminación del método de alimentación, el alargamiento y la distribución de temperatura después del laminado del anillo se vuelven uniformes.

Los resultados de la investigación anteriores son de gran importancia para el registro de anillos. Sin embargo, la combinación del modo de alimentación del rodillo y diferentes parámetros del anillo se ha explorado menos para estudiar su influencia en el conformado. Los diversos parámetros del proceso de laminación del anillo desempeñan un papel crucial en la forma final del anillo, y los medios actuales de tecnología de simulación numérica basada en tecnología asistida por computadora están reemplazando gradualmente el método experimental tradicional de prueba y error. Por lo tanto, en este artículo, al diseñar una curva de laminación de 4 etapas y dimensionar el diseño en bruto de acuerdo con el tamaño del anillo terminado en el módulo especial "Rill Rolling" del software de deformación, se crea un modelo y se determinan los efectos de la velocidad del rodillo impulsor. , la temperatura inicial del anillo y el aumento de la velocidad del diámetro exterior del anillo durante el laminado del anillo se estudiaron utilizando el método de variable de control para encontrar los parámetros optimizados y, en otros tamaños de anillo, verificar la viabilidad de los parámetros optimizados para lograr un rendimiento excelente del anillo terminado y brindar soporte técnico. para el procesamiento y la producción reales proporcionados por la empresa.

1. Modelo cinético de elementos finitos.

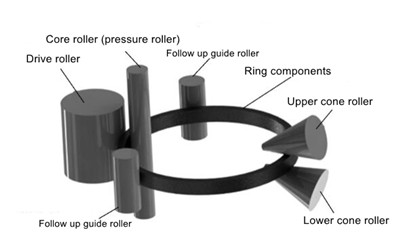

1.1 modelo de elementos finitos

La laminación radial-axial es diferente de la laminación radial anterior. En este caso, el rodillo cónico superior y el rodillo central realizan al mismo tiempo el movimiento de avance, de modo que el anillo se puede deformar plásticamente por completo y se puede transferir su volumen. Esto crea un anillo de alta calidad que se utiliza comúnmente en la producción de piezas de anillos grandes. El principio es que el rodillo impulsor tiene una velocidad de rotación constante y es impulsado por la rotación del anillo. El rodillo de fricción hace que el rodillo central y el rodillo guía giren pasivamente, de modo que la velocidad superficial lineal del rodillo cónico y la velocidad superficial lineal del anillo siguen siendo las mismas que en el proceso de laminación. Luego, el rodillo central y el rodillo cónico superior realizan movimientos de alimentación radial y axial, lo que produce una deformación plástica continua del aro, de modo que el diámetro exterior del aro vacío aumenta. Esto conduce a un aumento del diámetro exterior del anillo ciego, a una reducción del espesor de la pared y a una conformación del perfil de la sección transversal. La Figura 1 muestra un diagrama esquemático de la laminación diámetro-axial.

Figura.1 Diagrama de laminación radial-axial

En el software de elementos finitos "Deform", el algoritmo de rodadura de ranura tiene una función de control de estabilidad única, que puede garantizar que el proceso de cálculo del anillo se realice en las direcciones horizontal y vertical de movimiento y estabilidad de rotación. Por lo tanto, este documento no examina el efecto del siguiente ángulo del rodillo guía en el anillo. Simplifique el modelo insertando los parámetros bidimensionales en el módulo especial y generando un modelo tridimensional utilizando el eje de rotación. El modelo generado se muestra en la Figura 2.

Fig. 2 Modelo de elementos finitos de laminación de anillos.

En la simulación, cada rollo se define como un cuerpo rígido, el material del anillo en bruto adopta los parámetros X40Cr13 en la base de datos de Deform y la división de la malla del anillo adopta la tecnología de redivisión de malla adaptativa ALE exclusiva de Deform, que puede volver a dividir la malla automáticamente durante el proceso de laminado del anillo. , mejorando la precisión de los cálculos y al mismo tiempo acortando el tiempo de cálculo. Debido al tamaño del anillo, se agrega un archivo de descripción antes del inicio de la simulación para que el rodillo cónico siga adaptativamente el centro del anillo hacia atrás. En el proceso de laminación, el factor de fricción y el coeficiente de convección de calor son dos parámetros importantes; Wu Andong estudió el proceso de laminación del anillo de acero inoxidable 40Cr13 y obtuvo un valor razonable del factor de fricción. En este documento se han combinado los parámetros básicos del proceso de laminación de anillos real con el procesamiento real de anillos similares en la empresa. Los parámetros específicos de la simulación del proceso de laminación de anillos se enumeran en la Tabla 1.

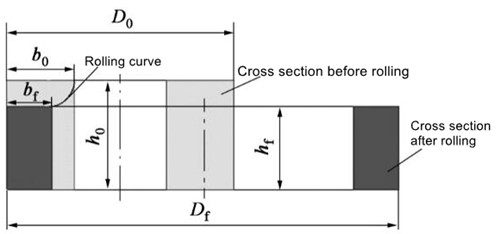

1.2 Diseño de tamaño de anillo vacío

Según el tamaño del anillo terminado, este papel adopta el proceso de laminación para adelgazar el espesor de la pared, reduciendo la altura y aumentando el diámetro, como se muestra en la Figura 3. Al diseñar el tamaño de la pieza en bruto, la velocidad de laminación y el diámetro radial. La tasa de distribución de deformación axial se basa en la sección transversal rectangular de las partes del anillo del método de diseño del tamaño de la pieza en bruto rodante radial-axial. Basado en este método, combinado con el tamaño del producto terminado para diseñar el tamaño del espacio en blanco, los parámetros específicos se muestran en la Tabla 2.

Tabla 1: Parámetros de laminación para anillos de acero inoxidable 40Cr13

| parámetro | Valor numérico |

| Radio del rodillo impulsor R 1 /mm | 425 |

| Radio del rodillo central R 2 /mm | 145 |

| Ángulo del cono del rodillo cónico/(°) | 35 |

| Temperatura del rodillo/℃ | 150 |

| Temperatura ambiente/℃ | 20 |

| Coeficiente de fricción entre el rodillo impulsor y el anillo. | 0,88 |

| Coeficiente de fricción entre el rodillo central y el componente anular. | 0,5 |

| Coeficiente de fricción entre el rodillo cónico y el anillo. | 0,6 |

| Coeficiente de convección de calor entre rodillo y anillo/(N (s mm ℃) -1 ) | 0,02 |

| Coeficiente de transferencia de calor entre rodillo y anillo/(N (s mm ℃)) -1 ) | 5 |

Figura 3: Representación esquemática de la sección transversal del anillo antes y después del laminado

Tabla 2 Parámetros específicos del tamaño de la pieza del anillo (mm)

| Componentes del anillo | parámetro | Valor numérico |

| producto final | Diámetro exterior D F | Φ 2952 |

| Espesor de pared b F | 163 | |

| altura hf | 305 | |

| Vacío | Diámetro exterior D 0 | Φ 1640 |

| Espesor de pared b 0 | 245,5 | |

| Altura h 0 | 405 |

1.3 Interpretación y cálculo de la ley del movimiento rodante.

1.3.1 Velocidad del rodillo impulsor

Durante el proceso de laminación, la velocidad del rodillo del motor determina la velocidad del anillo. La calidad del producto final se verá afectada si la velocidad del anillo es demasiado grande o demasiado pequeña. Si la velocidad del rodillo impulsor es demasiado baja, el avance radial por revolución aumenta, lo que significa que el anillo no puede adaptarse a la forma del orificio. Si la velocidad del rodillo impulsor es demasiado alta, la velocidad de rotación del anillo aumentará, lo que hará que el rodamiento sea inestable y afectará la calidad del anillo. Por lo tanto, según la experiencia de producción real, el anillo debe mantener una velocidad lineal en el rango de 0,4 a 1,6 ms durante el proceso de laminación. -1 es más apropiado. Suponiendo que no se produzca ningún deslizamiento relativo entre la pieza anular y el rodillo, el rango de velocidad del rodillo impulsor es n R resultante de la relación geométrica:

0,2/πR 1 ≤n R ≤0,8/πR 1 (1)

1.3.2 Velocidad de alimentación del rollo

En este artículo, en el método de alimentación por rodillos, la velocidad creciente del diámetro exterior de la parte del anillo se mantiene constante. Por esta razón, partiendo de la premisa de que la alimentación del rodillo central y del rodillo cónico superior está garantizada, se utiliza una curva de rodadura cóncava para configurar la curva de movimiento de alimentación del rodillo central y del rodillo cónico superior. La fórmula para calcular la altura instantánea h se muestra en la ecuación (2):

h = (h 0 -H E) /(b0-bf) 2 ⋅(bb F ) 2 +h F (2)

En la fórmula, b es el espesor de pared instantáneo.

Suponiendo que el volumen antes y después del laminado es constante, obtenemos:

π(D 2 0 -D 2 0 )H 0 =π(D 2 -D 2 )h (3)

En la fórmula, D es el diámetro exterior instantáneo; d es el diámetro interior actual; d 0 es el diámetro interior del anillo en blanco.

Por lo tanto, el diámetro exterior actual D es:

D = (D 0 -B 0 )B 0 H 0/ sujetador + b (4)

Dependiendo de qué volumen se pueda mantener constante antes y después del laminado, la velocidad de alimentación del rodillo central es V F y la velocidad de alimentación Va del rodillo cónico superior se calcula de la siguiente manera.

v F =V D/ ((D 0 -B 0 )B 0 H 0 (1/b 2 h+(h 0 -H E)/ (B 0 -B F ).1/bh 2 )-1)

v A = 2V F ⋅(h 0 -H F )/(B 0 -B F ) 2 ⋅(bb F ) (5)

En la fórmula: V D es la velocidad con la que aumenta el diámetro exterior del elemento anular.

En las condiciones de ranurado radial y forjado radial, se determina el rango de velocidad de alimentación del rodillo central.

6.55×10 -3 N R R 1 (D 0 -D 0 )(1/2R 1 +1/2R 2 +1/Z 0 -1 día 0 )/πD0 ≤ V F ≤ 2n R β 2 R 2 1/ (1+R 1 R 2 ) 2 ⋅(1+R 1 /R 2 +2R 1 /D 0 – 2R 1 /D 0 )/πD F (6)

La fórmula: β es el ángulo de fricción entre el elemento anular y el rodillo central. Combinando las ecuaciones (5) y (6) anteriores, se obtiene el rango de valores de la tasa de aumento del diámetro externo V D Es:

v F Mínimo ((D 0 -B 0 )B 0 H 0 (1/b 2 h+n R ⋅(h 0 -H E) /(B 0 -B F )⋅1/bh 2 )-1)≤ VD ≤V frecuencia máxima. ((D 0 -B 0 )B 0 H 0 (1/b 2 h+n R ⋅(h 0 -H E) /(B 0 -B F )⋅1/bh 2 )-1) (7)

En la fórmula: V F Mínimo es el valor mínimo de la velocidad de alimentación del rollo central; v F Max es el valor máximo de la velocidad de alimentación del rollo central.

La velocidad de alimentación del cono y de los rodillos centrales se puede determinar a partir de los cálculos anteriores. Dado que el volumen antes y después del laminado permanece sin cambios, el avance radial total Δs y el avance axial total Δh del anillo son:

Δs = b F -B 0 = ∫ T 0 v D

Δh =h F -H 0 = ∫ T 0 v A

En la fórmula, t es el tiempo; T es el tiempo total de taxi.

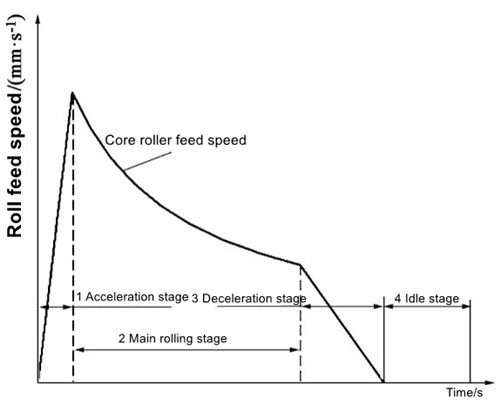

Para garantizar la cantidad de alimentación y evitar afectar la precisión de las piezas del anillo debido a una cantidad de alimentación demasiado grande o demasiado pequeña, todo el proceso de laminación del anillo sigue un esquema de 4 etapas: la primera etapa es la etapa de aceleración; la segunda etapa es la etapa en la que la tasa de aumento en el diámetro exterior de las partes del anillo es constante debido al movimiento de los rodillos, es decir, la etapa de laminación principal; la tercera etapa es la etapa de retraso; y la cuarta etapa es la etapa inactiva de formación de piezas de anillo, es decir, la etapa inactiva que garantiza la redondez y precisión después de laminar las piezas de anillo. El diagrama esquemático del proceso de laminación se muestra en la Fig.

Figura 4 Representación esquemática del proceso de laminación.

Para garantizar que el diámetro exterior de los anillos aumente uniformemente dentro de la curva de laminación durante la fase de laminación principal, en este trabajo se ajusta la fase de aceleración dentro del avance radial Δs/10 (en este momento el espesor de la pared es b 1 ) y la aceleración tiempo de fase, T 1 es:

T 1 = 2b 1 /V f1 (9)

En la fórmula: V f1 es la velocidad de avance instantánea del rodillo central cuando el espesor instantáneo de la pared del anillo es b 1 .

En este artículo, configuramos la cantidad de alimentación de la etapa de laminación principal en 8/10.Δs; En este punto, el espesor de la pared de la parte del anillo es b 2 por lo que el tiempo de la etapa de laminación principal es T 2. Es:

T2 = ((D 0 -B 0 )B 0 H 0 (1/b 2 H 2 -1/b 1 H 1 ) +b 2 -B 1 ) / Vd (10)

En la fórmula: h1 y h2 son la altura instantánea del elemento anular si el espesor de pared instantáneo del elemento anular es b1 y B2 respectivamente .

En este trabajo, el último avance radial Δs/10 del rodillo central se define como la etapa de desaceleración, que desacelera gradualmente el rodillo central hasta 0, por lo que el tiempo T 3 de la fase de retraso es:

T3 = 2(b 2 -B F )/V f2 (11)

En la fórmula: V f2 es la velocidad de avance instantánea del rodillo central cuando el espesor instantáneo de la pared del anillo es b 2 .

El cuarto nivel es el nivel inactivo. Ajuste el ralentí λ una vez finalizado el movimiento de avance. Dependiendo de la velocidad de los rodillos impulsores se puede determinar el tiempo de inactividad T. 4 del enlace del anillo:

T 4 =λR/n R R 1 (12)

En la fórmula, R es el radio exterior instantáneo del elemento anular.

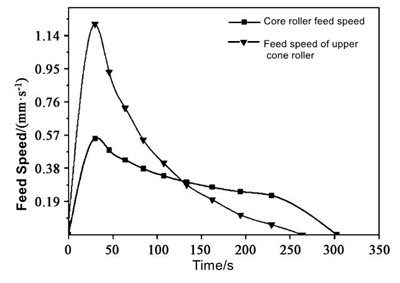

El proceso de diseño de la curva de velocidad de alimentación del rodillo cónico superior es el mismo que el cálculo anterior, lo que garantiza la cantidad de alimentación. Según la fórmula (5), calcule la tasa de aumento del diámetro exterior del anillo en 5,6 mm por segundo. -1 Cuando la velocidad de alimentación del rodillo central y del rodillo cónico superior se combina con la fórmula (9), la fórmula (10), la fórmula (11) y la fórmula (12), las curvas de velocidad de alimentación que se muestran en las cuatro etapas del tiempo de laminado y la cantidad de alimento correspondiente se muestran a continuación en la Figura 5.

Figura 5: Curva de velocidad de alimentación del rodillo

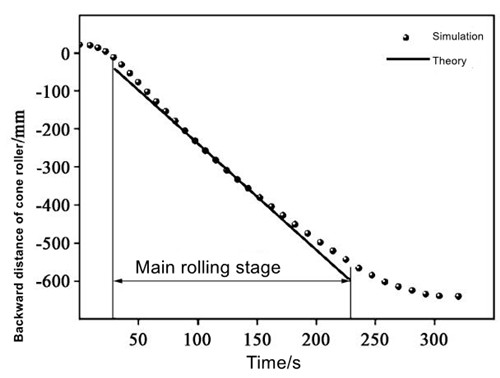

Según el método de diseño de la velocidad de alimentación del rodillo descrito anteriormente, a medida que el rodillo cónico sigue el centro del anillo hacia atrás durante el laminado, la velocidad aumenta al simular el diámetro del anillo y, por lo tanto, se acumula en la trayectoria inversa del rodillo cónico durante el laminado (consulte la Figura 6). ). La distancia hacia atrás del rodillo cónico durante el laminado es proporcional al tiempo. Como se muestra en la Figura 6, la distancia hacia atrás del rodillo cónico en la etapa de laminación principal y la distancia teórica hacia atrás del rodillo cónico coinciden.

Figura 6 Curva de variación de la distancia de retracción del rodillo cónico con el tiempo

2. Análisis de simulación y optimización de parámetros.

Según el método de cálculo de los parámetros de laminación descrito en el Capítulo 1, este artículo se basa en el software Deform-3D para la simulación de elementos finitos de anillos de acero inoxidable 40Cr13. Utiliza el método de variable de control para seleccionar la temperatura inicial del anillo, la velocidad del rodillo impulsor y la velocidad del diámetro exterior del anillo para simular la simulación de los tres parámetros, y la regla de cambio, temperatura y deformación equivalente para la fuerza de rodamiento radial, la desviación estándar de la equivalente Para analizar el alargamiento del anillo y la desviación estándar de la temperatura después del laminado. La desviación estándar de la deformación y temperatura equivalentes del anillo después del laminado se expresa mediante SDP y SDT, respectivamente, y los parámetros óptimos se seleccionan analizando estas reglas de cambio.

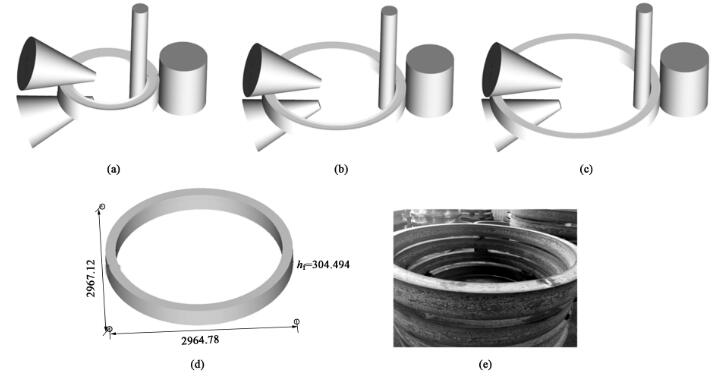

Elija el diseño de anillo vacío de arriba para simular la laminación. La Figura 7 muestra el proceso de laminación bajo diferentes momentos de cambios en la estructura del anillo y la tarjeta del anillo final real. Como se muestra en la Figura 7, durante el proceso de laminación simulado, el diámetro exterior del anillo aumenta, el espesor de la pared disminuye, la altura disminuye y el anillo permanece redondo durante todo el proceso de laminación. En términos de precisión, aunque existe una cierta brecha dentro del rango permitido, el tamaño del anillo terminado simulado y el tamaño del anillo teórico muestran que el diseño del tamaño del anillo en blanco y la simulación del anillo laminado pueden cumplir con los requisitos técnicos del producto. La Figura 7e muestra el anillo terminado real del mismo tamaño.

Figura 7 Cambios estructurales en el anillo en diferentes momentos del proceso de conformado y en los anillos terminados

(a) 45 chelines; b) 205; (c) 350; (d) anillo terminado simulado; (e) pieza de anillo realmente terminada

2.1 Influencia de la temperatura inicial del anillo en el resultado de laminación

En combinación con la naturaleza del acero inoxidable 40Cr13 y la temperatura de forjado real durante la producción, se seleccionaron cuatro grupos de temperaturas iniciales del anillo: 1000, 1100, 1200 y 1300 °C. Este artículo supone que los parámetros restantes permanecen sin cambios bajo las condiciones de análisis de simulación del anillo de acero inoxidable 40Cr13.

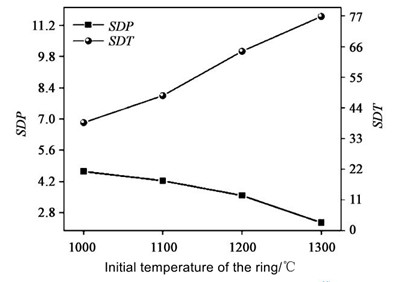

El SDP y SDT de diferentes partes del anillo a la temperatura inicial después del laminado se muestran en la Fig. Se puede ver a partir de esto que a medida que aumenta la temperatura inicial de las partes del anillo, la desviación estándar del alargamiento equivalente de las partes del anillo después de la laminación gradualmente disminuye. Por el contrario, la desviación estándar de la temperatura aumenta gradualmente porque la movilidad del metal mejora a medida que aumenta la temperatura de laminación. La permeabilidad de la forja continúa mejorando, de modo que el alargamiento equivalente en la superficie de las partes del anillo disminuye mientras que el alargamiento equivalente en el centro aumenta. La deformación equivalente en la superficie del anillo se reduce mientras que la deformación equivalente en el centro aumenta; Por lo tanto, a medida que aumenta la temperatura inicial del anillo, también mejora la uniformidad de la distribución de deformación equivalente del anillo después del laminado.

Fig. 8 Variación de SDP y SDT a diferentes temperaturas iniciales de las piezas del anillo

Fig.9 Variación de la fuerza de laminación radial durante la laminación a diferentes temperaturas iniciales del anillo

Sin embargo, la desviación estándar de la temperatura del elemento anular después del laminado aumenta, lo que se debe a la siguiente razón: a medida que aumenta la temperatura inicial del elemento anular, la temperatura en la superficie del elemento anular disminuye durante el proceso de laminación. , mientras que la temperatura en el centro del elemento anular disminuye menos, lo que conduce a una mayor diferencia de temperatura entre la superficie y el interior del elemento anular.

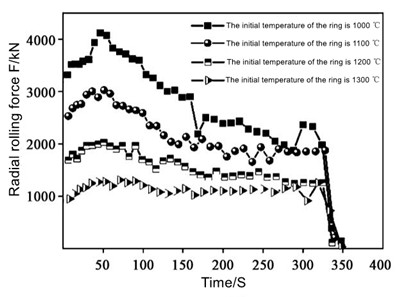

La Figura 9 muestra el cambio en la fuerza de rodadura radial a diferentes temperaturas iniciales del anillo. Se puede ver en la Figura 9 que la fuerza de laminación radial máxima requerida en el proceso de laminación disminuye a medida que aumenta la temperatura inicial del anillo, lo que se debe a las siguientes razones: con el aumento de la temperatura, la movilidad del metal mejora. , la resistencia a la deformación del anillo disminuye y la plasticidad mejora aún más, de modo que la fuerza de laminación requerida para el proceso de laminación se reduce a medida que aumenta la temperatura inicial del anillo. Y disminuye.

En resumen, con el aumento de la temperatura inicial de las piezas del anillo, se mejora la rodadura de las piezas del anillo con el efecto correspondiente de la desviación estándar de la deformación y la fuerza de rodadura radial. Sin embargo, la desviación estándar de la temperatura se reduce. Al mismo tiempo, una temperatura demasiado alta conduce a un desperdicio de recursos, por lo que es importante considerar detenidamente la selección de piezas de anillo con una temperatura inicial de 1100°C.

2.2 Influencia de la velocidad del rodillo del motor en el resultado del laminado

Con la condición de que otros parámetros permanezcan sin cambios y combinados con la experiencia real de producción, la velocidad del rodillo impulsor se fijó en 16, 20, 24 y 30 rpm. -1 analizo su influencia en la rodadura de anillos.

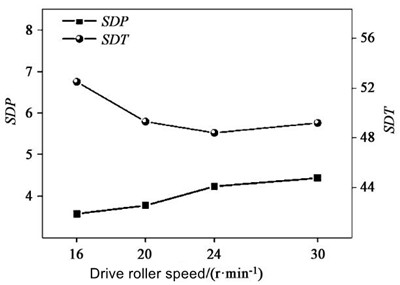

Después del laminado, en la figura se muestran SDP y SDT a diferentes velocidades del rodillo impulsor. En la Figura 10 se puede ver que la desviación estándar del alargamiento equivalente de los anillos laminados aumenta gradualmente con el aumento de la velocidad del rodillo impulsor. Esto se debe a que a medida que aumenta la velocidad del rodillo impulsor, aumenta la velocidad de rotación de los anillos, aumenta el número de cortes a la misma velocidad de alimentación del rodillo central y aumenta el alargamiento equivalente de las superficies de los anillos. La deformación de los anillos interiores es relativamente pequeña. Esto significa que los anillos interior y exterior tienen los mismos rodillos centrales. La deformación equivalente sobre la superficie del anillo aumenta mientras que la deformación interna es relativamente pequeña. Por lo tanto, la diferencia entre el alargamiento equivalente en las superficies interior y exterior del elemento anular es mayor, lo que aumenta la desviación estándar del alargamiento equivalente del elemento anular.

Fig. 10 Variación de SDP y SDT de elementos anulares a diferentes velocidades del rodillo impulsor

A medida que aumenta la velocidad del rodillo del motor, la desviación estándar de la temperatura después del rodillo disminuye gradualmente. Sin embargo, si la velocidad del rodillo impulsor es de 30 rpm, -1 la desviación estándar de la temperatura del anillo aumentará, porque a medida que aumenta la velocidad del rodillo impulsor, el calor de deformación plástica del anillo aumenta y, debido a la fricción, una cierta cantidad de Se genera calor, lo que compensa la pérdida de calor, de modo que la temperatura del anillo se distribuye de manera más uniforme. Sin embargo, a 30 rpm -1 Debido a la alta velocidad del rodillo impulsor, el tiempo de contacto entre el anillo y el rodillo aumenta y la disipación de calor en el borde del anillo se produce más rápidamente, lo que provoca que la temperatura de la superficie del anillo caiga. más rápidamente, lo que resulta en una distribución desigual de la temperatura.

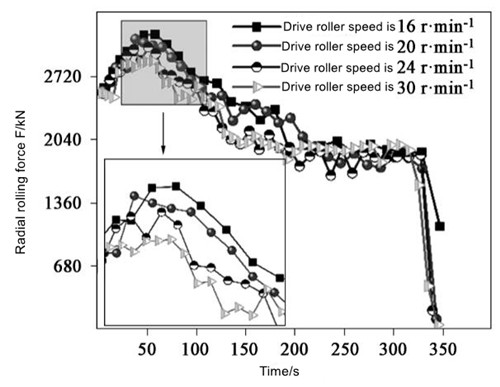

La Figura 11 muestra el cambio en la fuerza de rodadura radial de la parte del anillo a diferentes velocidades del rodillo del motor. Puede verse en la Figura 11 que a medida que aumenta la velocidad del rodillo impulsor, la fuerza de rodadura máxima de la parte del anillo disminuye gradualmente en el proceso de laminación. La razón de esto es que a medida que aumenta la velocidad del rodillo impulsor, la velocidad de rotación de la parte del anillo también aumenta y con la misma velocidad de alimentación del rodillo central, la fuerza de rodadura requerida para la parte del anillo disminuye.

Figura 11 Curva de cambio de la fuerza de laminación radial a diferentes velocidades del rodillo del motor

Al analizar diferentes partes del anillo de velocidad del rodillo impulsor de la desviación estándar de alargamiento equivalente, la desviación estándar de temperatura y los cambios de fuerza del rodamiento radial, la velocidad del rodillo impulsor de 20 rpm debe considerarse de manera integral -1 bajo el rendimiento de todos los aspectos del relativamente más apropiado. , luego impulse la velocidad del rodillo 20r.min -1 .

2.3 La influencia de la velocidad de aumento del diámetro exterior en el resultado de laminación

Mientras los demás parámetros permanezcan sin cambios, se seleccionan 4 grupos de velocidades DE crecientes: 3,6, 4,6, 5,6 y 6,6 mm.s -1 y se analizan sus efectos sobre la laminación del anillo.

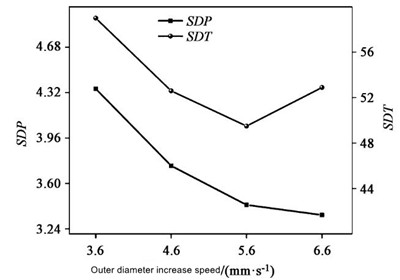

En la figura se muestran SDP y SDT con diferentes tasas de aumento del diámetro exterior. En la Figura 12, se puede ver que la desviación estándar del alargamiento equivalente de los anillos laminados disminuye a medida que aumenta la tasa de aumento del diámetro exterior. Esto se debe a que a medida que aumenta la tasa de aumento del diámetro exterior de los anillos, la permeabilidad de forjado de los anillos mejora, de modo que el alargamiento equivalente de la superficie del anillo disminuye y el alargamiento equivalente del anillo aumenta, de modo que la desviación estándar del alargamiento equivalente de los anillos disminuye a medida que aumenta la velocidad del diámetro exterior y aumenta el alargamiento equivalente de los anillos. Por lo tanto, la desviación estándar del alargamiento equivalente del anillo laminado se reduce a medida que aumenta la tasa de aumento del diámetro del anillo.

Figura 12 Variación de SDP y SDT de anillos con diferentes velocidades al aumentar el diámetro exterior del anillo

La desviación estándar de la temperatura del anillo laminado disminuye gradualmente a medida que aumenta la velocidad del diámetro exterior del anillo, pero vuelve a aumentar después de 5,6 mm/s. -1 ; La razón es: a medida que aumenta la tasa de aumento del diámetro exterior del anillo, aumenta el avance por revolución del anillo, lo que aumenta el calor de la superficie exterior del anillo, lo que genera tensión, mientras que la disipación de calor interna es menor. , entonces la desviación estándar de la temperatura del anillo disminuye gradualmente; Sin embargo, si la velocidad de aumento del diámetro exterior del anillo supera los 5,6 mm.s, la velocidad de avance por rotación del anillo es demasiado grande, lo que da como resultado un desarrollo más rápido de calor, que es difícil de disipar al exterior. y por lo tanto la distribución de temperatura del anillo se vuelve desigual después del laminado.

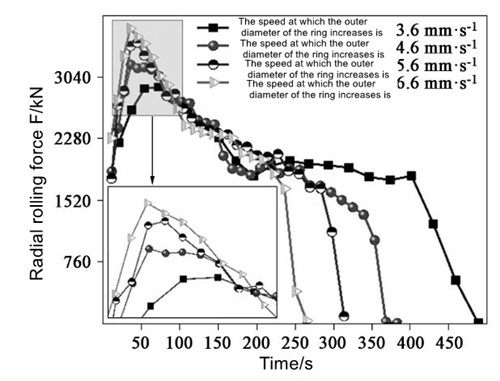

Figura 13: Con diferentes diámetros exteriores de anillo, la fuerza de rodadura radial cambia al aumentar la velocidad. Como se muestra en la Figura 13, a medida que aumenta la velocidad del anillo, también aumenta la fuerza radial requerida del rodamiento. La razón de esto es: a medida que aumenta la velocidad del diámetro exterior del anillo, aumenta la cantidad de alimentación por rotación del anillo, lo que acorta el tiempo total del proceso de laminación y, por lo tanto, aumenta la fuerza de laminación radial requerida para completar la laminación.

Fig.13 Diferentes diámetros exteriores de anillo aumentan la tasa de cambio de la fuerza de rodadura radial

Teniendo en cuenta la desviación estándar de la deformación equivalente, la desviación estándar de la temperatura y el cambio de la fuerza de rodadura radial de las piezas del anillo después del laminado, la velocidad creciente del diámetro exterior es de 5,6 mm/s. Se supone -1 .

3. Análisis y verificación de parámetros.

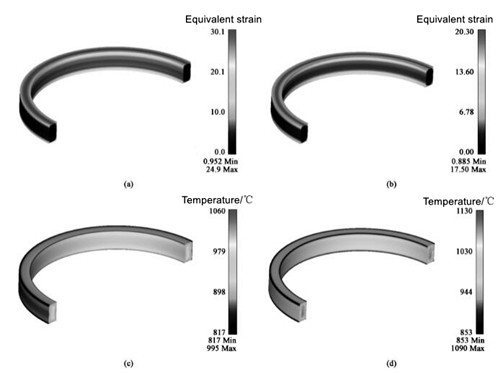

La optimización de los parámetros anteriores produce los siguientes resultados de optimización: la temperatura inicial de la parte del anillo es de 1100 °C, la velocidad del rodillo impulsor es de 20 rpm. -1 y la velocidad creciente del diámetro exterior de la parte del anillo es 5,6 mm.s -1 . La Fig. 14 compara las piezas del anillo terminadas antes y después de la optimización. Puede verse en la Fig. 14 que la distribución de temperatura y la deformación equivalente de la parte del anillo terminada optimizada son más uniformes que antes de la optimización. La fuerza de rodadura máxima cae de 4.250 kN antes de la optimización a 5,6 mm.s -1 y la fuerza de rodadura máxima disminuye de 4.250 kN antes de la optimización a 4.650 kN. La fuerza de rodadura máxima se ha reducido de 4250 kN antes de la optimización a 3580 kN, lo que supone una gran mejora.

Figura 14 Comparación de anillos terminados antes y después de la optimización

(a) Antes de la optimización, tensión equivalente; (b) Después de la optimización, deformación equivalente; (c) Antes de la optimización, temperatura; (d) Después de la optimización, la temperatura

De acuerdo con los resultados de optimización de los parámetros anteriores, Yaang Pipe Industry Co., Limited produce dos tipos de tamaños de anillos terminados . Se seleccionan, se diseña el tamaño del anillo en bruto y se selecciona el proceso de optimización anterior bajo la curva de rodadura de 4 etapas. Los parámetros específicos se enumeran en la Tabla 3.

Los resultados del laminado muestran que la distribución equivalente de deformaciones y temperaturas de las dos partes del anillo es más uniforme, la forma es más regular y menos elíptica. Al medir el tamaño de las piezas de anillos laminados, la precisión dimensional de los anillos 1 y 2 es del 0,37% y del 0,24%, y el error de diámetro es inferior a 15 mm.

4. Conclusión

(1) El diseño de la curva rodante de cuatro etapas. Según esta curva de laminación, la tasa de crecimiento del anillo permanece sin cambios en la etapa de laminación principal, y la tasa de crecimiento teórica del anillo permanece igual después de la laminación. La forma del anillo es regular y la elipticidad es baja.

(2) Optimice la temperatura inicial de la parte del anillo, la velocidad del rodillo impulsor y la velocidad creciente del diámetro exterior de la parte del anillo utilizando el método de control variable, y analice exhaustivamente la desviación estándar de la variación equivalente de la parte del anillo. anillo, la desviación estándar de la temperatura y el cambio de la fuerza de rodamiento radial, y luego determine los parámetros optimizados: la temperatura inicial de la parte del anillo es 1100 °C, la velocidad del rodillo impulsor es 20 rpm. -1 y la velocidad de aumento del diámetro exterior de la parte del anillo es 5,6 mm.s -1 .

Tabla 3: Parámetros para laminación de anillos

| parámetro | Anillo 1 | Anillo 2 |

| Anillo terminado D F ×B F ×H F /(mm × mm × mm) | 3255×257,5×215 | 2404 × 98,0 × 194 |

| Anillo en blanco D 0 ×B 0 ×H 0 /(mm × mm × mm) | 1801×367,5×315 | 1077×182,5×244 |

| Temperatura inicial del anillo/℃ | 1100 | |

| Velocidad del rodillo impulsor/(rpm -1 ) | 20 | |

| Aumentar la velocidad del diámetro exterior del anillo/(mm·s -1 ) | 5.6 |

(3) La distribución global equivalente de tensión y temperatura de los anillos optimizados es mejor que antes de la optimización. Con base en el tamaño del anillo terminado existente, se llevó a cabo una verificación de laminación simulada y los resultados mostraron que el rendimiento general y la precisión de los anillos laminados optimizados también fueron excelentes.