Los tipos y causas de defectos internos en grandes anillos forjados hechos de acero 20# se analizaron mediante examen macroscópico, examen metalográfico, análisis de composición química y análisis de fractura. Los resultados indican que el defecto es una mancha blanca causada por la tensión interna generada durante el proceso de enfriamiento del acero después del procesamiento en caliente bajo presión.

Un tocho redondo de colada continua con un diámetro de 20# y un diámetro de Φ500 mm se corta, calienta y forja en una forja redonda grande. Las pruebas ultrasónicas encontraron muchos defectos dispersos en algunas áreas de este lote de piezas forjadas redondas grandes. Las pruebas ultrasónicas pueden detectar defectos como inclusiones gruesas de escoria, grietas, manchas blancas y delaminación en piezas forjadas, pero a menudo es imposible determinar el tipo específico. En este artículo, se llevó a cabo un análisis anatómico de piezas forjadas redondas grandes para determinar los tipos específicos de defectos internos en este lote de piezas forjadas redondas grandes con defectos internos mediante análisis de composición química, inspección macroscópica y análisis metalográfico.

1. Inspección física y química

1.1 Macromorfología

El tamaño de los grandes anillos circulares forjados es Φ 870 mm (círculo exterior) × Φ 192 mm (círculo del agujero interior) × 175 mm de espesor. La inspección ultrasónica reveló una gran cantidad de defectos dispersos en unas pocas áreas a aproximadamente 80 mm de la cara del extremo, como se muestra en el área en forma de abanico en la Figura 1.

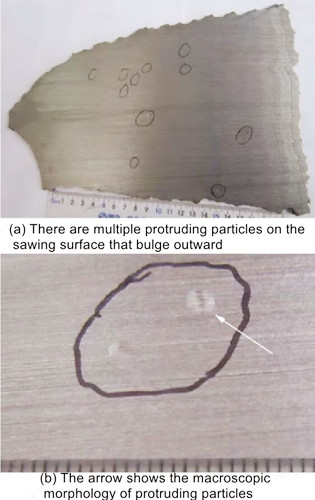

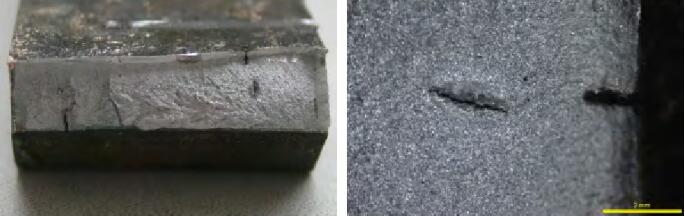

Recorte el área del sector en la Figura 1 usando oxicorte para obtener la muestra. Luego se cortó la sierra horizontalmente a unos 80 mm de la cara del extremo. No se encontraron inclusiones gruesas, inclusiones de escoria, poros u otros defectos en la superficie de la sierra. Sin embargo, en la superficie de la sierra (es decir, en la sección transversal de la forja), se encontraron varias partículas sobresalientes con protuberancias externas, algunas de las cuales eran más pequeñas, generalmente de 1 mm × aproximadamente 1 mm de tamaño, mientras que las partículas más grandes eran aproximadamente 4 mm de tamaño. tamaño mm × 4 mm. Todas las partículas eran de color metálico (consistente con otras áreas de la superficie aserrada). Hay marcas de sierra en la superficie, que sobresalen hacia afuera en forma circular y se distribuyen irregularmente en la superficie aserrada de la forja, como se muestra en la Figura 2.

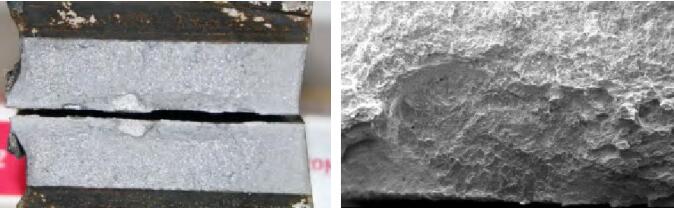

Tome la sección axial del anillo circular forjado para grabado con ácido caliente, realice una inspección con bajo aumento después de la limpieza con ácido y evalúe de acuerdo con el estándar GB/T1979-20#01: generalmente, la porosidad es 1,0; No se encontraron defectos de segregación, pero sí varias grietas pequeñas de aproximadamente 0,5 a 1,5 mm de largo. La dirección de la longitud de la grieta es perpendicular a la dirección axial de la forja circular, similar a las características de los defectos de punto blanco, como se muestra en la Figura 3-4.

Figura 1: Localización de defectos internos en piezas forjadas mediante ensayos no destructivos

Figura 2: Partícula que sobresale

Figura 3 Morfología macroscópica del perfil axial de anillos forjados.

Figura 4: Morfología de las manchas blancas de las grietas en el perfil.

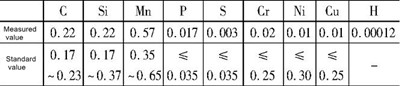

Tabla 1 Composición química de piezas forjadas de anillos grandes (fracción de masa,%)

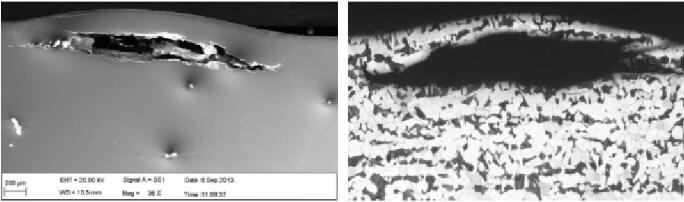

Figura 5: Morfología del perfil de partículas

Figura 6 Morfología de pequeñas grietas en la superficie de fractura.

Figura 7 Morfología de las manchas de color blanco plateado en la superficie de la fractura.

1.2 Análisis de composición química

Se tomaron muestras de grandes anillos forjados redondos y se analizaron su composición química utilizando un espectrómetro de lectura directa. Os resultados estão listados na Tabela 1. Pode-se observar que a composição química do forjamento de anel redondo grande atende aos requisitos da especificação de composição química para o aço 20# no padrão GB/T699-20# 15 “Aço Estrutural de Carbono de Alta calidad".

Figura 8 Morfología de defectos de manchas de color blanco plateado en sección transversal.

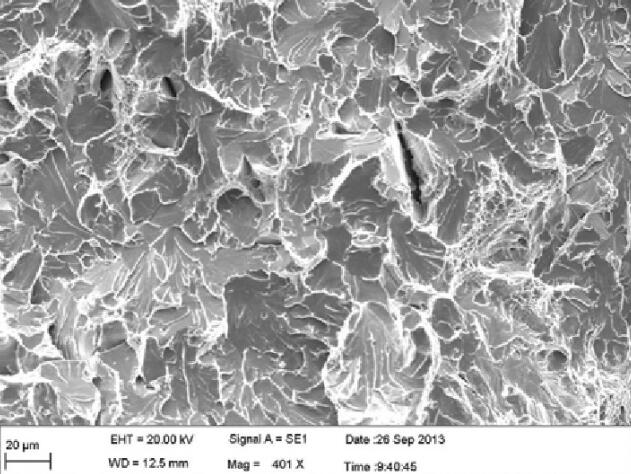

Figura 9 Las características microscópicas de la fractura en la superficie de fractura normal son escisión + corrosión por picaduras.

1.3 Análisis metalográfico de partículas salientes.

Cuando las partículas que sobresalían en la Figura 2 se diseccionaron a lo largo de la dirección axial de la forja circular, se encontró una grieta en expansión en las partículas, que ya se había expandido hacia la superficie aserrada, lo que provocó que los bordes sobresalieran y formaran una partícula circular. La estructura metalográfica alrededor de la partícula es la misma, ambas compuestas de ferrita y perlita, con una pequeña cantidad de estructura de sarro en la morfología, como se muestra en la Figura 5. Cuando se analiza con un espectrómetro de energía de rayos X, no se observan grandes inclusiones ni inclusiones de escoria. , como escoria de horno y escoria de protección, en estas grietas.

1.4 Prueba de rotura

Se toman dos piezas de prueba del área defectuosa del anillo circular forjado y se someten a una prueba de fractura después de taladrar y enfriar.

La morfología de la fractura de la superficie axial del anillo circular forjado se muestra en la Figura 6. Se encontraron varias grietas pequeñas en la fractura y la dirección longitudinal de la grieta es perpendicular a la dirección axial del anillo circular forjado.

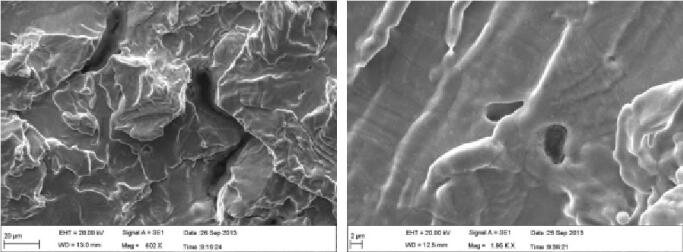

La morfología de la fractura de la superficie de la sección transversal del anillo circular forjado se muestra en la Figura 7. Se pueden ver manchas de color blanco plateado en su sección transversal elíptica con curvatura cóncava.

Mediante análisis de microscopía electrónica de barrido, los defectos en forma de manchas de color blanco plateado se identificaron en la sección transversal como áreas elípticas pequeñas y relativamente planas. La morfología de la superficie de la mancha de color blanco plateado se caracteriza por irregularidades, no tiene bordes ni esquinas y las partes convexas son en su mayoría superficies curvas que tienen una característica flotante similar a una nube con pliegues ondulados visibles. Hay depresiones en forma de tiras y pequeños poros. No se encontraron características de fractura como intergranulares, fisuras y depresiones (ver Figura 8). Las características de microfractura en la superficie de fractura normal son grietas + hoyos, como se muestra en la Figura 9.

2. Análisis y discusión

- (1) La composición química de los anillos circulares forjados grandes cumple con los requisitos de la especificación de composición química para acero 20# en el estándar GB/T699-20#15 “Acero estructural al carbono de alta calidad”. El contenido de hidrógeno en el acero es relativamente bajo. La estructura de la matriz de forja es ferrita bloqueada + una pequeña cantidad de perlita, que es la estructura normal después de forjar acero 20#.

- (2) Los defectos de inspección ultrasónica de los anillos redondos forjados aparecen como partículas que sobresalen hacia afuera en la superficie de la sierra. Estas partículas que sobresalen son circulares y se proyectan hacia afuera, tienen marcas de sierra en la superficie y son de color metálico consistente con otras áreas en la superficie de la sierra. Están distribuidas irregularmente en la superficie de corte de la forja, lo que indica que las partículas sólo sobresalen después del corte. Después de la disección metalográfica, la morfología de la sección transversal de la partícula es una pequeña grieta que se expande, haciendo que su borde sobresalga y forme una partícula circular que sobresale. Las características anteriores indican que estas pequeñas grietas existen en la forja y el gas se almacena en las grietas a una cierta presión. Cuando estas grietas están cerca de la cara del extremo aserrada, la capa de metal en la cara del extremo cerca de la grieta es más delgada y tiene menor resistencia. En este punto, la presión del gas dentro de la grieta hace que ésta se expanda y forme partículas que sobresalen que se asemejan a burbujas. Mediante el análisis con espectrómetro de energía de rayos X, no se encontraron grandes inclusiones o inclusiones de escoria, como escoria y escoria protectora, en estas grietas, lo que indica que la formación de partículas sobresalientes en forma de burbujas no está relacionada con inclusiones, escoria, escoria protectora y otros. inclusiones de escoria, sino más bien a gas de acero.

- (3) Los defectos en los anillos forjados circulares aparecen como pequeñas grietas en el perfil de prueba de bajo aumento y en el plano axial de la prueba de fractura, todas con las características de grietas de puntos blancos. Además, la dirección longitudinal de las grietas es perpendicular a la dirección axial de la forja (correspondiente a la dirección transversal del anillo), lo que indica que las grietas están dirigidas. La dirección longitudinal de las grietas es perpendicular a la dirección de forjado bajo compresión, lo que indica que la formación de grietas con manchas blancas está relacionada con la forja.

- (4) En las fracturas transversales de piezas forjadas con anillos circulares, los defectos son manchas de color blanco plateado, de forma elíptica, con rasgos cóncavos y superficies elípticas relativamente planas. La micromorfología de las manchas de color blanco plateado no presentó características de fractura, como grietas intergranulares, fisuras y depresiones; en cambio, muestra nubes flotantes y arrugas onduladas, una de las características microscópicas de los defectos de las manchas blancas.

- Debido a las manchas de color blanco plateado en la superficie de fractura de los defectos de forja del anillo circular, la microestructura tiene características de defectos de manchas blancas; aparecen pequeñas grietas en las secciones de prueba metalográficas y de bajo aumento y en las secciones de prueba de fractura axial; Todas estas características corresponden a las características de los defectos de punto blanco, y se puede suponer que los defectos encontrados en las pruebas no destructivas de grandes anillos circulares forjados hechos de acero 20# son defectos de punto blanco.

- (5) Las manchas blancas son causadas por el efecto combinado del contenido excesivo de hidrógeno y la tensión interna en el acero, que está relacionado principalmente con dos factores: el contenido de hidrógeno en el acero y la tensión interna generada durante el proceso de enfriamiento después del procesamiento bajo presión en caliente. ; Además, un alto contenido de hidrógeno es sólo una condición necesaria para la formación de manchas blancas, mientras que la tensión interna generada durante el proceso de enfriamiento del acero después del procesamiento en caliente bajo presión es una condición suficiente para la formación de manchas blancas. El acero 20# pertenece al acero de ferrita y generalmente es difícil formar puntos blancos. Además, el contenido de hidrógeno de la forja redonda ya es muy bajo, lo que indica que el motivo de la formación de manchas blancas no está necesariamente relacionado con el contenido de hidrógeno de la materia prima. La tecnología de procesamiento de forjado (como la rápida velocidad de enfriamiento después de la forja) juega un papel importante en la formación de manchas blancas.