A fim de resolver os problemas de má qualidade superficial, muitos processos de forjamento e baixa vida útil da matriz de parafusos forjados de aço inoxidável para aeronaves 1Cr17Ni2, o processo de forjamento de parafusos forjados de aço inoxidável para aeronaves 1Cr17Ni2 foi estudado usando o software de simulação numérica DEFROM. Os resultados mostram que o aumento do pré-forjamento reduz o desgaste do forjamento na cavidade final do forjamento e melhora a vida útil das matrizes. O uso das matrizes de fixação para corte garante a qualidade do corte e permite o forjamento único. Os resultados dos testes do processo otimizado concordam bem com os resultados da simulação numérica, a vida útil das matrizes foi significativamente melhorada e todos os indicadores do produto atendem aos requisitos.

O aço inoxidável 1Cr17Ni2 é um dos aços inoxidáveis martensíticos, geralmente utilizado após têmpera e revenido a 400°C. Possui melhores propriedades mecânicas, resistência à corrosão e desempenho de usinagem. Cientistas nacionais e estrangeiros realizaram muitas pesquisas sobre o controle de composição, resistência à corrosão e processo de forjamento do aço inoxidável 1Cr17Ni2. Os resultados mostram que o aço inoxidável 1Cr17Ni2 possui boa plasticidade acima de 900 °C, e sua plasticidade é determinada pelo grau e fração volumétrica da recristalização dinâmica. Quanto mais completa for a recristalização dinâmica, melhor será a plasticidade do aço inoxidável 1Cr17Ni2.

1. Processo de forjamento tradicional para parafusos de aço inoxidável 1Cr17Ni2

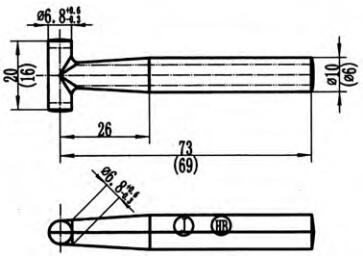

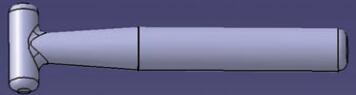

Na Fig.1 e Fig.2 pode-se observar que 1Cr17Ni2 Parafusos forjados em aço inoxidável pertencer Forjados de eixo longoque são amplamente utilizados em diversas aeronaves militares e civis, e o número de aplicações em cada aeronave é enorme. A forma do forjamento é a intersecção de dois cilindros, dos quais a superfície cilíndrica com φ6,8mm é a superfície não usinada, e a tolerância da forma e tamanho do forjamento é maior. O processo de produção do método tradicional é mostrado na Figura 3. Percebe-se que o processo de forjamento envolve muitos processos e o controle do processo é instável. Por outro lado, existem muitos processos de produção e um grande número de produtos, o que leva a um aumento acentuado no custo de produção das peças forjadas.

Fig.1 Desenho de forjamento de parafuso

Fig.2 Modelagem tridimensional de parafusos

Teste de materiais → corte → aquecimento → forjamento → sopro/retificação → aquecimento → correção → sopro/retificação → tratamento térmico → testes físicos e químicos → armazenamento

Fig.3 Processo de produção do método tradicional

Os parafusos forjados de aço inoxidável 1Cr17Ni2 produzidos pelo processo de forjamento tradicional têm alta taxa de sucata, longo ciclo de produção e curta vida útil da ferramenta. Através da análise estatística da taxa qualificada, ciclo de produção e vida útil dos parafusos forjados produzidos na empresa anterior, pode-se verificar que a produção de parafusos forjados de aço inoxidável 1Cr17Ni2 no método tradicional causa muito desperdício de custos.

2. Processo de forjamento otimizado

Através da análise do processo de forjamento tradicional de parafusos forjados de aço inoxidável 1Cr17Ni2, pode-se observar que os fatores que causam muitos processos de produção incluem principalmente os seguintes pontos: Após forjar um fogo, os forjados têm uma grande pressão negativa e os forjados não atender aos requisitos do desenho; após o forjamento, há muitas rebarbas na aresta de corte que precisam ser removidas por retificação manual, o que afeta a eficiência da produção e aumenta o custo da produção manual. Durante o processo de forjamento, a matriz é fácil de falhar e a forma e o tamanho do forjamento não atendem aos requisitos. O processo de corte causa deformação do forjamento, e o processo de correção precisa ser adicionado para eliminar a deformação do forjamento. O processo de aquecimento no processo de correção leva facilmente à formação de película de óxido, que não é fácil de remover, afetando a qualidade superficial das peças forjadas.

A partir disso pode-se perceber que os problemas mais fundamentais estão focados principalmente em: primeiro, a vida útil da matriz de forjamento e o tamanho do forjamento após um incêndio; Em segundo lugar, ao aparar o forjado para barras longas, é fácil causar deformação do forjado, portanto é necessário um processo de correção. Agora a matriz de forjamento e a matriz de corte são otimizadas, e o processo otimizado é simulado com base no software DEFORM, e o tamanho da matriz é otimizado ainda mais com base nos resultados da simulação.

2.1 Otimização da estrutura do molde

A estrutura da matriz é otimizada e a cavidade de pré-forjamento é projetada. A estrutura principal da cavidade de pré-forjamento é semelhante à do forjamento final. A estrutura da rebarba da cavidade de pré-forjamento e a superfície arredondada côncava do forjamento são otimizadas, e a superfície arredondada côncava é ampliada para evitar fluxo excessivo do metal. Reduz a vida útil. A principal função da cavidade de pré-forjamento é realizar a deformação principal da cavidade de pré-forjamento, reduzindo o desgaste da cavidade de forjamento final e garantindo a vida útil do forjamento. O excesso de metal é drenado através do pré-forjamento e finalmente atingido na cavidade final do forjamento para garantir que a pressão negativa do forjamento esteja dentro da faixa controlável.

2.2 O projeto estrutural da ferramenta de fixação

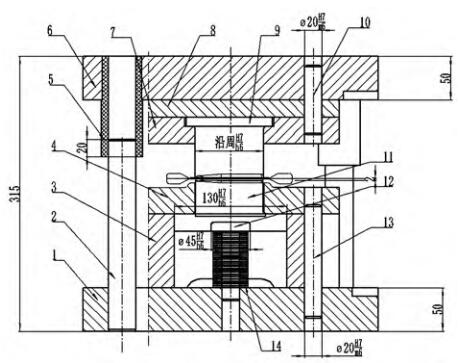

O projeto da matriz de fixação é feito de acordo com as características estruturais dos parafusos forjados de aço inoxidável 1Cr17Ni2. De acordo com a matriz composta de estampagem e estampagem no manual de estampagem e a situação real dos forjados, a estrutura específica da matriz de retenção para parafusos forjados de aço inoxidável 1Cr17Ni2 é mostrada na Figura 4.

Princípio de funcionamento: Após o forjamento final, o forjamento (com rebarba) é colocado no núcleo superior inferior (o núcleo superior é feito de acordo com o formato do forjamento para garantir a estabilidade do forjamento) e a prensa rebarbadora é iniciada; primeiro, a matriz macho entra em contato com o forjado e se move ainda mais para baixo após o contato. A matriz macho e a fêmea cortam a rebarba de forjamento e removem a rebarba de forjamento. Quando o equipamento atinge o ponto morto inferior, a matriz macho e a fêmea completam a rebarbação. O equipamento avança a matriz macho para cima e o forjamento é empurrado para fora da matriz fêmea sob a força restauradora da mola inferior. Finalmente, o forjamento e a rebarba são fixados com a pinça. A principal função da matriz de retenção é controlar a deformação dos parafusos forjados de aço inoxidável 1Cr17Ni2 e evitar processos de correção adicionais.

Fig.4 O desenho de montagem da ferramenta de fixação projetada pela primeira vez

1 – assento inferior da matriz; 2 – coluna de liderança; 3 – placa inferior de montagem da matriz; 4 – modelo vaginal; 5 – manga guia; 6 – sede superior da matriz; 7 – placa sólida de formato masculino; 8 – placa transportadora; 9 – forma masculina; 10 – pino de posicionamento superior; 11 – núcleo inferior; 12 – haste de montagem da mola; 13 – pino de posicionamento inferior; 14 – Pena

2.3 Resultados da simulação numérica

Após analisar os problemas acima, a cavidade de pré-forjamento é adicionada para reduzir o desgaste da cavidade de forjamento final e garantir a qualidade do produto. Com base no software de simulação numérica de elementos finitos DEFORM, o desgaste da cavidade de forjamento final é simulado e a profundidade de desgaste da matriz de conformação direta e das matrizes de pré-forjamento e forjamento final são comparadas.

Tabela 1 Parâmetros gerais do processo de forjamento

| Parâmetros do processo de forjamento | Valor de configuração |

| Equipamento de ferreiro | Prensa de fricção 300t |

| Coeficiente de fricção | 0,4 |

| Temperatura de aquecimento | 1160°C |

| Coeficiente de condutividade térmica | 11N/(s mm°C) |

| Divisão de rede | Pelo menos 0,5 mm, escala 2 |

| material de moldagem | H13 |

| Dureza da forma | 52HRC |

| materiais metálicos | 1Cr17Ni2 |

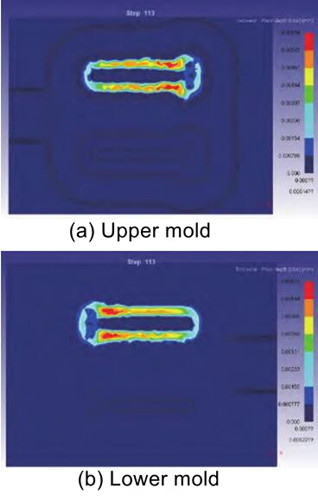

A Figura 5 mostra o mapa de distribuição da profundidade de desgaste das cavidades superior e inferior da matriz no forjamento com acabamento direto. Pode-se observar no diagrama que o valor máximo da profundidade de desgaste da matriz superior é 0,00614 mm, e o valor máximo da profundidade de desgaste da matriz inferior é 0,00622 mm. O valor da profundidade de desgaste da matriz inferior é maior que o da matriz superior. Como a matriz inferior entra em contato primeiro com o tarugo, a temperatura da cavidade inferior da matriz é mais alta do que a da matriz superior. Durante o processo de conformação, a matriz inferior fica mais suscetível ao desgaste.

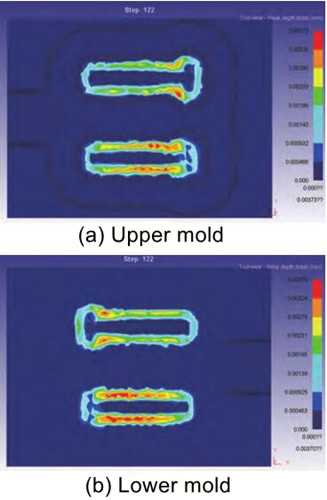

A Figura 6 mostra o mapa de distribuição da profundidade de desgaste das cavidades superior e inferior da matriz do pré-forjamento e do forjamento final. Pode-se observar no diagrama que o valor máximo da profundidade de desgaste da matriz superior é 0,00373 mm, e o valor máximo da profundidade de desgaste da matriz inferior é 0,00370 mm. A profundidade do desgaste é menor que a da matriz de formação direta.

A partir da análise acima, pode-se observar que a seleção criteriosa de ferramentas de moldagem de pré-forjamento e forjamento final melhorará significativamente a vida útil da ferramenta, fornecendo assim uma garantia estável para a subsequente produção em massa de parafusos forjados de aço inoxidável 1Cr17Ni2.

Fig. 5 Distribuição da profundidade de desgaste da matriz para forjamento final direto

Fig. 6 Distribuição da profundidade de desgaste da matriz de pré-forjamento

Teste de material → corte → aquecimento → forjamento/corte → sopro de areia → tratamento térmico → testes físicos e químicos → armazenamento

Fig.7 Processo de produção de processo otimizado

Fig. 8 Forjados produzidos após otimização do processo

2.4 O processo final de forjamento otimizado

De acordo com os resultados da simulação numérica, a estrutura da matriz e o processo de produção são melhorados e otimizados. O processo otimizado de forjamento de parafusos é mostrado na Fig. Ao aumentar o pré-forjamento e melhorar o design da matriz de retenção, uma grande quantidade de trabalho de retificação após o forjamento e a queda de custos do processo de correção podem ser reduzidas, o que reduz efetivamente a queda na capacidade de produção e melhora a eficiência da produção.

2.5 Verificação da produção em lote após otimização

Uma produção experimental do esquema de processo otimizado é realizada e o produto experimental é mostrado na Figura 8. A borda de forjamento, a qualidade da superfície e a qualidade do forjamento produzidas pelo processo otimizado atendem aos requisitos, e a vida útil da matriz também é significativamente melhorada.