Este artículo presenta un método para diseñar un proceso de forja para anillos de paredes delgadas fabricados con la aleación Haynes 230. El programa de proceso apropiado se selecciona mediante simulación numérica. La producción real verifica que los productos se fabrican de acuerdo con el método de proceso preferido para garantizar que el tamaño del anillo y los indicadores de rendimiento cumplan con los estándares de los pedidos de los usuarios. Esto reduce el consumo de material y reduce efectivamente el grado de deformación de las piezas una vez finalizadas.

1. Introducción

Haynes 230 es un material de aleación de Ni-Cr-W de alta temperatura desarrollado en EE. UU. en el siglo XX. El material se comporta bien a altas temperaturas, es resistente a la corrosión y duradero en condiciones de altas temperaturas. En la práctica de producción real, el material es resistente a la deformación y muy sensible a la temperatura de forjado. Una temperatura de forjado inadecuada puede provocar fácilmente errores de forjado o deficiencias de rendimiento, o grietas y otros defectos. La oferta interna es actualmente relativamente baja.

La aleación Haynes 230 se utiliza en motores de combustión interna y en la posición de la cámara de combustión. La posición de la estructura del molde de la pieza que forma el cuerno, la diferencia de tamaño en el extremo es grande, el espesor de la pared es delgado y el volumen del tocho forjado es diferente en diferentes ubicaciones. Los requisitos de diseño para el proceso de laminación de anillos son elevados. Para mejorar la competitividad de los productos en el mercado internacional, debemos asegurarnos de que las forjadas satisfagan las necesidades de la base de usuarios bajo la premisa de reducir el uso de materias primas.

2. Estado forjado

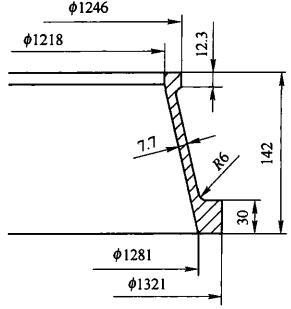

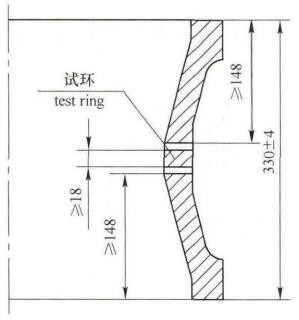

Los usuarios requieren la entrega en las condiciones que se muestran en la Figura 1. Esta pieza es de paredes delgadas y el extremo grande tiene el borde de montaje. La diferencia de peso entre los dos extremos de la unidad de altura de las piezas alcanza el triple. El nivel de complejidad es muy alto. Dado el bajo rendimiento de flujo del proceso de forjado del material de aleación Haynes 230, el proceso de diseño para el extremo pequeño del forjado es razonable para aumentar la ventaja de precio. El diseño de forja se muestra en la Figura 2.

Figura.1 Diagrama de condiciones de entrega

Figura 2: Diagrama de condiciones de forja

3. Análisis de las dificultades del proceso

La forja está diseñada para distribuirse simétricamente en la dirección de la altura. Sin embargo, la diferencia entre el volumen de altura unitaria en las dos posiciones de las caras extremas y el volumen de altura unitaria en la posición de cintura es grande (hasta 1,5 veces). Durante el laminado, se lamina el tocho anular. El material de la parte de la cintura debe fluir hacia ambos extremos para llenar las dos cavidades de los extremos. La aleación de alta temperatura tiene baja fluidez. Por lo tanto, es necesario diseñar palanquillas adecuadas para reducir la cantidad de flujo de material en los diámetros interior y exterior de las dimensiones de forja en el proceso de laminación final para lograr el tamaño deseado. Al mismo tiempo, la pieza de trabajo debe llenar completamente las cavidades del molde.

Los usuarios tienen requisitos técnicos más altos para piezas forjadas que requieren un tamaño de grano superior a 4. La aleación Haynes 230 es un material cristalino grueso, la temperatura de tratamiento de la solución es 1187-1224°C. Para garantizar que el tamaño de grano de las piezas forjadas después del tratamiento térmico cumpla con los requisitos estándar del usuario, el tamaño de grano en estado forjado debe ser de 6 a 8 grados.

4. Diseño del programa tecnológico

Para garantizar que la cavidad de forja esté completamente llena, el diseño del anillo en bruto debe garantizar que el volumen de material en ambos extremos del tocho cumpla con los requisitos para el volumen de la cavidad de forja en ambos extremos de la pieza laminada. Al mismo tiempo, en caso de grandes alturas de forjado y espesores de pared finos, la temperatura debe descender muy rápidamente durante el forjado. Por lo tanto, se deben utilizar métodos adecuados de conservación del calor para garantizar que no se produzcan grietas, arrugas u otros defectos de forja durante la forja de palanquillas.

Combinado con las propiedades de forjado del material de aleación Haynes 230, se producen fácilmente grietas en la aleación durante el forjado libre. Por lo tanto, la temperatura de calentamiento debe aumentarse durante la forja abierta. Para cumplir simultáneamente con los requisitos de rendimiento de la forja, la temperatura de calentamiento debe reducirse durante el proceso de laminación final. La temperatura más baja puede causar cierta deformación para mantener las propiedades de forja deseadas.

4.1 Método de factura abierta

La temperatura de calentamiento en esta fase se fija en 1180 °C. Esta temperatura es cercana a la temperatura de la solución sólida de la aleación Haynes 230. A esta temperatura, la plasticidad del tocho es mejor y, siempre que se logre un mayor grado de deformación, no se producen grietas ni otros defectos. Al utilizar fibras de silicato de aluminio que cubren la superficie del tocho, el calor del tocho se puede conservar durante un largo período de tiempo.

4.2 Fase de prelaminado y división

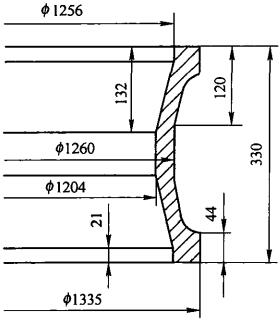

Para que el volumen del bloque de forja de cada pieza cumpla con los requisitos de formación de forja, el material del bloque debe transferirse a los extremos del bloque, de modo que el volumen en ambos extremos sea grande y el volumen de la cintura sea pequeño. La fluidez del material de aleación resistente a altas temperaturas es generalmente baja. Por lo tanto, para garantizar que el material se transfiera desde el bloque hacia los extremos del bloque, el tamaño de las cavidades del troquel de desbaste se realiza como se muestra en la Figura 3.

Fig.3 Troquel de prelaminación

Al mismo tiempo, los radios principales y centrales se forman a partir del bloque de extrusión y el material se transfiere a los extremos del bloque para garantizar que el volumen de material en los extremos del bloque cumpla con los requisitos de forjado y conformado. Al mismo tiempo, la superficie exterior del lingote prelaminado corresponde a la superficie de rodadura final de los radios principales, mejorando así la estabilidad del proceso de laminación final del lingote y asegurando que se consiga un mayor grado de deformación en el proceso de laminación final. en una sola quemadura.

4.3 Fase de rodadura final

Para garantizar las características de forma de la forja después del moldeo, en este paso la temperatura de calentamiento del tocho se fija en 1150°C. Esto garantiza una deformación del rodamiento superior al 30%.

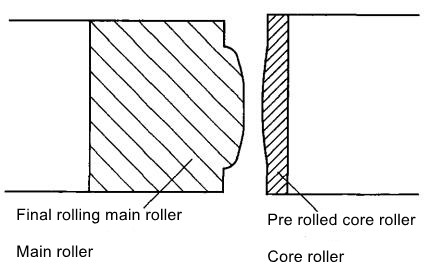

De acuerdo con el programa de desarrollo del flujo de proceso anterior, se utiliza un software de simulación de deformación para simular el proceso de forjado y moldeado. El diámetro interior del tocho prelaminado se ajusta completamente a la superficie del molde, el diámetro exterior básicamente se ajusta. La medición del volumen de cada parte del tocho cumple fundamentalmente con las expectativas en cuanto a la distribución del volumen del material. El tocho final llena completamente la cavidad del molde y simula la condición del molde como se muestra en la Figura 4.

Figura 4: Resultados de la simulación del proceso de laminación.

5. Producción experimental de forja.

El peso de forja es de 350 kg. Mediante simulación numérica se determinó que el proceso de laminación requiere una fuerza de laminación radial de 260 t, combinada con la capacidad real de los equipos de la empresa. Por lo tanto, en la producción de muestra de la prensa hidráulica 63MN y la línea de producción del laminador de anillos DK53K-700/6004500/1000 en nuestra empresa, los parámetros del equipo se enumeran en las Tablas 1 y 2.

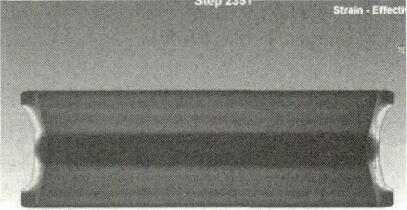

La condición de la forja después del laminado se muestra en la Fig. 5, y el tamaño de la forja cumple con los requisitos del plano de forja.

Tabla 1: Parámetros de la prensa hidráulica 63 MN

| Altura máxima de forja/mm | Presión máxima de forjado/kN | Precisión de forjado/mm |

| 1500 | 25.000 | ±1 |

Tabla 2 Parámetros del molino de anillos DK53K-700/600^500/1000

| Diámetro máximo de rodadura/mm | Altura máxima del rodamiento/mm | Peso máximo del rodamiento/kg | R Fuerza de rodamiento del dial/t | Fuerza de apoyo axial/t | Precisión de rodamiento/mm |

| 4500 | 1000 | 10.000 | 700 | 700 | ± 1 |

Los parámetros de tratamiento térmico de las piezas forjadas se enumeran en la Tabla 3.

Tabla 3 Parámetros de tratamiento térmico de piezas forjadas.

| Método de tratamiento térmico | Temperatura de calentamiento | método de enfriamiento |

| Solución fija | 1187ºC | Aire enfriado |

Figura 5: Condición de forja

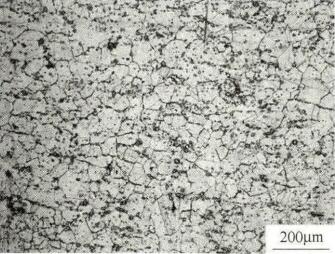

La organización de forja y la ubicación de muestreo para las pruebas de rendimiento se muestran en la Figura 6, la organización para las pruebas de alto rendimiento se muestra en la Figura 7.

Fig. 6 Representación esquemática del lugar de muestreo.

Fig. 7 Fotografía con gran aumento