I. Diferencias de varios motores.

1 . Diferencias entre motores DC y AC

Diagrama esquemático del motor de CC

Diagrama esquemático del motor de CA

Como sugiere el nombre, un motor de CC utiliza corriente continua (CC) como fuente de energía, mientras que un motor de CA utiliza corriente alterna (CA) como fuente de energía.

En términos de estructura, el principio de un motor de CC es relativamente simple, pero su estructura es compleja y difícil de mantener. Por otro lado, el principio de funcionamiento de un motor de CA es complejo, pero su estructura es relativamente simple y más fácil de mantener en comparación con un motor de CC.

En términos de precio, los motores de CC con la misma potencia suelen ser más caros que los motores de CA. Además, el costo de un motor de CC es mayor si incluye un dispositivo regulador de velocidad para controlar su velocidad.

En términos de rendimiento, la velocidad de un motor de CC es estable y el control de velocidad es preciso, lo que no se puede lograr con un motor de CA. Sin embargo, los motores de CC solo se utilizan como reemplazo de los motores de CA bajo estrictos requisitos de velocidad.

Aunque la regulación de velocidad de un motor de CA es más compleja, se usa ampliamente debido al uso generalizado de energía de CA en plantas químicas.

dos . Diferencias entre motores síncronos y asíncronos

Un motor síncrono es un tipo de motor en el que la velocidad de rotación del rotor es igual a la del estator. Por otro lado, un motor asíncrono es un tipo de motor donde la velocidad de rotación del rotor no es la misma que la del estator.

3 . Diferencias entre motores de frecuencia común y variable

Está claro que los motores normales no pueden utilizarse como motores de frecuencia variable. Esto se debe a que los motores normales están diseñados para funcionar a frecuencia y voltaje constantes, lo que no cumple completamente con los requisitos de regulación de frecuencia para el control de velocidad. Por lo tanto, no se puede utilizar como motor de conversión de frecuencia.

El impacto del convertidor de frecuencia en el motor afecta principalmente a su eficiencia y al aumento de temperatura. El convertidor de frecuencia genera diversos grados de tensión y corriente armónicas durante el funcionamiento, lo que hace que el motor funcione bajo tensión y corriente no sinusoidales. Esto conduce a un aumento del consumo de cobre del estator y del rotor, del consumo de hierro y de pérdidas adicionales en el motor.

De todos los impactos, el más significativo es el consumo de cobre en el rotor, lo que hace que el motor genere más calor y reduzca su eficiencia y potencia. Como resultado, el aumento de temperatura de los motores normales generalmente aumenta entre un 10% y un 20%.

El rango de frecuencia del convertidor de frecuencia varía desde varios kilohercios hasta más de diez kilohercios, lo que da como resultado una alta tasa de aumento de voltaje en el devanado del estator del motor. Esto equivale a aplicar un voltaje de impulso brusco al motor, sometiendo el aislamiento entre espiras del motor a una prueba severa.

Cuando un motor funciona con un convertidor de frecuencia, las vibraciones y el ruido generados por factores electromagnéticos, mecánicos, de ventilación y otros se vuelven más complejos.

Los armónicos presentes en la fuente de alimentación de frecuencia variable interactúan con los armónicos espaciales inherentes de la parte electromagnética del motor, lo que da como resultado diversas fuerzas de excitación electromagnética y un aumento del ruido.

El amplio rango de frecuencia de trabajo y el gran rango de variación de velocidad del motor dificultan evitar la frecuencia de vibración natural de cada parte estructural, lo que resulta en una frecuencia de varias ondas de fuerza electromagnética.

A bajas frecuencias de potencia, la pérdida causada por armónicos más altos en la fuente de alimentación es sustancial. Además, a medida que disminuye la velocidad variable del motor, el volumen de aire de refrigeración disminuye en proporción al cubo de la velocidad de rotación, lo que provoca un fuerte aumento de la temperatura del motor y dificultad para lograr una salida de par constante.

Entonces, ¿cómo distinguir entre un motor ordinario y un motor de frecuencia variable?

II. Diferencias estructurales entre motor ordinario y motor de frecuencia variable

1 . Requisitos de clase de aislamiento más altos

Los motores de frecuencia variable suelen tener una clasificación de aislamiento de F o superior. Para aumentar la resistencia de aislamiento, es importante mejorar el aislamiento de tierra y el aislamiento de las espiras de los cables, particularmente su capacidad para resistir voltaje de impulso.

dos . Los motores de frecuencia variable requieren mayor vibración y ruido.

Para motores de frecuencia variable, es importante considerar completamente la rigidez de los componentes del motor y de todo el motor. Se deben hacer esfuerzos para mejorar la frecuencia natural del motor para evitar resonancia con cualquier onda de fuerza.

3 . El motor de frecuencia variable tiene diferentes modos de enfriamiento

El motor de frecuencia variable normalmente utiliza ventilación forzada para la refrigeración, lo que significa que el ventilador de refrigeración del motor principal funciona con un motor independiente.

4 . Diferentes requisitos para las medidas de protección.

Para motores de frecuencia variable con capacidad superior a 160 kW, se deben implementar medidas para aislar los rodamientos.

Esto se debe a la probabilidad de asimetría del circuito magnético y generación de corriente en el eje. Cuando se combinan corrientes de alta frecuencia generadas por otros componentes, puede aumentar significativamente la corriente del eje y causar daños a los rodamientos. Para evitarlo, generalmente son necesarias medidas de aislamiento.

Para motor de frecuencia variable de potencia constante

Cuando la velocidad de rotación supera las 3.000 revoluciones por minuto, es importante utilizar una grasa especial con resistencia a altas temperaturas para contrarrestar el aumento de la temperatura del rodamiento.

5 . Diferentes sistemas de refrigeración

El ventilador de enfriamiento del motor de frecuencia variable es alimentado por una fuente de energía separada para garantizar su capacidad de enfriamiento continuo.

III. Selección de motor

Los contenidos básicos necesarios para la selección del motor:

Tipo de carga, potencia nominal, tensión nominal, velocidad nominal y otras condiciones de conducción.

1. Tipos de cargas impulsadas

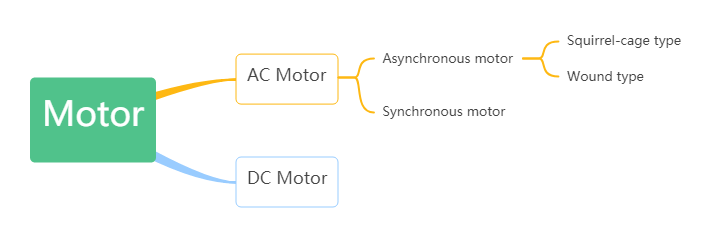

Esto debe abordarse a partir de las características de los motores, que pueden clasificarse simplemente en motores de corriente continua (CC) y motores de corriente alterna (CA), dividiéndose los motores de CA en motores síncronos y asíncronos.

(1) Motores CC

La ventaja de los motores de CC es la conveniencia de regular la velocidad mediante ajustes de voltaje, combinada con la capacidad de proporcionar un par considerable. Son adecuados para cargas que requieren ajustes frecuentes de velocidad, como laminadores en acerías y ascensores en minas.

Sin embargo, con el avance de la tecnología de conversión de frecuencia, los motores de CA también pueden ajustar la velocidad cambiando la frecuencia. Aunque el coste de un motor de frecuencia variable no es muy superior al de los motores normales, el precio del inversor constituye una parte importante del coste total del equipo. Así, otra ventaja de los motores DC es su relación coste-beneficio.

Una desventaja de los motores de corriente continua es su compleja estructura, que inevitablemente conduce a un aumento de las tasas de fallo. Los motores de CC, en comparación con los motores de CA, no sólo tienen devanados más complejos (excitación, conmutación, compensación y devanados de armadura), sino que también incluyen componentes adicionales como anillos colectores, escobillas y conmutadores.

Estos requisitos no sólo exigen una alta precisión de fabricación, sino que también generan mayores costes de mantenimiento a largo plazo.

Por lo tanto, los motores de CC se encuentran en una posición incómoda en las aplicaciones industriales, perdiendo popularidad gradualmente, pero siguen siendo útiles durante la fase de transición. Si el usuario dispone de recursos suficientes, se recomienda optar por un motor AC con inversor, dadas las diversas ventajas que ofrecen los inversores.

(2) Motores asíncronos

Las ventajas de los motores asíncronos radican en su estructura simple, rendimiento estable, fácil mantenimiento y bajo costo. También cuentan con el proceso de fabricación más sencillo. Como dijo una vez un viejo técnico de taller, las horas de trabajo dedicadas a ensamblar un motor de CC podrían completar aproximadamente dos motores síncronos o cuatro motores asíncronos de potencia similar. Esto dice mucho sobre el uso generalizado de motores asíncronos en la industria.

Los motores asíncronos se dividen en tipos de jaula de ardilla y de rotor bobinado, diferenciados por sus rotores. El rotor de un motor de jaula de ardilla está hecho de barras de metal, ya sea de cobre o de aluminio.

El aluminio es más barato y, como China es rica en bauxita, se utiliza mucho cuando las necesidades no son elevadas.

Sin embargo, las propiedades mecánicas y eléctricas del cobre son superiores a las del aluminio y la mayoría de los rotores que he encontrado están hechos de cobre. Los motores de jaula de ardilla, una vez resuelto el problema de las barras rotas, demuestran una fiabilidad significativamente mayor que aquellos con rotores bobinados.

Sin embargo, una desventaja es que el par generado por un rotor metálico que corta líneas magnéticas en un campo de estator giratorio es relativamente pequeño y la corriente de arranque es grande, lo que dificulta el manejo de cargas que requieren un par de arranque alto.

Aunque aumentar la longitud del núcleo del motor puede generar más par, el efecto es bastante limitado. Los motores de rotor bobinado, por otro lado, energizan el devanado del rotor a través de anillos colectores en el arranque, creando un campo magnético del rotor. El movimiento relativo resultante con el campo giratorio del estator produce un par mayor.

Durante el arranque, la corriente de arranque se reduce mediante el uso de resistencias de agua, cuya resistencia está controlada por un dispositivo de control electrónico maduro que cambia su valor durante el proceso de arranque. Esto es adecuado para cargas como laminadores y ascensores.

Sin embargo, debido a que los motores asíncronos de rotor devanado agregan componentes como anillos colectores y resistencias de agua, el costo general del equipo es algo mayor. En comparación con los motores de CC, tienen un rango de ajuste de velocidad más estrecho y un par relativamente menor, por lo que su valor es menor.

Sin embargo, debido a que los motores asíncronos establecen un campo magnético giratorio al energizar el devanado del estator, que es un componente inductivo que no funciona, extraen energía reactiva de la red, creando un impacto significativo.

Por ejemplo, cuando se conecta a la red un gran aparato inductivo, la tensión de la red cae y el brillo de las luces eléctricas disminuye abruptamente.

Por tanto, las compañías eléctricas pueden restringir el uso de motores asíncronos, algo que muchas fábricas deben tener en cuenta. Algunos grandes consumidores de electricidad, como las fábricas de acero y aluminio, optan por establecer sus propias centrales eléctricas, formando redes independientes, para aliviar estas restricciones de uso.

Por lo tanto, para que un motor asíncrono satisfaga las necesidades de cargas de alta potencia, debe estar equipado con un dispositivo de compensación de potencia reactiva. Por el contrario, los motores síncronos pueden suministrar potencia reactiva a la red a través de dispositivos de excitación. Cuanto mayor es la potencia, más evidentes son las ventajas de los motores síncronos, creando así un escenario para su uso.

(3) Motores síncronos

Además de compensar la potencia reactiva en estado de sobreexcitación, las ventajas de los motores síncronos también incluyen:

1) La velocidad del motor síncrono sigue estrictamente n=60f/p, lo que permite un control preciso de la velocidad.

2) Ofrecen alta estabilidad operativa; En caso de una caída repentina en el voltaje de la red, el sistema de excitación normalmente aumentaría la excitación para garantizar un funcionamiento estable, mientras que el par de un motor de inducción (proporcional al cuadrado del voltaje) disminuiría significativamente.

3) La capacidad de sobrecarga es mayor que la de un motor de inducción comparable.

4) Tienen una alta eficiencia operativa, especialmente en el caso de motores síncronos de baja velocidad.

Los motores síncronos no pueden arrancar directamente; Requieren arranque por inducción o conversión de frecuencia. El arranque por inducción se refiere al proceso en el que se instala un devanado de arranque similar al devanado de jaula de ardilla de un motor de inducción en el rotor del motor síncrono.

Una resistencia suplementaria con un valor de resistencia aproximadamente diez veces mayor que el del devanado de excitación se conecta en serie en el circuito de excitación para formar un circuito cerrado, lo que permite que el estator del motor síncrono se conecte directamente a la red.

Luego, el motor arranca como un motor de inducción y cuando la velocidad alcanza la velocidad subsíncrona (95%), la resistencia adicional se desconecta. El inicio de la conversión de frecuencia no se detalla aquí. En consecuencia, una de las desventajas de los motores síncronos es la necesidad de equipos de arranque adicionales.

Un motor síncrono funciona con corriente de excitación. Sin excitación, el motor es asíncrono. La excitación es un sistema de corriente continua aplicado al rotor, con velocidad de rotación y polaridad consistente con la del estator.

Si hay problemas con la excitación, el motor perderá la sincronización, no podrá ajustarse y activará un mecanismo de protección, provocando que el motor se dispare por “fallo de excitación”. Por tanto, otra desventaja de los motores síncronos es la necesidad de un dispositivo de excitación adicional.

Anteriormente, esto lo proporcionaba directamente un motor de CC, pero ahora lo proporciona principalmente la rectificación de tiristores. Como dice el refrán, cuanto más compleja es la estructura y más equipamiento, más puntos potenciales de falla y, por lo tanto, mayor tasa de falla.

Según las características de rendimiento de los motores síncronos, sus aplicaciones se encuentran principalmente en polipastos, rectificadoras, ventiladores, compresores, laminadores, bombas de agua y otras cargas.

En resumen, el principio para seleccionar un motor es que siempre que el rendimiento del motor cumpla con los requisitos de la maquinaria de producción, se debe dar prioridad a motores con estructuras más simples, precios más bajos, operación confiable y mantenimiento conveniente.

En este sentido, los motores de CA son superiores a los motores de CC, los motores de inducción de CA son superiores a los motores síncronos de CA y los motores de inducción de jaula de ardilla son superiores a los motores de inducción de rotor devanado.

Para máquinas de producción que funcionan continuamente con cargas constantes y sin requisitos especiales de arranque o frenado, es preferible utilizar un motor de inducción de jaula de ardilla estándar, que se usa ampliamente en máquinas, bombas de agua, ventiladores y más.

Las máquinas de producción que requieren arranques y paradas frecuentes y requieren un alto par de arranque y frenado, como puentes grúa, polipastos de mina, compresores de aire y laminadores irreversibles, deben utilizar un motor de inducción de rotor bobinado.

En los casos en los que no sea necesario ajustar la velocidad, se requiera una velocidad constante o una mejora en el factor de potencia, se deben utilizar motores síncronos. Son adecuados para bombas de agua, compresores de aire, polipastos, rectificadoras y más de mediana y gran capacidad.

Para máquinas de producción que requieren un rango de ajuste de velocidad superior a 1:3 y que requieren una regulación de velocidad suave y estable, se recomienda utilizar motores de CC excitados por separado o motores de inducción de jaula de ardilla o motores síncronos con control de velocidad de frecuencia. Son adecuados para máquinas herramienta de alta precisión, cepilladoras de pórtico, laminadores, cabrestantes y más.

Las máquinas de producción que requieren un alto par de arranque y tienen propiedades mecánicas suaves deben utilizar motores de CC de excitación compuesta o en serie. Son ideales para vehículos eléctricos, locomotoras eléctricas, grúas pesadas y más.

2. Potencia nominal

La potencia nominal de un motor eléctrico se refiere a su potencia de salida, también conocida como potencia o capacidad del eje, que es un parámetro característico del motor. Cuando la gente pregunta por el tamaño del motor, normalmente se refieren a la potencia nominal y no a las dimensiones físicas.

La potencia nominal es la métrica más importante a la hora de cuantificar la capacidad de carga del motor y es un parámetro necesario a la hora de seleccionar un motor.

(Donde Pn se refiere a la potencia nominal, Un se refiere a la tensión nominal, In se refiere a la corriente nominal, cosθ es el factor de potencia y η es la eficiencia)

El principio de elegir la cilindrada correcta del motor debe basarse en la premisa de que el motor puede cumplir con los requisitos de carga de la maquinaria de producción y decidir la potencia del motor de la manera más económica y razonable.

Si se elige una potencia demasiado alta, se producirá una mayor inversión y un desperdicio de equipo, y el motor a menudo funcionará con carga insuficiente, lo que dará como resultado una eficiencia y un factor de potencia bajos. Por otro lado, si se elige una potencia demasiado baja, el motor funcionará sobrecargado, provocando daños prematuros.

Hay tres factores principales que determinan la potencia de un motor:

1) Calentar y aumentar la temperatura del motor, que es el factor más importante para determinar la potencia del motor;

2) Capacidad de sobrecarga a corto plazo del motor;

3) Para motores asíncronos de jaula de ardilla también se debe considerar la capacidad de arranque.

En primer lugar, la maquinaria de producción específica, basándose en la calefacción, el aumento de temperatura y los requisitos de carga, calcula y selecciona la potencia de carga. Luego, el motor selecciona preliminarmente la potencia nominal en función de la potencia de carga, el ciclo de trabajo y los requisitos de sobrecarga.

Después de preseleccionar la potencia nominal del motor, es necesario someterlo a controles de calentamiento, de capacidad de sobrecarga y, cuando sea necesario, de capacidad de arranque. Si alguna de estas comprobaciones falla, se debe volver a seleccionar y comprobar el motor hasta que pasen todos los parámetros.

Por lo tanto, el ciclo de trabajo también es un requisito necesario. Si no hay ningún requisito, se procesará según el ciclo de trabajo S1 más común; los motores con requisitos de sobrecarga también deben proporcionar los múltiplos de sobrecarga y el tiempo de funcionamiento correspondiente; Los motores asíncronos de jaula de ardilla que impulsan cargas de alta inercia, como ventiladores, también necesitan proporcionar el momento de inercia de la carga y la curva de par de arranque para comprobar la capacidad de arranque.

Todas las selecciones de potencia nominal mencionadas anteriormente se realizan bajo la premisa de una temperatura ambiente estándar de 40°C. Si la temperatura ambiente donde opera el motor cambia, se debe revisar la potencia nominal del motor.

Según cálculos teóricos y práctica, a diferentes temperaturas ambiente, la potencia del motor puede aumentar o disminuir aproximadamente según la siguiente tabla.

Por lo tanto, en zonas con climas duros, también se debe proporcionar temperatura ambiente. Por ejemplo, en la India, es necesario controlar la temperatura ambiente a 50°C.

Además, la gran altitud también puede afectar la potencia del motor; cuanto mayor es la altitud, mayor es el aumento de la temperatura del motor y menor es la potencia de salida. Los motores utilizados a gran altura también deben considerar los efectos de la descarga en corona.

En cuanto al rango de potencia del motor actual en el mercado, proporciono los siguientes datos de la tabla de rendimiento de mi empresa como referencia:

- Motor CC: ZD9350 (amoladora) 9350kW

- Motor asíncrono: Jaula de ardilla tipo YGF1120-4 (ventilador de alto horno) 28000kW

- Rotor bobinado tipo YRKK1000-6 (trituradora de materia prima) 7400kW

- Motor síncrono: TWS36000-4 (ventilador de alto horno) 36000kW (una unidad de prueba alcanzó 40000kW)

3. Tensión nominal

La tensión nominal de un motor se refiere a la tensión de línea en sus condiciones nominales de funcionamiento. La elección de la tensión nominal del motor depende de la tensión de alimentación del sistema eléctrico de la instalación y de la potencia del motor.

La selección del voltaje nominal para motores de CA depende principalmente del nivel de voltaje de suministro en el lugar de uso. La red de baja tensión común es de 380 V, por lo que la tensión nominal normalmente es de 380 V (conexión Y o Δ), 220/380 V (conexión Δ/Y) o 380/660 V (conexión Δ/Y).

Cuando la potencia de los motores de bajo voltaje alcanza un cierto nivel (como 300 KW/380 V), resulta difícil o muy costoso aumentar la corriente debido a la limitación de la capacidad del cable.

En tales casos, es necesario obtener alta potencia aumentando el voltaje. La tensión de alimentación normal para la red de alta tensión es de 6.000 V o 10.000 V, pero en el extranjero también existen niveles de tensión de 3.300 V, 6.600 V y 11.000 V.

Los motores de alto voltaje tienen las ventajas de una alta potencia y una fuerte resistencia a los golpes. Sin embargo, también tienen la desventaja de una alta inercia, lo que dificulta el arranque y el frenado.

El voltaje nominal de un motor de CC también debe coincidir con el voltaje de la fuente. Suele ser 110V, 220V o 440V. El nivel de voltaje comúnmente utilizado es 220 V, pero para motores de alta potencia, se puede aumentar a 600-1000 V.

Cuando la fuente de alimentación de CA es de 380 V y se utiliza un circuito de rectificación de silicio controlable por puente trifásico como fuente de alimentación, el voltaje nominal del motor de CC debe establecerse en 440 V. Si se alimenta con una fuente de rectificación de silicio controlable de media onda trifásica, el voltaje nominal del motor de CC debe ser de 220 V.

4. Velocidad nominal

La velocidad nominal de un motor eléctrico se refiere a su velocidad en las condiciones de funcionamiento designadas.

Tanto el motor eléctrico como la maquinaria que acciona tienen sus propias velocidades nominales. A la hora de elegir la velocidad de un motor eléctrico, hay que tener en cuenta que no es deseable una velocidad demasiado baja. Esto se debe a que cuanto menor es la velocidad nominal de un motor eléctrico, más etapas tiene, lo que resulta en un mayor tamaño y mayor costo.

Al mismo tiempo, la velocidad del motor eléctrico no debe ser demasiado alta, ya que esto complicaría el mecanismo de transmisión y dificultaría el mantenimiento.

Además, a una potencia fija, el par motor es inversamente proporcional a la velocidad.

Para aquellos con bajos requisitos de arranque y frenado, se puede hacer una comparación integral desde las perspectivas de la inversión inicial, la ocupación del espacio y los costos de mantenimiento, considerando varias velocidades nominales diferentes, y luego se puede determinar la velocidad nominal final.

Para quem dá partida, freia e dá ré com frequência, mas o tempo de transição tem pouco impacto na produtividade, a relação de velocidade e a velocidade nominal do motor elétrico são escolhidas principalmente para minimizar as perdas no processo de transição, além de considerar o Inversión inicial. Por ejemplo, los motores de los ascensores, que requieren frecuentes marchas atrás y tienen un par elevado, tienen baja velocidad. Esto da como resultado un motor grande y costoso.

Cuando la velocidad del motor es alta, también se debe considerar la velocidad crítica del motor. Cada rotor del motor vibra durante el funcionamiento y la amplitud del rotor aumenta con la velocidad.

A una cierta velocidad, la amplitud alcanza su máximo (también conocido como resonancia), y más allá de esta velocidad, la amplitud disminuye gradualmente al aumentar la velocidad y se estabiliza dentro de un cierto rango. Esta velocidad, donde la amplitud del rotor es máxima, se conoce como velocidad crítica del rotor.

Esta velocidad es igual a la frecuencia natural del rotor. A medida que la velocidad continúa aumentando y se acerca al doble de la frecuencia natural, la amplitud aumentará nuevamente. La velocidad igual al doble de la frecuencia natural se llama velocidad crítica de segundo orden. Esto continúa con el tercer orden, el cuarto orden, y así sucesivamente.

Si el rotor funciona a una velocidad crítica, se producirán vibraciones graves y la flexión del eje aumentará notablemente, lo que con el tiempo puede provocar una deformación grave por flexión o incluso la rotura del eje. La velocidad crítica de primer orden de un motor generalmente está por encima de 1.500 rpm, por lo que el impacto de la velocidad crítica generalmente no se considera para los motores convencionales de baja velocidad.

Por otro lado, para motores de 2 polos de alta velocidad, con una velocidad nominal cercana a 3000 rpm, se debe considerar el impacto de este efecto, y el motor no debe operarse a velocidad crítica durante un período prolongado.

En términos generales, el tipo de carga impulsada, la potencia nominal, el voltaje nominal y la velocidad nominal del motor pueden determinar aproximadamente el motor.

Sin embargo, si se desea satisfacer de forma óptima las necesidades de carga, estos parámetros básicos están lejos de ser suficientes.

Los parámetros adicionales requeridos incluyen frecuencia, ciclo de trabajo, requisitos de sobrecarga, clase de aislamiento, clase de protección, inercia rotacional, curva de par de carga, método de instalación, temperatura ambiente, altitud, requisitos externos, etc., proporcionados de acuerdo con circunstancias específicas.

4. Mantenimiento del motor

En caso de funcionamiento o mal funcionamiento del motor, se pueden utilizar cuatro métodos para prevenir y corregir el problema de manera oportuna, garantizando así el funcionamiento seguro del motor.

1 . Mirar

Observe cualquier anomalía durante el funcionamiento del motor, que se indica principalmente por los siguientes escenarios:

1). Si el devanado del estator sufre un cortocircuito, el motor puede producir humo.

dos). Si el motor funciona bajo una sobrecarga severa o pérdida de fase, la velocidad disminuirá y se escuchará un fuerte "zumbido".

3). Si la red de mantenimiento del motor funciona normalmente pero se detiene repentinamente, se pueden observar chispas en partes sueltas del cableado. Esto podría deberse a un fusible fundido o a un componente atascado.

4). Si el motor vibra excesivamente, puede deberse a un dispositivo de transmisión atascado, un montaje deficiente del motor o un tornillo de pie flojo.

5). La decoloración, las marcas de quemaduras y las marcas de humo en los contactos internos y las conexiones del motor pueden indicar sobrecalentamiento local, mal contacto en las conexiones de los conductores o devanados quemados.

dos . Escuchar

El motor debe emitir un zumbido ligero y uniforme durante el funcionamiento normal, sin ruidos adicionales ni sonidos especiales. Si el nivel de ruido es muy alto, incluyendo electromagnético, de rodamientos, de ventilación, de fricción mecánica, etc., esto puede indicar un posible problema o mal funcionamiento.

(1) Para el ruido electromagnético, si el motor produce un sonido fuerte y pesado, las posibles causas son:

- Entrehierro desigual entre el estator y el rotor, lo que da como resultado sonidos altos y bajos con un rango constante. Esto puede deberse al desgaste de los cojinetes, lo que provoca una falta de concentricidad del estator y el rotor.

- Corriente trifásica desequilibrada, que puede deberse a una conexión a tierra incorrecta, un cortocircuito o un mal contacto del devanado trifásico. Si el sonido es amortiguado, puede indicar que el motor está significativamente sobrecargado o desfasado.

- Núcleo de hierro flojo, causado por la vibración que afloja los tornillos de fijación del núcleo de hierro, lo que produce un ruido de aflojamiento de la lámina de acero al silicio.

(2) El sonido de los cojinetes debe controlarse periódicamente durante el funcionamiento del motor. Esto se puede hacer presionando un extremo de un destornillador contra la instalación del rodamiento y sosteniendo el otro extremo cerca de su oído para escuchar el sonido de funcionamiento.

Si el rodamiento funciona normalmente, debería producir un pequeño y continuo "crujido" sin cambios de alto a bajo ni sonidos de roce metálico.

- Un sonido “chirriante” indica fricción del metal, normalmente causada por falta de aceite en el rodamiento. El rodamiento debe desmontarse y rellenarse con una cantidad adecuada de grasa.

- Un sonido de “bombeo” es el resultado de la rotación de la bola, generalmente causado por grasa seca o falta de aceite. Se puede agregar más grasa según sea necesario.

- Un sonido de "clic" o "crujido" se debe al movimiento desigual de la bola en el rodamiento, causado por daño a la bola o secado de la grasa lubricante después de un largo período de inactividad.

(3) Si el mecanismo de transmisión y el mecanismo accionado producen un sonido continuo en lugar de un sonido incierto, puede deberse a lo siguiente:

- Un sonido de "estallido" periódico es causado por una unión desigual de la correa.

- Un sonido de "golpe" periódico es causado por el juego entre el acoplamiento o la polea y el eje, o por el desgaste de la chaveta o el chavetero.

3 . Oler

Los fallos en un motor se pueden detectar y evitar mediante el sentido del olfato.

Para verificar si hay fallas, abra la caja de conexiones y huela en busca de olores inusuales o quemados.

Si hay olor a pintura, puede indicar que la temperatura interna del motor es demasiado alta.

Si hay un olor fuerte y acre o a quemado, esto puede indicar que el aislamiento o el devanado están dañados.

Incluso si no hay ningún olor perceptible, es importante medir la resistencia de aislamiento entre el devanado y la carcasa usando un megger.

Si la resistencia de aislamiento es inferior a 0,5 billones de ohmios, se debe secar el motor. Un valor de resistencia cero indica que el motor ha sido dañado.

4 . Tocar

Medir la temperatura de varias partes del motor también puede ayudar a diagnosticar fallas.

Por razones de seguridad, es mejor usar el dorso de la mano para tocar la carcasa del motor y las piezas cercanas al rodamiento al comprobar la temperatura.

Si se detecta una temperatura anormal, podría deberse a varios motivos, como por ejemplo:

- Mala ventilación, como si el ventilador se hubiera caído o el conducto de ventilación estuviera bloqueado.

- Sobrecalentamiento del devanado del estator debido a corriente excesiva.

- Fallo por cortocircuito entre espiras del devanado del estator o desequilibrio de corriente trifásica.

- Arranque o frenado frecuentes.

Si la temperatura alrededor del rodamiento es excesivamente alta, puede deberse a daños en el rodamiento o falta de aceite lubricante.

Regulaciones de temperatura de los cojinetes del motor y causas de anormalidades y soluciones.

Según la normativa, la temperatura máxima de los cojinetes no debe exceder los 95°C y la temperatura máxima de los cojinetes deslizantes no debe exceder los 80°C, con un aumento de temperatura no superior a 55°C (calculado como la diferencia entre la temperatura del rodamiento y la temperatura ambiente durante la prueba).

Las posibles causas y soluciones para el aumento excesivo de temperatura en los rodamientos incluyen:

- Eje doblado o línea central inexacta: realinee el centro.

- Tornillos de base flojos: apriete los tornillos.

- Aceite lubricante sucio: reemplace el aceite.

- Aceite lubricante viejo: limpie el rodamiento y reemplace el aceite.

- Bola o rodillo dañado en el rodamiento: reemplace el rodamiento.

Para la sección de soluciones se deben realizar las siguientes revisiones:

- Reemplace los componentes dañados (fusible, resistencia de carga, etc.) dentro del módulo abriendo la cubierta.

- Reemplace las placas hijas luminosas o los diodos de protección dañados.

- Asegúrese de que la fibra óptica esté conectada correctamente como se indica y reemplácela si está dañada.

- Reemplace la placa de alimentación del módulo.