Concepto de rendimiento de fundición de aleaciones: El rendimiento de fundición se refiere a la capacidad de una aleación para fundirse y producir piezas fundidas de alta calidad.

Indicadores de rendimiento de fundición de aleaciones: rellenabilidad (fluidez), contracción, oxidabilidad, segregación y absorción de gases, etc.

La calidad del rendimiento de la fundición de aleaciones afecta significativamente el proceso de fundición, la calidad de la fundición y el diseño de la estructura de fundición.

Por lo tanto, al elegir materiales para piezas fundidas, se debe dar preferencia a materiales con buen rendimiento de fundición, que garanticen el rendimiento operativo.

Sin embargo, en la producción real, para garantizar el rendimiento operativo, a menudo se utilizan aleaciones con peor rendimiento de fundición.

En estos casos, se debe prestar más atención al diseño de la estructura de fundición y se deben proporcionar condiciones de proceso de fundición adecuadas para producir piezas fundidas de alta calidad. Por lo tanto, es necesario un conocimiento exhaustivo del rendimiento de fundición de una aleación.

I. Rendimiento de la fundición de aleaciones: capacidad de llenado de aleaciones

01 Definición de capacidad de llenado de aleación

Definición: La capacidad de la aleación de fundición para llenar el molde y producir una pieza fundida con dimensiones correctas y contornos claros se denomina capacidad de llenado de la aleación de fundición.

El proceso de llenado de aleación fundida es el primer paso en la formación de la pieza fundida. Este paso implica una serie de cambios físicos y químicos, como el flujo de la aleación fundida y el intercambio de calor entre esta y el molde, junto con la cristalización de la aleación.

Por lo tanto, la capacidad de llenado no sólo depende de la fluidez de la aleación en sí, sino que también está influenciada por condiciones externas como las propiedades del molde, las condiciones de la fundición y la estructura de la fundición.

02 Impacto en la calidad de la fundición

Impacto en la calidad de la fundición: si la capacidad de llenado de la aleación fundida es alta, será más fácil obtener piezas fundidas complejas y de paredes delgadas. Esto da como resultado menos defectos como contornos poco claros, vertido insuficiente y cierre en frío.

También facilita el ascenso y expulsión de gases e inclusiones no metálicas en el metal fundido, reduciendo defectos como poros e inclusiones de escoria. Además, puede aumentar la capacidad de alimentación, reduciendo así la tendencia a la contracción y la porosidad.

03 Factores que afectan la capacidad de llenado de aleaciones y contramedidas tecnológicas.

(1) Fluidez de la liga

Definición:

La fluidez se refiere a la capacidad de fluir de la aleación fundida. Es una propiedad inherente de una aleación, dependiendo del tipo de aleación, características de cristalización y otras propiedades físicas (por ejemplo, cuanto menor es la viscosidad y mayor la capacidad calorífica, menor es la conductividad térmica y mayor es el calor latente de cristalización). , y cuanto menor sea la tensión superficial, mejor será la fluidez).

Método de medida:

Para comparar la fluidez de diferentes aleaciones, a menudo se utiliza el método estándar de fundición de muestras en espiral. La longitud de la muestra de fluidez obtenida bajo el mismo molde (generalmente usando un molde de arena) y las condiciones de fundición (como la misma temperatura de fundición o la misma temperatura de sobrecalentamiento) pueden representar la fluidez de la aleación probada.

Entre las aleaciones de fundición comunes, la fundición gris y el latón al silicio tienen la mejor fluidez, mientras que el acero fundido tiene la peor. Para la misma aleación, también se pueden utilizar muestras de fluidez para estudiar el impacto de diversos factores del proceso de fundición en su capacidad de llenado.

La longitud de la muestra de flujo obtenida es el producto del tiempo y la velocidad de flujo del metal fundido desde el inicio del vertido hasta el final del flujo. Por lo tanto, cualquier factor que afecte estos dos factores afectará la fluidez (o capacidad de llenado).

La composición química de la aleación determina sus características de cristalización y las características de cristalización dominan el impacto sobre la fluidez. Las aleaciones con componentes eutécticos (como las aleaciones de hierro y carbono con una fracción de masa de carbono del 4,3%) solidifican a una temperatura constante, la superficie interna de la capa de solidificación es relativamente lisa y la resistencia al flujo del metal fundido posterior es pequeña.

Además, la temperatura de solidificación de la aleación del componente eutéctico es baja, lo que facilita obtener un mayor grado de sobrecalentamiento, por lo que la fluidez es buena. Además de las aleaciones eutécticas y los metales puros, otras aleaciones componentes se solidifican dentro de un determinado rango de temperatura y en la sección de fundición se forma una zona bifásica de líquido y sólido.

Los primeros cristales dendríticos formados crean una mayor resistencia al flujo del metal fundido posterior, por lo que la fluidez disminuye. Cuanto más se desvía la composición de la aleación del componente eutéctico, mayor es el rango de temperatura de solidificación y peor es la fluidez. Por lo tanto, a menudo se utilizan aleaciones cercanas a la composición eutéctica como materiales de fundición.

(2) Propiedades del molde

① El coeficiente de almacenamiento de calor del molde representa la capacidad del molde para absorber y almacenar calor del metal fundido.

Cuanto mayor sea la conductividad térmica, la capacidad calorífica específica y la densidad del material del molde, mayor será su capacidad de almacenamiento de calor, mayor será la capacidad de enfriamiento del metal fundido, menor será el tiempo para que el metal fundido mantenga el flujo y peor será el llenado. la capacidad será.

Por ejemplo, es más probable que la fundición con moldes de metal produzca defectos como vertido insuficiente y sellado en frío que la fundición con moldes de arena.

② Precalentar la temperatura del molde puede reducir la diferencia de temperatura entre el molde y el metal fundido, reducir la intensidad del intercambio de calor y así mejorar la capacidad de llenado del metal fundido.

Por ejemplo, al fundir piezas de aleación de aluminio con un molde de metal, aumentar la temperatura del molde de 340°C a 520°C aumenta la longitud de la muestra en espiral de 525 mm a 950 mm bajo la misma temperatura de fundición (760° W). Por lo tanto, el precalentamiento del molde es una de las medidas de proceso necesarias en la fundición de moldes metálicos.

③ El gas en el molde tiene cierta capacidad para emitir gas, lo que puede formar una película de gas entre el metal fundido y el molde, lo que reduce la resistencia al flujo y facilita el llenado. Pero si la emisión de gas es demasiado grande y el escape del molde no es suave, la contrapresión del gas generado en la cavidad del molde dificultará el flujo del metal fundido.

Por lo tanto, para mejorar la permeabilidad de la arena del molde (núcleo), es necesario y a menudo se aplica abrir orificios de ventilación en el molde.

(3) Condiciones de fuga

① Temperatura de vertido

La temperatura de vertido influye decisivamente en la capacidad de llenado del metal fundido. El aumento de la temperatura de vertido disminuye la viscosidad de la aleación y prolonga el tiempo de permanencia fluida, aumentando así la capacidad de llenado; por el contrario, la capacidad de llenado disminuirá.

Para piezas fundidas de paredes delgadas o aleaciones con baja fluidez, a menudo se utiliza el aumento de la temperatura de vertido para mejorar la capacidad de llenado y es relativamente conveniente en la producción.

Sin embargo, a medida que aumenta la temperatura de fundición, la absorción de gas y la oxidación de la aleación se vuelven graves, la contracción total aumenta y se producen fácilmente defectos como ampollas, agujeros de contracción y adhesión de arena, y la estructura cristalina de la pieza fundida se vuelve gruesa.

Por lo tanto, en principio, la temperatura de vertido debería reducirse lo más posible, garantizando al mismo tiempo una fluidez suficiente.

② Presión de llenado

Cuanto mayor sea la presión sobre el metal fundido en la dirección del flujo, mayor será el caudal y mejor será la capacidad de llenado. Por lo tanto, a menudo se utilizan métodos como aumentar la altura del bebedero o aplicar presión artificial (como fundición a presión, fundición a baja presión, etc.) para mejorar la capacidad de llenado de las aleaciones fundidas.

(4) Estructura de fundición

Cuando el espesor de la pared de la pieza fundida es demasiado pequeño, el espesor de la pared cambia drásticamente o hay una superficie horizontal más grande, lo que dificulta el llenado del líquido de aleación. Por lo tanto, al diseñar la estructura de fundición, la pared

el espesor de la pieza fundida debe ser mayor que el valor mínimo permitido; algunas piezas fundidas necesitan diseñar canales de flujo; y las costillas deben colocarse en superficies grandes y planas. Esto no sólo facilita el llenado suave del líquido de aleación, sino que también previene la aparición de defectos por inclusión de arena.

II. Rendimiento de fundición de aleaciones: segregación de aleaciones

Segregación

Este término se refiere a la distribución desigual de la composición química en las piezas fundidas. La segregación puede hacer que las propiedades de las piezas fundidas sean desiguales y, en casos graves, puede dar lugar a productos defectuosos.

La segregación se puede dividir en dos categorías: microsegregación y macrosegregación.

Microsegregación:

Segregación intragranular (también conocida como segregación dendrítica): este es el fenómeno en el que diferentes partes del mismo grano tienen diferentes composiciones químicas. Para las aleaciones que forman soluciones sólidas, sólo en condiciones de enfriamiento muy lento los átomos pueden difundirse lo suficiente como para obtener granos químicamente homogéneos durante el proceso de cristalización.

En condiciones reales de fundición, la velocidad de solidificación de la aleación es más rápida y los átomos no tienen tiempo suficiente para difundirse por completo. Como resultado, los granos que crecen de forma dendrítica inevitablemente tienen composiciones químicas desiguales.

Para eliminar la segregación intragranular, la pieza fundida se puede recalentar a una temperatura elevada y mantener durante un largo período de tiempo para permitir una difusión atómica suficiente. Este método de tratamiento térmico se conoce como recocido por difusión.

Macrosegregación:

Segregación por densidad (anteriormente conocida como segregación por gravedad): este es el fenómeno en el que las partes superior e inferior de la pieza fundida tienen composiciones químicas irregulares. Cuando las densidades de los elementos de aleación difieren significativamente, los elementos con menor densidad tienden a acumularse en la parte superior después de la solidificación completa de la pieza fundida, mientras que los elementos con mayor densidad tienden a acumularse en la parte inferior.

Para evitar la segregación de densidad, el metal fundido debe agitarse bien o enfriarse rápidamente durante la fundición para evitar la separación de elementos con diferentes densidades.

Existen muchos tipos de macrosegregación, incluida la segregación positiva, la segregación negativa, la segregación en forma de V y la segregación en bandas, además de la segregación por densidad.

III. Rendimiento de fundición de aleaciones: absorción de gas de aleación

Absorción de gases de aleaciones : este término se refiere a la propiedad de las aleaciones de absorber gases durante la fusión y la fundición.

La absorción de gases de las aleaciones aumenta con la temperatura. Los gases son mucho más solubles en la aleación fundida que en el estado sólido. Cuanto mayor es el sobrecalentamiento de la aleación, más gas contiene. La presencia de gases en las piezas fundidas adopta tres formas: solución sólida, composite y porosidad.

(1) Porosidad en piezas fundidas

Según la fuente del gas en la aleación, la porosidad se puede dividir en tres categorías:

El. Porosidad de exudación

Cuando los gases disueltos en el líquido de aleación exudan durante el proceso de solidificación debido a la disminución de la solubilidad del gas y no pueden expulsarse a tiempo, la porosidad formada en las piezas fundidas se denomina porosidad de exudación.

La porosidad por exudación es más común en las aleaciones de aluminio, con diámetros generalmente inferiores a 1 mm. No sólo afecta las propiedades mecánicas de la aleación, sino que también afecta seriamente la estanqueidad de la pieza fundida.

B. Porosidad invasiva

La porosidad invasiva se refiere a los poros formados por gases acumulados en la capa superficial del molde de arena que invaden el líquido de la aleación.

w. Porosidad reactiva

La porosidad reactiva se refiere a los poros formados en las piezas fundidas por los gases producidos a través de reacciones químicas entre la aleación fundida vertida en el molde y la humedad, el óxido, etc. en material de molde, soportes de núcleo, refrigeradores o escoria.

La porosidad reactiva se presenta en muchos tipos y formas. Por ejemplo, los poros creados por reacciones químicas entre el líquido de aleación y la interfaz del molde de arena generalmente se distribuyen entre 1 y 2 mm por debajo de la superficie de la pieza fundida. Después de mecanizar o limpiar la superficie, quedan expuestos muchos pequeños agujeros, por lo que se denominan poros subterráneos.

Los poros perturban la continuidad de la aleación, reducen el área efectiva de carga y provocan la concentración de tensiones alrededor de los poros, reduciendo así las propiedades mecánicas de las piezas fundidas, especialmente la tenacidad al impacto y la resistencia a la fatiga. Los poros dispersos también pueden promover la formación de microporosidad, reduciendo la estanqueidad de la pieza fundida.

(2) Medidas para prevenir la porosidad

El. Reduzca la emisión de gases de la arena de moldeo (arena central) y aumente la capacidad de escape del molde.

B. Controle la temperatura del líquido de aleación, reduzca el sobrecalentamiento innecesario y reduzca el contenido de gas original del líquido de aleación.

w. Aplique presión para solidificar la aleación y evitar la exudación de gas. Los cambios de presión afectan directamente la exudación de gas. Por ejemplo, si se cristaliza una aleación de aluminio líquida en una cámara de presión a 405-608 kPa (4-6 atmósferas), se puede obtener una pieza fundida sin poros.

d. Durante la fusión y fundición, trate de reducir la posibilidad de contacto del líquido de aleación con los gases. Por ejemplo, aplique un recubrimiento para proteger la superficie del líquido de aleación o utilice tecnología de fusión al vacío.

Es. Desgasificar el líquido de aleación. Por ejemplo, introduciendo cloro gaseoso en el líquido de aleación de aluminio. Cuando las burbujas de cloro gaseoso no disuelto suben, los átomos de hidrógeno disueltos en el líquido de aleación de aluminio se difunden continuamente en las burbujas de cloro gaseoso y se eliminan del líquido de aleación.

F. Las superficies de enfriadoras, soportes centrales, etc. no deben estar oxidados ni aceitosos y deben mantenerse secos, etc.

4. Propiedades de fundición de aleaciones: solidificación y contracción de aleaciones

01 Solidificación y contracción de la aleación.

(1) Definiciones de solidificación y contracción

La solidificación es el proceso en el que una sustancia pasa de un estado líquido a un estado sólido.

La contracción se refiere a la reducción de volumen que ocurre en las piezas fundidas durante los procesos de solidificación y enfriamiento.

(2) Impacto en la calidad de la fundición

Si la solidificación y la contracción no se controlan adecuadamente durante el proceso de enfriamiento del metal líquido vertido en el molde, la pieza fundida puede desarrollar defectos tales como cavidades de contracción, porosidad de contracción, tensiones de fundición, deformaciones y grietas.

02 Métodos de solidificación de la fundición y factores de influencia

(1) Métodos de solidificación de fundición

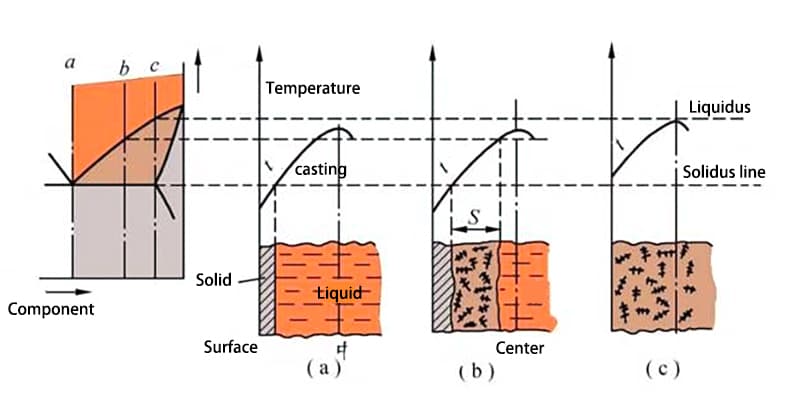

Durante la solidificación, normalmente hay tres áreas en la sección transversal de la pieza fundida: el área de la fase sólida, el área de solidificación y el área de la fase líquida. La coexistencia de fases líquidas y sólidas en la zona de solidificación influye significativamente en la calidad de la pieza fundida.

El "método de solidificación" de fundición se clasifica según la amplitud de esta área de solidificación en los siguientes tres tipos:

① Solidificación capa por capa

Los metales puros o aleaciones eutécticas se solidifican sin una fase líquida y sólida coexistente en el área de solidificación, como se muestra en la Figura 2 (a). De este modo, un límite claro (frente de solidificación) separa en la sección transversal la capa sólida exterior y la capa líquida interior.

A medida que desciende la temperatura, la capa sólida se espesa y la capa líquida se adelgaza hasta que el frente de solidificación llega al centro. Este método de solidificación se llama solidificación capa por capa.

② Solidificación tipo pasta

Si el rango de temperatura de cristalización de una aleación es amplio y la curva de distribución de temperatura dentro de la pieza fundida es relativamente plana, no habrá una capa sólida en la superficie de la pieza fundida durante un cierto período de solidificación.

En cambio, el área de solidificación donde coexisten las fases líquida y sólida se extiende a lo largo de toda la sección transversal, como se muestra en la Figura 1 (C). Este método de solidificación es similar a la solidificación del cemento, inicialmente pastoso antes de solidificarse, y por eso se denomina solidificación pastosa.

③ Solidificación intermedia

La mayoría de las aleaciones se solidifican mediante un método entre los dos anteriores, llamado solidificación intermedia.

Relación entre solidificación de fundición y defectos de fundición:

Generalmente, la solidificación capa por capa facilita el llenado de la aleación y la compensación de la contracción, evitando cavidades de contracción y porosidad. Lograr piezas fundidas estructurales densas puede ser un desafío durante la solidificación pastosa.

(2) Principales factores que influyen en los métodos de solidificación de la fundición

① Rango de temperatura de cristalización de la aleación

Un rango de temperatura de cristalización más pequeño de una aleación da como resultado un área de solidificación más estrecha y una tendencia a la solidificación capa por capa. Por ejemplo, durante la fundición en arena, el acero con bajo contenido de carbono se solidifica capa por capa, mientras que el acero con alto contenido de carbono, con un amplio rango de temperaturas de cristalización, se solidifica de forma pastosa.

②Gradiente de temperatura de la sección transversal de fundición

Dado un rango de temperatura de cristalización específico de una aleación, el ancho del área de solidificación depende del gradiente de temperatura de la sección transversal de la pieza fundida, como se muestra en la Figura 2 (T1 → T2). Si el gradiente de temperatura de fundición aumenta, el área de solidificación correspondiente disminuye.

El gradiente de temperatura de una pieza fundida depende principalmente de:

El. Propiedades de la aleación: cuanto menor sea la temperatura de solidificación de una aleación, mayor será su conductividad térmica y cuanto mayor sea su calor latente de cristalización, mejor será su capacidad para igualar las temperaturas internas, lo que dará como resultado un menor gradiente de temperatura (como ocurre con la mayoría de las aleaciones de aluminio). .

B. Capacidad de retención de calor del molde: un mayor coeficiente de retención de calor del molde aumenta su rápida capacidad de enfriamiento, lo que lleva a un mayor gradiente de temperatura de fundición.

w. Temperatura de vertido: una temperatura de vertido más alta introduce más calor en el molde, lo que reduce el gradiente de temperatura de la pieza fundida.

d. Espesor de la pared de fundición: Las paredes de fundición más gruesas dan como resultado un gradiente de temperatura más pequeño.

De la discusión anterior, se puede concluir que las aleaciones que tienden a solidificarse capa por capa (como el hierro fundido gris, las aleaciones de aluminio y silicio, etc.) son más adecuadas para la fundición y deben usarse siempre que sea posible.

Cuando se van a utilizar aleaciones que tienden a solidificarse como pasta (como estaño-bronce, aleación de aluminio-cobre, hierro dúctil, etc.), se deben considerar medidas de proceso apropiadas (por ejemplo, fundición en moldes metálicos) para reducir su área de solidificación.

03 La contracción de la liga y sus factores que influyen

(1) Principio y proceso de contracción de la aleación

La estructura de una aleación líquida consta de grupos atómicos y "huecos". Los átomos dentro de los grupos están dispuestos de forma ordenada, pero la distancia entre los átomos es mayor que en el estado sólido. Cuando la aleación líquida se vierte en el molde, la temperatura continúa bajando, los huecos disminuyen, las distancias atómicas disminuyen y el volumen del líquido de la aleación disminuye.

A medida que el líquido de aleación se solidifica, los huecos desaparecen y las distancias atómicas disminuyen aún más. Durante el proceso de enfriamiento a temperatura ambiente después de la solidificación, las distancias atómicas continúan disminuyendo.

La contracción de una aleación desde la temperatura de fundición hasta la temperatura ambiente pasa por los siguientes tres pasos:

①Contracción de líquido

Esta es la contracción de la aleación desde la temperatura de fundición hasta el inicio de la solidificación (temperatura de la línea de líquido) mientras la aleación está en estado líquido. Esto da como resultado una caída en el nivel de líquido dentro de la cavidad del molde.

②Contracción por solidificación

Esta es la contracción de la aleación desde el comienzo de la solidificación hasta el final de la solidificación. Generalmente, la contracción por solidificación todavía se manifiesta principalmente como una caída en el nivel del líquido.

③Contracción del estado sólido

Esta es la contracción de la aleación desde el final de la solidificación hasta la temperatura ambiente, cuando la aleación está en estado sólido. La contracción en esta etapa se caracteriza por una disminución de las dimensiones lineales de la pieza fundida.

La contracción líquida y por solidificación de una aleación son las principales causas de las cavidades por contracción y la porosidad en una pieza fundida, mientras que la contracción en estado sólido es la causa fundamental de la tensión, la deformación y el agrietamiento de la pieza fundida, y afecta directamente la precisión dimensional de la pieza fundida.

(2) Principales factores que influyen en la contracción de la aleación.

①Composición química de la aleación

Las diferentes aleaciones tienen diferentes índices de contracción. Entre las aleaciones comúnmente utilizadas, el acero fundido tiene la tasa de contracción más alta, mientras que la fundición gris tiene la más baja. La razón por la que la fundición gris tiene una tasa de contracción muy pequeña es que la mayor parte del carbono que contiene existe en forma de grafito, que tiene un gran volumen específico. La expansión volumétrica producida por la precipitación del grafito durante el proceso de cristalización compensa parte de la contracción de la aleación.

Tabla 1 Tasas de contracción de diferentes aleaciones.

| Tipo de aleación | Fracción masiva de carbono | Temperatura de vertido /℃ |

Contracción líquida | Contracción de la coagulación | Contracción en estado sólido | Contracción del volumen total |

| Acero al carbono fundido | 0,35% | 1610 | 1,6% | 3% | 7,8% | 12,46% |

| Hierro fundido blanco | 3,00% | 1400 | 2,4% | 4,2% | 5,4~6,3% | 12-12,9% |

| Hierro fundido gris | 3,50% | 1400 | 3,5% | 0,1% | 3,3~4,2% | 6,9~7,8% |

②Temperatura de fuga

Cuanto mayor sea la temperatura de vertido, mayor será la contracción neta de la aleación.

③Condiciones del molde y estructura de fundición.

La contracción real de una pieza fundida es diferente de la contracción libre de una aleación. Se ve obstaculizado por el molde y el núcleo; y debido a que la pieza fundida tiene una estructura compleja y un espesor de pared desigual, las restricciones mutuas de varias piezas durante el enfriamiento también dificultan la contracción.

V. Solidificación y contracción de aleaciones – Porosidad y contracción en piezas fundidas

La porosidad y la contracción se definen como los agujeros que se forman en la parte solidificada final de una pieza fundida si la contracción líquida y la contracción por solidificación de la aleación no son compensadas por la aleación líquida. Los huecos más grandes y concentrados se denominan porosidad, mientras que los huecos pequeños y dispersos se denominan contracción.

El daño: la porosidad y la contracción reducen el área de carga efectiva de la pieza fundida, provocando la concentración de tensiones y, por tanto, reduciendo las propiedades mecánicas. Para piezas que requieren estanqueidad, la porosidad y la contracción pueden provocar fugas y afectar gravemente a su estanqueidad. Por tanto, la porosidad y la contracción se encuentran entre los principales defectos de fundición.

01 Formación de porosidad y contracción

① El proceso de formación de porosidad.

Cuando la aleación líquida se vierte en un molde cilíndrico, la temperatura de la aleación líquida disminuye gradualmente debido al efecto de enfriamiento del molde. Su contracción neta continúa, pero cuando el bebedero no se solidifica, la cavidad del molde siempre se llena (ver Figura 3 (a)).

A medida que la temperatura desciende, la superficie de la pieza fundida primero se solidifica formando una capa dura, cerrando simultáneamente el bebedero (ver Figura 3(b)). Tras un enfriamiento adicional, el metal líquido dentro de la cubierta continúa contrayéndose, compensando la contracción de solidificación que se produjo cuando se formó la cubierta.

Como la contracción del líquido y la contracción por solidificación son mucho mayores que la contracción del sólido de la cáscara, el nivel del líquido cae y se desprende de la parte superior de la cáscara (ver Figura 3 (c)). Esto continúa, con la cáscara espesándose y el nivel del líquido bajando.

Una vez que el metal se solidifica por completo, se forma una porosidad en forma de cono en la parte superior de la pieza fundida (ver Figura 3(d)). Cuando la pieza fundida continúa enfriándose a temperatura ambiente, su volumen disminuye ligeramente, reduciendo el volumen de porosidad (ver Figura 3 (e)). Si se instala un tubo ascendente encima de la pieza fundida, la porosidad se moverá hacia el tubo ascendente.

② Ubicaciones de porosidad

Suele aparecer en la última zona solidificada de la pieza fundida, como la parte superior o central de la pieza, cerca del bebedero o donde la pared de la pieza es más gruesa.

③ Formación de contracción

Esto se debe a una compensación de contracción insuficiente en la última zona solidificada de la pieza fundida, o a que la aleación se solidifica en estado pastoso y las pequeñas zonas líquidas separadas por cristales dendríticos no reciben compensación de contracción.

La retracción se divide en macrorretracción y microrretracción. Las macrocontracción son pequeños agujeros visibles a simple vista o con lupa, a menudo distribuidos a lo largo del eje central de la pieza fundida o debajo de la porosidad (Figura 4). La microcontracción son pequeños agujeros distribuidos entre los granos, visibles sólo al microscopio.

Este tipo de contracción está más extendido y en ocasiones cubre toda la sección. La microcontracción es difícil de evitar por completo y generalmente no se trata como un defecto en las piezas fundidas en general. Para piezas fundidas con altos requisitos de estanqueidad, propiedades mecánicas, propiedades físicas o propiedades químicas, se deben hacer esfuerzos para reducirlos.

Las diferentes aleaciones de fundición tienen diferentes tendencias a formar porosidad y contracción. Las aleaciones de solidificación en capas (metales puros, aleaciones eutécticas o aleaciones con un estrecho rango de temperatura de cristalización) tienen una alta tendencia a la porosidad y una baja tendencia a la contracción.

Las aleaciones pastosas que se solidifican, aunque son menos propensas a la porosidad, son muy propensas a la contracción. Debido a que algunas mediciones del proceso pueden controlar el modo de solidificación de la pieza fundida, la porosidad y la contracción se pueden convertir mutuamente dentro de un cierto rango.

02 Prevención de caries por contracción y porosidad

① Implementación de la “solidificación direccional”

Para evitar cavidades por contracción y porosidad, la pieza fundida debe solidificarse según el principio de “solidificación direccional”. Este principio se refiere al uso de diversas medidas técnicas para establecer un gradiente de temperatura creciente desde la parte de la pieza más alejada de la compuerta hasta la propia compuerta.

La solidificación comienza en la parte más alejada de la puerta, avanzando gradualmente hacia la puerta en orden, siendo la puerta misma la última en solidificarse. Este proceso facilita una contracción por solidificación efectiva al mover las cavidades de contracción hacia la puerta y dando como resultado piezas fundidas más densas.

Por tanto, la cancela debe colocarse en la parte más gruesa y alta del bastidor, con un tamaño suficientemente grande. Cuando sea posible, el bebedero debe ubicarse en la compuerta, permitiendo que el metal fundido fluya primero a través de la compuerta.

Al mismo tiempo, se pueden colocar refrigeradores en algunas partes particularmente gruesas de la pieza fundida (como se muestra en la Figura 5) para acelerar el enfriamiento y maximizar el efecto de la contracción de solidificación de la compuerta.

Una desventaja de la solidificación direccional son las diferencias significativas de temperatura en la pieza fundida, que provocan un estrés térmico sustancial y una posible deformación o agrietamiento de la pieza fundida.

Además, la adición de una puerta aumenta el consumo de metal y los costes de limpieza. La solidificación direccional se usa típicamente para aleaciones con altas tasas de contracción y rangos estrechos de temperatura de solidificación (como acero fundido, hierro fundido maleable y latón), así como piezas fundidas con diferencias significativas en el espesor de la pared y altos requisitos de hermeticidad.

② Compensación de presión

Se trata de colocar el molde en una cámara de presión. Después de la fundición, la cámara de presión se cierra rápidamente para que la fundición se solidifique bajo presión, eliminando la porosidad y las cavidades de contracción. Este método también se conoce como “fundición en olla a presión”.

③ Uso de tecnología de impregnación para evitar fugas debido a cavidades de contracción y porosidad.

Esto implica infiltrar un agente de impregnación similar a un gel en las cavidades de la pieza fundida, luego endurecer el agente de impregnación e integrarlo con las paredes de las cavidades de la pieza fundida para lograr la estanqueidad.

Determinación de la cavidad de contracción y la ubicación de la porosidad.

Para evitar cavidades de contracción y porosidades, es fundamental evaluar con precisión su ubicación en la pieza durante el desarrollo del proceso de fundición, de modo que se puedan tomar las medidas técnicas necesarias. Las ubicaciones de las cavidades de contracción y la porosidad generalmente se determinan utilizando el método de la línea isotérmica o el método del círculo inscrito.

① Método de línea isotérmica

Este método implica conectar puntos en la pieza fundida que alcanzan la temperatura de solidificación simultáneamente para formar líneas isotérmicas basadas en las condiciones de disipación de calor de varias partes de la pieza fundida. Esto se hace capa por capa hasta que las líneas isotérmicas en la sección transversal más estrecha se tocan.

De esta manera se puede determinar la última parte solidificada de la pieza fundida, es decir, la ubicación de las cavidades de contracción y la porosidad. La Figura 6 (a) muestra la posición de la cavidad de contracción determinada por el método de línea isotérmica, y la Figura 6 (b) muestra la posición real de la cavidad de contracción en la pieza fundida, que son básicamente consistentes.

② Método del círculo inscrito

Este método se utiliza a menudo para determinar la ubicación de las cavidades de contracción en las paredes que se cruzan en la pieza fundida, como se muestra en la Figura 7(a). En la parte con el diámetro más grande del círculo inscrito (denominado “punto caliente”), donde se acumula más metal, la solidificación generalmente es la última en ocurrir, lo que fácilmente conduce a cavidades de contracción y porosidad (Figura 7(b)).

SIERRA. Solidificación y contracción de la aleación: tensión, deformación y agrietamiento de la fundición

1. Clasificación y formación de tensiones internas en la fundición.

Definición :

La tensión causada por la contracción impedida en el estado sólido de una pieza fundida se llama tensión de fundición. La tensión de lanzamiento se puede dividir en tres tipos:

Estres mecanico:

Este tipo de tensión es temporal, resultante del impedimento mecánico de retracción del colado. Una vez eliminada la obstrucción mecánica, la tensión desaparece. La causa del obstáculo mecánico incluye la resistencia a altas temperaturas de la arena de moldeo (núcleo), mala colapsabilidad y obstrucción por tiras de caja de arena e impresiones del núcleo.

Estrés termal:

Este estrés interno, conocido como estrés térmico, se genera debido a las diferentes velocidades de enfriamiento de diferentes partes de la fundición, lo que provoca una contracción inconsistente dentro del mismo período, y existen restricciones entre estas partes. Esta tensión térmica persiste incluso después de que la pieza fundida se haya enfriado a temperatura ambiente, por lo que también se denomina tensión residual.

Estrés por cambio de fase:

Los cambios de volumen causados por cambios de fase en la aleación en condiciones elásticas pueden crear tensiones de cambio de fase. Si diferentes partes de la fundición se enfrían a diferentes velocidades, los cambios de fase no ocurren simultáneamente, lo que genera esta tensión.

La tensión de fundición es la suma algebraica de la tensión térmica, la tensión mecánica y la tensión de cambio de fase. Dependiendo de la situación, estas tres tensiones pueden superponerse o contrarrestarse entre sí. La presencia de tensiones en la pieza fundida puede tener una serie de efectos adversos, como provocar deformaciones y grietas en la pieza fundida, reducir la capacidad de carga y afectar la precisión del mecanizado.

2. Formas de reducir y eliminar el estrés en el yeso

① Aspectos tecnológicos:

El. La pieza fundida debe solidificarse según el principio de “solidificación simultánea”. Para ello, el sistema de puerta debe colocarse en la zona de paredes finas y enfriarse en la zona de paredes gruesas. Esto garantiza que se minimice la diferencia de temperatura entre las diferentes partes de la pieza fundida y que se produzca una solidificación simultánea, reduciendo así el estrés térmico al nivel más bajo. Cabe señalar que la zona central de la pieza fundida muchas veces presenta una porosidad de contracción y compactación inadecuadas en este momento.

B. Al aumentar la colapsabilidad del molde y del núcleo, quitar la arena y empaquetar la caja lo antes posible para eliminar obstáculos mecánicos y enfriar lentamente la pieza fundida en un pozo de preservación del calor también se puede reducir la tensión de la pieza fundida.

② Diseño estructural:

Esfuércese por lograr una estructura simple con un espesor de pared uniforme y transiciones graduales de paredes delgadas a paredes gruesas para reducir las diferencias de temperatura y permitir que cada parte se contraiga más libremente.

③ El estrés térmico en las piezas fundidas se puede eliminar mediante métodos como el envejecimiento natural y el envejecimiento artificial.

3. Deformaciones y Grietas

① Deformación:

Las piezas fundidas bajo tensión se encuentran en un estado inestable y reducen espontáneamente la tensión mediante la deformación para alcanzar un estado estable. Es evidente que sólo cuando las partes elásticamente estiradas se contraen y las partes elásticamente comprimidas se extienden se puede reducir o potencialmente eliminar la tensión en la pieza fundida.

La dirección de deformación de las piezas fundidas en forma de T se muestra mediante la línea de puntos en la Figura 9 (a). Esto se debe a que después de enfriar la pieza fundida en forma de T, la pared gruesa está bajo tensión y la pared delgada está bajo compresión, similar a dos resortes de diferentes longitudes (Figura 9(b)). El resorte más corto en la parte superior se estira y el resorte más largo debajo se comprime para mantener la misma longitud (Figura 9(c)).

Sin embargo, esta combinación de resortes es inestable y busca restablecer el estado de equilibrio original. Por lo tanto, aparece una deformación por flexión similar a la situación anterior (Figura 9 (d)).

Peligro, Contramedidas:

La medida fundamental para evitar la deformación de la pieza fundida es reducir las tensiones internas de la pieza fundida. Por ejemplo, durante la fase de diseño, esfuércese por obtener un espesor de pared uniforme de la pieza fundida. Al establecer procesos de fundición, intente enfriar todas las partes de la fundición simultáneamente y aumente la colapsabilidad de la arena de moldeo (núcleo).

En la fabricación de patrones, se puede utilizar el método de deformación inversa, es decir, el patrón se fabrica de antemano con una forma opuesta a la deformación de la pieza fundida para compensar la deformación de la pieza fundida. La base de la máquina herramienta que se muestra en la Figura 10 presenta deformación por flexión debido a los rieles gruesos y las paredes laterales delgadas después de la fundición. Si el patrón se realiza con la curvatura opuesta representada por la línea de extremos dobles, los rieles quedarán rectos después del colado.

Cabe señalar que después de la deformación de la pieza fundida, a menudo sólo se puede reducir, pero no eliminar por completo, la tensión de la pieza fundida. Después del mecanizado, el desequilibrio de tensiones en la pieza provoca una mayor deformación, lo que afecta la precisión del mecanizado. Por lo tanto, para piezas fundidas importantes, se debe realizar un recocido para aliviar tensiones antes del mecanizado.

② Grietas:

Cuando la tensión de fundición excede el límite de resistencia del material en ese momento, pueden ocurrir grietas en la fundición.

Las grietas se pueden dividir en grietas calientes y grietas frías.

Grietas calientes:

Se forman a altas temperaturas y son uno de los defectos de fundición más comunes en la producción de piezas fundidas de acero, piezas en bruto de hierro fundido forjable y algunas piezas fundidas de aleaciones ligeras. Sus características son: la forma de la grieta es tortuosa e irregular, la superficie de la grieta parece oxidada (la superficie de la grieta del acero fundido parece casi negra, mientras que la aleación de aluminio es gris oscuro) y la grieta pasa a lo largo de los bordes de los granos. Las grietas calientes suelen aparecer en las últimas partes solidificadas de las piezas fundidas o en la superficie donde es probable que se produzcan concentraciones de tensiones.

Grietas frías:

Estos se forman a bajas temperaturas. Las aleaciones con baja plasticidad, alta fragilidad y baja conductividad térmica, como el hierro fundido blanco, el acero con alto contenido de carbono y algunos aceros aleados, son propensas a agrietarse en frío. Sus características son: la forma de la grieta es una línea recta continua o una curva suave, que a menudo pasa a través de los granos. La superficie de la grieta está limpia, con un brillo metálico o un ligero color de oxidación. Las grietas en frío ocurren con frecuencia en partes estresadas de la pieza fundida, especialmente en áreas de concentración de tensiones, como esquinas internas afiladas, cavidades de contracción e inclusiones cercanas a no metálicas.

Peligro, Contramedidas:

Los factores que reducen la tensión de fundición o disminuyen la fragilidad de la aleación (como la reducción del contenido de azufre y fósforo en el acero) tienen un efecto positivo en la prevención de grietas.