Os designers de produtos e maquinistas usam diferentes tipos de furos na fabricação de vários produtos modernos. Furos cegos são frequentemente usados para usinagem porque proporcionam amplos benefícios de fabricação, incluindo utilização de espaço, melhor estética do produto e resistência. São características de projeto padrão, depressões de formatos e profundidades variadas que não levam ao lado oposto de uma peça de trabalho.

Este artigo discute buracos cegos em tecnologia e engenharia mecânica, seu significado e aplicação. Você também aprenderá mais sobre outros tipos de furos em tecnologia e engenharia mecânica e receberá dicas úteis sobre como obter sucesso na usinagem de furos cegos. Vamos começar!

O que é um buraco cego na tecnologia e na engenharia mecânica?

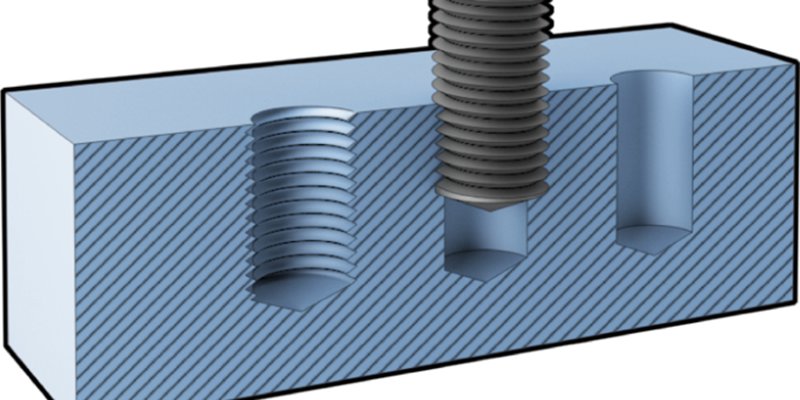

Um furo cego ou furo cego é uma depressão/furo que não leva à extremidade oposta do material da peça. Este furo pode ser escareado, fresado ou perfurado até uma determinada profundidade sem penetrar completamente no material para o lado oposto. Portanto, o furo geralmente é fechado na parte inferior, criando um recesso para fixadores, parafusos, buchas, ranhuras e outros componentes. O buraco cego recebeu esse nome porque você não consegue ver através dele.

Os maquinistas costumam usar furos cegos em projetos de metal e madeira para garantir que o ajuste seja apertado o suficiente para acomodar e ocultar parafusos ou peças, criando uma aparência única. O fresamento de furos cegos em peças também permite a produção de produtos de alta qualidade com características ou formatos complexos em indústrias onde precisão e maior resistência são necessárias.

Símbolo de rótulo de um buraco cego

Engenheiros de produto e maquinistas costumam usar símbolos padronizados para comunicar requisitos de projeto no chão de fábrica. O símbolo de furo cego mostra a localização desejada, passo da rosca, tamanho do fixador, diâmetro e especificação de profundidade no desenho técnico. Portanto, este símbolo ajuda os maquinistas e engenheiros de produto a compreender a intenção do projeto e a fazer o furo com precisão.

Como fazer furos cegos passo a passo

Para obter profundidade e alinhamento precisos, os furos nos componentes devem ser executados com cuidado. Abaixo está um guia passo a passo para fazer furos cegos precisos e exatos.

Prepare a peça de trabalho

Primeiro você precisa fixar firmemente a peça de trabalho com um torno ou grampos. Certifique-se de que a peça de trabalho esteja posicionada com segurança para evitar qualquer distração ou movimento durante o processo. Em seguida, marque o centro do furo na superfície da peça de trabalho com uma ferramenta pontiaguda ou um punção central. Isso cria um ponto de partida para a broca e ajuda a evitar deflexões.

Escolha a broca certa

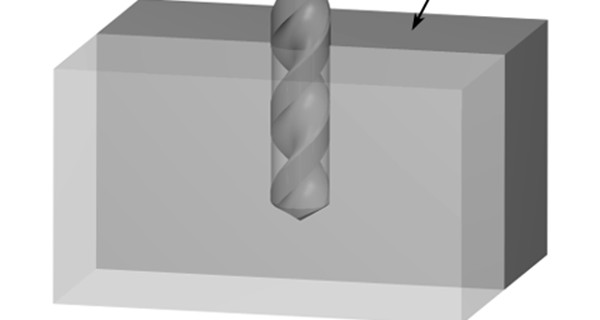

Como existem diferentes tipos de brocas, o tamanho da broca deve corresponder às especificações do furo que você deseja perfurar. Depois de selecionar uma broca adequada com o raio apropriado, insira-a no mandril e aperte-a firmemente. Além disso, certifique-se de que esteja devidamente alinhado para evitar desvios ou oscilações durante a perfuração.

Determine a profundidade de perfuração

Defina a profundidade de perfuração e calcule a distância necessária entre a ponta da broca e a extremidade desejada do furo cego. Crie um guia visual marcando essa profundidade com uma caneta ou um pedaço de fita adesiva na broca, que servirá como indicador de profundidade.

Comece a perfurar e monitore a profundidade de perfuração

Coloque a broca no centro marcado do furo central. Em seguida, deve ser aplicada pressão descendente moderada e constante, mantendo uma velocidade de perfuração estável. Para uma usinagem de furo cego fácil e eficiente, perfure lentamente primeiro para fazer um furo piloto e, em seguida, aumente gradualmente a velocidade à medida que o furo fica mais profundo.

Ao perfurar, pare periodicamente e verifique a profundidade do furo com um medidor de profundidade ou um pedaço de fita adesiva preso à broca.

Remova a sujeira

Durante a perfuração, podem formar-se lascas no furo porque a perfuração produz lascas. Portanto, é importante retirar a broca ocasionalmente para remover os cavacos. Isso evita que lascas ou lascas afetem a precisão do furo.

Uma broca ou uma pistola de ar comprimido manual é frequentemente usada para remover cavacos durante a perfuração. Você pode usar técnicas de limpeza como ar comprimido e jato de refrigerante líquido de alta pressão.

Conclua e inspecione o furo cego

Faça o furo até atingir a profundidade desejada conforme marcado. Você pode usar vários processos de pós-processamento para suavizar o furo ou obter um acabamento fino.

Verifique também se o furo cego possui o diâmetro e a profundidade especificados após a perfuração. Procure também arestas ou rebarbas que possam exigir processamento adicional.

Quais são as vantagens e desvantagens dos furos cegos?

Vantagens dos furos cegos

Os furos cegos oferecem amplas vantagens em tecnologia e usinagem em diversas aplicações. Aqui estão alguns dos benefícios esperados dos furos cegos:

Estética melhorada

Os furos cegos melhoram a estética dos componentes fabricados, ocultando os fixadores e tornando-os visualmente atraentes, sem se projetarem visivelmente como os fixadores tradicionais. Essa propriedade é fundamental em indústrias onde a estética é crucial, como eletrônica de consumo e automotiva.

Aumente sua força e reduza os níveis de estresse

A fresagem de furos cegos em uma peça aumenta sua resistência ao distribuir uniformemente o peso e melhorar a estabilidade geral da peça de trabalho. Furos cegos evitam possíveis pontos de falha e garantem maior vida útil do produto, reduzindo a concentração de tensão.

Reduza o peso e economize espaço

Em aplicações como eletrônica ou aeroespacial, onde o espaço é limitado, os furos cegos permitem a fabricação de produtos mais compactos. Isto permite que os fabricantes otimizem o espaço disponível e produzam produtos finos e leves.

Limitações em furos cegos

Os furos cegos têm várias limitações, embora sejam úteis em diversas aplicações. Aqui estão as desvantagens mais comuns dos furos cegos:

Possíveis detritos presos

Sujeira ou lascas podem facilmente ficar presas na parte inferior dos furos cegos porque esses furos não se estendem para o outro lado do material. Mais importante ainda, inspecionar e limpar os furos pode ser difícil porque é impossível ver através dos furos cegos.

Desbloqueie a complexidade

Podem surgir desafios ao rosquear um furo cego, pois pode ser mais complexo do que rosquear através de furos. Não seria fácil garantir a uniformidade e precisão das roscas num furo cego.

Deformação ou deformação do material

A integridade do material ao redor de um furo cego pode ser comprometida ao usinar furos cegos em materiais como ABS, alumínio e aço de baixo carbono, que são particularmente suscetíveis à deformação sob calor ou pressão.

Várias aplicações de furos cegos

Os furos cegos são amplamente utilizados em diversas aplicações devido à sua maior resistência e benefícios estéticos. As aplicações típicas de furos cegos são:

aviação

Os fabricantes neste campo muitas vezes usam intencionalmente furos cegos no projeto de vários componentes da aeronave para economizar peso sem comprometer a resistência primária da peça da aeronave.

Componentes elétricos e eletrônicos

Engenheiros e maquinistas costumam usar furos cegos em placas de circuito eletrônico para criar pontos de fixação para componentes como conectores, espaçadores e espaçadores. Esses orifícios permitem uma fixação segura sem danificar vestígios ou componentes na outra extremidade da placa.

Arquitetura

Os furos cegos servem para fins estéticos em metal e marcenaria, bem como em outros artesanatos. Os fabricantes usam esses recursos para criar designs visualmente atraentes, preenchendo-os com materiais contrastantes, como epóxi e incrustações de metal.

Construção de moldes e matrizes

Furos cegos são usados para produzir moldes e matrizes para processos de moldagem por injeção, conformação e fundição. Eles fornecem pontos de fixação para canais de resfriamento, pinos ejetores e funções de alinhamento, ajudando a melhorar o desempenho da moldagem e a qualidade da peça.

Indústria automobilística

Para uma fixação segura e para reduzir o consumo de material, os fabricantes de automóveis utilizam furos cegos em blocos de motores e peças de transmissão.

Considerações e dicas para fazer furos cegos

Para alcançar os resultados desejados, é necessária atenção aos detalhes ao usinar furos cegos. Aqui estão algumas dicas úteis para fazer furos cegos de maneira eficaz.

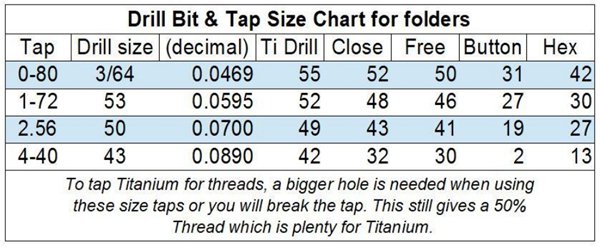

Escolhendo as brocas e machos certos

Escolha a broca certa para o material a ser processado. Maquinistas experientes geralmente recomendam o uso de aço rápido para rosqueamento na maioria dos metais.

Além disso, certifique-se de que o raio da rosca corresponda ao tamanho de rosca desejado para obter um furo cego rosqueado preciso. Dependendo da profundidade do furo cego, considere se o tipo de macho (cilíndrico, cônico ou básico) é adequado para rosquear o furo cego.

Profundidade de perfuração livre

Meça e marque a profundidade desejada na broca para evitar fazer furos muito profundos, pois isso enfraquece o material e aumenta o risco de quebra do material. Você também pode controlar o processo de perfuração usando colares de profundidade ajustáveis ou limitadores de profundidade na broca.

Mais importante ainda, verificando consistentemente a folga de profundidade antes da perfuração, você pode evitar danos à peça de trabalho. Além disso, siga as especificações do projeto para fazer furos cegos na profundidade correta.

Colocação e orientação dos furos

A colocação e a orientação dos furos afetam significativamente a capacidade de fabricação e a utilidade das peças. Para fazer furos cegos com precisão, marque os locais dos furos usando ferramentas de layout, como ângulos de layout e punções centrais. Ao criar os furos cegos, certifique-se de que sua orientação corresponda à função desejada do produto final ou montagem para permitir uma integração suave dos projetos.

diâmetro do furo

O diâmetro do furo necessário determina o tamanho ideal da broca. A tabela de brocas é uma referência confiável para selecionar um tamanho de broca apropriado para o furo. Além disso, certifique-se de testar o encaixe da broca no material de sucata antes de fazer o furo cego final.

Limpe buracos cegos

Use o fluido de corte ou lubrificante apropriado para reduzir o acúmulo de calor e o atrito durante a perfuração. Remova a sujeira do furo cego usando uma escova de limpeza ou ar comprimido. No entanto, é importante inspecionar o furo cego e certificar-se de que esteja limpo e desobstruído antes de cortar a linha.

Furo cego vs. furo passante: Quais são as diferenças?

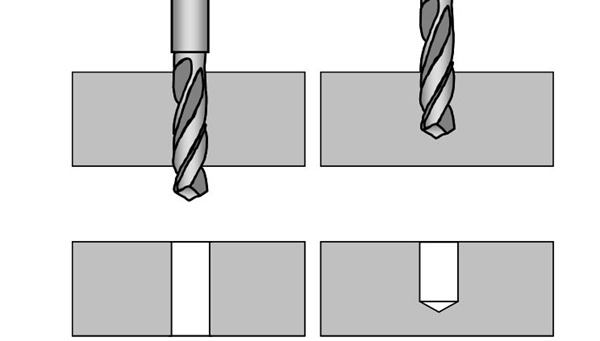

Além dos nomes, as diferenças entre furos cegos e furos passantes estão no processo e nos resultados. Os furos cegos não penetram na peça de trabalho; eles são perfurados apenas até uma certa profundidade, que é uma fração da espessura total da peça. Um furo passante ou passante é criado para alcançar o outro lado da peça de trabalho.

Os operadores de máquinas fazem furos cegos na peça de trabalho para criar reentrâncias para fixadores. Esses furos cegos geralmente oferecem benefícios estéticos e são adequados para aplicações automotivas, arquitetônicas e de produtos de consumo. Furos passantes são frequentemente usados em montagens onde os componentes devem ser fixados e alinhados com segurança. No entanto, um furo cego é a escolha perfeita em situações onde não é possível comprometer a funcionalidade ou a aparência da peça no lado oposto.

Além disso, os furos passantes são compatíveis com fixadores como cavilhas, parafusos ou pinos que passam completamente pelo material e podem ser fixados no lado oposto com arruelas ou porcas.

Outros tipos de furos na usinagem

Furos cegos e passantes são os tipos mais comuns de furos usados na fabricação de produtos. Outros tipos de furos na fabricação incluem:

Buraco simples

Um furo simples é o furo mais comumente usado em engenharia e engenharia mecânica. Geralmente é reto, cilíndrico e tem diâmetro constante que se estende por toda a espessura do material. Esses furos são perfeitos para fins de montagem, espaçamento e posicionamento.

Furo perfurado

Um furo fresado é alisado e levado a um diâmetro preciso, com o acabamento desejado feito por uma ferramenta CNC especial chamada alargador.

buraco

Este é um furo cônico criado pela perfuração em uma peça de trabalho para garantir que um parafuso ou parafuso possa ficar nivelado com a superfície do material. Os maquinistas cortam um escareador em uma peça de trabalho para dar-lhe uma superfície plana e evitar que um parafuso ou perno fique saliente.

Furo escareado

Um rebaixamento é um furo de fundo plano perfurado maior e mais profundo do que o furo existente na peça de trabalho. Envolve perfurar uma depressão cilíndrica em um material para criar uma superfície plana ao redor do furo. O rebaixo possui um diâmetro maior na parte superior que acomoda a cabeça do parafuso ou parafuso.

Furo roscado

Um furo roscado é um furo no qual uma rosca é cortada usando uma ferramenta especial chamada macho. O corte de rosca envolve cortar roscas na profundidade desejada no material da peça. Furos roscados são usados para componentes como parafusos ou pernos que requerem um mecanismo de fixação seguro.

Furo cônico

Um furo cônico é outro furo comumente usado em engenharia. É caracterizado por uma mudança gradual no diâmetro de uma extremidade à outra. Esse furo é usado em diversas aplicações, como acessórios de pressão, para manter dois componentes firmemente juntos em uma montagem.

Capacidades de edição do WayKen para vários furos e estruturas complexas

Concluindo

Furos cegos são essenciais para o ajuste e funcionamento adequados de vários componentes com formatos complexos. Os operadores de máquinas usam esse recurso para apoiar fixadores, melhorar a estética da superfície e fortalecer as peças usinadas.

Perguntas frequentes

O que é um furo cego roscado?

Um furo cego roscado é um tipo de furo roscado que não atravessa completamente a peça de trabalho. A rosca é cortada no orifício para fornecer uma conexão segura e confiável entre as peças correspondentes.

Em que material os furos cegos podem ser usinados?

Os operadores de máquinas criam furos cegos em vários materiais, como plásticos, metais e compósitos. No entanto, as propriedades do material podem determinar os métodos e ferramentas de usinagem apropriados.

Quais são os procedimentos padrão de medição e teste para furos cegos?

Os engenheiros de produto costumam usar vários métodos de controle de qualidade para garantir a precisão ao usinar furos cegos para uma montagem confiável de peças. Ferramentas de medição e procedimentos de teste, perfiladores de superfície, testes não destrutivos e máquinas de medição por coordenadas são dispositivos típicos que ajudam a obter resultados precisos para furos cegos.