O artigo propõe um novo tipo de flange com pescoço soldado forjado, que possui seção transversal com grande inclinação interna e pequena inclinação externa, onde a inclinação interna do flange é de cerca de 15° e a inclinação externa é de cerca de 5°. Comparado com o flange de pescoço de solda forjado tradicional, o círculo de furos do flange está mais próximo da parede externa do tubo principal. O flange é mais espesso, o que reduz efetivamente o efeito da força da excentricidade do parafuso. Ao testar a resistência à tração axial do flange, a ênfase é colocada no estudo do efeito geral da espessura do flange no nó, que afeta o grau de força. Com base no modelo de análise de elementos finitos do flange de teste, a análise de simulação da força de tração axial é realizada e os resultados da simulação são comparados com os resultados do teste e analisados para verificar a precisão e confiabilidade dos resultados dos elementos finitos. Os resultados da análise de elementos finitos também mostram as tensões em partes típicas do flange e a distribuição das tensões de contato da placa, e os resultados mostram que o novo nó do flange é seguro e confiável.

0. Introdução

A torre de tubos de aço tem as vantagens de um tipo de estrutura simples, alta rigidez geral, boa capacidade de carga e baixo coeficiente de resistência ao vento, e é amplamente utilizada em linhas de transmissão grandes e de alta tensão. O nó do flange, que tem as vantagens de um caminho de transmissão de energia claro, construção simples, instalação conveniente e baixa manutenção, é uma estrutura de placa típica, e o flange é conectado ao tubo principal por soldas circunferenciais.

Cientistas nacionais e estrangeiros pesquisam nós de flange desde a década de 1980. Kat O et al. conduziu testes de tração axial em flanges flexíveis de tubos de aço redondos e quadrados para investigar o efeito da espessura da placa. Cao JJ et al. propuseram um modelo de cálculo simplificado para as forças em parafusos e flanges. IgarashiS et al. conduziu testes de tração axial em 15 nós de flange circulares e propôs a capacidade de tração axial dos flanges com base nos diferentes modelos de dano. IgarashiS et al. conduziu 15 nós de flange circulares sob tensão axial e propôs um método para calcular a capacidade de tração do flange axial com base em diferentes tipos de danos. Hoang VL et al. investigou o desempenho de tração axial de flanges submetidos a carregamentos monotônicos e cíclicos. Wang YQ et al. propuseram um método de projeto baseado nos resultados do nó do flange de flexão pura para uso em engenharia prática. CAO JJ et al. conduziu simulações numéricas e análises teóricas de nós de flange para investigar seu desempenho de suporte de carga sob forças laterais e momentos fletores. Williams JG et al. conduziu análises de elementos finitos de nós de flange e propôs o conceito de flange compacto. Feras et al. estudou as propriedades mecânicas de parafusos de flange submetidos a forças e propôs um método para cálculo da rigidez axial de nós.

O processo de forjamento integrado molda o flange forjado, o cristal metálico interno é denso e a plasticidade e as propriedades mecânicas do material são significativamente melhoradas. Comparado com o flange flexível, o flange com pescoço de solda forjado tem melhor rigidez e capacidade de carga; Comparada ao flange rígido, a placa de reforço não precisa ser soldada e possui alto grau de automação. Wu Guoqiang et al. propôs o modelo analítico e os requisitos de projeto para nós de flange forjados. E Fu Kai et al. propuseram um modelo de cálculo simplificado baseado nos resultados dos cálculos de tensão do flange. Wu Jing investigou a confiabilidade e a aplicabilidade técnica dos nós testando nós de flange.

O artigo propõe um novo tipo de flange forjado. O flange tem uma grande inclinação interna e uma pequena seção de inclinação externa, e o círculo do furo está próximo o suficiente da parede externa do tubo principal, reduzindo assim o comprimento da lança do flange. Comparado com o flange forjado tradicional, o comprimento da lança pode ser reduzido em cerca de 12%, o que pode efetivamente reduzir o efeito de excentricidade do parafuso. Conduza estudos de teste de resistência à tração axial e análise de simulação do novo flange, concentrando-se no estudo dos efeitos das alterações na espessura do flange no nó no nível de força geral.

1. Teste de resistência à tração axial

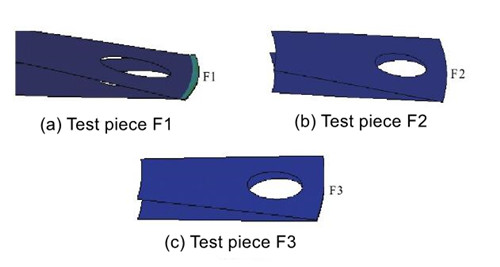

1.1 Estrutura do corpo de prova

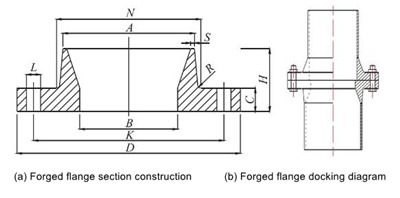

A nova estrutura da seção transversal do flange e a junta do flange são mostradas na Figura 1, especificação de tubo de aço Φ356 × 8mm, tamanho do flange listado na Tabela 1, espessura da placa 30mm, 40mm e 50mm. Material de tubo de aço para Q460, material de flange para Q420, material de parafuso de conexão para grau 8.8, tampa dupla de configuração de parafuso, almofada dupla. Fixação dos parafusos com chave dinamométrica para aplicação de pré-carga, torque de aperto dos parafusos M24 de 280 Nm. Realizando o teste de tração do tubo e flange de aço, espessura da amostra 8 mm, os resultados do teste são mostrados na Tabela 2.

Figura 1: Nova estrutura transversal e diagrama de encaixe do flange forjado

Tabela 1: Novos parâmetros de tamanho de flange

| Teste Piece | Fórmula 1 | F2 | F3 | |

| Especificações de tubos de aço | Φ356×8/Φ356×8 | |||

| Dimensões do flange/mm | Diâmetro da raiz do pescoço N | 370 | ||

| Diâmetro A na parte superior do pescoço | 358 | |||

| Diâmetro interno B | 300 | |||

| Diâmetro do círculo do furo K | 430 | |||

| Diâmetro externo D | 478 | |||

| Espessura da placa C | 30 | 40 | 50 | |

| Altura do flange H | 100 | 110 | 120 | |

| Espessura do pescoço S | 10 | |||

| Parâmetros de parafuso | Valores | 20 | ||

| Especificação d0/milímetros | M24 | |||

Tabela 2: Resultados dos testes de propriedades mecânicas dos materiais

| Posição do examinador | Espessura/mm | Força de rendimento fj/MPa | Força final fEla/MPa | Módulo de Young/GPa |

| Cano de aço | 8º | 547 | 633 | 210 |

| mesa | 8º | 518 | 573 | 195 |

1.2 Programa de teste

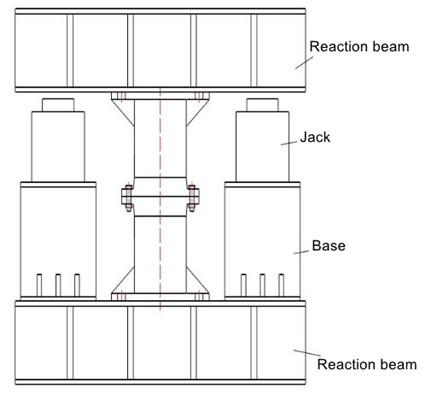

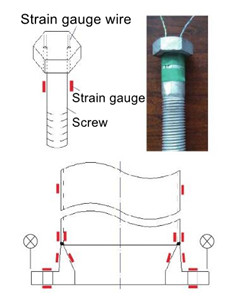

O tubo de aço é soldado em ambos os lados com uma placa final de carga de 40 mm de espessura e uma placa de reforço de 10 mm de espessura. O comprimento do tubo de aço é de 600 mm. A placa final de carga e o feixe de reação formam um sistema de força de autoequilíbrio. Dois dispositivos de carregamento hidráulico de 5.000 kN são usados para carregamento sincronizado, conforme mostrado na Figura 2. Para examinar o desenvolvimento da tensão no nó do flange, os pontos de medição de deformação estão localizados no flange, no pescoço do flange e na parede do tubo principal, próximos à solda e ao parafuso. Os pontos de medição de deformação estão dispostos conforme mostrado na Figura 3. O tamanho do plano dos extensômetros é 10,0 mm × 4,0 mm e o alongamento na ruptura é 0,02–0,03. Quatro medidores de deslocamento estão dispostos simetricamente na parte externa do disco para medir a deformação do disco. A força de tração axial foi aplicada com carga graduada.

Figura 2: Dispositivo de carregamento de teste

Figura 3: Disposição dos pontos de medição de deformação e deslocamento

1.3 Resultados do teste

1.3.1 Relação carga-deformação de componentes típicos

No início do carregamento, todos os pontos de medição da amostra estão na faixa elástica. À medida que a carga aumenta, o corpo do tubo principal apresenta deformação de tração significativa e o desenvolvimento de deformação das peças típicas parece inconsistente. O teste de carga é interrompido se a amostra apresentar danos óbvios por fratura ou se o alongamento máximo no ponto de medição atingir 15.000 με. A Tabela 3 lista o limite de escoamento calculado F.deCapacidade de teste Fvocêe deformação da superfície do flange Δt. Da Tabela 3 pode-se ver que Fvocê/Fde é 1,143, indicando que a confiabilidade do nó é melhor. À medida que a espessura do flange aumenta, a deformação da superfície diminui gradualmente e a deformação máxima da superfície da placa é de 1,08 mm. A deformação residual de tração máxima Δl do tubo de aço é de 9,6 mm.

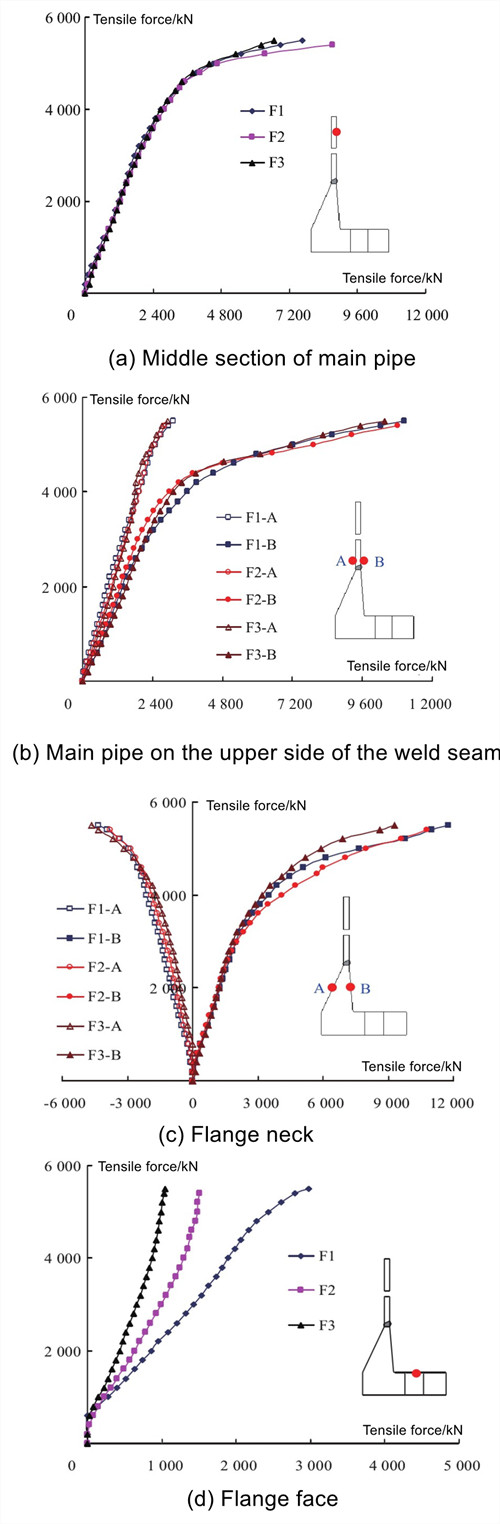

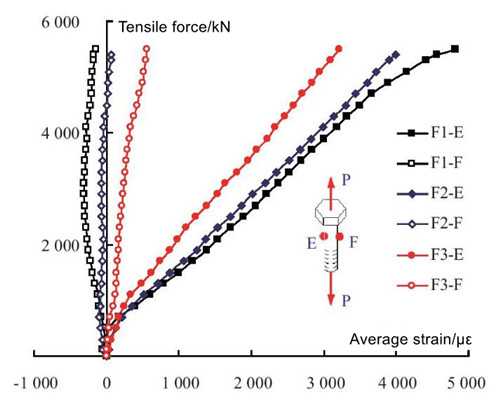

O estado de tensão pode ser determinado comparando as curvas de carga-deformação de peças típicas. A Figura 4 (a) mostra as curvas de evolução de deformação da seção transversal central do tubo principal e do tubo principal no topo da solda circunferencial. O desenvolvimento de deformação da seção transversal central do tubo principal é o mesmo para diferentes amostras. Conforme mostrado na Figura 4 (b) e (c), o topo da solda e o pescoço do flange estão sujeitos a tensões excêntricas. O desenvolvimento do alongamento da parte externa do pescoço ocorre mais rápido do que o da parte interna, e a parte externa atinge o ponto de escoamento primeiro. O desenvolvimento de deformação externa do pescoço do flange da amostra F1 é mais rápido do que o das amostras F2 e F3 porque o flange F1 é mais fino. Ao testar a borda externa do flange, ocorre alavancagem, de modo que a força do parafuso aumenta e o momento fletor do pescoço do flange aumenta. A Figura 4 (d) mostra a evolução das deformações da superfície do flange. A superfície superior do flange está sujeita à tensão e o desenvolvimento de deformação acelera gradualmente com a redução da espessura da placa. Após o término do carregamento, a superfície do flange da amostra F1 cedeu, as amostras F2 e F3 ainda estão no estágio elástico e a curva de deformação é linear.

Tabela 3: Resultados de testes para nós de flange

| Peça de teste | Tamanho do tubo principal | Fpapel/kN | Fvocê/kN | Fde/kN | Fvocê/Fde | Δl/mm | Δt/mm |

| Fórmula 1 | Φ356×8/Φ356×8 | 5500 | 5466,7 | 4 781,7 | 1.143 | 6.2 | 1.08 |

| F2 | 5400 | 9.6 | 0,94 | ||||

| F3 | 5500 | 8.2 | 0,37 |

Figura 4 Tendência de evolução carga-deformação de peças típicas

1.3.2 Deformação da superfície do flange

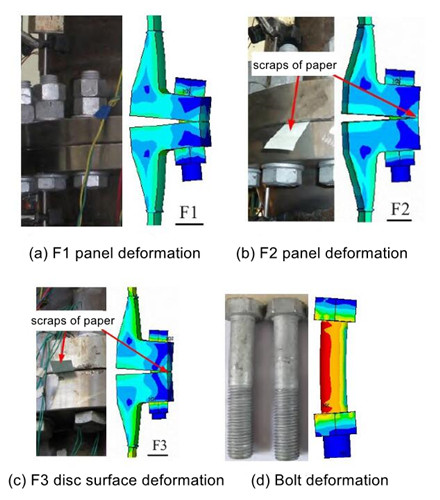

Se a borda externa do flange gera alavancagem geralmente depende da rigidez da conexão do flange, e a espessura do flange é um parâmetro importante que afeta a rigidez da conexão do flange e precisa ser observado. Quando o tubo principal cede, as bordas externas das arruelas de flange das amostras F2 e F3 se soltam e as juntas de topo das arruelas podem ser preenchidas com pedaços de papel, conforme mostrado na Fig. Durante o teste, a superfície do disco da peça de teste F1 está sempre em contato. Ao final do ensaio, foi medida a deformação permanente da superfície da arruela do flange, conforme Tabela 3. A deformação permanente Δt da superfície do disco da amostra foi de 1,08 mm, 0,94 mm e 0,37 mm, respectivamente, indicando que o novo flange possui maior rigidez superficial do disco. A deformação permanente da superfície do disco diminui com o aumento da espessura do disco.

Figura 5 Deformação da superfície da arruela de flange e deformação do parafuso

1.3.3 Tendência de desenvolvimento do alongamento do parafuso

A curva carga-deformação do parafuso do flange é mostrada na Figura 6. Pode-se observar que a evolução da deformação do parafuso é linear, e a evolução da deformação no interior do parafuso é mais rápida do que no exterior, o que representa um estado de tensão excêntrico óbvio. O alongamento medido do parafuso pode ser convertido na tensão do parafuso T.B1 e momento fletor equivalente MB1 conforme listado na Tabela 4. Ao final do teste, o parafuso de conexão da amostra F1 apresentou leve deformação por flexão, conforme mostrado na Figura 5(d).

Fig. 6 Curva carga-deformação do parafuso

2. Análise de simulação numérica

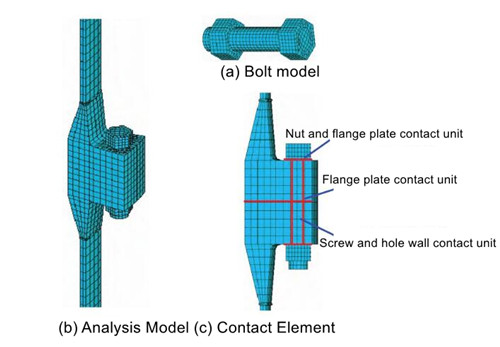

2.1 Modelo de elementos finitos

Para realizar a análise de simulação numérica do flange de teste, o tubo de aço e o material do flange adotam um modelo elástico-plástico trilinear, os parâmetros do aço adotam os resultados do teste de propriedades do material, o módulo de elasticidade do aço E é assumido como 2,06 × 105 MPa e o módulo tangencial E0 é assumido como sendo 0,1 E. No modelo analítico os parafusos, flanges e tubos de aço são simulados pela unidade de volume SOLID185. A relação de contato entre o flange, a porca e a superfície do disco é simulada pela simulação da unidade alvo TARGE170 e da unidade de contato CONTA174, o coeficiente de atrito entre as superfícies de contato é assumido como 0,25, e o modelo de reforço isotrópico é usado .

A força de pré-carga entre os parafusos de conexão é simulada usando o método de temperatura equivalente, e o coeficiente de expansão térmica do aço é assumido como 1,2×10.-5/°C. Considerando a simetria espacial dos nós da flange e para reduzir o tempo de cálculo e o espaço de armazenamento, é construído o modelo de análise de elementos finitos de um único parafuso correspondente ao isolador da flange, conforme mostrado na Figura 7. Neste modelo, o método do comprimento do arco e o método de Newton-Raphson modificado são usados para acelerar a eficiência da iteração do cálculo numérico.

Figura 7: Modelo de análise de elementos finitos

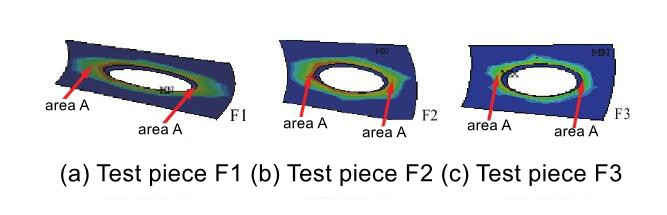

2.2 Resultados da análise de elementos finitos

Como a tensão do tubo principal e a tensão do parafuso não estão em linha reta, quando o flange é puxado, um momento de flexão afetará a superfície da arruela do flange, o que alterará bastante a condição da borda externa da superfície da arruela do flange (ver Fig. 8). A tensão de contato do disco não pode ser medida no teste. A tensão de contato do flange da amostra na borda externa do flange é de três grupos de 285,7 MPa, 3,87 MPa e 0 MPa. Aqui, a tensão de contato do disco da amostra F2 está próxima de 0 MPa, enquanto o flange da amostra F3 está completamente afrouxado, o que corresponde aos resultados do teste. A força da alavanca do flange é distribuída uniformemente ao longo da borda externa da arruela do flange, fazendo com que o parafuso crie um momento fletor adicional.

O estado de contato do parafuso com a superfície do flange é mostrado na Figura 9. A tensão de contato entre o interior do parafuso e o flange (área A) é maior que aquela entre o exterior e o flange (área B). As tensões simuladas no parafuso podem ser convertidas na tensão do parafuso T.b e momento fletor equivalente Mb usando um método linear conforme listado na Tabela 4. A análise mostra que os resultados da simulação numérica são consistentes com os resultados do teste. À medida que a espessura da placa aumenta, a tensão do parafuso e o momento fletor diminuem gradualmente, indicando que o efeito da força excêntrica do parafuso diminui gradualmente.

Tabela 4 Comparação dos resultados de teste e simulação da força do parafuso

| Peça de teste | Tamanho do parafuso/mm | Resultados | Resultados simulados | Tb/TB1 | Mb/MB1 | |||

| TB1/kN | MB1/(kNm) | Tb/kN | Mb/(kNm) | Tensão de contato/MPa | ||||

| Fórmula 1 | 24 | 335,3 | 1.08 | 342,4 | 0,97 | 285,7 | 1.021 | 0,898 |

| F2 | 285,7 | 0,74 | 283,5 | 0,67 | 3,87 | 0,992 | 0,905 | |

| F3 | 275,9 | 0,53 | 278,4 | 0,44 | 0 | 1.009 | 0,83 | |

Figura 8 Condição de contato da superfície do flange

Figura 9 Condição de contato da superfície do parafuso e do flange

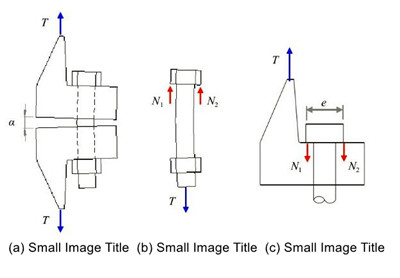

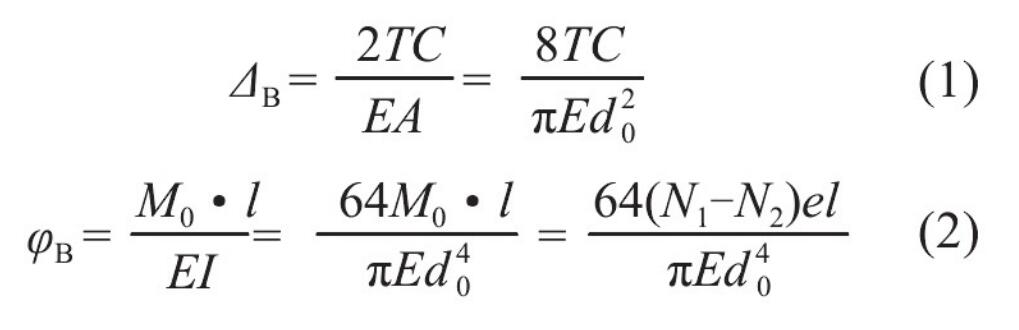

3. Análise de deformação da superfície do flange

Conforme mencionado, a amostra F2 foi desenhada de acordo com a teoria do cálculo, e F1 e F3 foram utilizadas como amostras comparativas. Os resultados da pesquisa mostram que não há força de alavancagem na borda externa do flange da amostra F2, o que é consistente com a teoria da estrutura rígida. O esquema de deformação da superfície do flange é mostrado na Fig. A deformação da superfície do disco cria um momento fletor adicional no parafuso, e as tensões de contato do parafuso e da superfície do flange podem ser simplificadas correspondendo às forças concentradas N.1 e n2e n1>N2O alongamento do parafuso Δb e rotação Φb são obtidos pela equação (1) e equação (2), respectivamente.

Figura 10 Representação esquemática da deformação do nó do flange

Após a deformação, o ângulo α entre as superfícies do flange é expresso pela seguinte fórmula:

Na fórmula:![]()

- C é a espessura do flange;

- T é a força de tração no tubo principal;

- A é a área da seção transversal do parafuso;

- D0 é o diâmetro efetivo do parafuso;

- M0 é o momento fletor do parafuso;

- N1 é a pressão de contato interna da porca e do flange;

- N2 para a parte externa da porca na pressão de contato do flange;

- e é o diâmetro da porca; l é o comprimento do parafuso;

- Δb é o alongamento do parafuso;

- Φb é a rotação do parafuso.

4. Conclusão

Neste artigo, as propriedades de tração axial do flange de pescoço de solda recém-forjado para uma torre de tubos de aço foram investigadas experimentalmente e analisadas usando simulação numérica. Foram tiradas as seguintes conclusões principais:

- 1) O novo flange possui uma seção de inclinação interna e uma seção de inclinação externa. A inclinação interna do pescoço é de cerca de 15°, a inclinação externa é de cerca de 5°. O círculo do furo está próximo o suficiente da parede externa do tubo principal, reduzindo efetivamente o comprimento da saliência do flange e, assim, reduzindo o efeito da força excêntrica do parafuso.

- 2) Os resultados do teste mostram que quando o tubo principal cede, o flange da amostra F1 não se solta, mas as bordas externas de F2 e F3 se soltam, indicando que há uma força de alavanca na borda externa do flange de F1, nos outros dois. No entanto, as amostras não têm influência, o que é consistente com a teoria do design.

- 3) Os resultados do teste mostram que o anel de solda no topo da parede do tubo principal atingiu primeiro o limite de escoamento, indicando que este local é o elo mais fraco de todo o nó do flange. Ao projetar, você deve se concentrar neles.

- 4) Quando o tubo principal atinge o limite de escoamento, o disco das amostras F2 e F3 ainda está em estado elástico, indicando que o projeto do novo flange é razoável e possui grande rigidez de disco e boa capacidade de carga, o que atende aos requisitos de o real corresponde ao projeto.

- 5) A força do parafuso determinada pela análise de elementos finitos, a deformação da superfície do flange e a tensão de cada ponto de medição típico estão de acordo com os resultados do teste e podem ser usadas para analisar o estado de contato entre o flange e o parafuso.

- 6) Os parafusos de conexão do flange estão sujeitos a tensão excêntrica e a influência excêntrica dos parafusos diminui gradualmente à medida que a espessura do flange aumenta.