El hormigón es uno de los materiales de construcción más producidos y se compone de cemento, agua y áridos. Hoy en día no hay edificio sin hormigón. Al menos una pequeña proporción de los edificios están hechos de hormigón, incluso si están hechos de materiales alternativos.

historia del concreto

Según fuentes online, la historia de este material se remonta al 6.500 a.C. ANTES DE CRISTO.

Según un artículo de GIATEC, la iniciativa provino de los Emiratos Árabes Unidos. Allí se crearon estructuras de hormigón. Ya en el año 3000 a.C. Se utilizaban en la construcción en Egipto y China en el siglo IV a.C.

Además, se puede ver en el año 600 a.C. Observar en Roma. Alrededor del año 200 a.C. Roma comenzó a utilizarlo ampliamente en el siglo IV a.C.

La siguiente figura del sitio web de GIATEC muestra la proporción de desarrollo en esta área.

Así se hace el hormigón

Existen principalmente cuatro aditivos: cemento, agua, áridos finos y áridos gruesos. Estos materiales se mezclan de acuerdo con las proporciones de mezcla seleccionadas de la composición de la mezcla y confirmadas por una mezcla del estudiante.

Además de los aditivos básicos mencionados anteriormente, otros aditivos como: Aditivos etc. se agregan para mejorar el rendimiento.

La mezcla se puede realizar manualmente o mediante un método automatizado, que es el más utilizado en el mundo. Con este método, todos los materiales se transfieren al recipiente de mezcla según sus proporciones de mezcla.

Después de mezclar, la mezcla se carga directamente en el camión. En función de los requisitos de trabajabilidad y en función de la resistencia requerida, se controla la relación agua-cemento. La trabajabilidad del concreto se mide a través de la prueba de asentamiento en la planta dosificadora de concreto y al llegar al sitio de construcción.

cemento

Analicemos el material más importante del que están hechas todas las cosas.

El cemento reacciona con el agua y crea la unión entre los agregados.

El cemento es un material complicado que consta de varios materiales. Además, su reacción de formación es algo compleja para proyectos de ingeniería básica porque involucra química.

El proceso de producción de cemento se puede observar a través de las siguientes reacciones.

2CaO + SiO 2 = Aprox. 2 SiO 4 (silicato declamado (C 2 S))

3CaO + SiO 2 = Aprox. 3 SiO 5 (silicato tricálcico (C 3 S))

3CaO +Al 2 Ó 3 = Aprox. 3 Al 2 Ó 6 (Aluminato Dicálcico (C 2 A))

4CaO +Al 2 Ó 3 + Fe 2 Ó 3 = Aprox. 4 Al 2 Faith 2 Ó 10 (Ferrita de aluminio tetracálcico (C 4 AF))

De estos materiales, C es 3 S y C 2 S son los compuestos más importantes que contribuyen a la resistencia. C 3 S inicialmente desarrolla fuerza en las primeras cuatro semanas. C 2 S desarrolla fuerza principalmente después de las primeras cuatro semanas, como se muestra en la figura siguiente.

Puedes encontrar más información sobre el cemento en el artículo: Cemento y aditivos del cemento . También indica las diferentes clasificaciones del cemento. Además, la clasificación del cemento se puede realizar en función de su resistencia a la compresión. El cemento debe ser probado para confirmar su calidad. Normalmente se realizan las siguientes comprobaciones.

- finura

- Fuerza compresiva

- Calor de hidratación

- Tiempo de configuración inicial y final

- solidez

- consistencia normal

El artículo 6 pruebas diferentes de cemento ofrece más información sobre los procedimientos de prueba y las normas correspondientes.

Hidratación del cemento

La reacción del cemento con el agua y la producción de hormigón mediante la necesaria unión con otros aditivos se denomina hidratación. Esta reacción crea un material muy duro y muy resistente a la presión. Sin embargo, es muy débil.

Como se analizó anteriormente, los materiales son C 2 SC 3 SC 2 A y C 4 AF y están contenidos como materiales básicos en el cemento. También existen otros materiales como yeso (CSH 2 ), etc. en cemento.

La reacción de estos materiales entre sí y con el agua los convierte en las diferentes formas que se explican a continuación.

- aluminato tricálcico + yeso + agua ® Etringita + calor: C 3 A+3C S H 2 + 26 horas ® C 6 AS 3 H 32 , D H = 207 cal/g

- silicato tricálcico + agua ® Silicato de calcio hidratado + cal + calor: 2 °C 3 S+6H ® C 3 S 2 H 3 + 3 canales, D H = 120 cal/g

- Después de que todo el yeso reacciona según la primera ecuación, la etringita se vuelve inestable y comienza a reaccionar con el C3A restante. La reacción forma cristales de monosulfato de aluminato hidratado.

-

Aluminato tricálcico + etringita + agua ® Monosulfato aluminato hidrato

2C 3 A + 3 C 6 A S 3 H 32 + 22 horas ® 3C 4 ASH 18 , - Silicatos dicálcicos + agua ® Silicato cálcico hidratado + cal

- C2S + 4H ® C3S2H3 + CH , D H = 62 cal/g

Las reacciones de la ferrita con el yeso.

- Primera reacción: Ferrita + yeso + agua ® Etringita + hidróxido de aluminio y hierro (III) + cal: C 4 AF+3C S H 2 + 3 horas ® C 6 (A,F) S 3 H 32 + (A,F ) H 3 + CH

- Segunda reacción: Ferrita + Etringita + Cal + Agua ® Granate: C 4 AF+C 6 (A,F) S 3 H 32 +2CH +23H ® 3C 4 (A,F) S H 18 + (A,F)H 3

Hablemos de productos de hidratación.

- Silicato de calcio hidratado : Es la principal fuente de energía. Este producto se conoce como CHS.

- Hidróxido de calcio : Este se llama CH y se forma a partir de la hidratación de la alita.

- Etringita : Son cristales en forma de varilla que se forman en las primeras etapas de la reacción o algún tiempo después. Su reactividad provoca grietas en el hormigón, sobre todo si reaccionan más tarde.

- Monosulfato : se forma 1-2 días después de que comienza la mezcla.

- Monocarbonato : Se produce por la presencia de calizas finas o áridos calcáreos.

Propiedades concretas

El conocimiento de estas propiedades es muy importante para los diseñadores a la hora de realizar proyectos estructurales. Hay parámetros muy importantes que afectan directamente al rendimiento estructural.

Elasticidad del concreto

El módulo de elasticidad del hormigón se define de forma diferente en las distintas normas. Según la mayoría de las directrices, está relacionado con la resistencia a la compresión (resistencia característica).

Según BS 8110 Parte 2, existen ecuaciones que se pueden utilizar para calcular el módulo de elasticidad.

También hay una tabla en BS 8110 Parte 2 que también se puede utilizar para determinar el módulo de elasticidad.

El Eurocódigo 2 también proporciona los valores y la fórmula para determinar el módulo de elasticidad en función del espesor del cilindro.

Esta es la Tabla 3 del Eurocódigo 2.

Proporción de veneno

El índice de Poisson representa la relación entre las tensiones longitudinales y transversales.

Según BS 8110 Parte 01, la proporción tóxica en el análisis lineal es 0,2.

Según el Eurocódigo 2, es 0,2 para hormigón no fisurado y 0 para hormigón fisurado.

Resistente al fuego

La resistencia al fuego es una medida de resistencia al fuego. Se da en horas.

En general, es más resistente al fuego que muchos materiales de construcción.

Según los estándares británicos, la resistencia al fuego se mide en horas.

Primero, determinamos cuántas horas serán necesarias para resistir la evacuación. Dependiendo de este periodo seleccionamos coberturas de refuerzo.

Junto al hormigón, el refuerzo es el principal material que garantiza la resistencia.

El refuerzo es muy sensible al calor y se expande rápidamente cuando aumenta la temperatura. Si el refuerzo está suficientemente encapsulado, protegerá el hormigón hasta cierto punto y también minimizará el aumento de temperatura del acero.

Temperatura del hormigón

Hablamos dos veces sobre la temperatura. Por un lado, la temperatura de vertido y, por otro, la temperatura que aumenta debido al proceso de hidratación.

Según BS 5328 la temperatura está limitada a 30°C. 0 C cuando llueve . Sin embargo, continúa diciendo que este valor puede variar según las especificaciones del proyecto.

El objetivo final de la limitación de temperatura es limitar el aumento de temperatura durante el proceso de hidratación.

Si el valor aumenta significativamente de forma incontrolable, puede causar graves problemas de resistencia y durabilidad.

Como se informa principalmente en la literatura, el aumento de temperatura durante la hidratación es de 70-80 0 C es muy crítico. Conduce a la formación de etringitas retardadas, lo que resulta en expansiones internas debido al material formado en la reacción.

Esto provoca grietas internas que reducen la resistencia y la durabilidad.

El aumento de temperatura se puede minimizar reduciendo la temperatura de vertido y utilizando otro aditivo que reduzca el calor de hidratación. Un material que se utiliza a menudo para esto son las cenizas volantes.

Método para limitar la temperatura del hormigón El artículo describe los métodos disponibles para limitar la temperatura y sus causas.

También se debe verificar cada vez más la temperatura inicial del concreto para evitar el agrietamiento del concreto inmaduro. Esto puede provocar problemas de durabilidad.

El aspecto más importante es la durabilidad después de la construcción. El artículo Factores que afectan la durabilidad del concreto proporciona más información sobre la durabilidad.

Fuerza compresiva

Utilizamos hormigón debido a su resistencia a la compresión. El proceso de hidratación crea un producto resistente como una roca.

La resistencia a la compresión se denomina clase de resistencia característica del hormigón en el diseño.

La mayoría de los componentes están expuestos a fuerzas axiales, fuerzas cortantes y momentos flectores. El hormigón ofrece resistencia a cada una de estas tensiones.

El hormigón es muy resistente a la compresión y domina los elementos de compresión axial. Toda la sección transversal actúa sobre cargas de compresión. Sin embargo, en casos como la flexión, sólo una parte de la sección transversal es efectiva.

Como sabemos, para vigas sometidas a un momento flector, según las normas británicas, consideramos sólo 0,45 veces el canto al eje neutro para el bloque de tensión de compresión. Este valor puede cambiar ligeramente dependiendo de otras políticas. Sin embargo, toda la sección no contribuye eficazmente a soportar la carga.

Como se explicó anteriormente, la resistencia a la compresión se da como resistencia característica. Este valor específico se utiliza en diseños estructurales y se verifica mediante pruebas durante la construcción.

Suele indicarse como C25/30. El primer número es el espesor del cilindro. El segundo número es la resistencia de la matriz.

Hay varios factores que afectan la resistencia a la compresión . El factor más importante es la relación agua-cemento. También existen otros factores como proporciones de mezcla, número de poros, tiempo de curado, compactación, etc.

Resistencia a la tracción del hormigón.

Como todos sabemos, la resistencia a la tracción es muy baja. Además, el rango de resistencia a la tracción no se utiliza comúnmente en el diseño estructural, excepto en unos pocos casos.

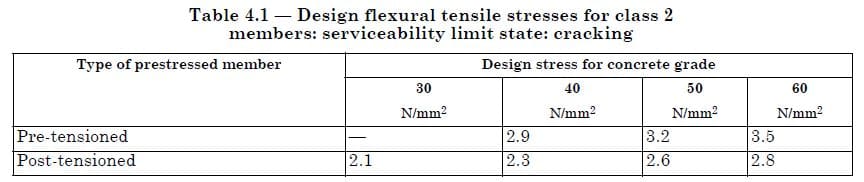

Al dimensionar el hormigón pretensado tenemos en cuenta la resistencia a la tracción en función de la clase de diseño seleccionada.

Existen diferentes fórmulas para calcular la resistencia a la tracción.

Eurocódigo 2 La tabla 3 que se muestra arriba se puede utilizar para determinar la resistencia a la tracción. En BS 8110 Parte 1 también se incluye una tabla para trabajos de hormigón pretensado.

La debilidad del hormigón es que no puede soportar fuerzas de tracción. El acero, en cambio, tiene ambas propiedades. Por tanto, utilizamos el acero como material eficaz para las tensiones de tracción.

Trabajabilidad del hormigón

La procesabilidad indica qué tan fácil es de manipular después de mezclar hasta que se complete la fundición. Existen diferentes definiciones de trabajabilidad.

Sin embargo, en pocas palabras, es la capacidad de ser editable cuando se manipula.

La trabajabilidad se mide mediante una prueba de asentamiento o una prueba de suelo.

Si el asentamiento es bajo, se mide mediante la prueba de asentamiento y un asentamiento alto se mide mediante la prueba de flujo.

Permeabilidad del hormigón

La permeabilidad es una medida de la velocidad a la que los líquidos fluyen a través de un sólido con huecos.

Para estructuras que retienen fluidos, la permeabilidad es muy importante. Debe comprobarse en consecuencia.

La durabilidad está fuertemente influenciada por la permeabilidad. Por tanto, es necesario controlarlos adecuadamente.

Los siguientes factores afectan la durabilidad del concreto.

- Relación agua-cemento: Una relación agua-cemento baja reduce la permeabilidad. Si aumentamos el contenido de cemento, el proceso de hidratación mejora y se producen más reacciones. Esto reduce la permeabilidad.

- Curado: El curado es uno de los factores más importantes para mejorar las condiciones de la zona superficial. Cuando está suficientemente curado, la porosidad se reduce mejorando la reactividad del hormigón. Si el concreto está lo suficientemente húmedo, esto ayudará a que el cemento reaccione lo suficiente.

- Uso de aditivos: Existen aditivos especiales, llamados agentes impregnantes. Reducen la permeabilidad.

- Compactación del hormigón: la compactación adecuada afecta no sólo a la permeabilidad sino también a la resistencia. Una mala compactación provoca más huecos y por tanto un aumento de la permeabilidad.

- Estructura de poros: una estructura de poros bien conectada es muy importante para la permeabilidad. Cuanto más interconectados estén los poros, mayor será la permeabilidad.

- Edad del hormigón: la permeabilidad varía con la edad o el grado de hidratación.

Hay dos métodos principales mediante los cuales se puede probar la permeabilidad. Ellos son

- Método de presión constante

- Método de cabeza suspendida

Para obtener más información sobre estas pruebas, consulte el artículo Técnicas de prueba para materiales de construcción .

Resistencia al impacto del hormigón.

El hormigón es capaz de soportar cargas de choque. Se trata de cargas repentinas que actúan sobre los elementos estructurales en forma de cargas puntuales, de compresión o distribuidas.

Hay varios casos en los que las cargas de choque actúan sobre elementos estructurales. Algunos de ellos son los siguientes.

- cargas explosivas

- Cargas de accidentes

- Cargas de colapso progresivo

Tiene una mayor capacidad de carga ante aumentos repentinos de carga. Además, la resistencia del material también se puede mejorar mediante una mayor tasa de deformación.

Se puede aplicar un factor de multiplicación a la resistencia característica durante la construcción.

Según el libro "Blast Effects on Buildings", la flexión y la compresión pueden utilizar factores de 1,25 y 1,15, respectivamente.

Para obtener más información sobre cómo mejorar la resistencia del material, consulte el artículo Mejoras en la resistencia estructural .

Resistencia a la abrasión del hormigón.

Para superficies expuestas a un uso intenso, la resistencia a la abrasión es muy importante.

La superficie está especialmente expuesta al desgaste en los aparcamientos. Por tanto, es muy importante mejorar el estado de la superficie. Los siguientes factores pueden afectar la resistencia a la abrasión.

- Resistencia del hormigón

- Además, aumentar el contenido de cemento y disminuir el contenido de agua mejora la resistencia a la abrasión.

- El uso de arena natural bien seleccionada mejora la abrasión

- El agregado grueso debe estar libre de arenisca blanda o piedra caliza blanda.

Diferentes tipos de concreto

Dependiendo de la aplicación, se pueden clasificar como se describe a continuación.

hormigón en masa

Para la construcción se utiliza hormigón puro, sin utilizar ningún tipo de aditivos como refuerzos, fibras, etc.

El hormigón en masa se define en las normas ACI de la siguiente manera.

Cualquier volumen de concreto donde una combinación de las dimensiones del elemento a colar y las condiciones límite pueden resultar en tensiones térmicas indeseables, agrietamiento, reacciones químicas dañinas o una reducción en la resistencia a largo plazo debido a un aumento en la temperatura del concreto debido al calor de hidratación. .

Para la construcción se utilizan diferentes clases de calidad. La mayoría de las veces se utilizan grados inferiores porque el calor generado en el proceso de hidratación es mínimo. Dado que no hemos demostrado que el refuerzo minimice el agrietamiento, limitar la temperatura es fundamental para el agrietamiento térmico del concreto .

Además, a menudo se vierten grandes cantidades en estructuras de hormigón macizo.

Las estructuras de gravedad generalmente se construyen con hormigón sólido. Como no absorbe esfuerzos de tracción, debe estar siempre bajo presión. Los diseñadores deben asegurarse de que toda la superficie de la estructura no esté sujeta a tensiones de tracción cuando se le aplican cargas.

Como sabemos, estas estructuras están sujetas a cargas laterales. Crean momentos de inclinación que crean tensiones en la superficie estructural. Estas fuerzas de tracción deben estar equilibradas por el peso de la estructura. Durante la construcción, la superficie estructural se mantiene bajo presión en todos los casos de carga.

Para obtener más información, consulte el artículo sobre hormigón masivo para obtener más información.

Concreto reforzado

El hormigón armado se define como hormigón estructural reforzado con al menos la cantidad mínima de refuerzo o refuerzo no pretensado de acuerdo con ACI 318.

En pocas palabras, el hormigón estructural que tiene refuerzo se llama hormigón armado. Esto es ampliamente conocido en todo el mundo.

El artículo de hormigón armado. Este tema se tratará más adelante.

Hormigón laminado (CCR)

El CCR es igual que el hormigón tradicional y se compone de cemento, agua y áridos.

Sin embargo, la mezcla difiere de la tradicional.

Y además este específico se compacta hasta alcanzar la densidad deseada .

Al laminar una construcción de hormigón se deben tener en cuenta los siguientes aspectos esenciales:

- Como sugiere el nombre, RCC sufre cierta compresión. Se debe controlar cuidadosamente el contenido de humedad de la mezcla. No se debe agregar agua durante la compactación ya que el contenido de humedad ideal permite una mejor compactación.

- El concreto RCC se compacta para lograr un Proctor modificado al 98%

- Uno de los factores más importantes en la construcción de hormigón armado es el tratamiento de las juntas de construcción. Las juntas deben estar húmedas y frescas para que se pueda adherir la nueva capa.

- Para lograr la resistencia y durabilidad esperadas, debe ocurrir un curado suficiente.

La compactación con rodillos ofrece muchas ventajas. Algunos de ellos son los siguientes.

- Reduce el contenido de cemento.

- tiene buena fuerza

- No se necesitan refuerzos

- Menor coste de refuerzos.

- Riesgo reducido de agrietamiento durante el curado.

- El RCC se puede utilizar en la construcción de carreteras, construcción de presas, etc.

El artículo sobre Hormigón Laminado puede resultar útil si necesita más información sobre este tema.

Hormigón autocompactante

El propio nombre lo sugiere: es fluido y no requiere vibración para compactarse.

Normalmente este tipo de hormigón no se utiliza. Se utilizan en ocasiones especiales. Algunos de ellos son los siguientes.

- Secciones fuertemente reforzadas

- Pilotes de hormigonado

- Construcción de columnas donde la vibración es difícil o dependiendo del tipo de proyecto

- Construcción de cimientos de losa

- Construcción del eje de perforación

- Construcción de sistemas de soporte de tierra.

- Conversiones y trabajos de reparación.

Existen ventajas y desventajas del hormigón autocompactante . Algunos de los beneficios útiles son los siguientes.

- Tiempo de construcción más rápido

- Excelente durabilidad

- Compresión muy alta

- Conexión por fricción al refuerzo.

- Reduce la permeabilidad de la estructura.

- Fluye por zonas repletas de refuerzos.

- Fácil de lidiar

- Se requiere menos trabajo para el casting.

- El trabajo de hormigonado está bien terminado.

- Escasez de trabajadores calificados

Las desventajas de la autocompresión incluyen, entre otras, las siguientes.

- El encofrado debe diseñarse para soportar presiones superiores a las normales.

- Se requiere más experiencia para la fabricación.

- La selección de materiales es estricta.

- El control de calidad debe ser estricto.

Existen varios ensayos sobre el hormigón autocompactante para asegurar su calidad. Algunas de las pruebas realizadas durante la construcción son las siguientes.

|

prueba de llenado |

Pasar la prueba de habilidades |

Prueba de resistencia a la segregación |

|

Prueba de caída del suelo |

prueba de anillo J |

Embudo V en protocolo T 5 |

|

Caída de 50 cm |

prueba de caja L |

Prueba de estabilidad de pantalla GTM |

|

Prueba de embudo V |

Prueba de caja U |

|

|

Orimeta |

Prueba del prensaestopas |

Hormigón de alto rendimiento (HPC)

ACI define el hormigón de alto rendimiento como el hormigón que cumple con combinaciones específicas de requisitos de rendimiento y uniformidad que no siempre se pueden lograr de forma rutinaria utilizando componentes convencionales y procedimientos normales de mezcla, colocación y curado.

Es diferente del hormigón tradicional y ofrece a los usuarios más beneficios que el hormigón normal.

Además, HPC se utiliza cuando necesitamos un alto rendimiento.

Se pueden lograr las siguientes ventajas con el hormigón de alto rendimiento:

- Alta resistencia

- Alta resistencia inicial

- Alto módulo de elasticidad

- Alta resistencia a la abrasión

- Alta durabilidad

- Alta durabilidad en ambientes agresivos

- Baja permeabilidad

- Alta resistencia a los ataques químicos.

- Alta resistencia al impacto

- Estabilidad del volumen

- Fácil de manejar y colocar

- Compresión adecuada sin segregación.

hormigón pretensado

Debido a sus ventajas estructurales, el hormigón pretensado se utiliza ampliamente en la industria de la construcción.

El diseño de pretensado se utiliza a menudo para construir y simplificar cables cuando se realiza a pequeña escala. Sin embargo, a medida que aumenta la escala, se requiere equipo pesado para la construcción.

El pretensado es muy útil para soportar grandes luces donde no es efectivo en la construcción normal. Además, también se pueden construir losas con estos sistemas.

El artículo está escrito como Construcción de puentes según BS 5400 y proporciona información sobre la construcción de vigas tensadas.

Además, existen otras ventajas de la precarga, como se describe en el artículo Ventajas del hormigón pretensado .

Hormigón reforzado con fibra

Según la ACI, el hormigón reforzado con fibras se define como el hormigón con fibras dispersas y orientadas aleatoriamente .

Las fibras se añaden al hormigón y sirven como refuerzo. Mejoran la fuerza. Además, sirven como refuerzo de tracción en caso de tensiones de tracción.

Hay diferentes tipos de fibras.

- fibras de vidrio

- Fibras de polipropileno y nailon.

- fibras de acero

Las fibras de acero se utilizan a menudo en trabajos de construcción que implican el colado de elementos de hormigón reforzado con fibras. Se pueden utilizar con o sin refuerzo. Además, mejoran la resistencia estructural.

La construcción de suelos industriales se realiza con hormigón reforzado con fibra. Normalmente no se utiliza refuerzo en este tipo de construcción. Existen lineamientos como el Informe Técnico 34, Pisos Bajos de Concreto Industrial, una guía de diseño y construcción publicada por la Concrete Society.

También existen otras normas que se pueden utilizar para la planificación y la construcción.

- EN 14889-1:2006

- EN 14845-1:2007

- ASTM A820-16

- ASTM C1018-97

Cualidades del hormigón

La calidad del hormigón es un indicador de la resistencia característica. Según los estándares británicos, los grados son C20, C25, C30, C40, etc.

La resistencia característica considerada en el diseño se determina con base en la probabilidad del resultado de la prueba de una clase determinada. La definición se proporciona en BS 5328 Parte 1 y el artículo Resistencia característica del hormigón analiza este tema con más detalle.

Según el Eurocódigo, se utiliza una definición diferente. Allí se utiliza la resistencia del cilindro para representar la resistencia característica.

Se utilizan relaciones de resistencia C25/30, C30/37, C35/40, etc.

Proyecto Concreto

Durante la planificación de la construcción se tienen en cuenta las variaciones de tensiones y deformaciones. Según la mayoría de las pautas, el alargamiento máximo del hormigón es 0,0035.

Según los estándares británicos , el hormigón falla cuando su alargamiento alcanza 0,0035 . Por lo tanto, se consideró la posibilidad de evitar que el hormigón alcance este alargamiento durante su carga última.

Además, pueden surgir problemas graves si el hormigón falla antes que el acero porque no hay aviso previo. Por lo tanto, se considera que previene la falla más temprana del concreto que del acero.

Como se muestra en la figura anterior, el acero comienza a ceder con un alargamiento de 0,002 . Por tanto, el diagrama de deformación se convierte en un punto de equilibrio cuando las deformaciones del hormigón y del acero alcanzan 0,0035 y 0,002, respectivamente.

La relación x/d correspondiente para el estado estacionario es 0,64 .

Considere los estándares británicos x/d = 0,5, que es menor que en el estado equilibrado. Esto podría deberse a varias razones, p. B. que las secciones reaccionen a fuerzas adicionales debido a distribuciones de momentos, etc.

Además, considerar una relación x/d más baja reduce la decoloración del hormigón en el estado límite último .

Cuando x/d = 0,5, ambas deformaciones (acero y hormigón) son 0,002, lo cual es bueno en términos de falla del hormigón.

En resumen, el objetivo final de limitar la relación x/d es evitar fallas dúctiles.

Arrastramiento del hormigón

El hormigón está sujeto a deformación por fluencia bajo cargas prolongadas.

Provoca deformaciones de la estructura, tales como: B. deflexiones a largo plazo. Sin embargo, generalmente no causa fallas estructurales.

Lo siguiente afecta la fluidez:

- Agregados

- Mezclar proporciones

- Edad

Aditivos para hormigón

Se utilizan diversos aditivos como cargas, sustitutos del cemento y como aditivos para reducir el calor de hidratación.

Además, aumentan la superficie porque materiales como el humo de sílice tienen una superficie mayor.

Las cenizas volantes se utilizan ampliamente en la construcción para reemplazar el cemento o reducir el contenido de cemento. Particularmente en concreto grueso, donde se genera mayor calor de hidratación, se agregan cenizas volantes para reducir el calor.

Otro material comúnmente utilizado es la escoria molida de alto horno.

El artículo Cemento y aditivos para cemento. Cada uno de estos aditivos se analizará con más detalle.

Adiciones

La mayor parte del hormigón que se vierte hoy en día se elabora con aditivos. En el futuro, es posible que ya no esté disponible el hormigón sin aditivos.

La industria se ha desarrollado mucho y ofrece muchas ventajas respecto al hormigón tradicional. Los diferentes tipos de aditivos ofrecen una serie de beneficios a la industria.

Se pueden destacar las siguientes ventajas:

- Mantiene la trabajabilidad del concreto hasta su instalación.

- Se pueden utilizar para aumentar el tiempo de fraguado o para acortarlo.

- Reducir los costos de construcción

Según BS EN 934-2-2001 se pueden identificar los siguientes tipos de aditivos.

- Aditivos reductores/plastificantes de agua

- Aditivos reductores/superplastificantes de alta calidad.

- Aditivos para almacenamiento de agua

- Agente inclusor de aire

- Definir aditivos aceleradores

- Aditivos que aceleran el endurecimiento.

- Ajuste del retardador

- Aditivos repelentes al agua

- Aditivos retardantes de fraguado/reductores de agua/plastificantes

- Aditivos retardantes/reductores de agua/superplastificantes altamente eficaces

- Aditivos aceleradores/reductores de agua/plastificantes.

El artículo Aditivos para hormigón Para obtener más información y pruebas de aditivos, póngase en contacto con nosotros.

Diseño de mezcla de concreto

Cuando todo esté listo para iniciar la construcción, se crearán proyectos de mezcla. El diseñador especifica la resistencia requerida del hormigón. Es responsabilidad del contratista producir la misma calidad.

Según los materiales y recursos disponibles, se preparan diseños de mezcla para cada clase y se envían al ingeniero para su aprobación.

En la composición de la mezcla se determinan la relación agua-cemento y las proporciones de mezcla de cemento, agua, arena y árido grueso.

Además, la composición de la mezcla también indica las dosis de todos los aditivos, si se utilizan.

Después de la aprobación del ingeniero, se comprueba la composición de la mezcla. Se realiza una mezcla de prueba para cada composición de mezcla para garantizar que la mezcla especificada alcance la resistencia deseada.

La resistencia objetivo se determina en la composición de la mezcla y debe alcanzarse mediante hormigón elaborado a partir de mezclas de prueba.

Fuerza objetivo = f ck + 1,65 xσ

Dónde,

F ck – Resistencia característica del hormigón

1,65 – un factor puede variar con diferentes patrones

σ – desviación estándar, se puede seleccionar según el tipo de hormigón

Cuando el hormigón alcance la resistencia deseada, se podrá continuar con la construcción.

Para obtener más información, consulte el artículo correspondiente Factores que afectan la mezcla de concreto .

Concreto

La mayoría de las personas desconocen la importancia del hormigonado, pero consideran otros aspectos del control de calidad.

Por tanto, es importante conocer los principales factores a la hora de verter hormigón. En cuanto al control de calidad, cabe destacar los siguientes factores clave que se deben tener en cuenta a la hora de hormigonar.

- Tiempo de fraguado del hormigón : Prestar atención a los tiempos de fraguado inicial y final. Deben probarse antes del hormigonado. Esto se puede hacer cuando las mezclas de prueba estén listas. El tiempo de fraguado se puede probar como se describe en el artículo. 6 pruebas de cemento diferentes. Además, se puede cambiar el tiempo de fraguado añadiendo aditivos.

- Formación de juntas frías : Debe evitarse la formación de juntas frías que se producen al hormigonar hormigón ya endurecido.

- Patrón de vaciado : O se debe planificar el proceso de construcción antes del hormigonado. Debe planificarse proyecto por proyecto y en función de los recursos disponibles.

- Compactación del hormigón : Para conseguir la calidad y resistencia requeridas es necesaria una compactación suficiente.

- Altura de caída libre : Generalmente, la altura de caída libre se limita a 3 a 5 pies para evitar la segregación.

- Control de temperatura : El levantamiento controlado del hormigón debe realizarse de forma que se evite el agrietamiento y se minimice el impacto sobre la durabilidad del hormigón. Los métodos para limitar el aumento de temperatura del hormigón se analizan en un artículo aparte.

El artículo sobre este tema Hormigón podría utilizarse como información adicional.

Compactación de hormigón

Se debe tener cuidado para garantizar que el hormigón esté suficientemente compactado. Una mala compactación puede provocar problemas como la durabilidad.

Además, una mala compactación reduce la resistencia y aumenta la permeabilidad.

Los siguientes problemas pueden ocurrir debido a una compresión inadecuada.

- Baja resistencia

- Aumentar la porosidad

- Formación de panal

- Efectos sobre la durabilidad

Generalmente se utiliza el siguiente método de compresión.

- Compactación manual : Compactar manualmente. Se podrán utilizar postes o dispositivos similares.

- Compactación mecánica mediante vibración Para la compactación se utilizan los siguientes métodos: vibrador interno, vibrador de encofrado, vibrador de mesa, vibrador de forma plana, rodillo vibratorio, etc.

- También se utilizan otros procesos como impresión, agitación y centrifugación.

La siguiente figura deja claro lo importante que es la compresión.

Si la compactación crea más huecos, esto tendrá un impacto directo en la resistencia. Por lo tanto, se requiere mucho cuidado durante los trabajos de hormigonado.

Endurecimiento del hormigón

Uno de los aspectos más importantes a considerar después del hormigonado es el curado. Ofrece mayores beneficios a la estructura.

- Aumenta la fuerza

- Reducir la permeabilidad

- Previene grietas por contracción plástica.

- Aumentar la resistencia a la abrasión

- Mejorar la durabilidad

Hay muchos factores que afectan la curación. El artículo Factores que afectan el tiempo de curado del concreto analiza estos temas.

Dependiendo del tipo de trabajo se deberá elegir un método de postratamiento adecuado. Los métodos utilizados para concreto más delgado no son aplicables a concreto más grueso.

Existen muchos métodos de curación. A continuación se muestran 11 métodos.

- Endurecimiento del agua

- cubierta mojada

- Endurecimiento del encofrado

- Endurecimiento de la membrana

- Endurecimiento de placas

- Endurecimiento por absorción de calor

- Proceso de mezcla en caliente

- Curado eléctrico

- Curación por infrarrojos

- Cubrir con arena o aserrín, tierra, etc.

- Postratamiento natural (hormigón visto)

Cada uno de los métodos se ha analizado en detalle en el artículo Métodos para curar el hormigón .

durabilidad

Todas las estructuras están diseñadas para una vida útil determinada y la estructura se clasifica en consecuencia. Diferentes clases de estructura utilizadas en el diseño para determinar la vida útil.

Los proyectos se crean en base a parámetros determinados inicialmente. El incumplimiento de los requisitos de durabilidad puede provocar los siguientes problemas.

- Corrosión del refuerzo

- deterioro

- Errores estructurales

- Grietas y desconchados del hormigón

- Mantenimiento regular y costos.

Por lo tanto, es muy importante prestar atención a la durabilidad durante la planificación de la construcción hasta que se completen las estructuras.

El artículo fue escrito como Requisitos de durabilidad para proyectos de hormigón armado para tener información técnica más relevante sobre este tema.

Los principales factores que afectan la durabilidad se enumeran en el artículo A continuación se enumeran los factores que afectan la durabilidad del concreto .

- Alta humedad y lluvia

- resistencia a los rayos ultravioleta

- Resistencia química

- Exposición al agua de mar

- Resistencia al cloruro y a la corrosión del acero.

- Resistencia a los sulfatos

- Resistencia a la reacción álcali-sílice (AKR)

- carbonatación

- Resistencia a la abrasión

- Condiciones de carga moderada a pesada para concreto

- Resistencia a las heladas y al deshielo

- Contenido de cemento

- Calidad de los agregados

- Calidad del agua

- Compactación de hormigón

- Tiempo de instalación después del llenado y formación de juntas frías.

- Tiempo de recuperación

- permeabilidad

- temperatura

- Defectos de construcción (panales, grietas, etc.)

Cada uno de los puntos anteriores se analiza en detalle en el artículo Factores que afectan la durabilidad del concreto .

Prueba de hormigón

La prueba sirve como control de calidad y para verificar que se ha conseguido la resistencia requerida. Además, se debe garantizar que el proyecto alcance los valores asumidos en el proyecto.

Además, se realizan pruebas si hay dudas sobre los resultados de las pruebas o si es necesario comprobar la resistencia del hormigón identificado como defectuoso.

Pruebas de control de calidad

Estas pruebas se realizan en la fase inicial. El objetivo principal de estas pruebas es garantizar que el hormigón vertido haya alcanzado la resistencia requerida o especificada.

Además de comprobar resistencia, también se realizan ensayos de trabajabilidad, asentamiento, temperatura, etc. para asegurar la calidad del concreto.

Prueba de caída y prueba de flujo

Estas pruebas se llevan a cabo para comprobar la trabajabilidad.

El nivel de construcción especificado en la composición de la mezcla debe alcanzarse al llegar al sitio de construcción.

Antes de comenzar el hormigonado se realiza una prueba de asentamiento. Se analizan muestras tomadas de cada mezcla de camiones.

Hay un rango aceptable para una recesión. Por ejemplo, si el asentamiento de diseño es 150 y el rango permitido es ±25, el asentamiento local debe estar entre 125 y 175. Si el concreto no alcanza este valor, el camión puede ser rechazado.

El rango permitido varía según la clase de reembolso, etc. Por lo tanto, se deben respetar los límites especificados sobre la composición de la mezcla o consultar las especificaciones pertinentes.

Prueba de cubo y cilindro

El método más extendido y utilizado para comprobar la resistencia es el ensayo con cubos o cilindros de ensayo.

Dependiendo del tipo de proyecto o de las normas citadas, se ensayan cubos o cilindros.

En las normas británicas, la resistencia del cubo se utiliza para el diseño estructural. Sin embargo, en el Eurocódigo 2 la resistencia del cilindro se utiliza para el diseño estructural.

Los cubos de prueba formados durante el hormigonado se sumergen en los baños. Los cubos de prueba se muestrean según las respectivas especificaciones de diseño.

Normalmente las pruebas se realizan durante 7 o 28 días.

Comprobación de defectos de construcción.

Si hay problemas con el diseño, se realizarán pruebas para garantizar que sea lo suficientemente estable. Además, estas pruebas son particularmente necesarias cuando los resultados de las mismas no están disponibles.

Además, el hecho de que los cubos de hormigón no alcancen la resistencia especificada también da lugar a la realización de estos ensayos.

Básicamente existen dos tipos de pruebas que se diferencian en la forma en que se realizan.

- Pruebas no destructivas

- Pruebas destructivas

Pruebas no destructivas

El nombre mismo implica el método de prueba. Con este método de prueba, no se causan daños al concreto durante la prueba.

Estas pruebas se realizan sin dañar el hormigón.

Sin embargo, siempre existen dudas sobre los resultados de las pruebas. No es práctico asumir que son 100% exactos.

Las pruebas destructivas proporcionan resultados precisos porque probamos las muestras reales.

Existen muchos métodos de ensayo no destructivos, como se describe en el artículo Ensayos no destructivos del hormigón . Se enumeran a continuación.

- Inspección visual

- Método de potencial electrónico de media celda.

- Prueba de martillo de rebote

- Prueba para medir la profundidad de la carbonatación.

- prueba de permeabilidad

- Resistencia a la penetración o prueba de sonda Windsor

- Comprobando el medidor de cobertura

- exámenes de rayos x

- Prueba de velocidad de pulso ultrasónica

- Modelado tomográfico

- Efectos de la prueba ecológica

- Prueba de radar terrestre o radar de pulso

- Termografía infrarroja

Pruebas destructivas

Con este método de ensayo se recogen o ensayan muestras de hormigón in situ con el material correspondiente.

Los siguientes ensayos se utilizan habitualmente en la industria de la construcción, tal y como se explica en el artículo Ensayos destructivos del hormigón .

- Corte de núcleos de hormigón

- Extraer verificación

Se toma una muestra del núcleo mediante corte y se prueba su resistencia. Si la muestra analizada alcanza la resistencia requerida, puede ser aceptable. Además, los resultados de estas pruebas se correlacionan con los resultados de las pruebas no destructivas para una mejor comprensión.

Impacto ambiental del hormigón.

El hormigón no es un material respetuoso con el medio ambiente. Tiene graves impactos sobre el medio ambiente.

Como material, tiene un mayor contenido energético. Las emisiones de gases de efecto invernadero son muy elevadas durante la producción de hormigón.

Se añaden varios materiales al hormigón. De estos materiales, la producción de cemento provoca altísimas emisiones de gases de efecto invernadero. La producción de cemento es muy alta en todo el mundo y la tasa de producción también está aumentando en los países emergentes.

La imagen de arriba tomada de Internet da una idea clara del impacto de la industria de la construcción en el medio ambiente. Como estos efectos no son irreversibles, deberían recibir la máxima atención.

Para proteger el medio ambiente se deben utilizar materiales alternativos, se debe reducir la energía incorporada de una estructura, etc.

Actualmente, el mundo está pensando en cambiar a tecnologías verdes que tengan menos impacto en el medio ambiente.

Reciclaje y reutilización

Se recicla para reducir el impacto ambiental. Hay algunos pasos a considerar al reciclar.

- En primer lugar, se trituran piezas grandes utilizando equipos industriales especiales.

- Luego las partículas rotas se tamizan para eliminar la suciedad o partículas contaminantes. Para eliminar otros contaminantes se utilizan procesos y equipos adicionales, como flotación de agua, separadores e imanes.

- El hormigón se separa en áridos gruesos y finos.

Además, el hormigón se reutiliza si hay un lugar para verterlo o asentarlo. Especialmente al final de las obras, es necesario retirar una cantidad importante de escombros. Estos materiales se pueden utilizar para rellenar otras obras de construcción. Se puede hacer un arreglo similar para los materiales reutilizados.