Los defectos de soldadura son problemas muy comunes que surgen debido a un control y aseguramiento de calidad inadecuados. Además, prácticas incorrectas, trabajadores no cualificados, etc. También son las principales razones de los defectos de soldadura.

Echemos un vistazo primero ¿Qué es la soldadura?

Según Oxford, la soldadura se define como la unión (de piezas metálicas) calentando las superficies hasta que se fundan con una pistola de soldar, arco u otro medio y luego uniéndolas mediante presión, martilleo, etc.

¿Por qué tenemos que soldar?

La soldadura es muy importante para muchas industrias. La mayoría de los procesos de fabricación se llevan a cabo mediante soldadura de estructuras de acero. Usamos tornillos en ocasiones especiales y soldadura en la mayoría de los lugares.

Ahora analicemos la naturaleza de los defectos de soldadura.

Defectos de soldadura

Se producen principalmente los siguientes tipos de defectos.

- Vender a menor precio que

- Inclusiones de escoria

- Penetración incompleta

- Falta de fusión

- porosidad

- Hidrógeno, zona afectada por el calor o craqueo en frío.

- Solidus, solidificación del metal de soldadura o agrietamiento en caliente.

- grieta laminar

Analicemos cada tipo de defecto en detalle.

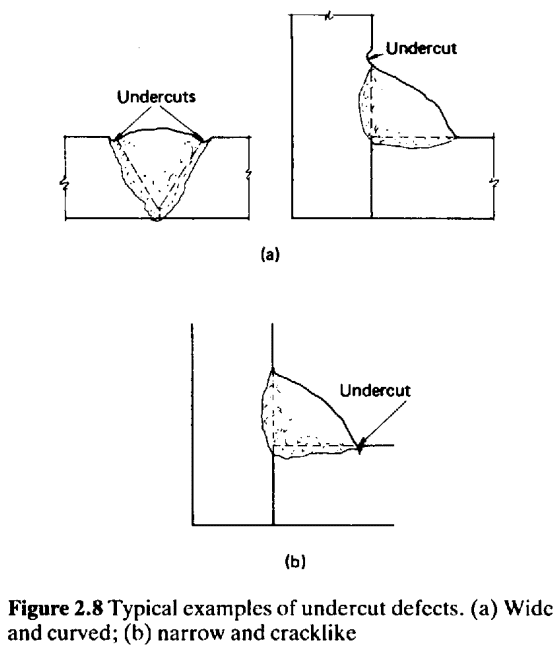

Vender a menor precio que

Es un defecto de soldadura que reduce el espesor de la sección transversal del material base. Esto reduce la capacidad de la sección transversal.

Las principales razones de la reducción son las siguientes.

- Corriente o calor excesivos que hacen que el borde del metal base se derrita y drene hacia la soldadura.

- Mala tecnología de soldadura, p. B. metal de aportación insuficiente.

- Usar un metal de aportación incorrecto que provoca un gradiente de temperatura entre el centro de la soldadura y la superficie de soldadura.

- Ángulo de electrodo incorrecto

- Usando un electrodo humedecido

- Longitud de arco excesiva

- Velocidad lenta

Inclusiones de escoria

Las inclusiones de escoria en la costura de soldadura reducen significativamente su resistencia si el material de relleno metálico contiene una alta proporción de escoria.

La escoria son partículas no metálicas del fundente de soldadura. Se atasca en la costura de soldadura debido a procedimientos de soldadura incorrectos. Este tipo de defecto de soldadura es común, pero la cantidad de escoria en la soldadura reduce la resistencia de la soldadura.

Algunos de los aspectos importantes relacionados con las inclusiones de placas son los siguientes.

- Las inclusiones de placas se producen durante la soldadura multicapa. Una limpieza inadecuada entre pasadas provoca que se acumule escoria en la soldadura. Una sección transversal continua más alta con escoria reduce la resistencia de la soldadura.

- Los procedimientos de soldadura incorrectos pueden provocar la acumulación de placa en la costura de soldadura.

- Además, si la soldadura se realiza en un espacio muy estrecho, se puede acumular escoria.

- Si el trabajo de soldadura lo realiza un especialista, se pueden evitar inclusiones de placas si suelda con mucho cuidado.

Penetración incompleta

Después del llenado, pueden ocurrir cambios si el corte no se llena con metal de soldadura. Esto se puede observar durante múltiples operaciones de soldadura.

A continuación se presentan algunos datos importantes sobre los defectos de soldadura de penetración incompleta.

- Esto puede hacer que la corriente utilizada para soldar sea demasiado baja.

- Un ángulo de inclinación del electrodo demasiado pequeño también conduce a este tipo de defecto.

- Problemas geométricos, por ejemplo, un electrodo demasiado grande en relación al baño de soldadura.

- Un espacio radicular demasiado pequeño puede provocar la formación de caries. Es muy difícil corregir defectos de este tipo.

Falta de fusión

Estos defectos son defectos de soldadura que son menos graves que la falta de penetración.

Este defecto es una falta de conexión entre dos soldaduras o una falta de conexión entre la soldadura y el material base.

- Este defecto puede surgir por falta de penetración.

- Infestación de óxido

- Balanza de fresado de superficie de conexión

porosidad

La porosidad del cordón de soldadura es causada por el gas atrapado en el cordón de soldadura. Este tipo de defecto puede reducir la resistencia de la soldadura dependiendo del número de cavidades en la soldadura.

- La porosidad es causada por la solubilidad del gas del baño de soldadura, que disminuye a medida que se enfría.

- Generalmente las cavidades son esféricas. Sin embargo, también pueden alargarse y adoptar diferentes formas.

Hidrógeno, zona afectada por el calor o craqueo en frío.

Este tipo de fisura se produce en la zona afectada por el calor.

- Este tipo de craqueo se produce cuando la temperatura de la zona calentada desciende por debajo de los 300°C. 0C

- Es posible que estas grietas no aparezcan hasta algún tiempo después de la soldadura.

- Este tipo de grietas generalmente ocurren durante la fase de uso de la estructura.

Los principales motivos de la formación de este tipo de grietas son los siguientes.

- La velocidad de enfriamiento del metal soldado afecta las propiedades del material. Dependiendo de la velocidad de curado, el material puede perder ductilidad.

- Atrapamiento de humedad por introducción de hidrógeno en la zona del arco de soldadura o contaminación por hidrocarburos.

- Formación de cavidades microscópicas de alta presión en la soldadura mediante la introducción de la zona del arco de soldadura de hidrógeno.

Parámetro clave a considerar para evitar grietas en soldaduras.

- Composición del material

La ductilidad del material depende del valor de carbono equivalente. Esto debe mantenerse en un nivel aceptable.

Según las normas generales, existe un riesgo importante de craqueo por hidrógeno con un valor de carbono equivalente del 0,41 % y/o un espesor de chapa de 30 mm. Para evitar grietas se deben tomar las precauciones necesarias.

- Nivel de hidrógeno

- Velocidad de enfriamiento

- inhibe

Solidus, solidificación del metal de soldadura o agrietamiento en caliente.

Estos defectos de soldadura reducen significativamente la resistencia de la costura de soldadura. Esto implica la formación de grietas longitudinales a lo largo del cordón de soldadura.

El agrietamiento puede ocurrir poco después de que el metal de soldadura se solidifique. El patrón de grietas se muestra en la figura de arriba.

A continuación se detallan algunos factores importantes que pueden provocar la aparición de este tipo de defectos de soldadura.

- La zona intermedia de la soldadura es la zona que endurece en último lugar.

- Como la mayoría de los contaminantes tienen un punto de fusión más bajo, estos materiales se acumulan en estas áreas. Esto puede provocar grietas.

- Incluso después de la solidificación, la soldadura continúa enfriándose y se producen contracciones. Las áreas débiles de la soldadura pueden agrietarse debido a estas contracciones.

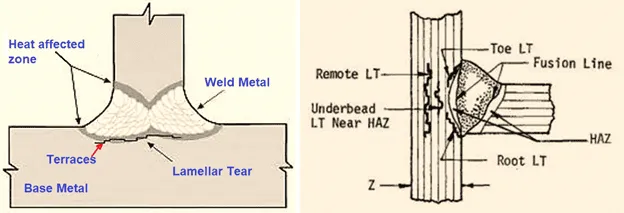

Grieta del listón

Estos defectos son causados por el proceso de laminación del metal y la tensión de contracción que se produce después de la soldadura. Esto es muy importante a la hora de diseñar uniones soldadas.

Discurre como una grieta en el metal base paralela a la placa de metal base y al límite de soldadura.

Las razones de esto son las tensiones de tracción que surgen en la dirección del espesor del metal base, así como materiales de metal base de mala calidad con un alto nivel de impurezas e inclusiones paralelas a la superficie del metal.

Las fisuras laminares suelen ocurrir internamente y pueden observarse visualmente.

Referencia al artículo: Libro – Conexiones de construcción de acero

A continuación se muestran algunos de los artículos relacionados con el diseño de estructuras de acero.

- Diseño de ángulo único para tensión de tracción según EC3

- Dimensionado de uniones atornilladas según el Eurocódigo 3

- Ejemplo práctico de construcción de una sección de un solo ángulo.

- Diseño de pilares metálicos según EC3 – ejemplo resuelto

- Diseño de columnas de acero según Eurocódigo 3

- Ejemplo resuelto de construcción de una viga de acero (viga universal)

- Flexión y torsión (teoría y cálculo)

- Construcción con vigas de acero según BS 5950

- Clasificación de secciones UB según BS 5950