Descripción general del cemento y tipos de cemento, su proceso de fabricación y aditivos minerales.

¿Está buscando cemento y aditivos para cemento? El cemento es un agente aglutinante que se endurece y se adhiere a otros materiales para mantenerlos unidos. Se elabora mediante una combinación química estrictamente controlada de calcio, silicio, aluminio, hierro y otros ingredientes.

Para producir cemento se utilizan piedra caliza, conchas y creta o marga en combinación con esquisto, arcilla, pizarra, escoria de alto horno, arena de cuarzo y mineral de hierro. Estos ingredientes forman una sustancia parecida a la piedra a altas temperaturas, que se transforma en un polvo fino que comúnmente llamamos cemento.

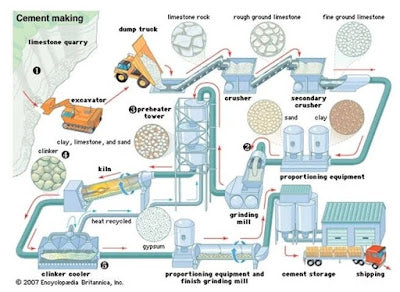

El proceso de fabricación del cemento se puede describir brevemente a continuación.

- Extracción de materias primas de la cantera.

- Molienda, dosificación y mezcla

- Fase de precalentamiento

- fase de horno

- Enfriamiento y molienda final

- embalaje y envío

En la producción de cemento se utilizan materias primas como calcio, silicio, hierro y aluminio. Para satisfacer la demanda de estos materiales se utilizan principalmente piedra caliza, arcilla y arena. La piedra caliza se utiliza para satisfacer las necesidades de calcio, y pequeñas adiciones de arena y arcilla satisfacen las necesidades de silicio, hierro y aluminio. Además, en la producción de cemento se utilizan muchas otras materias primas. La adición de estos materiales depende de los requisitos de producción.

Una vez recogidas las materias primas, se dosifican y muelen. Generalmente, el contenido de piedra caliza y arcilla es del 80% y 20% respectivamente. Luego, los materiales se preamasan para mejorar la productividad del proceso y garantizar una producción respetuosa con el medio ambiente. Además, los gases calientes que salen del horno se aprovechan durante el preamasado.

El horno es un horno rotatorio en el que se lleva a cabo el proceso de fabricación. En esta etapa (etapa del horno), se prepara una pasta de material después de calentar la materia prima. La temperatura en la parte central del horno ronda los 1000 °C y en esta zona se produce la descomposición de la piedra caliza. CaO permanece después de la reacción si se liberó CO 2 .

CaCO 3 = CaO + CO 2

La parte inferior del horno se calienta a unos 1500 – 1700 °C. La reacción de la cal y la arcilla en esta zona conduce a la formación de aluminatos de calcio y silicatos de calcio. Este proceso crea aluminatos y silicatos a partir del clinker de calcio. Son duras y se asemejan a pequeñas piedras que miden entre 5 y 10 mm. En este proceso se puede observar la siguiente reacción.

Se puede observar la siguiente reacción.

2CaO + SiO 2 = Ca2SiO 4 (Declarar silicato (C 2 S))

3CaO + SiO 2 = Ca3SiO 5 (silicato tricálcico (C 3 S))

3CaO +Al 2 Ó 3 = Aprox. 3 Al 2 Ó 6 (Aluminato Dicálcico (C 2 A))

4CaO +Al 2 Ó 3 + Fe 2 Ó 3 = Aprox. 4 Al 2 Faith 2 Ó 10 (Ferrita de aluminio tetracálcico (C 4 AF))

Luego comienza el proceso de enfriamiento. Se enfría con aire y tierra para producir cemento en polvo. En el paso final de molienda, se agrega entre un 2% y un 3% de yeso como agente retardante.

La siguiente figura muestra los componentes del proceso de fabricación del cemento.

TIPOS DE CEMENTO

El cemento se clasifica según diferentes normas y desarrollos en función de su uso y especificaciones. Aquí se analizan las pautas consideradas por la Sociedad Estadounidense de Pruebas y Materiales (ASTM). Las especificaciones ASTM-C150 (Especificación estándar para cemento Portland) y C595 (Especificación estándar para cemento hidráulico mixto) son las siguientes.

Especificación estándar para cemento Portland ASTM C150

Descripción/uso del tipo de cemento.

Tipo normal

Tipo II Resistencia moderada a los sulfatos

Tipo II (MH) Presión de hidratación moderada y resistencia moderada a los sulfatos

Tipo III Alta resistencia inicial

Hidratación a baja temperatura tipo IV

Tipo V Alta resistencia a los sulfatos

Especificación estándar para cemento hidráulico mixto ASTM C595

cemento

Tipo Descripción/Uso

Cemento de piedra caliza Portland tipo IL

Cemento de escoria Portland tipo IS

Cemento puzolánico Portland tipo IP

Cemento Mixto Ternario Tipo IT

Además, existe una norma basada en el desempeño para categorizar el cemento ASTM C1157.

Descripción/uso del tipo de cemento.

Tipo GU de uso general

Tipo HE, alta resistencia inicial

Tipo MS Resistencia moderada a los sulfatos

Tipo HS Alta resistencia a los sulfatos

Tipo MH Balance hídrico moderado

Tipo LH Bajo calor de hidratación

Además, existen otras categorizaciones de cemento según el tipo/aplicación. Se basan principalmente en los fines previstos de la construcción. Los siguientes tipos se pueden identificar con mayor frecuencia.

- Cemento Portland Ordinario (OPC)

- Cemento puzolánico Portland (PPC)

- Cemento de endurecimiento rápido

- Cemento de fraguado rápido

- Cemento térmico Lowe

- Cemento resistente a los sulfatos

- Cemento de escoria de alto horno

- Cemento con alto contenido de alúmina.

- cemento blanco

- Cemento coloreado

- Cemento inclusor de aire

- cemento hinchado

- Cemento hidrográfico

- Cemento de pared

Se deben observar normas diferentes para cada tipo de cemento. La siguiente tabla de BS 5328 Parte 1 contiene esta información.

El cemento se clasifica de acuerdo con BS 5328 Parte 1 según su resistencia a la compresión medida después de 28 días.

Hay cinco clases, a saber, 22,5, 32,5, 42,5, 52,5 y 62,5.

Además, existen dos clases de resistencia intermedia, 37,5 y 47,5, para la combinación de mezcladora de cemento Portland que cumple con BS 12 con escoria granulada molida de alto horno (GGBS) que cumple con BS 6699.

PRUEBAS DE CEMENTO

Las propiedades físicas y químicas del cemento generalmente se prueban antes de su uso. Se pueden realizar una serie de pruebas y secciones de prueba en función de las especificaciones pertinentes. Las siguientes propiedades físicas se prueban comúnmente.

- Contenido de aire

- finura

- Fuerza compresiva

- Calor de hidratación

- Tiempo de configuración inicial y final

- solidez

- consistencia

Además, también se comprueba la composición química del cemento para garantizar que esté dentro de los límites. Normalmente se comprueba la relación entre el contenido de cal y la proporción de sílice, óxido de aluminio y óxido de hierro. El artículo Pruebas de cemento proporciona una descripción más detallada de las pruebas de cemento.

ADITIVOS MINERALES O COMPLEMENTARIOS

Los aditivos minerales se denominan aditivos cementosos (puzolanas). Se trata de sustancias de silicato finamente molidas que, como tales, no tienen propiedades similares al cemento, pero a temperaturas normales reaccionan químicamente con el hidróxido de calcio, que se libera durante la hidratación del cemento Portland, formando sustancias poco solubles en el cemento. . -propiedades similares. Este efecto se llama efecto puzolana. Estas sustancias se utilizan con mayor frecuencia para hacer que las mezclas de concreto sean más económicas, reducir la permeabilidad, aumentar la resistencia o afectar otras propiedades del concreto. Se pueden utilizar individualmente o en combinación con cemento Portland o cemento mixto o como aditivo parcial del cemento Portland.

Los suelos puzolánicos se pueden dividir en dos grupos.

- Arcilla puzolánica natural

- Suelo puzolánico artificial

La puzolana natural incluye arcilla, pizarra, grava de ópalo, tierra de diatomeas, así como toba volcánica y humanita. Las puzolanas artificiales más utilizadas son las cenizas volantes, la escoria de alto horno, el humo de sílice, la ceniza de cáscara de arroz, el metacaolín y el surkhi. La puzolana se agrega al concreto como aditivo o sustituto del cemento. La puzolana se utiliza generalmente como sustituto del cemento en una proporción del 10 al 50%. La puzolana reduce la expansión causada por la reacción álcali-agregado o la reactividad álcali-sílice en el concreto. Esta expansión se puede controlar agregando puzolanas en el rango del 5-35% de la masa de cemento, dependiendo del tipo de agregado y del contenido de álcali del cemento.

Ventajas de los aditivos minerales (puzolanas)

- Procesabilidad mejorada debido a menos agua.

- Menor calor de hidratación.

- Mejorar la resistencia a los ataques de sal y sulfatos del suelo y el agua de mar.

- Susceptibilidad reducida a la disolución y lixiviación del hidróxido de calcio.

- Reducir la permeabilidad

- Costos mas bajos

El material puzolánico más utilizado son las cenizas volantes en comparación con otros materiales. Por tanto, es bueno tener algunos conocimientos sobre las puzolanas artificiales.

CENIZA VOLADORA

Las cenizas volantes o cenizas combustibles pulverizadas son el residuo de la combustión del carbón pulverizado, que se recoge de los gases combustibles de las centrales térmicas mediante colectores de polvo mecánicos o precipitadores o separadores electrostáticos. Las cenizas volantes también son una combinación de óxidos de calcio, aluminio y silicio, al igual que el cemento, pero contienen significativamente menos óxido de calcio.

El tamaño de partícula de las cenizas volantes está en el rango de 1 a 100 micrones (0,1 mm) y el tamaño promedio es de aproximadamente 20 micrones, que es el tamaño promedio de partículas del cemento Portland. Las cenizas volantes se pueden utilizar como materia prima en muchos productos a base de cemento. Algunos de los usos más comunes incluyen verter hormigón, bloques de cemento y ladrillos de construcción.

Hay dos tipos diferentes de cenizas volantes. Son cenizas volantes Clase F y Clase C. Las cenizas volantes Clase F contienen partículas recubiertas con un tipo de vidrio fundido. Es capaz de resistir el riesgo de expansión y formación de sulfatos. Las cenizas volantes de clase C también resisten la expansión causada por ataques químicos. Las cenizas volantes de clase C se utilizan con mayor frecuencia para el hormigón estructural. Normalmente, las cenizas volantes Clase F se utilizan en una dosis del 15 al 25 por ciento de la masa del material cementoso, mientras que las cenizas volantes Clase C se utilizan en una dosis del 15 al 40 por ciento.

Las cenizas volantes se pueden utilizar como aditivo o sustituto parcial del cemento. Generalmente, las cenizas volantes se utilizan de las tres formas siguientes.

- Reemplazo parcial de cemento. La cantidad ideal de reemplazo de puzolana es generalmente entre 10 y 30 por ciento.

- Reemplazo parcial de agregados. Las cenizas volantes se pueden utilizar como sustituto de la arena. Aunque existen efectos positivos como la resistencia inicial, no es económico.

- Reposición simultánea de cemento y árido fino.

BENEFICIOS DE LAS CENIZAS VOLADORAS

Las cenizas volantes son un buen sustituto y material de reemplazo del concreto cuando se comparan los pros y los contras. En particular, las bajas emisiones de carbono, que son un requisito previo para el desarrollo sostenible, pueden considerarse como uno de los factores clave a tener en cuenta al planificar el futuro. Se pueden lograr los siguientes beneficios principales utilizando cenizas volantes.

- Se generan diferentes tiempos objetivo.

- Resistencia al frío

- Alto aumento de la resistencia (dependiendo de la aplicación)

- Puede usarse como aditivo

- Considerado un material que no encoge.

- Mejorar la trabajabilidad

- Reduce los antojos, la permeabilidad y el sangrado.

- Reduce el calor de hidratación.

- La relación agua-cemento puede reducirse (en comparación con una mezcla sin cenizas volantes)

- Reducir las emisiones de CO 2

DESVENTAJAS DE LAS CENIZAS VOLADORAS

Las cenizas volantes tienen algunas desventajas. Es posible que estos materiales no sean adecuados, especialmente para proyectos de construcción más pequeños. Cuando se elimina el hormigón mezclado con cenizas volantes, se requiere una regulación especial en la planta mezcladora de hormigón. En estos casos los costos serían mayores. Los siguientes factores pueden considerarse como factores principales.

- Ganancia lenta de fuerza

- Restricciones estacionales

- Mayor necesidad de agentes inclusores de aire.

- Aumento de la deposición de sal debido a una mayor proporción de cenizas volantes

ESCORIA DE HORNO DE VOLADURA A TIERRA (GGBS)

Es un residuo industrial creado durante la producción de hierro y utilizado para mejorar las propiedades del hormigón. Con la adición de GGBS, se pueden esperar mejoras en procesabilidad, resistencia y durabilidad.

Al igual que el cemento, el GGBS contiene principalmente óxidos de calcio, silicio, aluminio y magnesio. El contenido de estos materiales es comparativamente menor en comparación con el cemento Portland. Los tamaños de partículas varían de 0,1 a 40 micrómetros y el área de superficie específica varía de 400 a 600 m 2 /kg.

GGBS se puede añadir al hormigón en la planta mezcladora de hormigón. Según los estudios, el GGBS puede sustituir entre el 30 y el 85 por ciento del peso del cemento. Sin embargo, la proporción suele oscilar entre el 40 y el 50 por ciento.

Los siguientes aspectos clave pueden identificarse como las principales ventajas del uso de GGBS.

- Aumentar la resistencia y la durabilidad.

- Reduce los huecos en el hormigón y por lo tanto reduce la permeabilidad.

- Procesabilidad mejorada

- Bajo calor de hidratación.

- Aumento de temperatura baja

- Evite las articulaciones frías

- Reduce significativamente el riesgo de daños causados por reacciones álcali-sílice

- Proporciona mayor resistencia a la penetración de cloruros, reduciendo el riesgo de corrosión de las armaduras.

- Ofrece mayor resistencia al ataque de sulfatos y otros químicos.

- Hace que el concreto sea más estable químicamente

- No produce dióxido de carbono, dióxido de azufre ni óxidos de nitrógeno.

Hay algunas desventajas de GGBS. Sin embargo, estos pueden pasarse por alto en comparación con la lista de beneficios.

- El cemento GGBS se endurece más lentamente que el OPC normal.

- Ganancia lenta de fuerza

sílice

El humo de sílice es un material cementoso de color gris oscuro claro compuesto por al menos un 85 % de partículas esféricas de sílice ultrafinas, amorfas y no cristalinas. Es un subproducto de la producción de silicio metálico o de la producción de aleaciones de ferrosilicio. Por sus propiedades químicas y físicas es una puzolana muy reactiva. El hormigón con humo de sílice puede tener una resistencia muy alta y buena durabilidad.

El humo de sílice es un material muy delgado, aproximadamente 1/50 del tamaño del cemento Portland normal. El tamaño medio de las partículas varía entre 0,1 y 0,3 micrómetros y la superficie específica mínima es de unos 15.000 m 2 /kg.

La extrema finura, la gran superficie y el alto contenido de dióxido de silicio amorfo confieren al humo de sílice propiedades extremadamente puzolánicas. Reducir el sangrado y la segregación en el concreto fresco y mejorar la resistencia y durabilidad del concreto endurecido son algunos de los principales beneficios del humo de sílice. La baja porosidad combinada con la finura reduce la permeabilidad. Además, se pueden señalar las siguientes ventajas y desventajas.

- Procesabilidad: Debido a la finura del material, se crea una mezcla más cohesiva. Por tanto, hay una mayor demanda de agua. Sin embargo, esto se puede reducir añadiendo un agente de flujo adecuado.

- Segregación y sangrado: el humo de sílice reduce significativamente el sangrado.

- fijar tiempo; Agregar una pequeña cantidad (250 – 300 kg/m3) no tiene un impacto significativo en el tiempo de fraguado. Sin embargo, aumentar el contenido puede provocar un retraso en el tiempo de configuración.

- Se puede utilizar con cenizas volantes o escoria de alto horno para desarrollar fuerza a una edad temprana.

- Se requiere un mayor tiempo de mezcla

- Aumento de la permeabilidad al cloruro.

- Aumentar la contracción del plástico.

- Mejora la adherencia al acero.

- Reducción significativa de la reactividad álcali-sílice

- Ofrece una excelente resistencia al ataque de sulfatos y agua de mar.

- Reducir la corrosión del acero

Otras puzolanas también se utilizan en la industria de la construcción. Además de las puzolanas artificiales mencionadas anteriormente, en las obras de construcción también se utilizan cenizas de cáscara de arroz, metacaolín y surkhi.

REFERENCIA

internet y libros