A major challenge in electronic circuit design is selecting suitable components that perform well under all operating conditions. This is particularly essential with regard to safe operating limits for current, voltage, power and temperature.

Here, we will focus on temperature. Each electronic component generates heat while transferring energy. Keep in mind that there are no perfect components in electronics because each of them suffers certain energy losses. Therefore, it is impossible to obtain full power because some is lost due to thermal energy, which requires thermal management.

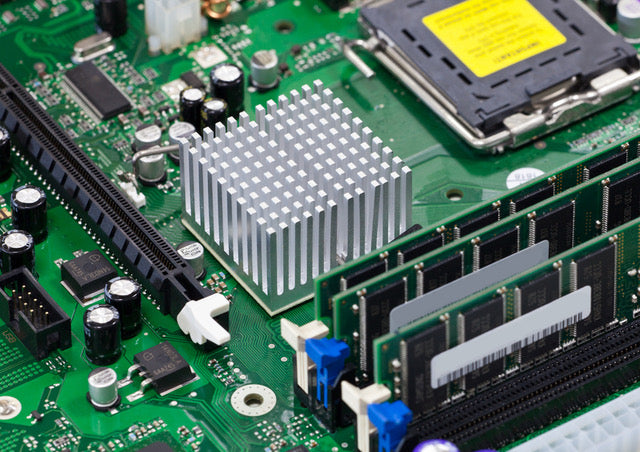

There are several techniques to maintain the temperature of electronic components, such as heat sink, thermoelectric cooler (TEC), forced air pressure, fan, etc.

In this article, we will discuss the best way to select a heatsink and cooling fan. A heat sink comprises a good thermally conductive material to disperse excess heat and improve electronic reliability. A heat sink is typically equipped with a fan to help maintain temperature by eliminating excess heat.

The heat sink

In electronics, each component has an operating temperature range above which components can overheat or fail. To operate components in the ideal temperature range, a heat sink or thermal management system is typically used for longer life.

Principle

A heat sink works on the principle of Fourier's law, which states that whenever two bodies with temperature differences are in contact, heat will be transferred from the high temperature area to the low temperature area.

Types of heat sinks

There are two main types of heat sinks.

1. Active heatsink – uses a fan to cool the heatsink through a forced air convention process — delivering high cooling performance. You can hear these fans on laptops and PCs.

2. Passive heat sinks – do not use fans and are more reliable because there are no moving parts. These heat sinks use the natural convention of air to remove heat, and heat transfer depends on the air surrounding the heat sink.

Heatsink selection

Most of the heat in these devices is dissipated by switching devices like MOSFETs and ICs. Let's take an example of a common voltage regulator, ST's 7805, and select a suitable heatsink for it.

Parameters

Every IC manufacturer mentions parameters to be followed for selecting the ideal heatsink for an IC.

These include:

1. Thermal resistance ( θ/Rth ) – compare the thermal resistance with the basic resistance of the circuit design. Normal resistance restricts the flow of current through it, while thermal resistance opposes the flow of heat. Therefore, the lower the thermal resistance, the more heat can be transferred from a component to the surrounding air.

Unit – °C/W; for a one watt increase in power, the temperature will increase by X°c.

Generally, thermal resistance (θ) is measured relative to ambient temperature ( TA ) and denoted by θJA . Its value is normally given in the IC datasheet. Ambient temperature is the ambient temperature where the component should be placed.

2. Maximum junction temperature (TJ) – the image below shows the IC junction, and this junction has an operating temperature limit as mentioned in the manufacturer's technical data sheet .

When any component transfers heat, its junction temperature will increase due to thermal resistance. When the junction temperature reaches its operating limit, the IC starts to malfunction and may malfunction or fail. To maintain the IC junction temperature, a suitable heat transfer system is required.

Figure 1. The IC junction

The junction temperature is what “decides” on the maximum permitted power dissipation limits of any device.

The equation typically used to calculate the maximum power dissipation that an IC can dissipate under its operating junction temperature is:

θ ALREADY =T J(max.) –T A /P d(max.)………… Eq.1

P d(max.) = maximum power dissipation that a device can dissipate in the junction temperature range.

Now, let's take the values from the 7805 technical sheet for the TO-220 package, using the equation above...

θ ALREADY = 50°C/W

T J(max) = 125°

TA = 35°

After calculation, we obtain:

P d(max) = 1.8 W

Natural convection design

Let's first consider and calculate this heatsink design.

Figure 2. The junction with heat sink placement.

1. Calculation of heat sink thermal resistance

θ ALREADY consists of two separate resistances:

- Thermal resistance junction for the θ JC case

- Case of thermal resistance to the environment θ CA

The θ JC cannot be changed because it always depends on the manufacturer and is generally low. The θ AC is divided into two resistances as follows:

θ CA =θ CS +θ SA .

θ CS = Thermal resistance of the interface compound used

θ SA = Heat sink thermal resistance

So we get:

θ ALREADY =θ JC +θ CA

θ ALREADY =θ JC +θ CS +θ SA .

Based on equation #1, we obtain:

(T J(max.) –T A /P d(max.) ) = θ JC +θ CS +θ SA

Rearranging for θ is:

θ SA = (T J(max) –T A /P d(max) ) –θ JC –θ CS……. Eq.2

Given the parameters of the manufacturer's technical data sheet:

T J. P d ,θ JC

T A = is the parameter defined by the user according to the environment condition. Typically, it is 30° to 40° in forced air convection (fan) and 50 to 60° in natural air in closed spaces.

θ CS = depends on the interface material and its thickness, flatness and the mounting pressure and contact area of the IC heatsink. This data can be found in the manufacturer's technical data sheet.

Based on equation #2, we will calculate the thermal resistance of the heatsink, which can keep the IC junction temperature at or below the operating limits.

For natural convection outdoors, consider the following:

T A = 40°C/W

- If input voltage, V in = 12V, input current, I in = 1A

- So, output voltage Vo = 5V, output current I o = 1A

P d = (Vin*Iin – Vo*Io)

Pd = 7W

The datasheet value for TO-220.7805 is:

T J(max) = 125°

θ JC = 5°C/W

θ CS is considered an interface compound, a silicon thermal compound available in the form of grease paste. For a typical layer thickness of 0.5 mm, the thermal resistance is 0.98°C/W

Putting all the values in equation no. 2, we obtain:

Thermal Resistance by Natural Convection (Heat Sink) , θ SA = 6.2°C/W

Therefore, we can use a heat sink with thermal resistance equal to or less than θ SA value.

2. Calculation of heat sink volume in natural convection.

The heat sink volume can be calculated using the equation below.

Volume ( heat sink) = Volumetric Resistance (Cm 3 °C/W) / θ SA (°C/W )

Volumetric resistance is based on airflow and can be calculated by following the guide in this table:

θ SA = 6.2°C/W as calculated above

Volume (Heatsink) = 600/6.2

Volume (Heat Sink) =97cm 3

The heat sink design for (ST) 7805 IC in natural convection with 7W maximum power dissipation is:

Thermal resistance (Heat sink) <=6.2°C/W

Volume (Heat sink) =97 centimeters 3

The heat sink design for forced convection

The thermal resistance parameter can be changed depending on the air flow. The unit of airflow measurement is LFM (linear feet per minute) or CFM (cubic feet per minute). LFM defines air speed, while CFM measures volume.

Generally, the fan comes with a CFM rating as it is usually rated according to how much air it can move.

Forced or natural convection can be implemented for thermal management; depends on cost and space for any given application. This is where the volume of the heatsink is important.

Volume ( heat sink) = Volumetric Resistance (Cm 3 °C/W) / θ SA (°C/W)

θ SA = 6.2°C/W as calculated above

Volumetric resistance from the table above to 200 (LFM) = 200

Volume (Heatsink) = 200/6.2

Volume (Heat Sink) =32cm 3

The heatsink and fan design for IC 7805 in forced convection with 7W maximum power dissipation is:

Thermal resistance (Heat sink) <=6.2°C/W

Volume (Heat sink) =32 cm 3

Fan (LFM) = 200

Do we need a heatsink in our project?

There are some equations by which we can determine whether there is a need for a heatsink in our design or whether we need to replace the IC with a higher power one.

First, let's calculate θ JA(Total) using equation #1.

θ JA(Total) =T J(max.) –T A /P d(max.)

Case 1. A heatsink is not mandatory

If,θ JA(Total) >θ ALREADY

Let's understand this based on the below example for 7805 IC.

Presume…

TA = 35°

T J. = 125°

θ ALREADY = 50°C/W

Pd = 1W

Putting all the values in equation No. 1, we obtain:

θ JA(Total) = 90°C/W

Case #2. A heatsink is a must

θ JC <θ JA(Total) <θ ALREADY

Let's understand this based on the below example for 7805 IC.

Presume…

TA = 35°

θ Jc = 5°C/W

T J. = 125°

θ ALREADY = 50°C/W

Pd = 2W

Putting all the values in equation No. 1, we obtain:

θ JA(Total ) = 45°C/W

Case #3. The need for a higher power IC

θ JA(Total) <θ JC

Let's understand this based on the below example for 7805 IC.

Presume…

TA = 35°

θ Jc = 5°C/W

T J. = 125°

P d = 20W

Putting all the values in equation No. 1, we obtain:

θ JA(Total ) = 4.5°C/W

Other Factors to Consider When Designing a Heatsink

1. The width of the heatsink. Increasing the heat sink width by a factor of two, three, or four can increase the power dissipation capacity by two, three, or four.

Figure 3. The width of the heat sink

2. The length of the heat sink. An increase in fin length by a factor of two, three, or four increases the power dissipation capacity by a factor of 1.4, 1.7, and 2.

Figure 4. The length of the heat sink

3. Radiation in natural convection. Radiation in natural convection is responsible for up to 25% of total heat dissipation. It is recommended to paint the heatsink to increase its radiation unless the component is not facing hotter areas around it.

4. Adding fins to the heatsink. Adding fins to the heat sink increases its surface area, which improves heat dissipation capacity and is more economical.

5. Placement of the heat sink. To make natural convection more effective, the direction of the fins must be parallel to the direction of the gravitational force.

There are two methods of mounting a heatsink:

- Horizontal mounting: The bottom of the heatsink restricts airflow from bottom to top, so this placement is not ideal.

- Vertical mounting: The heat sink acts as a vertical channel in which air flows from below and exits from above. So this is a better positioning.

Figure 5. Vertical mounting

Key points

- Forced convection is more efficient than natural convection, but it increases the cost of the system.

- Vertical mounting offers better heat transfer results than horizontal mounting.

- A smaller heat sink with forced convection can do the same job as a large heat sink with natural convection.

- It is better to increase the width of the heat sink for more efficient heat dissipation.

- A finned heatsink performs better than a basic heatsink.

- A painted heat sink increases the radiation phenomena of heat transfer.