El procesamiento de chapa permite producir diferentes productos combinando diferentes técnicas y materiales compatibles. La popularidad de la tecnología de procesamiento de chapa muestra, por tanto, su importancia para una amplia gama de aplicaciones. Sin embargo, es importante comprender cómo funciona este proceso para poder utilizarlo a su favor.

Este artículo examina los fundamentos del procesamiento de chapa y describe las técnicas involucradas y sus aplicaciones. También conocerá las múltiples ventajas del proceso, así como los materiales y acabados superficiales adecuados para el proceso de mecanizado. Continúe leyendo para ampliar sus conocimientos sobre el proceso de fabricación de chapa.

¿Qué es el procesamiento de chapa?

La fabricación de chapa es una técnica de fabricación que crea productos a partir de láminas planas de metal. Por lo tanto, puede producir láminas de metal utilizando varios métodos que utilizan máquinas modernas para dar forma, doblar, cortar y ensamblar metal en cualquier forma deseada.

Los distintos procesos de procesamiento de chapa son compatibles con muchos materiales metálicos. Estos incluyen acero inoxidable, aluminio, cobre, latón, zinc y acero. El espesor de estas láminas de metal oscila entre 0,006 y 0,25 pulgadas. Las láminas más delgadas ofrecen una mejor formabilidad, mientras que las láminas más gruesas son perfectas para aplicaciones de alta resistencia.

Además, las aplicaciones de diseño asistido por ordenador se utilizan en el procesamiento de chapa. Proporcionan una representación gráfica en 3D del producto final. Los archivos 3D generalmente se convierten en código de máquina (G-Code) que controla el proceso. Esto permite que la máquina realice cortes precisos, cree juntas y forme productos finales a partir de múltiples láminas de metal.

3 tipos de técnicas de procesamiento de chapa metálica

Para el procesamiento de chapas específicas del cliente se utilizan diversas técnicas. Algunas de estas técnicas ofrecen más beneficios y son más compatibles que otras. Por ello, es importante adquirir un conocimiento integral de los diferentes procesos para lograr proyectos más eficientes. A continuación se muestra una descripción general de los tres tipos de técnicas de procesamiento de chapa.

- Corte de chapa

- Conformado de chapa metálica

- conectar hojas

Técnicas de corte para el procesamiento de chapa.

El corte es generalmente la primera fase del proceso de procesamiento de chapa. Puede cortar varias formas o estructuras a partir de láminas rectangulares para satisfacer las necesidades de su proyecto. Las principales técnicas de corte incluyen dos categorías: corte sin cizallamiento y corte con cizallamiento.

1. Cortar sin tijeras

Existen varios métodos que permiten el corte adecuado de láminas sin fuerza cortante. Estas técnicas implican calor extremo, alta presión, evaporación y voladuras para dar forma a piezas de chapa metálica. Esto incluye lo siguiente:

1.1 Corte por láser

El corte por láser de chapa utiliza rayos láser enfocados para fundir metales en áreas específicas. Las cortadoras láser son compatibles con una larga lista de metales, desde metales no ferrosos hasta acero dulce y acero inoxidable.

Esta tecnología consta de dos subprocesos que se ejecutan en paralelo. En el primero, se concentra un rayo láser de alta potencia sobre la chapa. El material absorbe la energía térmica del rayo láser y, por tanto, se evapora.

Al mismo tiempo, el segundo método utiliza una boquilla de corte que suministra gas soplado para el corte por láser. Este gas suele ser oxígeno o nitrógeno. Ayuda a proteger el cabezal de procesamiento de salpicaduras y vapores al procesar láminas de metal.

1.2 Corte por plasma

El corte por plasma es un proceso de corte térmico que corta metal utilizando un gas ionizado llamado plasma. Este método utiliza altas temperaturas para cortar el metal, creando grandes rebabas y una zona oxidada cerca de la superficie de corte. Además, permite un corte más rápido, alta precisión y repetibilidad en la fabricación de chapa.

La herramienta de corte por plasma sólo funciona eficazmente en láminas conductoras de electricidad. Por tanto, es uno de los métodos más adecuados para cortar materiales conductores con espesor de aluminio medio.

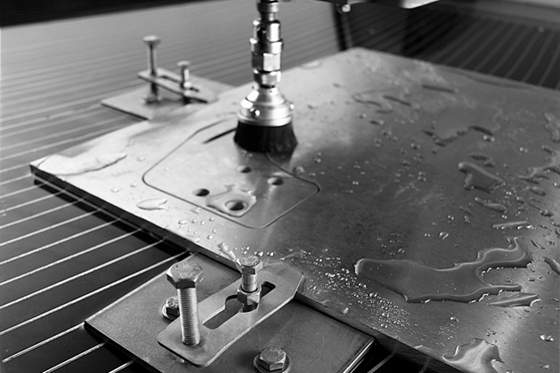

1.3 Corte por chorro de agua

En este proceso de corte se cortan láminas de metal mediante un chorro de agua a alta presión. El corte por chorro de agua es versátil y puede cortar diversos materiales duros y blandos utilizando agua a presión y abrasivos. Es ideal para cortar materiales blandos, láminas de metal, telas o caucho. Al mismo tiempo, es adecuado para cortar materiales duros como cobre, acero al carbono, aluminio y acero al carbono.

La presión es generalmente de alrededor de 60.000 psi a una velocidad de 610 m/s para cortar varios tipos de láminas de metal. Sin embargo, el corte por chorro de agua es un mejor sustituto de la tecnología de corte por láser.

2. Cortar con tijeras

Los procesos de esta categoría cortan materiales metálicos utilizando fuerzas cortantes para superar la resistencia máxima al corte del metal. Por lo general, esto implica el uso de troqueles, punzones y prensas de corte para permitir un corte adecuado del metal. Las técnicas aquí descritas incluyen las siguientes:

2. 1 tijeras

Las tijeras son adecuadas para aplicaciones de áreas grandes y para cortar materiales blandos que no requieren una superficie limpia, como latón, aluminio y acero al carbono. Corta líneas rectas en láminas con superficie plana. El método de corte aplica fuerza de corte a la superficie, dividiendo el material metálico plano en la interfaz.

Este es generalmente el método ideal para crear bordes rectos en una hoja con bordes rugosos. Es económico para la producción a gran escala donde se producen miles de piezas de chapa en un corto período de tiempo. Sin embargo, debido a las rebabas y la deformación del material que crea, el corte puede no ser ideal para aplicaciones donde se requiere un acabado superficial de alta calidad.

2.2 Perforación

Durante el punzonado se perforan agujeros en la chapa mediante fuerzas de corte. En este proceso de procesamiento de chapa, el material de desecho es el material retirado del orificio, mientras que el producto final es el material que queda en el troquel.

La perforación es adecuada para realizar cortes y agujeros de diversas formas y tamaños. Sin embargo, el proceso de perforación puede llevar mucho tiempo. Debe hacer coincidir correctamente los troqueles y las cuchillas punzonadoras.

2.3 Desaparición

El punzonado es un proceso ideal para el procesamiento económico de chapa. Esto implica quitar parte de la chapa de una pieza más grande de material base utilizando un punzón y una matriz. El punzón aplica una "fuerza de punzonado" a la chapa mientras el troquel la mantiene en su lugar durante el proceso.

El material extraído es el componente preferido, mientras que el material restante en la matriz es el material negro sobrante. Este proceso es adecuado para la producción económica de piezas especiales debido a su alta repetibilidad, control dimensional y excelente precisión.

2.4 Sierras

Aserrar implica cortar materiales metálicos utilizando una herramienta de dientes de sierra para crear una serie de pequeños cortes en el metal. Un diente de sierra utiliza fuerza de corte y fricción para arrancar una pequeña porción de material metálico. Las sierras de cinta tienen varios dientes finos y ligeramente curvados, adecuados para cortar latón, aluminio y otras láminas no ferrosas.

Las sierras de cinta horizontales le ayudan a cortar barras más largas al tamaño deseado. Las sierras de cinta verticales le ayudan a realizar cortes complejos que requieren contornos precisos en piezas metálicas.

Técnicas de conformado para el procesamiento de chapa.

Se pueden utilizar técnicas de conformado de chapa metálica para dar forma a materiales manteniendo su estado sólido. Sin embargo, estas técnicas difieren en su aplicación para producir piezas de chapa personalizadas. Esta sección explica las principales técnicas de conformado utilizadas en el procesamiento de chapa.

Para doblar

El plegado de chapa es extremadamente económico para cantidades pequeñas y medianas. La superficie metálica se deforma con fuerza y se dobla en el ángulo requerido para obtener la forma deseada. Puede utilizar plegadoras y una laminadora para este proceso. Esta técnica es adecuada para acero para resortes, cobre y aluminio 5052.

rodar

Laminar implica pasar una pieza de metal a través de un par de rodillos para reducir gradualmente el espesor del metal o lograr un espesor equilibrado. Estos rodillos giran constantemente con alta eficiencia para generar fuerzas de compresión. En consecuencia, las fuerzas cambian plásticamente la forma de la pieza.

La laminación en frío y la laminación en caliente son los dos procesos de laminación más importantes. La laminación en frío generalmente ocurre a temperatura ambiente, mientras que la laminación en caliente ocurre a una temperatura superior a la temperatura de recristalización del material. Discos, piezas estampadas, llantas, tubos y cables son piezas típicas de las chapas laminadas.

Estampilla

El estampado combina procesos complejos de corte y conformado con operaciones más cortas de procesamiento de chapa para producir piezas complejas. El estampado de chapa es una técnica típica de conformado en frío que utiliza punzonadoras y troqueles para dar diversas formas a las materias primas. Es compatible con muchos materiales de chapa: cobre, aluminio, acero con bajo y alto contenido de carbono y latón.

La tecnología de estampado de metales suele ser barata, rápida y requiere pocas herramientas y tiempo de mano de obra. Además, puede automatizar el proceso de estampado para lograr piezas de precisión y repetibilidad de alta calidad. Sin embargo, su funcionamiento es más caro y los cambios de diseño durante la producción son difíciles.

vaina

El plegado es un proceso personalizado de fabricación de chapa metálica en el que el borde de una chapa se enrolla sobre sí mismo para formar un área de dos capas. Esto suele ocurrir en dos pasos diferentes. El primer paso consiste en doblar la chapa y bajarla a un troquel en V. El segundo paso, por otro lado, implica retirar el material y colocarlo en un troquel aplanador. Esto ayuda a aplanar el dobladillo y darle la forma deseada.

La flexión suele ser eficaz para fortalecer los bordes de las piezas y mejorar su apariencia. El proceso se caracteriza por una alta precisión, lo que contribuye a la producción de componentes con superficies de alta calidad. Sin embargo, este proceso suele provocar una deformación del material, lo que provoca desviaciones dimensionales.

Curling

La laminación implica agregar rodillos huecos y redondos a los bordes de las hojas. El proceso generalmente se lleva a cabo en tres pasos. Los dos primeros pasos forman las curvas del rollo, mientras que el tercer paso cierra el rollo.

El doblado elimina eficazmente los bordes afilados y sin terminar de una pieza de trabajo para que su manipulación sea más segura. El plegado fortalece aún más el borde. Sin embargo, la flexión puede provocar rebabas y deformación del material. Por lo tanto, este procedimiento requiere de sumo cuidado para realizarse correctamente.

Técnicas de unión para el procesamiento de chapa.

En el proceso de procesamiento de chapa se utilizan las siguientes técnicas de unión:

Soldadura

La soldadura es un proceso estándar para unir piezas de chapa en una sola pieza calentándolas hasta su punto de fusión y manteniéndolas en su lugar con un soplete. Es uno de los procesos básicos en la etapa final del procesamiento de chapa. Existen varias técnicas de soldadura de chapa, entre ellas:

- Soldadura por arco metálico cubierto (SMAW)

- Soldadura de metal con gas inerte (MIG)

- Soldadura con gas inerte de tungsteno (TIG)

Estas tres técnicas tienen enfoques diferentes. Sin embargo, todos tienen la finalidad de unir metales fusionando los bordes de las piezas y añadiendo rellenos. Como resultado, forman una unión metalúrgica entre las piezas para unirlas firmemente.

Remaches

En el remachado se realiza un agujero en las láminas a unir y luego se inserta el remache. Después de insertar el remache, deforme el extremo del remache apretándolo. Esto aplana el extremo del remache y evita que se caiga. El remachado también es adecuado para piezas de metales no ferrosos como el aluminio y el cobre.

Hay dos tipos: remachado en frío y remachado en caliente. El remachado en frío es ideal para metales no ferrosos y metales ligeros con diámetros inferiores a 10 mm. Sin embargo, durante el remachado en caliente, los remaches de acero con una longitud superior a 10 mm se exponen a un calor de 1000 – 1100 °C.

Ventajas del procesamiento de chapa metálica

El procesamiento de chapa incluye varias técnicas para producir componentes para muchas industrias. Las principales ventajas del procesamiento de chapa incluyen:

Producción de componentes ligeros.

El procesamiento de chapa es ideal para la producción de componentes ligeros. Las industrias que requieren piezas de motor livianas, como la aeroespacial y la automotriz, dependen de la fabricación de chapa metálica personalizada por sus materiales y técnicas de alta calidad.

Además, este proceso de fabricación permite la producción de piezas de chapa que reducen el consumo de combustible de aviones y automóviles y al mismo tiempo aumentan la eficiencia.

Amplias técnicas y materiales.

Como se explica en este artículo, existen varias técnicas asociadas al proceso de fabricación de chapa. Por lo tanto, no faltan técnicas para elegir para su proyecto.

Este proceso de fabricación también le permite elegir entre una amplia variedad de materiales de láminas, incluidos cobre, acero inoxidable, acero, aluminio y otras láminas personalizadas. El material que elija determina la aplicación de su producto final.

Eficiencia y precisión

La tecnología de procesamiento de chapa ofrece mayor eficiencia y capacidades de fabricación precisas. Le ayuda a crear prototipos más rápido con alta precisión y exactitud. Por ejemplo, algunas cortadoras láser pueden cortar aproximadamente 0,0005 pulgadas.

Además, es importante comprender que la mayoría de las técnicas de procesamiento de chapa están automatizadas. Entonces las máquinas comienzan a funcionar tan pronto como ingresas los códigos en la computadora. El proceso evita errores humanos. Por lo tanto, los productos finales suelen mostrar muy poca o ninguna deformación.

Materiales disponibles para el procesamiento de chapa.

Existe una larga lista de materiales compatibles con la construcción en chapa. A continuación se muestran algunos materiales comunes de fabricación de chapa:

- acero inoxidable

- Acero laminado en caliente

- Acero laminado en frío

- Acero prerrevestido

- Acero carbono

- aluminio

- cobre

- Latón

Refinamientos de superficie para el procesamiento de chapa

El acabado de superficies es un aspecto fundamental del procesamiento personalizado de chapa metálica. Ofrece a las piezas fabricadas ventajas funcionales y estéticas. Estos son algunos de los acabados superficiales de piezas de chapa:

- Recubrimiento en polvo

- Granallado de perlas de vidrio

- cepillar

- galvanoplastia

- Anodizado

- Grabado láser

- impresión de pantalla

Aplicaciones industriales de piezas de procesamiento de chapa.

Las piezas de chapa se utilizan en el trabajo diario en diversas industrias. Estas son algunas de estas industrias:

Industria automobilística

El proceso de fabricación de chapa allanó el camino para el diseño innovador de automóviles porque se disponía de materiales listos para la producción. Las capacidades de conformado de metales de esta tecnología ayudan a crear marcos perfectos a partir de láminas delgadas.

Por lo tanto, la mayoría de las piezas de automóvil se estampan y procesan con láser. Por ejemplo, los capós, guardabarros, paneles laterales y techos de la mayoría de los vehículos son productos de chapa metálica.

Aeroespacial

El procesamiento personalizado de chapa facilita la producción de diversos componentes que ocupan mucho espacio y piezas ligeras. Los componentes utilizados en la industria aeroespacial normalmente requieren tolerancias más estrictas y alta precisión. Por lo tanto, se pueden combinar láminas de metal como aluminio y acero con métodos mejorados para crear diseños complejos de naves espaciales y aviones.

Asistencia médica

El procesamiento de chapa ayuda a detectar defectos de diseño y proporciona soluciones confiables a los requisitos de calidad y precisión de los instrumentos médicos. La fabricación y creación de prototipos de chapa metálica son ideales para aplicaciones de resonancia magnética y para la fabricación de bisturís e instrumentos quirúrgicos. Puede automatizar estos procesos para eliminar errores humanos y mejorar la precisión en la fabricación de dispositivos médicos.

Alojamiento

La fabricación de chapa metálica se puede utilizar para crear recintos rentables para proteger engranajes y equipos sensibles. Además, las piezas fabricadas protegen las herramientas del medio ambiente y evitan la entrada de polvo. También puede utilizar técnicas de fabricación de chapa metálica para crear varios recortes para conexiones de cables, como ventanas de vidrio, paneles LED, guías de luz y HDMI.

Consejos de construcción para el procesamiento de chapa metálica

A continuación se ofrecen algunos consejos importantes de diseño de chapa metálica para la capacidad de fabricación:

espesor de pared

La geometría de cada componente debe tener un espesor uniforme porque las piezas de chapa están hechas de una sola hoja de metal. En general, se pueden producir piezas de chapa con un espesor de al menos 0,9 mm a 20 mm.

Sin embargo, varias técnicas de procesamiento de chapa personalizadas son compatibles con diferentes espesores. Por ejemplo, el corte por láser es adecuado para metales con espesores entre 0,5 mm y 10 mm. Por el contrario, el plegado de chapa puede trabajar con chapas de entre 0,5 mm y 6 mm de espesor.

Alineación de agujeros y ranuras.

Al modelar piezas en la fabricación de chapa metálica personalizada, los diámetros de orificios y ranuras son factores importantes a considerar. El diámetro de los agujeros y ranuras debe ser tan grande como el espesor del material. También debes dejar suficiente espacio entre los agujeros. Nunca debes colocar los agujeros demasiado cerca del borde del material.

Subsidio por flexión y deducción

El margen de curvatura es la longitud adicional de material que necesita agregar a la dimensión real de las piezas para crear un patrón nivelado. El corte a flexión es el material que se debe cortar a la longitud de las bridas para obtener un diseño equilibrado.

Radios de curvatura

Es muy importante mantener el radio de curvatura interno de la lámina igual a su espesor. Esto evita defectos en la chapa y deformaciones en los productos finales. En consecuencia, mantener radios de curvatura consistentes en toda la pieza ayuda a garantizar una excelente alineación y ahorros en el procesamiento de chapa.

Servicio de fabricación de chapa metálica WayKen

Concluyendo

La fabricación de piezas mediante procesamiento de chapa es una excelente opción. Ofrece varias ventajas, desde eficiencia y precisión hasta la producción de piezas ligeras y compatibilidad con diferentes materiales y técnicas. Por lo tanto, comprender los diversos métodos, aplicaciones y consejos de diseño involucrados en este proceso es crucial para el éxito de su proyecto.

Preguntas frecuentes

¿Cómo funciona el proceso de procesamiento de chapa?

El procesamiento de chapa implica procesar o convertir materiales de chapa en diversas geometrías mediante corte, conformación o unión. El proceso comienza con el desarrollo del concepto y la creación de dibujos técnicos.

Luego, los ingenieros utilizan varios procesos para desarrollar prototipos de acuerdo con el modelo de diseño. Después del desarrollo del prototipo, las pruebas del producto y los cambios de diseño, puede comenzar la producción en serie de los productos previstos.

¿Cuáles son las principales técnicas de procesamiento de chapa?

Las principales técnicas de trabajo de chapa se dividen generalmente en tres categorías. Esto incluye cortar, dar forma y unir. Cada categoría incluye una variedad de procesos únicos que son útiles para diferentes aplicaciones.

¿Cuál es el espesor máximo para el procesamiento de chapa?

El espesor de las láminas se sitúa generalmente entre 0,5 mm y 6 mm. Gracias a su pequeño espesor, las chapas son muy fáciles de procesar y al mismo tiempo ofrecen suficiente resistencia para el uso previsto.