En este artículo, veremos el tipo de proceso de fundición: tipos de fundición centrífuga, principio de funcionamiento, ventajas de la fundición centrífuga, desventajas y aplicaciones de la fundición centrífuga.

En el proceso de fundición centrífuga, el metal fundido se vierte en un molde giratorio y el metal fundido lo solidifica mediante la presión de la fuerza centrífuga. Se utiliza para la producción en masa de piezas fundidas circulares, ya que las piezas fundidas producidas mediante este proceso están libres de impurezas. Debido a la fuerza centrífuga , las piezas fundidas producidas serán de alta densidad y buena resistencia. Las piezas fundidas producidas promueven la solidificación direccional a medida que el metal más frío (metal fundido a menor temperatura) sale de la pieza fundida y el metal fundido se acerca al eje o rotación. Las piezas cilíndricas y los tubos para el manejo de gases se adaptan mejor a este proceso.

Procesos de fundición

El proceso de fundición implica verter metal líquido en la cavidad de un molde y dejar que se solidifique para obtener la fundición final. El flujo de metal fundido hacia la cavidad del molde depende de varios factores, como el espesor mínimo de la sección de la pieza, la presencia de esquinas, la sección transversal no uniforme de la pieza fundida, etc. Los procesos de fundición se pueden clasificar en términos generales en procesos de fundición en moldes desechables y procesos de fundición en moldes permanentes.

Tipos de fundición centrífuga

Los procesos de fundición centrífuga son principalmente de tres tipos, que son los siguientes.

(1) Fundición centrífuga verdadera

- Método de dilución:

- Método de lavado de ropa

- Proceso de hilado de arena

(2) Fundición semicentrífuga y

(3) Fundición centrífuga

Verdadera fundición centrífuga:

En este proceso, el molde gira rápidamente alrededor de su eje central a medida que se vierte metal en él. Se utiliza fuerza centrífuga para distribuir el metal líquido sobre la superficie exterior del molde. La fuerza centrífuga tiende a que el metal hueco y el metal congelado salgan volando hacia afuera, alejándose del eje de rotación, y esta tendencia crea una alta presión en el metal o la pieza fundida, mientras que la escoria, los óxidos y otras inclusiones más ligeras, al ser más ligeras, son empujadas hacia el centro. . El eje puede ser horizontal, vertical o inclinado. La fundición se enfría y solidifica desde el exterior hacia el eje de rotación; entonces da como resultado una buena solidificación direccional.

Tipos de fundición centrífuga verdadera:

- Método de dilución: El método Water Town es un método en el que se utiliza un rotor pesado de hierro fundido como molde de enfriamiento para fabricar tubos de pistola más grandes. El molde está recubierto con lavado refractario y normalmente gira a 1300 rpm. Se vierte una gran cantidad de metal líquido en un recipiente de vertido equipado con una boquilla corta en el molde, donde se puede variar el diámetro de la boquilla y se puede ajustar la velocidad de entrada de la masa fundida para que la masa fundida se pueda distribuir uniformemente en la cavidad. del molde sin romper la solidificación.

- Método De-Lavand: En el método De-Lavand, se proporciona un molde metálico de paredes delgadas con una camisa de agua para enfriar y se utiliza para fabricar tuberías de tierra y objetos tubulares similares. La máquina rotativa y el molde están montados en un plano ligeramente inclinado con respecto a la horizontal.

-

Proceso de hilado en arena: en el proceso de hilado en arena, la velocidad de enfriamiento del metal es menor que en otros

métodos debido al recubrimiento de arena compactada dentro del molde de acero. La barrera de protección térmica proporcionada por la capa de arena colocada dentro del molde como recubrimiento reduce el choque térmico, disminuye la degradación de la superficie del molde y previene las curvaturas de la superficie en las piezas fundidas causadas por la congelación prematura del metal.

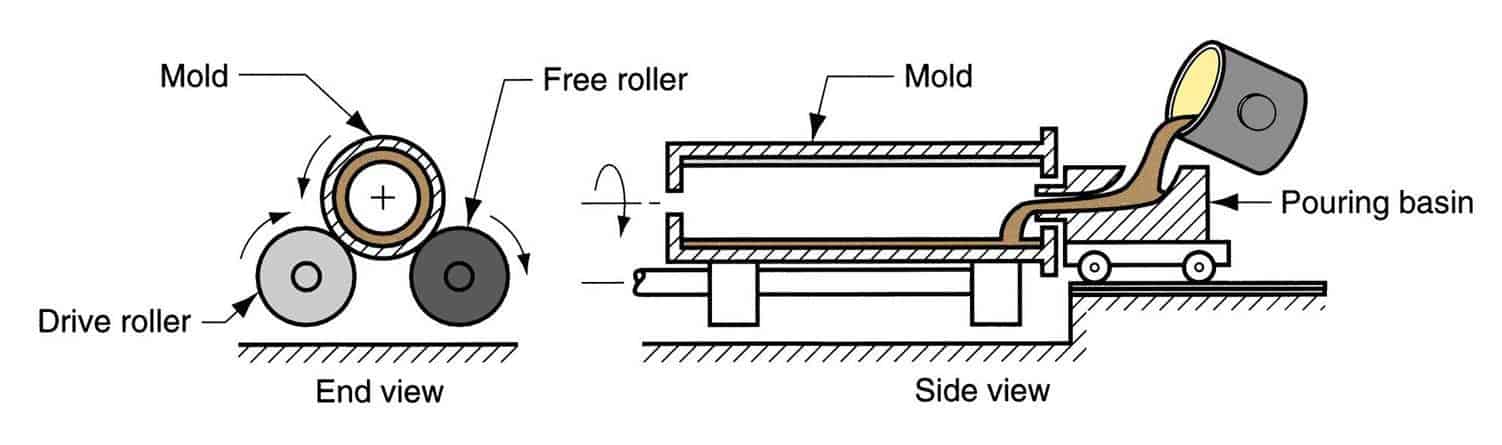

Fundición centrífuga horizontal

- En este proceso, el molde gira rápidamente alrededor de su eje central a medida que se vierte metal en él. Debido a la fuerza centrífuga, una presión continua actuará sobre el metal a medida que se solidifica. Las escorias, óxidos y otras inclusiones al ser más ligeras, se separan del metal y se segregan hacia el centro.

- Este proceso se utiliza normalmente para la fabricación de tubos huecos, tubos, casquillos huecos, etc., que son axisimétricos con orificio concéntrico.

- Dado que el metal siempre es empujado hacia afuera debido a la fuerza centrífuga, no es necesario utilizar ningún núcleo para hacer el agujero concéntrico.

- El molde se puede girar alrededor de un eje vertical, horizontal o inclinado o alrededor de sus ejes horizontal y vertical simultáneamente.

- La longitud y el diámetro exterior están fijados por las dimensiones de la cavidad del molde, mientras que el diámetro interior está determinado por la cantidad de metal fundido vertido en el molde.

Fundición centrífuga horizontal

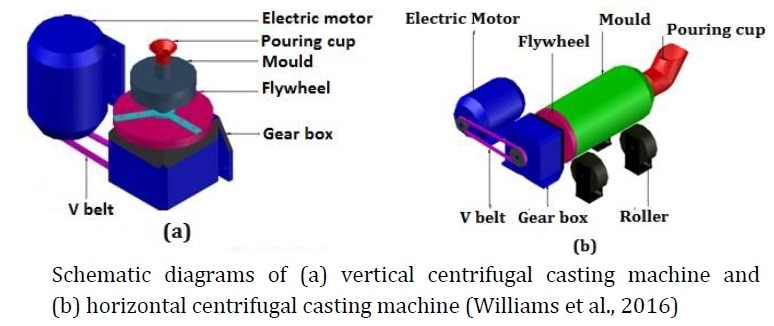

Fundición centrífuga horizontalFundición centrífuga vertical:

- En la fundición centrífuga, la fuerza centrífuga juega un papel importante en la formación y alimentación de la fundición.

- En este proceso, el molde gira rápidamente alrededor de su eje central a medida que se vierte metal en él.

- Se utiliza fuerza centrífuga para distribuir el metal líquido sobre la superficie exterior del molde. De esta manera se forman cilindros huecos y otras formas anulares. La fuerza centrífuga tiende a que el metal vertido y el metal congelado vuelen hacia afuera, lejos del eje de rotación, y esta tendencia crea una alta presión sobre el metal o la fundición mientras que la escoria más liviana, los óxidos y otras inclusiones, al ser más livianas, son empujados hacia el centro. .

- El eje puede ser horizontal, vertical o inclinado. La fundición se enfría y solidifica desde el exterior hacia el eje de rotación; entonces da como resultado una buena solidificación direccional. Por lo tanto, las piezas fundidas no se encogen. Puede producirse en un molde metálico o recubrirse con arena, dependiendo en gran medida de la cantidad deseada.

proceso de fundición horizontal y vertical

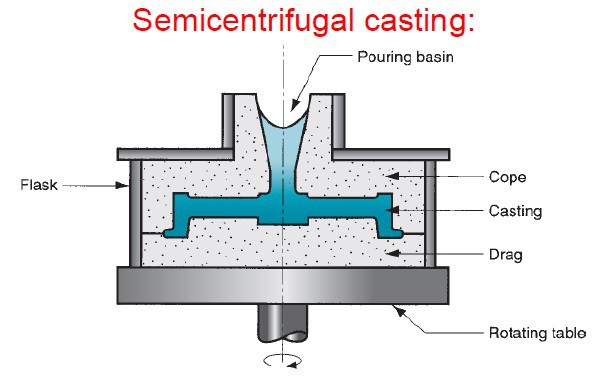

proceso de fundición horizontal y verticalFundición semicentrífuga

- Es similar a la verdadera fundición centrífuga, pero solo con la diferencia de que se utiliza un núcleo central para formar la superficie interior. La configuración de fundición semicentrífuga se muestra en la Fig.

- Este proceso de fundición se utiliza generalmente para artículos que son más complicados que los posibles en la verdadera fundición centrífuga, pero que son de naturaleza axisimétrica. Una forma específica de la pieza fundida es producida por el molde y el núcleo y no por la fuerza centrífuga.

- La fuerza centrífuga ayuda a una alimentación adecuada y ayuda a producir piezas fundidas sin porosidad. El artículo producido mediante este proceso se muestra en la figura. Mediante este proceso se producen objetos simétricos, es decir, ruedas con brazos como el volante, engranajes y ruedas traseras.

Fundición semicentrífuga

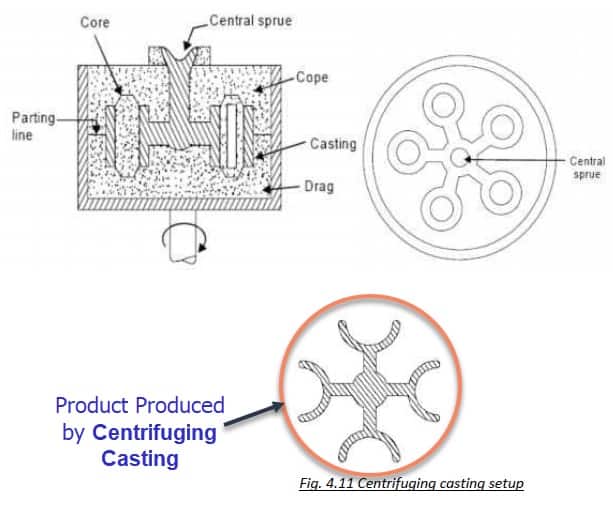

Fundición semicentrífugaFundición centrífuga:

Cuando un grupo de pequeños moldes se organizan en círculo (para equilibrarse entre sí) alrededor del eje vertical central de la botella y la botella se gira alrededor del eje vertical, el proceso se llama fundición centrífuga. Está claro que los moldes no son simétricos respecto al eje de rotación, es decir, el eje de fundición y el eje de rotación no coinciden entre sí. Aquí también se utiliza la fuerza centrífuga para obtener una mayor presión sobre el metal y obtener piezas fundidas más densas. El metal fundido fluirá hacia todos los moldes bajo fuerza centrífuga desde un canal de alimentación central.

Fundición centrífuga

Fundición centrífugaParámetro del proceso de fundición centrífuga:

- Velocidades de rotación del molde (rpm)

- La temperatura de vertido (ºC)

- La temperatura de precalentamiento inicial del molde antes de la fundición.

- Fuerza centrífuga (N)

- El período de rotación (min.)

- El factor G: factor G (GF) como relación entre la fuerza centrífuga y el peso.

Ventajas de la fundición centrífuga:

1. Las impurezas relativamente muy ligeras se mueven hacia el centro. Por lo tanto, se pueden quitar fácilmente, lo que ayuda en la producción de piezas fundidas sólidas.

2. No se requieren puertas ni contrahuellas.

3. Esta técnica es más adecuada para la producción en masa de objetos simétricos y el rendimiento de las piezas fundidas es muy alto, en algunos casos igual al 100%.

4. Las piezas fundidas adquieren alta densidad, alta resistencia mecánica y estructura de grano fino.

5. Las inclusiones e impurezas son más ligeras.

6. Estas piezas fundidas tienen una solidificación direccional que va desde el exterior hacia el interior.

Desventajas de la fundición centrífuga:

1. En este proceso se debe emplear mano de obra calificada.

2. Diámetro inexacto de la superficie interior de la pieza fundida.

3. Este proceso de fundición sólo puede generar unas pocas formas.

4. No todas las aleaciones se pueden fundir de esta forma.

5. Las piezas fundidas centrífugas requieren inversiones muy elevadas.

Aplicaciones de fundición centrífuga:

1. Cojinetes de casquillo.

2. Discos de embrague.

3. Rollos para fabricación de papel.

4. Aros de pistón.

5. Camisas de cilindro.

6. Tuberías de alcantarillado de agua y gas.