- Instalación de aluminio: ligera y duradera, pero más cara

Los sistemas de aire comprimido de aluminio se utilizan en muchas industrias para generar, almacenar y distribuir aire comprimido. Estos sistemas suelen constar de un compresor, tanques de almacenamiento y líneas de distribución.

Una de las principales ventajas del uso del aluminio en sistemas de aire comprimido es su ligereza y resistencia a la corrosión. El aluminio es mucho más ligero que otros materiales como el acero, lo que facilita su transporte y manipulación. Además, es resistente a la corrosión causada por el contacto con agua salada, productos químicos y otras sustancias corrosivas, lo que lo hace adecuado para su uso en una variedad de industrias.

Además de sus propiedades resistentes a la corrosión, el aluminio también tiene buena conductividad térmica, lo que lo hace adecuado para su uso en aplicaciones donde el control de la temperatura es importante.

Al considerar instalar un sistema de aire comprimido, es importante considerar cuidadosamente los beneficios y costos de los diferentes materiales. Por ejemplo, un sistema de aire de aluminio puede ser más costoso inicialmente que un sistema de polipropileno o atornillado, pero puede durar más y requerir menos mantenimiento con el tiempo. A largo plazo, esto puede suponer un ahorro para la empresa.

Entonces, ¿por qué una empresa elegiría una instalación de aluminio en lugar de una instalación de polipropileno o tornillos?

Hay varias razones para elegir el aluminio sobre estos otros materiales. En primer lugar, los sistemas de aluminio son más resistentes a la corrosión y tienen una vida útil más larga, lo que puede generar ahorros con el tiempo al requerir menos mantenimiento y reparaciones. Además, los sistemas de aluminio son livianos y fáciles de manejar, lo que puede ser importante en algunas industrias o aplicaciones donde el peso es un factor crítico.

En general, la elección del material para un sistema de aire comprimido depende de los requisitos específicos de la aplicación y de la industria en la que se utilizará. Es importante considerar cuidadosamente los beneficios y limitaciones de los diferentes materiales para seleccionar la mejor opción para su aplicación.

Aunque el aluminio tiene muchas ventajas como material para sistemas de aire comprimido, también existen algunas desventajas potenciales que deben tenerse en cuenta.

Una posible desventaja del aluminio es que puede no ser tan resistente como otros materiales, como el acero. Esto puede hacerlo inadecuado para aplicaciones de alta presión o cargas pesadas. Los sistemas de aluminio también pueden ser más susceptibles a sufrir daños por impacto o desgaste mecánico que los sistemas fabricados con otros materiales.

Otra posible desventaja del aluminio es que puede resultar más caro inicialmente que otros materiales como el polipropileno o los sistemas atornillados. Esto puede hacer que la instalación sea más costosa inicialmente, aunque los ahorros a largo plazo gracias a la reducción de los costos de mantenimiento y reparación pueden compensar estos costos iniciales.

Además, los sistemas de aluminio pueden requerir una limpieza y un mantenimiento más frecuentes para mantener sus propiedades anticorrosión. Esto puede llevar mucho tiempo y requerir el uso de productos o equipos de limpieza especiales.

Aunque el aluminio ofrece muchas ventajas como material para sistemas de aire comprimido, es importante sopesar cuidadosamente las posibles desventajas para determinar si es la mejor opción para su aplicación.

Hay muchas industrias que utilizan sistemas de aire comprimido de aluminio. Aquí hay unos ejemplos:

- Automoción: los sistemas de aire comprimido de aluminio se utilizan comúnmente en la industria automotriz porque son livianos y resistentes a la corrosión. Esto los hace adecuados para su uso en vehículos donde el peso es un factor crítico y donde la exposición a sustancias corrosivas como la sal y el agua puede dañar otros tipos de materiales.

- Aeroespacial: los sistemas de aluminio se utilizan ampliamente en la industria aeroespacial debido a su peso ligero y resistencia a la corrosión. Estas propiedades los hacen ideales para su uso en aeronaves donde el peso es una preocupación importante y donde la exposición a sustancias corrosivas, como el agua salada, puede ser un problema.

- Industria de Alimentos y Bebidas: En la industria de alimentos y bebidas es importante utilizar materiales que sean resistentes a la corrosión y no contaminen los productos. Los sistemas de aluminio son muy adecuados para esto porque son resistentes a la corrosión y fáciles de limpiar y mantener.

- Industria Farmacéutica: En la industria farmacéutica es importante utilizar materiales que no contaminen los productos y no reaccionen con productos químicos u otras sustancias. Los sistemas de aluminio son una buena opción en esta industria debido a su resistencia a la corrosión y su capacidad para soportar altas temperaturas.

- Procesamiento químico: los sistemas de aluminio también se utilizan en la industria de procesamiento químico porque son resistentes a la corrosión y pueden soportar altas temperaturas. Esto los hace adecuados para aplicaciones donde la exposición a productos químicos agresivos o altas temperaturas puede ser un problema.

Si necesita un sistema de aire comprimido de aluminio contacte con Pneumatig. Pneumatig es una empresa que distribuye sistemas de aire comprimido de aluminio de alta calidad de Atlas Copco, un fabricante líder de equipos industriales. El producto específico de Pneumatig se llama “Airnet” y es una solución integral para la generación, almacenamiento y distribución de aire comprimido.

Los sistemas Airnet están fabricados con aluminio de alta calidad y diseñados para brindar durabilidad, resistencia a la corrosión y fácil mantenimiento. Son adecuados para su uso en muchas industrias, incluidas la automotriz, aeroespacial, alimentaria, farmacéutica y química.

El equipo de Pneumatig tiene conocimiento y experiencia en la selección e instalación de sistemas de aire comprimido y puede ayudarlo a elegir la mejor solución para su aplicación específica.

Instalación de aire comprimido en acero inoxidable – ventajas y desventajas

Uno de los principales beneficios de utilizar un sistema de aire comprimido de acero inoxidable es su resistencia y durabilidad. El acero es mucho más resistente que otros materiales como el aluminio o el polipropileno, lo que lo hace adecuado para aplicaciones que implican alta presión o cargas pesadas. Los sistemas de acero también son generalmente más resistentes al desgaste mecánico, lo que puede hacerlos más duraderos con el tiempo.

Además de resistencia y durabilidad, el acero tiene buena conductividad térmica, lo que lo hace adecuado para aplicaciones donde el control de la temperatura es importante. También es fácil de soldar y mecanizar, lo que facilita su fabricación y mantenimiento.

Hay varias situaciones en las que un sistema de aire comprimido de acero puede ser una mejor opción que un sistema de aluminio o polipropileno. Incluyen:

- Aplicaciones de alta presión o trabajos pesados: el acero es mucho más resistente que otros materiales como el aluminio o el polipropileno, lo que lo hace adecuado para aplicaciones de alta presión o trabajos pesados.

- Industrias con alto desgaste mecánico: Los sistemas de acero generalmente son más resistentes al desgaste mecánico que otros materiales, lo que puede hacerlos más duraderos en el tiempo. Esto los convierte en una buena opción para industrias con alto desgaste mecánico, como la minería o la construcción.

- Aplicaciones donde el control de la temperatura es importante: el acero tiene buena conductividad térmica y, por lo tanto, es adecuado para su uso en aplicaciones donde el control de la temperatura es importante. Esto puede ser importante en industrias como las de procesamiento químico o generación de energía, donde las fluctuaciones de temperatura pueden afectar el rendimiento del equipo.

Hay varias desventajas potenciales a considerar al utilizar un sistema de aire comprimido de acero:

- Peso: El acero es mucho más pesado que otros materiales como el aluminio o el polipropileno, lo que puede dificultar su transporte y manipulación. Esto puede ser un problema en algunas industrias o aplicaciones donde el peso es un factor crítico.

- Corrosión: Los sistemas de acero pueden ser más susceptibles a la corrosión que otros materiales, lo que puede requerir una limpieza y mantenimiento más frecuentes para mantener sus propiedades anticorrosión. Esto puede llevar mucho tiempo y requerir el uso de productos o equipos de limpieza especiales.

- Costo: Los sistemas de acero inoxidable pueden ser más costosos que otros materiales como el aluminio o el polipropileno. Esto puede encarecer la instalación inicial, aunque los ahorros a largo plazo derivados de la reducción de los costos de mantenimiento y reparación pueden compensar estos costos iniciales.

Instalación de polipropileno: Liviana, resistente químicamente y duradera, pero menos resistente a las altas temperaturas.

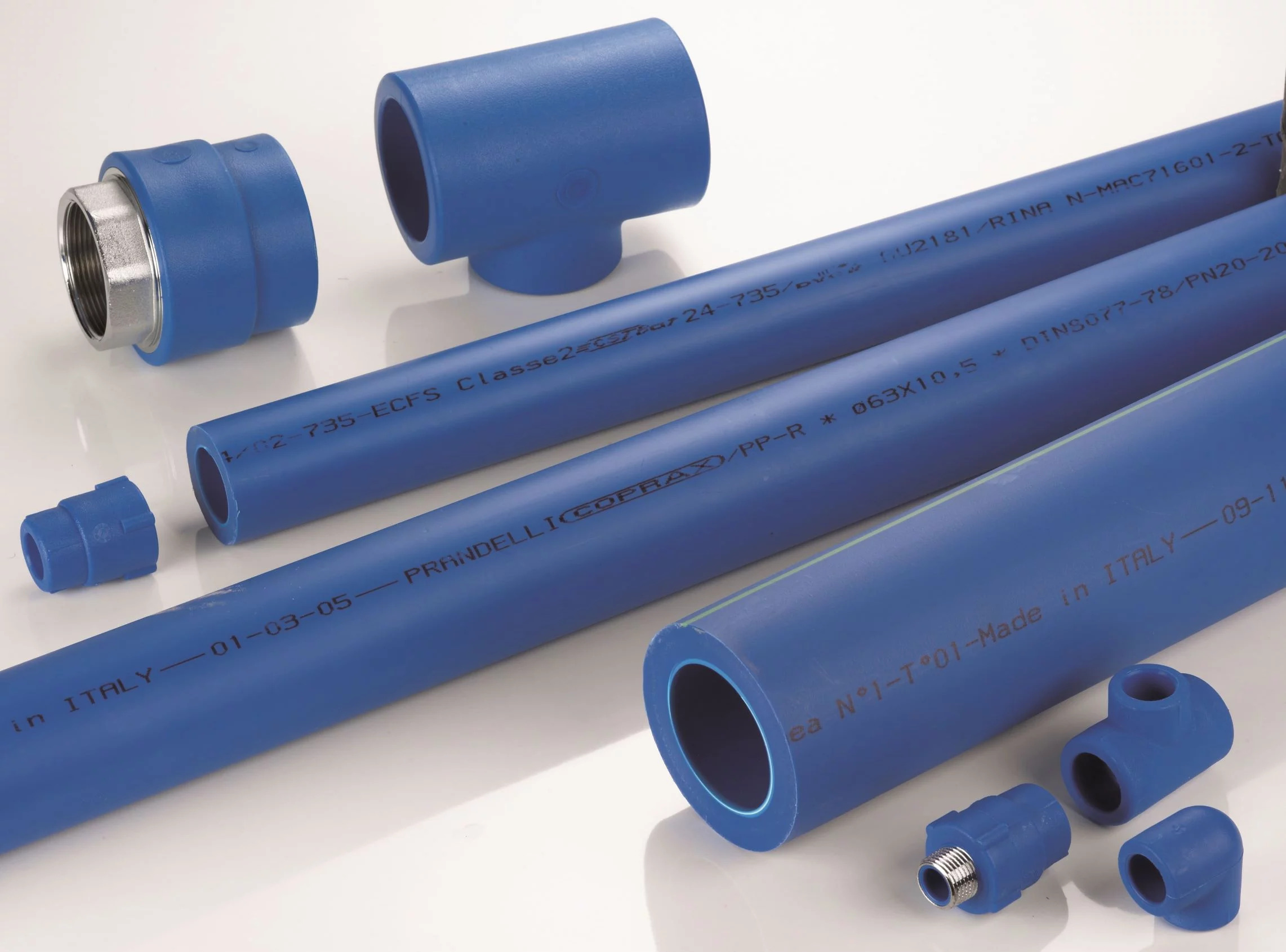

Los sistemas de aire comprimido de polipropileno se caracterizan por su bajo peso, resistencia química y alta durabilidad. Son una solución perfecta cuando es importante mantener el peso de todo el sistema lo más bajo posible, pero al mismo tiempo se requiere resistencia a productos químicos agresivos, por ejemplo en la industria farmacéutica o alimentaria.

La empresa "Pneumatig" ofrece tubos "Coprax" de polipropileno, que se caracterizan por su alta calidad y fiabilidad. Estos tubos son la solución ideal para instalaciones de aire comprimido donde se requiere resistencia a ambientes químicos agresivos y un peso reducido de todo el sistema.

Sin embargo, a pesar de sus ventajas, las instalaciones de polipropileno son menos resistentes a la temperatura que las de aluminio o acero atornillado. Por tanto, su uso se limita a aplicaciones donde las temperaturas no superan un determinado límite.

Las plantas de polipropileno se utilizan a menudo en las siguientes industrias:

- Industria farmacéutica: El polipropileno es resistente a muchos químicos agresivos, por lo que los equipos fabricados con este material son la solución ideal para la industria farmacéutica donde la limpieza y esterilidad son importantes.

- Industria alimentaria: Al igual que en la industria farmacéutica, en la industria alimentaria también es importante mantener los alimentos limpios y seguros. El polipropileno es seguro para el consumo y no emite sustancias nocivas, por lo que los equipos fabricados con este material son muy utilizados en la industria alimentaria.

- Industria química: El polipropileno es resistente a muchos productos químicos, por lo que en la industria química se suelen utilizar equipos fabricados con este material para transportar y distribuir diversos productos químicos.

- Construcción: El polipropileno es resistente a la intemperie, por lo que en la construcción se suelen utilizar sistemas fabricados con este material para transportar aire comprimido en sistemas de ventilación y aire acondicionado.

En resumen, las instalaciones de aire comprimido de aluminio, acero torneado o polipropileno se diferencian por sus propiedades, ventajas y desventajas. Al elegir el material adecuado, debe considerar cuidadosamente sus necesidades y expectativas, así como los requisitos específicos de una aplicación específica.

Por ejemplo, si el peso es un factor decisivo, el aluminio o el polipropileno pueden ser una mejor opción. Si la flexibilidad y la adaptabilidad son más importantes, una instalación de malla de acero puede ser más adecuada. Por otro lado, si el sistema está expuesto a altas temperaturas o productos químicos agresivos, el aluminio o el polipropileno pueden ser una opción más segura.

También vale la pena considerar las necesidades de mantenimiento y reparación del sistema a largo plazo. Las instalaciones de aluminio y polipropileno tienden a ser más duraderas y requieren menos mantenimiento, mientras que las instalaciones de malla de acero pueden requerir reparaciones y reemplazo de sellos más frecuentes.

En última instancia, la mejor opción depende de las necesidades específicas y el presupuesto de su proyecto.

Elija el material adecuado para su instalación de aire comprimido.

En resumen, la elección del material para un sistema de aire comprimido es una decisión importante que puede tener un impacto significativo en el rendimiento y la seguridad del sistema. Las instalaciones de aluminio, malla de acero y polipropileno tienen sus propias características, ventajas e inconvenientes. Una consideración cuidadosa de los requisitos y necesidades específicos de una aplicación específica, así como de las necesidades de mantenimiento y reparación a largo plazo, puede ayudar a garantizar que se seleccione el material adecuado para el trabajo.