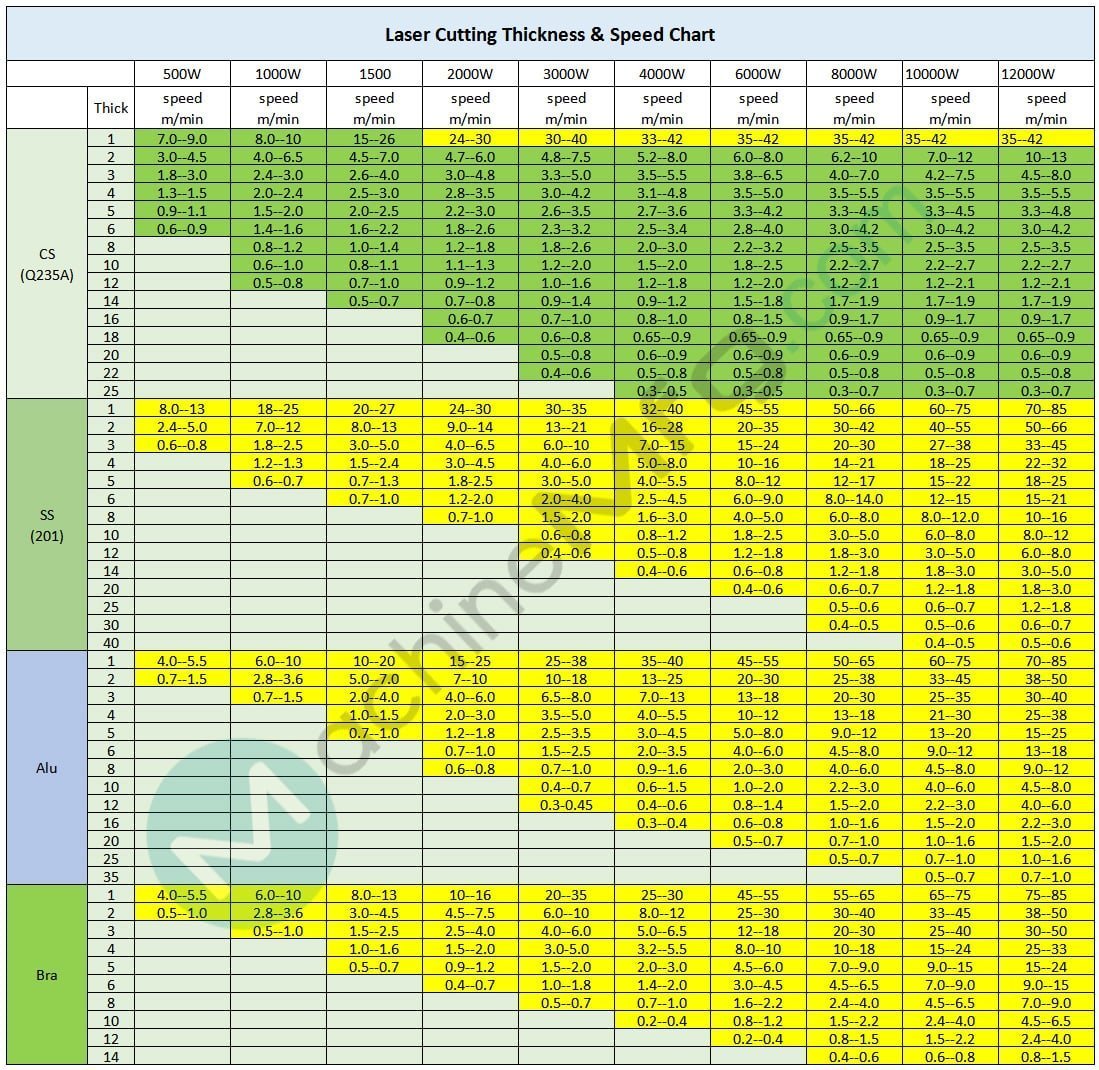

I. Tabla de velocidad y espesor de corte por láser

1. Tabla de espesor y velocidad de corte por láser de 500W - 12kW

Unidad: m/min

| Rieles | 500W | 1000W | 1500 | 2.000W | 3000W | 4000W | 6000W | 8.000W | 10kW | 12kW | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Espesor | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | |

| acero dulce (Q235A) |

1 | 7,0–9,0 | 8,0–10 | 15-26 | 24–30 | 30–40 | 33–42 | 35–42 | 35–42 | 35–42 | 35–42 |

| dos | 3,0–4,5 | 4,0–6,5 | 4,5–7,0 | 4,7–6,0 | 4,8–7,5 | 5,2–8,0 | 6,0–8,0 | 6.2–10 | 7,0–12 | 10-13 | |

| 3 | 1,8–3,0 | 2,4–3,0 | 2,6–4,0 | 3,0–4,8 | 3,3–5,0 | 3,5–5,5 | 3,8–6,5 | 4,0–7,0 | 4,2–7,5 | 4,5–8,0 | |

| 4 | 1,3–1,5 | 2,0–2,4 | 2,5–3,0 | 2,8–3,5 | 3,0–4,2 | 3.1–4.8 | 3,5–5,0 | 3,5–5,5 | 3,5–5,5 | 3,5–5,5 | |

| 5 | 0,9–1,1 | 1,5–2,0 | 2,0–2,5 | 2,2–3,0 | 2,6–3,5 | 2,7–3,6 | 3.3–4.2 | 3,3–4,5 | 3,3–4,5 | 3,3–4,8 | |

| 6 | 0,6–0,9 | 1,4–1,6 | 1,6–2,2 | 1,8–2,6 | 2.3–3.2 | 2,5–3,4 | 2,8–4,0 | 3,0–4,2 | 3,0–4,2 | 3,0–4,2 | |

| 8 | 0,8–1,2 | 1,0–1,4 | 1,2–1,8 | 1,8–2,6 | 2,0–3,0 | 2.2–3.2 | 2,5–3,5 | 2,5–3,5 | 2,5–3,5 | ||

| 10 | 0,6–1,0 | 0,8–1,1 | 1.1–1.3 | 1,2–2,0 | 1,5–2,0 | 1,8–2,5 | 2.2–2.7 | 2.2–2.7 | 2.2–2.7 | ||

| 12 | 0,5–0,8 | 0,7–1,0 | 0,9–1,2 | 1,0–1,6 | 1,2–1,8 | 1,2–2,0 | 1.2–2.1 | 1.2–2.1 | 1.2–2.1 | ||

| 14 | 0,5–0,7 | 0,7–0,8 | 0,9–1,4 | 0,9–1,2 | 1,5–1,8 | 1,7–1,9 | 1,7–1,9 | 1,7–1,9 | |||

| dieciséis | 0,6-0,7 | 0,7–1,0 | 0,8–1,0 | 0,8–1,5 | 0,9–1,7 | 0,9–1,7 | 0,9–1,7 | ||||

| 18 | 0,4–0,6 | 0,6–0,8 | 0,65–0,9 | 0,65–0,9 | 0,65–0,9 | 0,65–0,9 | 0,65–0,9 | ||||

| 20 | 0,5–0,8 | 0,6–0,9 | 0,6–0,9 | 0,6–0,9 | 0,6–0,9 | 0,6–0,9 | |||||

| 22 | 0,4–0,6 | 0,5–0,8 | 0,5–0,8 | 0,5–0,8 | 0,5–0,8 | 0,5–0,8 | |||||

| 25 | 0,3–0,5 | 0,3–0,5 | 0,3–0,7 | 0,3–0,7 | 0,3–0,7 | ||||||

| Acero inoxidable (201) |

1 | 8,0–13 | 18–25 | 20–27 | 24–30 | 30–35 | 32–40 | 45–55 | 50–66 | 60–75 | 70–85 |

| dos | 2,4–5,0 | 7,0–12 | 8,0–13 | 9,0–14 | 13–21 | 16-28 | 20-35 | 30–42 | 40–55 | 50–66 | |

| 3 | 0,6–0,8 | 1,8–2,5 | 3,0–5,0 | 4,0–6,5 | 6,0–10 | 7,0–15 | 15-24 | 20–30 | 27–38 | 33–45 | |

| 4 | 1.2–1.3 | 1,5–2,4 | 3,0–4,5 | 4,0–6,0 | 5,0–8,0 | 10-16 | 14-21 | 18–25 | 22–32 | ||

| 5 | 0,6–0,7 | 0,7–1,3 | 1,8-2,5 | 3,0–5,0 | 4,0–5,5 | 8,0–12 | 12-17 | 15-22 | 18–25 | ||

| 6 | 0,7–1,0 | 1.2-2.0 | 2,0–4,0 | 2,5–4,5 | 6,0–9,0 | 8,0–14,0 | 12-15 | 15-21 | |||

| 8 | 0,7-1,0 | 1,5–2,0 | 1,6–3,0 | 4,0–5,0 | 6,0–8,0 | 8,0–12,0 | 10-16 | ||||

| 10 | 0,6–0,8 | 0,8–1,2 | 1,8–2,5 | 3,0–5,0 | 6,0–8,0 | 8,0–12 | |||||

| 12 | 0,4–0,6 | 0,5–0,8 | 1,2–1,8 | 1,8–3,0 | 3,0–5,0 | 6,0–8,0 | |||||

| 14 | 0,4–0,6 | 0,6–0,8 | 1,2–1,8 | 1,8–3,0 | 3,0–5,0 | ||||||

| 20 | 0,4–0,6 | 0,6–0,7 | 1,2–1,8 | 1,8–3,0 | |||||||

| 25 | 0,5–0,6 | 0,6–0,7 | 1,2–1,8 | ||||||||

| 30 | 0,4–0,5 | 0,5–0,6 | 0,6–0,7 | ||||||||

| 40 | 0,4–0,5 | 0,5–0,6 | |||||||||

| Aluminio | 1 | 4,0–5,5 | 6,0–10 | 10–20 | 15–25 | 25–38 | 35–40 | 45–55 | 50–65 | 60–75 | 70–85 |

| dos | 0,7–1,5 | 2,8–3,6 | 5,0–7,0 | 7–10 | 10-18 | 13–25 | 20–30 | 25–38 | 33–45 | 38–50 | |

| 3 | 0,7–1,5 | 2,0–4,0 | 4,0–6,0 | 6,5–8,0 | 7,0-13 | 13-18 | 20–30 | 25–35 | 30–40 | ||

| 4 | 1,0–1,5 | 2,0–3,0 | 3,5–5,0 | 4,0–5,5 | 10-12 | 13-18 | 21-30 | 25–38 | |||

| 5 | 0,7–1,0 | 1,2–1,8 | 2,5–3,5 | 3,0–4,5 | 5,0–8,0 | 9,0–12 | 13–20 | 15–25 | |||

| 6 | 0,7–1,0 | 1,5–2,5 | 2,0–3,5 | 4,0–6,0 | 4,5–8,0 | 9,0–12 | 13-18 | ||||

| 8 | 0,6–0,8 | 0,7–1,0 | 0,9–1,6 | 2,0–3,0 | 4,0–6,0 | 4,5–8,0 | 9,0–12 | ||||

| 10 | 0,4–0,7 | 0,6–1,5 | 1,0–2,0 | 2,2–3,0 | 4,0–6,0 | 4,5–8,0 | |||||

| 12 | 0,3-0,45 | 0,4–0,6 | 0,8–1,4 | 1,5–2,0 | 2,2–3,0 | 4,0–6,0 | |||||

| dieciséis | 0,3–0,4 | 0,6–0,8 | 1,0–1,6 | 1,5–2,0 | 2,2–3,0 | ||||||

| 20 | 0,5–0,7 | 0,7–1,0 | 1,0–1,6 | 1,5–2,0 | |||||||

| 25 | 0,5–0,7 | 0,7–1,0 | 1,0–1,6 | ||||||||

| 35 | 0,5–0,7 | 0,7–1,0 | |||||||||

| Latón | 1 | 4,0–5,5 | 6,0–10 | 8,0–13 | 10-16 | 20-35 | 25–30 | 45–55 | 55–65 | 65–75 | 75–85 |

| dos | 0,5–1,0 | 2,8–3,6 | 3,0–4,5 | 4,5–7,5 | 6,0–10 | 8,0–12 | 25–30 | 30–40 | 33–45 | 38–50 | |

| 3 | 0,5–1,0 | 1,5–2,5 | 2,5–4,0 | 4,0–6,0 | 5,0–6,5 | 12-18 | 20–30 | 25–40 | 30–50 | ||

| 4 | 1,0–1,6 | 1,5–2,0 | 3.0-5.0 | 3,2–5,5 | 8,0–10 | 10-18 | 15-24 | 25–33 | |||

| 5 | 0,5–0,7 | 0,9–1,2 | 1,5–2,0 | 2,0–3,0 | 4,5–6,0 | 7,0–9,0 | 9,0–15 | 15-24 | |||

| 6 | 0,4–0,7 | 1,0–1,8 | 1,4–2,0 | 3,0–4,5 | 4,5–6,5 | 7,0–9,0 | 9,0–15 | ||||

| 8 | 0,5–0,7 | 0,7–1,0 | 1,6–2,2 | 2,4–4,0 | 4,5–6,5 | 7,0–9,0 | |||||

| 10 | 0,2–0,4 | 0,8–1,2 | 1,5–2,2 | 2,4–4,0 | 4,5–6,5 | ||||||

| 12 | 0,2–0,4 | 0,8–1,5 | 1,5–2,2 | 2,4–4,0 | |||||||

| 14 | 0,4–0,6 | 0,6–0,8 | 0,8–1,5 | ||||||||

Observación:

¡Los siguientes datos en la tabla de espesor y velocidad de corte por láser son solo como referencia!

Varios factores pueden afectar la velocidad de corte en la tecnología láser, como la fibra óptica, la calidad del material, los gases, las lentes ópticas, los patrones de corte y otras condiciones específicas del sitio que requieren ajustes.

El diagrama muestra que la sección amarilla representa el corte con nitrógeno puro, mientras que la sección azul representa el corte con oxígeno puro.

Es importante tener en cuenta que el corte por láser puede no ser eficiente cuando se trabaja con materiales limitados, lo que puede dar como resultado resultados subóptimos y dificultar el procesamiento continuo.

Al cortar materiales altamente anticorrosivos como el cobre y el aluminio, es fundamental prestar especial atención al ajuste del proceso.

No se recomienda procesar continuamente durante largos períodos de tiempo para evitar posibles daños.

Fig. Tabla de espesor y velocidad de corte por láser

Fig. Tabla de espesor y velocidad de corte por láser

2. Tabla de espesor y velocidad de corte por láser de 750 W

| Fuerza | 750W | |||

|---|---|---|---|---|

| Material | Espesor (mm) |

Velocidad (m/min) |

Presión (AMP) |

Gas |

| Acero inoxidable | 0,5 | >21 | 1 | norte 2 |

| 1 | 12~18 | >1.1 | ||

| dos | 3.6~4.2 | >1,5 | ||

| 3 | 1,2 ~ 1,8 | >1.8 | ||

| 4 | 0,78~1,2 | >2.0 | ||

| Acero carbono | 1 | 12~18 | 1 | Oh 2 |

| dos | 4.2~5.4 | 0,6 ~ 0,8 | ||

| 3 | 3~3.9 | 0,25~0,4 | ||

| 4 | 1,8 ~ 2,4 | 0,15~0,2 | ||

| 5 | 1,2 ~ 1,8 | 0,15~0,2 | ||

| 6 | 0,9 ~ 1,2 | 0,10~0,15 | ||

| 8 | 0,72~1,84 | 0,10~0,15 | ||

3. Mesa de espesor y velocidad de corte por láser de 20 kW.

Unidad: m/min

| Metal | acero dulce | Acero inoxidable | Aluminio | Latón | ||||

| Espesor (mm) |

Oh 2 | Oh 2 | Mezcla | Aire | norte 2 | Aire | norte 2 | norte 2 |

| (Enfoque positivo) | (Enfoque negativo) | (Generador Mixto Gas/N 2 ) | ||||||

| 1 | 7,0-10,0 | / | 30,0-80,0 | 30,0-80,0 | 30,0-80,0 | 30,0-80,0 | 30,0-80,0 | 30,0-80,0 |

| dos | 5.0-7.0 | / | 30,0-50,0 | 30,0-50,0 | 30,0-50,0 | 30,0-50,0 | 30,0-50,0 | 30,0-50,0 |

| 3 | 4,5-6,0 | / | 25,0-40,0 | 25,0-40,0 | 25,0-40,0 | 25,0-40,0 | 25,0-40,0 | 25,0-45,0 |

| 4 | 3.5-3.9 | / | 25,0-35,0 | 25,0-35,0 | 25,0-35,0 | 25,0-35,0 | 25,0-35,0 | 20,0-35,0 |

| 5 | 3.2-3.5 | / | 20,0-28,0 | 20,0-28,0 | 20,0-28,0 | 20,0-28,0 | 20,0-28,0 | 14,0-24,0 |

| 6 | 2.9-3.2 | / | 18,0-28,0 | 18,0-28,0 | 18,0-28,0 | 18,0-28,0 | 18,0-28,0 | 12,0-20,0 |

| 8 | 2.5-2.7 | 3.2-3.8 | 13.0-16.0 | 13.0-16.0 | 13.0-16.0 | 13.0-18.0 | 13.0-18.0 | 8.0-13.0 |

| 10 | 1.9-2.2 | 3.2-3.6 | 8,0-10,0 | 8,0-10,0 | 8,0-10,0 | 8.0-11.0 | 9.0-12.0 | 6.0-9.0 |

| 12 | 1.8-2.1 | 3.1-3.5 | 7.0-8.0 | 7.0-8.0 | 7.0-8.0 | 7,0-8,5 | 5.0-7.5 | 4.0-6.0 |

| 14 | 1.6-1.8 | 3.0-3.4 | 5,5-6,5 | 5,5-6,5 | 5,5-6,5 | 5,5-7,0 | 4,5-5,5 | 3,5-4,5 |

| dieciséis | 1,5-1,7 | 3.0-3.3 | 4.0-5.0 | 4.0-5.0 | 4.0-5.0 | 4.0-5.3 | 2,5-4,5 | 3.0-4.0 |

| 18 | 1,5-1,6 | 3.0-3.3 | 3.0-3.8 | / | 3.0-3.8 | 3.0-4.0 | 2,0-3,5 | 2,5-3,5 |

| 20 | 1.3-1.5 | 2.6-3.2 | 2.6-3.2 | / | 2.6-3.3 | 2.6-3.6 | 1,5-2,0 | 1,5-2,5 |

| 22 | / | / | / | / | 1.6-2.6 | 1.6-2.8 | 1.2-1.8 | / |

| 25 | 0,8-1,3 | 2.2-2.8 | / | / | 1.2-2.0 | 1.2-2.2 | 1,0-1,5 | 0,5-0,8 |

| 30 | 0,7-1,2 | 2.0-2.7 | / | / | 0,8-1,0 | 0,8-1,2 | 0,7-1,2 | 0,3-0,5 |

| 35 | / | / | / | / | 0,4-0,7 | 0,4-0,8 | 0,5-0,9 | / |

| 40 | 0,8-1,1 | 1.0-1.3 | / | / | 0,3-0,6 | 0,3-0,7 | 0,3-0,5 | / |

| 50 | 0,3-0,6 | / | / | / | 0,2-0,4 | 0,2-0,4 | 0,2-0,3 | / |

| 60 | 0,2-0,5 | / | / | / | 0,2-0,3 | / | 0,1-0,2 | / |

4. Mesa de espesor y velocidad de corte por láser de 30 kW.

| Espesor (mm) |

Metal | Velocidad cortante (m/min) |

Gas auxiliar |

| 1 | acero dulce | 10,0-15,0/30,0-80,0 | Ó 2 /N 2 |

| dos | 6,0-8,0/30,0-50,0 | ||

| 3 | 5,0-6,0/30,0-40,0 | ||

| 4 | 3,5-3,9/25,0-35,0 | ||

| 5 | 3,2-3,5/22,0-30,0 | ||

| 6 | 2,9-3,2/18,0-22,0 | ||

| 8 | 2,5-3,7/14,0-18,0 | ||

| 10 | 2-3,6/12,0-14,0 | ||

| 12 | 1,8-3,3/10,0-12,0 | ||

| dieciséis | 1,4-3,2/6,0-8,0 | ||

| 20 | 1,3-2,8/4,0-5,5 | ||

| 25 | 1,1-2,2/2,5-3,5 | ||

| 30 | 1.0-1.7 | Oh 2 | |

| 40 | 0,7-0,9 | ||

| 50 | 0,3-0,4 | ||

| 60 | 0,15-0,2 | ||

| 1 | Acero inoxidable | 30,0-80,0 | norte 2 |

| dos | 30,0-50,0 | ||

| 3 | 25,0-45,0 | ||

| 4 | 25,0-35,0 | ||

| 5 | 20,0-28,0 | ||

| 6 | 24,0-32,0 | ||

| 8 | 20,0-27,0 | ||

| 10 | 16,0-22,0 | ||

| 12 | 11.0-13.0 | ||

| dieciséis | 7,5-9,5 | ||

| 20 | 4,5-5,5 | ||

| 25 | 2,5-3,0 | ||

| 30 | 1.5-2.1 | ||

| 35 | 1.0-1.1 | ||

| 40 | 0,6-0,8 | ||

| 50 | 0,2-0,3 | ||

| 60 | 0,1-0,2 | ||

| 70 | 0,1-0,16 | ||

| 1 | Aluminio | 30,0-80,0 | norte 2 |

| dos | 30,0-60,0 | ||

| 3 | 25,0-50,0 | ||

| 4 | 25,0-40,0 | ||

| 5 | 23,0-35,0 | ||

| 6 | 22,0-30,0 | ||

| 8 | 18,0-25,0 | ||

| 10 | 10,0-14,0 | ||

| 12 | 5,8-8,5 | ||

| dieciséis | 3,5-8,0 | ||

| 18 | 2,5-6,5 | ||

| 20 | 2.0-4.0 | ||

| 22 | 1,5-3,0 | ||

| 25 | 1.0-2.0 | ||

| 30 | 0,8-1,5 | ||

| 35 | 0,6-1,2 | ||

| 40 | 0,5-1,0 | ||

| 50 | 0,4-0,6 | ||

| 60 | 0,3-0,4 | ||

| 1 | Latón | 30,0-80,0 | norte 2 |

| dos | 30,0-50,0 | ||

| 3 | 25,0-45,0 | ||

| 4 | 24,0-35,0 | ||

| 5 | 17,0-24,0 | ||

| 6 | 12,0-20,0 | ||

| 8 | 9.0-15.0 | ||

| 10 | 6.0-10.0 | ||

| 12 | 3.7-6.5 | ||

| dieciséis | 2.4-3.3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0,7-1,6 | ||

| 30 | 0,55-0,9 |

II. Parámetros para el corte por láser de acero inoxidable.

| Espesor del material de acero inoxidable. | milímetros | 1 | dos | 3 | 4 | 5 | 6 | 8 |

| Diámetro del haz incidente | milímetros | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Cortar el gas auxiliar | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Presión de gas auxiliar | pub | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Diámetro de la boquilla de corte | milímetros | 1.5 | dos | dos | dos | dos | dos | 2.5 |

| Posición de la boquilla de corte en relación al material. | milímetros | 1 | 1 | 0,8 | 0,8 | 0,8 | 8 | 0,8 |

| Cortar al ancho de la costura | milímetros | 0.1 | 0.1 | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 |

| Distancia focal de la lente | pulgada | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 |

| Posición del punto focal | -0,5 | -1 | -dos | 3 | -3.5 | -4,5 | -6 | |

| Perforación | ||||||||

| Modo láser | SP | SP | SP | SP | SP | SP | SP | |

| Frecuencia del láser | Hz | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Potencia del láser | W. | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Ciclo de trabajo | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Tiempo de retraso | Segundo | dos | dos | 0,5 | 1 | 1 | 1 | dos |

| Posición focal | milímetros | -0,5 | -1 | -dos | 0 | 0 | 0 | 0 |

| Presión asistida de O2 | pub | 1 | 1 | 1 | dos | 1 | 1 | 1 |

| Agujero chico | ||||||||

| Modo láser | SP | SP | SP | C.W. | C.W. | C.W. | C.W. | |

| Frecuencia del láser | Hz | 200 | 750 | 750 | ||||

| Potencia del láser | W. | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Ciclo de trabajo | % | 25 | 50 | 55 | ||||

| Tasa de alimentación | mm/min | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Gran hoyo | ||||||||

| Modo láser | C.W. | C.W. | C.W. | C.W. | C.W. | C.W. | C.W. | |

| Potencia del láser | W. | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Tasa de alimentación | mm/min | 3.000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Cortar | ||||||||

| Modo láser | C.W. | C.W. | C.W. | C.W. | C.W. | C.W. | C.W. | |

| Potencia del láser | W. | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Tasa de alimentación | mm/min | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Modo láser | C.W. | C.W. | C.W. | C.W. | C.W. | C.W. | C.W. | |

| Potencia del láser | W. | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Tasa de alimentación | mm/min | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Modo láser | C.W. | C.W. | C.W. | |||||

| Potencia del láser | W. | 1800 | 2200 | 2200 | ||||

| Tasa de alimentación | mm/min | 5600 | 3750 | 500 | ||||

| Modo láser | C.W. | |||||||

| Potencia del láser | W. | 2200 | ||||||

| Tasa de alimentación | mm/min | 6.000 | ||||||

- Onda continua CW

- SP-Superpulso

- Pulso controlado por médico de cabecera

Precauciones:

Para el corte asistido por oxígeno, el espesor adicional y otros parámetros del material están relacionados con los parámetros PRC.

A la velocidad de corte más alta, la calidad del corte del borde y la presión del gas de corte dependen de la composición de la aleación del material y de la pureza del gas de corte.

Una vez completado el corte con oxígeno, se debe purificar el oxígeno; de lo contrario, la mezcla de oxígeno y nitrógeno hará que la hoja se vuelva azul o marrón.

Al cortar material con un espesor ≥4 mm, se deben utilizar los parámetros para cortar orificios pequeños al cortar orificios de φ1,5 mm, con una presión de oxígeno de 4 bar (60 psi), o la velocidad de corte inicial es del 20 al 30 % de la velocidad de corte normal.

Cortar agujeros pequeños se refiere a agujeros con un diámetro de ≤5 mm y un espesor de ≤3 mm, o un espesor de >3 mm y un diámetro de agujero no mayor que el espesor del tablero.

Cortar agujeros grandes se refiere a agujeros con un diámetro de >5 mm y un espesor de ≤3 mm, o un espesor de >3 mm y un diámetro de agujero mayor que el espesor del tablero.

Métodos para aumentar la velocidad de corte por láser.

Los métodos para aumentar la velocidad de corte por láser incluyen principalmente los siguientes aspectos:

Ajuste de la potencia del láser: La magnitud de la potencia del láser afecta directamente la velocidad de corte, el ancho de la costura, el espesor del corte y la calidad del corte. Una potencia láser adecuada puede aumentar la eficiencia del corte, pero es importante tener en cuenta que la potencia requerida depende de las características del material y del mecanismo de corte. Por ejemplo, al cortar acero al carbono, la velocidad de corte se puede aumentar cambiando el tipo de gas de corte.

Optimización de los parámetros de corte: los ajustes racionales de velocidad de corte, potencia y corte de gas tienen un impacto significativo en la calidad y eficiencia del corte. Al simular planos de corte, se puede determinar la trayectoria de corte óptima para evitar una repetición excesiva de cortes y trayectorias desplazadas, aumentando así la velocidad de corte.

Mejorar la estructura del cabezal de corte: Elegir el gas de corte adecuado y mejorar la estructura del cabezal de corte también es uno de los métodos efectivos para aumentar la velocidad de corte.

Ajuste de los parámetros de corte según las características del material: los diferentes materiales metálicos (como papel de aluminio, acero inoxidable, acero al carbono, papel de cobre y materiales de aleación, etc.) y el espesor del material afectarán la velocidad del corte por láser. Por tanto, es necesario ajustar los parámetros de corte según las características específicas del material.

Mejora del rendimiento del equipo: aumentar la potencia del generador láser para alcanzar el valor óptimo puede mejorar directa y eficazmente la velocidad de corte y el efecto de corte.

Ajuste del modo del haz y la distancia de enfoque: al ajustar el modo del haz y garantizar un cambio en la velocidad de corte del láser dentro de un rango determinado, preste atención al ajustar la potencia del láser, la velocidad de corte y la distancia de enfoque para obtener el mejor efecto de corte.

Uso de un cabezal de corte láser con enfoque automático: El uso de un cabezal de corte láser con enfoque automático puede mejorar la velocidad de enfoque de la máquina, evitando la pérdida de tiempo causada por el enfoque manual, aumentando indirectamente la velocidad de corte.

¿Qué parámetros de corte (como la velocidad y la potencia de corte) son más críticos para mejorar la eficiencia del corte con diferentes potencias de láser?

Con diferentes potencias del láser, los principales parámetros para mejorar la eficiencia del corte incluyen la velocidad de corte, la potencia del láser, el tamaño del enfoque y la profundidad del enfoque. En primer lugar, la potencia del láser es uno de los factores importantes que afectan la velocidad y la eficiencia del corte. Al aumentar la potencia del láser, se puede lograr una velocidad de corte más rápida, especialmente cuando se procesan placas de espesor medio y bajo, aumentar la potencia del láser puede mejorar significativamente la eficiencia del corte.

Además, la posición de enfoque correcta es crucial para lograr una calidad de corte estable y eficiente. Además de los parámetros anteriores, la elección y el flujo de gases auxiliares también tienen un impacto significativo en la eficiencia del corte.

El oxígeno puede participar en la combustión de metales y es adecuado para cortar la mayoría de los metales, mientras que los gases inertes y el aire son adecuados para cortar algunos metales. Esto sugiere que al elegir los parámetros de una máquina de corte por láser, no solo se deben considerar la potencia del láser y los ajustes de enfoque, sino que también se debe ajustar la elección y el flujo de gases auxiliares de acuerdo con las características y requisitos del material a cortar. .

Los parámetros clave para mejorar la eficiencia del corte por láser incluyen la potencia del láser, la velocidad de corte, el tamaño del enfoque, la profundidad del enfoque y la elección y el flujo de gases auxiliares. Estos parámetros deben optimizarse y ajustarse según la tarea de corte específica y las características del material.

¿Cómo optimizar el patrón del haz y la distancia de enfoque para obtener mejores resultados de corte?

En el proceso de corte por láser, es fundamental optimizar el patrón del haz y la distancia de enfoque para lograr el mejor efecto de corte. Inicialmente, se debe elegir la posición de enfoque adecuada en función de los diferentes materiales y requisitos de corte. La posición del foco puede influir en la finura de la sección transversal del material cortado, el estado de la escoria en el fondo y si el material se puede cortar.

Por ejemplo, en las máquinas de corte por láser de fibra, se puede lograr la hendidura más pequeña y la mayor eficiencia cuando el foco está en la posición ideal. Además, cuando se minimiza el enfoque del rayo láser, se utiliza el disparo puntual para establecer los efectos iniciales y la posición del enfoque se determina en función del tamaño del efecto del punto de luz. Esta posición es el foco de procesamiento ideal.

Además de ajustar la posición de enfoque, el patrón del haz se puede optimizar utilizando elementos ópticos multifocales difractivos. Estos componentes ópticos difractivos únicos pueden separar el haz a lo largo del eje de enfoque, lo que demuestra mejores efectos de corte en bisel. Además, un moldeador de haz también es una herramienta importante que puede mejorar los efectos de recorte al hacer que la luz incidente se difracte mediante un algoritmo de optimización.

En operaciones prácticas, es fundamental establecer correctamente la distancia de enfoque para el efecto de recorte. Las soluciones incluyen ajustar la distancia de enfoque de corte ideal, usar pesas para aplanar el material y usar una regla de enfoque para verificar que la altura de cada área de la mesa de trabajo sea consistente. Además, optimizar la distancia entre los puntos de procesamiento es un aspecto para mejorar la calidad del corte. Por ejemplo, cuando la distancia del punto de procesamiento es de 1 µm, se puede obtener una mejor calidad de rugosidad de la sección transversal de procesamiento.

Al ajustar con precisión la posición de enfoque, optimizar el patrón del haz utilizando componentes ópticos difractivos y la configuración del haz, y prestar atención a la distancia de enfoque y a los ajustes de la distancia del punto de procesamiento, el patrón del haz y la distancia de enfoque durante el corte con láser se pueden optimizar de manera efectiva para lograr el mejor corte. efecto.