Presenta una curvatura de 30° del reactor de hidrogenación según el material, el tipo de curvatura, el procesamiento, la superficie de la pared y otras tecnologías y procesos de producción.

Un reactor de hidrogenación es una pieza clave del equipo para la hidrogenación en una refinería. Su equipo está expuesto a altas temperaturas, alta presión, hidrógeno y sulfuro de hidrógeno y aún más corrosión por ácido sulfúrico. El diseño del equipo está fabricado en acero resistente al hidrógeno y la pared interior del material en contacto con el medio debe ser de acero inoxidable soldado para cumplir con los requisitos del equipo utilizado. El equipo del reactor de hidrogenación generalmente consta de un cilindro, un cabezal superior e inferior, una brida y un ángulo de entrada y salida superior e inferior, y otros componentes que incluyen el ángulo de entrada y salida superior e inferior. Por lo tanto, la producción de la superficie de acero inoxidable de la pared interior de los ángulos de entrada y salida superior e inferior del reactor de hidrogenación es un eslabón clave en la producción del equipo. En la actualidad, debido a la capacidad del equipo, el tamaño de la tubería y la estructura del motivo, la soldadura por segmentos generalmente se utiliza en la producción de tuberías y luego la soldadura por arco con electrodo se integra en el método del proceso de soldadura. Este artículo trata principalmente sobre el proceso de fabricación con curvatura de 30°, como por ejemplo: B.: expansión de fundición, proceso de forjado, material, tipo curvo, procesamiento, soldadura, etc.

El proceso de fabricación es: alimentación/expansión → fabricación de acero → forja → mecanizado en desbaste → verificación → acabado → división → calentamiento → doblado → templado/tratamiento térmico → mecanizado → biselado → acabado de superficies.

2. Tecnología de fabricación de arco de 30°

2.1 Ampliación de la fuente de alimentación

Generalmente, los codos superior e inferior de un reactor de hidrogenación son de diferentes tamaños, por lo que la producción se alimenta por separado. Sin embargo, al unir las piezas forjadas se utilizan tres codos de 30°, que se doblan antes de partir. Para determinar el tamaño de alimentación, las hojas deben desplegarse y descargarse. La expansión y descarga específicas ocurren de la siguiente manera.

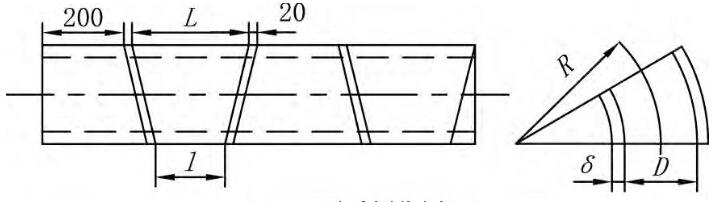

La longitud total del alimentador = 2 x L + W + 180 mm (procesamiento) + 40 mm (cantidad de corte) + 200 mm (verificación del rendimiento del material)

Dónde:

L = π (R + D/2 + δ)/6

L = π (R – D/2)/6

En la fórmula:

Figura 1: Diagrama de descarga de tubería doblada

La salida del tubo doblado se muestra en la Figura 1.

2.2 Forja

La forja se realiza de acuerdo con el tamaño de alimentación y las condiciones técnicas del producto. Luego se realiza el mecanizado de desbaste de acuerdo con los requisitos del dibujo. Después de pasar la prueba, el producto se termina y prueba de acuerdo con los planos y las condiciones técnicas del producto. Una vez aprobado se pasa a la siguiente secuencia.

2.3 Materialización

Debido al material doblado, cuando se forjaron tres curvas en un tubo recto, se dobló más allá de los requisitos de los dibujos para la cantidad de materiales y materiales. Antes de numerar el material según las dimensiones del dibujo para hacer muestras especiales para el número, el extremo doblado se mecanizó a 30 mm y se cortó a 20 mm. Corte del fondo mediante el método de corte con gas combustible; Los cortes de oxicorte son planos y tienen menos de 10 mm de ancho.

2.4 Curvas

La prensa realiza el plegado; El proceso es en caliente y los pasos y precauciones de flexión específicos son los siguientes.

(1) Selección de neumáticos. Para doblar tubos, es mejor utilizar un aro especial. Sin embargo, para reducir los costos de fabricación y acortar el ciclo de producción, es necesario tomar prestado el neumático existente. Los principios para elegir neumáticos son los siguientes:

- 1) El diámetro interior del neumático es entre un 0,8% y un 1% mayor que el diámetro exterior del codo de la cámara.

- 2) El ángulo del neumático debe ser mayor o igual al ángulo de curvatura de la cámara;

- 3) El radio de curvatura y el radio de curvatura del producto real no pueden diferir mucho, generalmente ≤ ± 100 mm. El neumático que se alquilará no puede cumplir con los requisitos de la curva de flexión antes de que sea necesario convertir la curva de acuerdo con los requisitos del proceso.

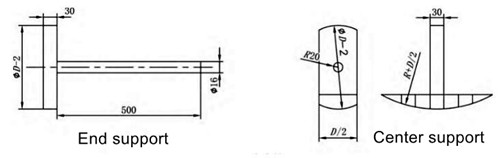

Figura.2 Soporte interno

Figura.3 Cómo montar el soporte

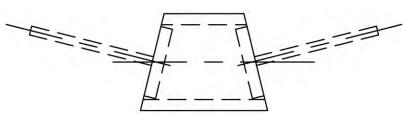

(2) Conjunto de soporte interno. Para garantizar mejor la calidad y el tamaño de la forma curva de la tubería, antes de doblar las tuberías, se deben usar soportes especiales para determinar el tamaño de las curvas de la tubería, las formas de soporte como se muestra en la Figura 2 y las formas de montaje como se muestra en la Figura 3.

(3) Calentar la pieza. Antes de doblar, la pieza se calienta en el horno. La temperatura de calentamiento debe cumplir los requisitos del tipo curvo (950-1050°C). Calentar tres veces y comprobar el material al mismo tiempo. Seleccionar un horno de calentamiento lo más cerca posible de la prensa garantiza que la curva se desarrolle sin problemas.

(4) Curva. Para completar una plegadora de tubo curvo. Las consideraciones para el proceso curvo son las siguientes.

- 1) Al instalar neumáticos, los centros superior e inferior del neumático deben estar en el mismo plano.

- 2) La pieza de trabajo del neumático debe ser simétrica para garantizar un ángulo curvo.

- 3) Doble el codo del tubo utilizando una placa de muestra especial para la prueba de entrega.

- 4) Doble tanto como sea posible durante el trabajo de preparación para garantizar que el proceso de doblado se desarrolle sin problemas y con éxito. Para evitar una segunda calibración de calentamiento, la temperatura final de los tubos curvados debe ser > 750 °C.

- 5) Después de un enfriamiento lento, dóblelo con una funda de tela de amianto.

(5) Limpieza e inspección de entrega. Después de retirar el soporte interno del filo curvado de gas, se imprime el número (número de tarjeta) en la superficie de flexión del horno utilizando un sello de bajo voltaje, se determina el número de sellos y se determina la geometría de la curvatura y los grados de óvalos de la tarjeta está verificada. Luego se puede filmar la siguiente secuencia.

(6) Temperamento. El tipo de curva de flexión está calificado para templar de acuerdo con un proceso especial, el material de prueba de rendimiento de templado se prueba y el flexión se realiza en el mismo horno.

(7) Prueba, pulido con chorro de arena. Después del doblado, se realiza un templado calificado. La película de óxido de las superficies interior y exterior se elimina con una pistola de horneado. La superficie interior y exterior se rectifica con una muela para realizar la inspección por partículas magnéticas y por ultrasonidos. Las superficies interiores y exteriores están pulidas con chorro de arena para eliminar el óxido.

2.5 Editar chaflán

El biselado de las anillas se realiza con un taladro. Durante el procesamiento se debe garantizar el ángulo de flexión y el chaflán de soldadura. Después de procesar la superficie de la ranura de soldadura, se debe realizar una inspección 100% con partículas magnéticas. Luego se verifica la calidad general del doblado de la tubería y se pasa a la siguiente secuencia.

2.6 Superficies de pared

Proceso de procesamiento de la superficie de la pared del arco de 30° dependiendo del diámetro del arco, el peso y el radio de curvatura. Los procesos de procesamiento de superficies más utilizados son el proceso de procesamiento de superficies SMAW, el proceso de procesamiento de superficies TIG y el proceso de procesamiento de superficies FCAW. Cuando el diámetro interior del arco es inferior a Ø160 mm, se utiliza el método de procesamiento de superficie SMAW; si el diámetro exterior del arco es inferior a Ø550 mm o el peso es inferior a 500 kg, se utiliza el método de procesamiento de superficie TIG, el resto del arco se utiliza con el método de procesamiento de superficie FCAW.

2.6.1 Duplicar el proceso SMAW para recubrimiento de superficies

El proceso de recubrimiento SMAW es el proceso de recubrimiento más básico. Debido a la baja eficiencia de la aplicación, la superficie de la capa de aplicación no es lo suficientemente uniforme y requiere mucha mano de obra, por lo que generalmente se usa raramente. Sólo no se pueden realizar automáticamente curvaturas con un diámetro interior inferior a 60 mm. El proceso de recubrimiento SMAW utiliza un proceso de arco corto directamente sobre la soldadura. Las especificaciones de recubrimiento, temperatura de precalentamiento, temperatura de capa intermedia y otros requisitos se muestran en la Tabla 1. Las curvas generales constan de 3 capas de aplicación, 1 capa de capa de transición + dos capas de capa superficial para cumplir con los requisitos de los dibujos.

2.6.2 Soldadura TIG por acumulación de flexión

La soldadura por deposición TIG es uno de los procesos de soldadura por deposición más utilizados y ofrece buena calidad, alta eficiencia, bajos costos de mano de obra y otras ventajas. El siguiente revestimiento de pared de acero de doble capa 2.25Cr-1Mo TP309L+TP347 con curvatura de 30° es un ejemplo de los principales pasos y consideraciones al revestir con curvatura de 30°.

(1) Confirme que la pieza cumpla con los requisitos, verifique el tamaño, limpie la superficie a procesar, procesamiento de la superficie e ingrese los parámetros de la superficie.

(2) El doblador de tubos está firmemente fijado y las 4 mordazas ejercen una fuerza uniforme para que el proceso de pulido de la superficie no se afloje. Encuentre la línea de inicio correcta para el trabajo de lijado de la superficie rascándola.

(3) Al precalentar la pieza de trabajo con una llama de gas líquido, la temperatura de precalentamiento debe ser ≥ 120 °C. La temperatura de la pieza durante el proceso superficial no debe ser inferior a la temperatura de precalentamiento.

(4) Para doblar, utilice equipo TIG completamente automático para aplicar el TP309L. Las especificaciones de soldadura para alambre sólido de acero inoxidable de Ø1,2 mm, las especificaciones del proceso de aplicación, la temperatura de precalentamiento y los requisitos de temperatura entre capas se pueden encontrar en la Tabla 2. La distancia entre la capa de aplicación y la superficie final debe ser lo más grande posible, particularmente de acuerdo con los requisitos de los planos, para facilitar el doblado del grupo soldado después de aplicar el soporte de acero inoxidable.

Tabla 1: Especificaciones del proceso de acabado de superficies SAMW

| Trabajo de soldadura | Información/mm | electrodo | Corriente A | tensión V | Velocidad mm/min | Temperatura de precalentamiento/°C | Temperatura intermedia/°C |

| Capa de transición | Φ5 | CC/RP | 180-240 | 24-28 | 150-280 | ≥120 | ≤ 250 |

| superficie | Φ5 | CC/RP | 180-240 | 24-28 | 150-280 | – | ≤ 100 |

Tabla 2: Parámetros del proceso para soldadura por deposición TIG automática

| Trabajo de soldadura | Información/mm | electrodo | Corriente A | tensión V | Velocidad mm/min | Rango de rotación mm | Temperatura de precalentamiento/°C | Temperatura intermedia/°C |

| Capa de transición | Φ1.2 | D C/RP | 220-240 | 15-20 | 180-230 | 7 (promedio) | ≥120 | ≤ 250 |

| superficie | Φ1.2 | CC/RP | 220-240 | 15-20 | 180-230 | 7 (promedio) | – | ≤ 100 |

(5) Examen del aspecto de la capa superior de TP309L.

(6) Después de que la capa superficial se enfríe a temperatura ambiente, se utiliza una muela abrasiva de iones no ferrosos para pulir y limpiar la superficie de la capa superficial para cumplir con los requisitos de la prueba de penetración.

(7) Capa de revestimiento de superficie para prueba de penetración del 100%, estándares de prueba de acuerdo con las condiciones técnicas relevantes.

(8) Máquina de soldadura doblada firmemente fijada, fuerza uniforme de 4 garras, el proceso de superficie no se puede aflojar y encontrar el camino correcto, fijación inicial de la línea de la superficie, limpieza de residuos después de la prueba de penetración.

(9) Se utiliza equipo TIG completamente automático para doblar las superposiciones TP347. Especificaciones de soldadura: Alambre macizo de acero inoxidable Ø 1,2 mm. Para conocer las especificaciones del proceso de aplicación y los requisitos de temperatura entre capas, consulte la Tabla 2. La capa de aplicación cumple con los requisitos del dibujo. Si el espesor total de la capa de aplicación del producto es de 6,5 mm se deberá aplicar la capa de aplicación TP347. Si el espesor total de capa del producto es de 7,5 mm, serán necesarias dos manos para la capa TP347. Si el espesor total de la capa de aplicación del producto es de 7,5 mm, se deberá aplicar TP347 en dos capas. La distancia desde la capa de recubrimiento hasta la superficie del extremo debe ser lo más igual posible y cumplir con los requisitos del dibujo para facilitar la flexión de la soldadura después de soldar la parte posterior del recubrimiento de acero inoxidable.

(10) De acuerdo con los requisitos de las condiciones técnicas del producto TP347, se recolectan muestras de la capa superficial, muestras de prueba de rectificado, muestras de soldadura de relleno, etc. Una vez finalizado el trabajo, toda la superficie de la capa superficial se lija y limpia para cumplir con los requisitos de la prueba de penetración.

(11) De acuerdo con los requisitos de las condiciones técnicas de la superficie de soldadura, utilice un medidor de ferrita para medir el contenido de ferrita de la capa de revestimiento de acero inoxidable TP347.

(12) La superficie de la capa superficial debe someterse al 100 % de pruebas de penetración y al 100 % de pruebas de partículas magnéticas. Los estándares de prueba corresponden a los requisitos de las condiciones técnicas pertinentes.

(13) La calidad de toda la capa de revestimiento de la tubería debe duplicarse para su inspección.

2.6.3 Proceso FCAW de flexión para soldadura por deposición

Otro proceso de procesamiento de superficies comúnmente utilizado es el proceso de procesamiento de superficies FCAW. Cuando el diámetro exterior total de las curvas supera los Ø550 mm o el peso supera los 500 kg, se utiliza el método de procesamiento de superficies FCAW. Para garantizar mejor la calidad de la capa superficial y reducir la mano de obra, se utiliza una mesa giratoria vertical y una estructura deslizante transversal especial para lograr el proceso de procesamiento de superficie FCAW final semiautomático. Esto logra mejores resultados y compensa las limitaciones de los equipos TIG totalmente automáticos. La secuencia de procesamiento de superficies FCAW es la misma que la del procesamiento de superficies TIG.

2.7 Soldadura

Después de que el codo de tubería de 30° pase la prueba, se soldará a la brida y tubería correspondientes en un orden de proceso apropiado. Normalmente, el proceso de soldadura TIG y SMAW se utiliza para cumplir con los requisitos de fabricación del reactor de hidrogenación.

3. Conclusión

- (1) La tecnología de fabricación del codo de 30° está madura y la calidad de cada eslabón es muy estable y puede cumplir plenamente con los requisitos de diversas especificaciones de fabricación del reactor de hidrogenación.

- (2) Existen tres tipos de método de aplicación por arco de 30°, de los cuales el método de aplicación TIG totalmente automático se usa ampliamente en producción debido a su muy buena calidad de capa de aplicación, alta productividad, baja mano de obra, etc. Los otros dos métodos de aplicación sólo se eligen si la capacidad del sistema y el tamaño de la placa no permiten la aplicación TIG.