Los efectos de la temperatura del tratamiento térmico sobre la estructura, las propiedades mecánicas y las propiedades de corrosión de los tubos de aleación Inconel 625 se estudiaron mediante análisis metalográfico, pruebas de tracción, pruebas de dureza y pruebas de corrosión con ácido nítrico.

La aleación Inconel 625 es una aleación de elementos múltiples con una estructura cúbica centrada en las caras que exhibe buena resistencia a la corrosión en muchos medios y medios mixtos. También tiene una excelente resistencia a la corrosión por picaduras, corrosión por grietas, corrosión intergranular y fisuración por corrosión bajo tensión en medios de cloruro. El material también es altamente procesable y soldable y se utiliza en muchas industrias como la aeroespacial, marina, química, petroquímica y nuclear. Actualmente, la aleación Inconel 625 ha sido ampliamente investigada; Liu Shuang et al. estudió la organización de lingotes de aleación Inconel 625 y su cambio de organización durante el proceso de calentamiento; Los resultados muestran que la segregación en el material es menor a 1185 °C y la organización es más uniforme. Liu y cols. investigó la temperatura de la solución sólida de 1050 °C y superior. A medida que aumentaron la temperatura y el tiempo de permanencia, el tamaño de grano de las láminas de aleación Inconel 625 tuvo un impacto significativo en el tamaño de grano. El rápido aumento en el tiempo de retención del tamaño del grano no es obvio. La investigación de Zhao Di muestra que el contenido de carbono y la temperatura del tratamiento térmico tienen la mayor influencia en la calidad de los lingotes extruidos de aleación Inconel 625.

Aunque los científicos ya han llevado a cabo muchas investigaciones sobre la aleación Inconel 625, pocos han investigado sistemáticamente los efectos de la temperatura del tratamiento térmico sobre la deformación en frío de la aleación Inconel 625, sus propiedades mecánicas y su resistencia a la corrosión intergranular. Debido a que la resistencia a la corrosión y las propiedades mecánicas de las tuberías de aleación Inconel 625 son relativamente buenas, se utilizan ampliamente como material intercambiador de calor de alta presión en refinerías de petróleo. Y es necesario estudiar en detalle la influencia de la temperatura del tratamiento térmico sobre las propiedades mecánicas y la resistencia a la corrosión intergranular de los tubos en piezas sensibles. Por lo tanto, este trabajo investiga los efectos de la temperatura del tratamiento térmico de la aleación Inconel 625 laminada en frío sobre la estructura, las propiedades mecánicas y la resistencia a la corrosión intergranular de las tuberías de acero.

1. Materiales y métodos de prueba.

El material de prueba es un tubo laminado en frío hecho de aleación Inconel 625, especificación 89 mm × 5,5 mm (deformación 52,13%); su composición química se enumera en la Tabla 1. Se cortan varias muestras rectangulares que miden 150 mm × 25 mm × 5,5 mm, 40 mm × 25 mm × 5,5 mm y 20 mm × 10 mm × 5,5 mm a lo largo de la dirección de laminado. El tratamiento térmico se realizó en un horno de mufla a temperaturas de 960, 1000, 1040, 1080, 1120 y 1160 °C con un tiempo de espera de 15 minutos y enfriamiento por enfriamiento con agua. Después del tratamiento térmico, se usó una solución de lavado ácido de ácido fluorhídrico y ácido nítrico en una proporción de volumen de 1:6 para eliminar las incrustaciones de óxido en la superficie de las muestras. Luego se lijó la muestra y se limpió ultrasónicamente durante 10 minutos para eliminar los contaminantes y la solución de pulido. El grabado de la superficie se llevó a cabo con una mezcla de ácido clorhídrico y una solución de alcohol durante 1 a 3 minutos. Se utilizó un microscopio óptico (OM) para observar la organización de la muestra a diferentes temperaturas de tratamiento térmico y fases de precipitación y para analizar el efecto de diferentes temperaturas en la organización y las fases de precipitación. Utilizando el probador de dureza Rockwell TH150, para cada tratamiento de dureza de la muestra, cada muestra logró 5 puntos, que se promediaron para estudiar el efecto de diferentes temperaturas de tratamiento térmico sobre la dureza del material. La prueba de tracción se llevó a cabo en una máquina de prueba de tracción a temperatura ambiente ZWICK para determinar la resistencia a la tracción y el alargamiento e investigar la relación entre diferentes temperaturas de tratamiento térmico y las propiedades de tracción del material. Se seleccionó el método ASTM A262C para las pruebas de corrosión intergranular. El medio de corrosión es una solución de ácido nítrico al 65%, la temperatura de prueba es de 80°C, el ciclo de prueba incluye 5 ciclos (120 horas en total). Tome el valor promedio para analizar el efecto de diferentes temperaturas de tratamiento térmico sobre la velocidad de corrosión de la muestra. Resultados completos de las pruebas anteriores: La temperatura óptima de tratamiento térmico para el trabajo en frío de tuberías de aleación Inconel 625.

2. Resultados de la prueba y discusión.

2.1 Análisis organizacional

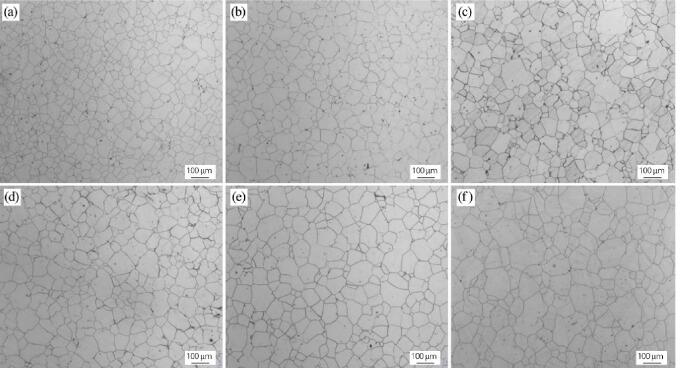

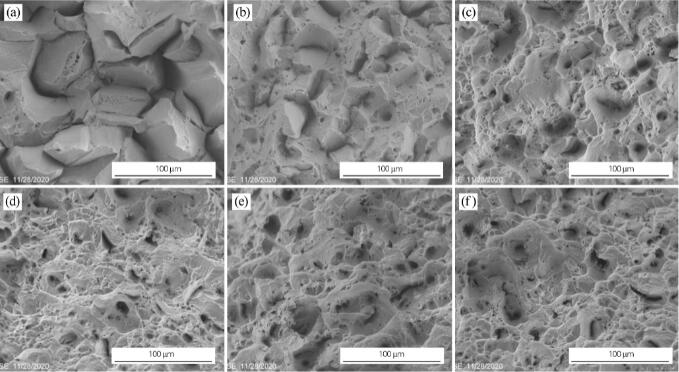

La Figura 1 muestra la microestructura de la aleación Inconel 625 a diferentes temperaturas. Después de 15 minutos a 960 °C, la estructura se compone básicamente de finos cristales isométricos con un tamaño de grano medio de 43,1 μm. Hay muchas fases de precipitación fina en la matriz, consulte la Figura 1 (a). A medida que aumenta la temperatura del tratamiento térmico, los granos se envuelven entre sí, los límites de los granos comienzan a moverse y los granos comienzan a crecer. El número de fases de precipitación en la matriz disminuye gradualmente al aumentar la temperatura, pero el tamaño de algunas fases de precipitación tiende a aumentar. A una temperatura de 1040 °C, las fases de precipitación aumentan significativamente, ver Figura 1(c). A 1080 °C, el tamaño medio de grano es de 69,1 μm y el tamaño de las fases de precipitación también disminuye significativamente, ver Figura 1 (d). A temperaturas superiores a 1080°C el grano crece rápidamente. A 1120 °C el tamaño medio de grano es de 95,2 μm y a 1160 °C es de 107,5 μm. Debido a la deformación en frío de la base de aleación y a la existencia de una gran cantidad de energía residual en el cuerpo de aleación, el crecimiento del grano parece ralentizarse después de un crecimiento lento y luego rápido. Después del trabajo en frío, hay una gran cantidad de energía residual y dislocaciones en la matriz de la aleación. Cuando se calienta la matriz, se libera parte de la energía residual y cuando hay dislocaciones, puede ocurrir fácilmente la recristalización. Debido a que hay fases de precipitación y límites de grano fijos en la matriz, el crecimiento del grano es limitado, por lo que el crecimiento del grano no es obvio al comienzo del tratamiento térmico. Si la temperatura continúa aumentando, por un lado, la energía residual en la matriz puede liberarse por completo, la actividad atómica aumenta y el fenómeno de difusión se vuelve más intenso. Por otro lado, la fase de precipitación dentro de la matriz también se disuelve y se reduce el efecto de fijación de los límites de grano. Estos dos factores juntos hacen que la porción del grano que se encuentra a alta temperatura crezca rápidamente.

Figura 1 Microestructura de la aleación Inconel 625 a diferentes temperaturas de calentamiento

(a) 960°C; (b) 1000°C; (c) 1040°C; (d) 1080°C; e) 1120°C; (f) 1160°C

Tabla 1 Composición química de la aleación Inconel 625 (fracción de masa,%)

| W. | PAG | s | cr | Mes | Tú | No. | Fe | No |

| 0.024 | 0.0088 | 0.0042 | 21,79 | 8.34 | 0.126 | 3.18 | 3.47 | Pelota. |

Dado que la temperatura tiene una gran influencia en el tamaño de grano de la aleación Inconel 625, el proceso de crecimiento del grano se puede describir mediante la fórmula de Arrhenius, que es.

D 2 -D 0 2 = A.exp(-Q/RT) (1)

En la fórmula.

- D es el tamaño medio de grano a una temperatura determinada, μm;

- D 0 es el tamaño de grano original, μm;

- A es un factor preexponencial;

- Q es la energía de activación del crecimiento del grano en kJ/mol;

- R es la constante del gas R = 8,314 J/(mol.K);

- T es la temperatura del tratamiento térmico, K.

Como el grano inicial es muy pequeño, la ecuación es D 0 2 ≤D 2 .

InD =InA' – Q/2RT (2)

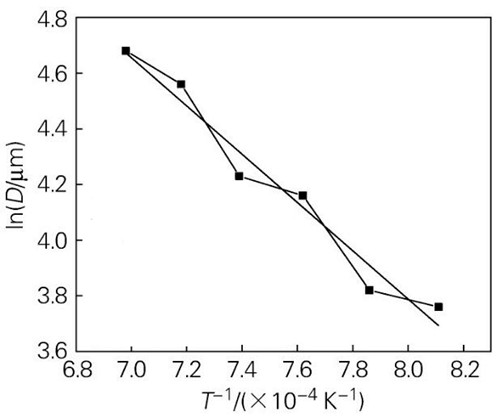

El recíproco de la temperatura 10000/T y el logaritmo del tamaño de grano lnD se registran y ajustan linealmente. Los resultados del ajuste entre el recíproco de diferentes temperaturas y el logaritmo del tamaño de grano para la conservación del calor durante 15 minutos se muestran en la Figura 2. Como puede verse en la Fig. 2, R b 2 = 0,9542, están cerca de 1, el grado de adaptación es alto. La ecuación de ajuste para la curva B en la Figura 2 es:

InD=10,72 – 8670/T (3)

Según la ecuación (2) y la ecuación (3), la energía de activación del crecimiento del grano de la aleación Inconel 625 a 960-1160 °C durante 15 min se calcula en Q = 144,14 kJ/mol. Por un lado, a medida que aumenta la temperatura, los átomos se difunden violentamente y los granos crecen rápidamente; por otro lado, algunas fases precipitadas no disueltas esencialmente se disuelven nuevamente en la matriz, lo que reduce la resistencia a la difusión atómica, debilita el efecto de fijación en los límites de los granos y acelera el crecimiento del grano.

Figura 2: Aleación Inconel 625 en la curva de relación D-10000/T

2.2 Análisis de propiedades mecánicas.

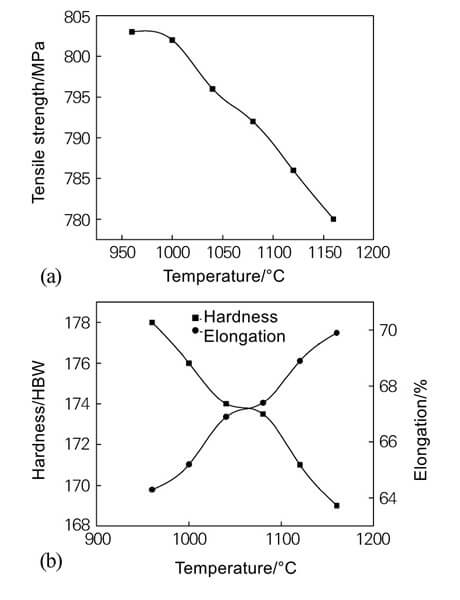

Como se muestra en la Figura 3 (a), la resistencia a la tracción de la aleación Inconel 625 disminuye gradualmente al aumentar la temperatura y la tasa de disminución aumenta. La temperatura del tratamiento térmico está entre 960 y 1080 °C, y la resistencia a la tracción de la aleación disminuye de 803 MPa a 792 MPa; la temperatura de calentamiento está entre 1080 y 1160 °C y su resistencia a la tracción disminuye de 792 MPa a 780 MPa. La aleación Inconel 625 trabajada en frío contiene una gran cantidad de dislocaciones y energía de deformación, que forman cristales equiaxiales nuevos y más pequeños cuando se calientan. Estos cristales equiaxiales recién formados son propensos a la nucleación y al crecimiento en posiciones defectuosas, lo que se complementa con el consumo de energía de deformación y las dislocaciones en la matriz. Al comienzo del tratamiento térmico, el tamaño de grano formado es relativamente pequeño y la resistencia de la aleación disminuye lentamente. Con el aumento continuo de la temperatura del tratamiento térmico, se forman nuevos cristales equiaxiales y crecen los nuevos cristales equiaxiales previamente formados. Este proceso consume una gran cantidad de energía de deformación y dislocación, reduce la densidad de dislocación, aumenta el tamaño del grano y reduce significativamente la resistencia a la tracción de la aleación. Se puede ver en la Figura 3 (b) que a medida que aumenta la temperatura, la dureza de la aleación disminuye gradualmente y el alargamiento aumenta. Las dos curvas se cruzan a 1080 °C. Esto se debe al alto contenido de dislocaciones y al efecto de fijación de los precipitados en la aleación Inconel 625 después del laminado en frío. Durante el proceso de tratamiento térmico, por un lado, las dislocaciones comienzan a moverse, se pueden liberar deformaciones y la aleación completa su recristalización y crecimiento, debilitando el efecto fortalecedor de los granos finos. Por otro lado, la solubilidad de los elementos de aleación en la matriz aumenta, los átomos se difunden violentamente y una gran cantidad de precipitados se disuelven, dando como resultado una disminución de la dureza y un aumento de la plasticidad de la aleación. Cuando la temperatura del tratamiento térmico está entre 960 y 1080 °C, la dureza de la aleación disminuye de 178 HBW a 173,5 HBW a medida que aumenta la temperatura del tratamiento térmico. El alargamiento de la aleación muestra una tendencia creciente gradual, alcanzando el 64,3% a 960 °C y el 67,4% a 1080 °C. Cuando la temperatura está entre 1040 y 1080 °C, el valor de dureza y el alargamiento permanecen esencialmente sin cambios, lo que indica que las propiedades mecánicas de la aleación son relativamente estables en este momento. A medida que la temperatura del tratamiento térmico continúa aumentando, la dureza de la aleación disminuye significativamente y alcanza un valor de dureza de 169 HBW a 1160 °C, pero el alargamiento de la aleación continúa aumentando.

Figura 3: Influencia de la temperatura del tratamiento térmico en las propiedades mecánicas de la aleación Inconel 625

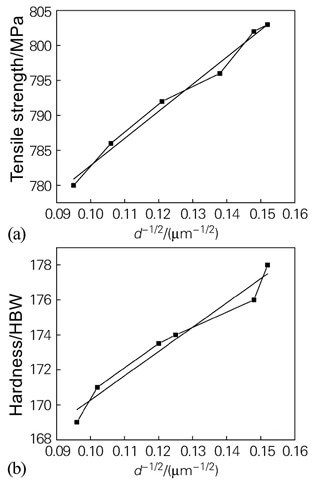

Registre el tamaño de grano promedio de la aleación Inconel 625 a diferentes temperaturas de tratamiento térmico con valores de resistencia a la tracción y dureza, y realice un ajuste lineal para obtener la relación entre la resistencia a la tracción, la dureza y la raíz cuadrada recíproca del tamaño de grano promedio, como se muestra en. Figura 4. Esta relación lineal corresponde esencialmente a la relación Hall-Petch. La temperatura del tratamiento térmico afecta la microestructura y las propiedades mecánicas del acero, a medida que aumenta la temperatura del tratamiento térmico, la resistencia y dureza del acero disminuyen mientras que el tamaño de grano y la plasticidad aumentan. Con base en este experimento se puede observar que la aleación Inconel 625 presenta una gran cantidad de precipitados después del trabajo en frío, los cuales se redisuelven a una temperatura de 1080 °C. El tamaño del grano crece rápidamente y la resistencia a la tracción y la dureza disminuyen a medida que aumenta el alargamiento. Además, a una temperatura de aproximadamente 1080 °C, existe una intersección entre el valor de dureza y el alargamiento. En este momento, las propiedades mecánicas integrales del acero son buenas.

2.3 Análisis de la morfología de las fracturas.

La Figura 5 muestra la morfología de la fractura por tracción de la aleación Inconel 625 a una temperatura de tratamiento térmico de 960 a 1160 °C. En la Figura 5 (a), se puede ver que a una temperatura de tratamiento térmico de 960 °C, la morfología de fractura de la aleación consiste en más superficies deconstruidas y una pequeña cantidad de pequeños nidos resistentes. Esto se debe a la presencia de un gran número de dislocaciones, fases de precipitación y energía de deformación en la aleación después del trabajo en frío. La energía de distorsión en la matriz no se libera completamente al comienzo del aumento de temperatura, la reducción del desplazamiento es pequeña y la resistencia de la matriz es relativamente alta. Por lo tanto, la morfología general de la fractura muestra una fractura desplegada. A medida que aumenta la temperatura, la energía de deformación dentro de la matriz se libera por completo, el grano crece, las dislocaciones se consumen y la fase precipitada se disuelve gradualmente nuevamente. La tenacidad de la aleación mejora significativamente. La Figura 5 (b, c) muestra la morfología de la fractura después del tratamiento térmico a 1000 °C y 1040 °C, respectivamente. Se puede observar que el número de cavidades resistentes en el sitio de la fractura aumenta y la superficie deteriorada disminuye, indicando una fractura casi desintegrada. Al observar la morfología de la fractura a 1080 °C, se puede observar que hay muchos nidos duros en el sitio de la fractura y prácticamente no se puede ver ninguna superficie deteriorada, lo cual es una fractura típica por tenacidad, como se muestra en la Figura 5 (d). Se puede ver en la Figura 5 (e, f) que hay muchas bolsas de tenacidad más profundas y distribuidas uniformemente en el sitio de la fractura, lo que obviamente indica una fractura dúctil, que se debe a la formación de huecos en la organización interna causada por la aplicación externa. forzar la liga. A medida que aumenta la temperatura, la fase de precipitación se disuelve nuevamente, el efecto de deslizamiento de la matriz aumenta y las cavidades formadas gradualmente se vuelven más grandes, lo que puede estar relacionado con la fusión de cavidades vecinas para formar un nido más grande y más fuerte. A medida que aumenta la temperatura del tratamiento térmico, la morfología de la fractura también cambia; la fractura desplegada se convierte gradualmente en una fractura de tenacidad, mejorando así la plasticidad del material.

Figura 4 Tamaño de grano promedio de la aleación Inconel 625 en comparación con la resistencia (a) y la dureza (b)

2.4 Análisis de propiedades de corrosión intergranular.

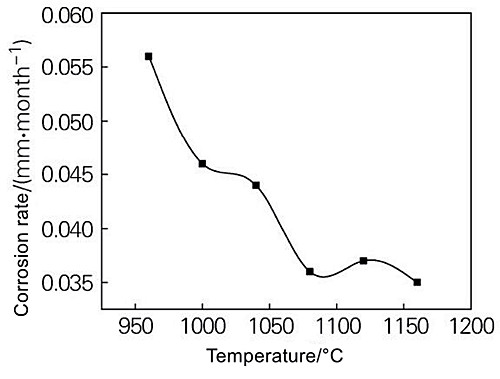

Las tasas de corrosión intergranular de la aleación Inconel 625 después de mantenerlas a diferentes temperaturas de tratamiento térmico durante 15 minutos se muestran en la Tabla 2 y la Figura 6. Se puede ver que la velocidad de corrosión intergranular de la aleación Inconel 625 disminuye al aumentar la temperatura del tratamiento térmico y luego permanece estable. , y la velocidad de corrosión básicamente se estabiliza en un cierto rango cuando la temperatura alcanza los 1080 °C o más. El comportamiento a la corrosión de la aleación Inconel 625 se ve afectado principalmente por el efecto de la precipitación de carburo. Por un lado, aumenta la precipitación de carburo de niobio, se reduce la precipitación de carburo de cromo en el límite de grano, no se forma una zona pobre en cromo en el límite de grano y se mejora la resistencia de la matriz a la corrosión intergranular; por otro lado, al aumentar la temperatura, la fase de precipitación de la matriz disminuye, se debilita el fenómeno de pobreza en cromo y mejora la resistencia de la aleación a la corrosión intergranular. La deformación en frío de la aleación comienza con el calentamiento; El contenido de fase precipitada en el cuerpo base es mayor, por lo que la velocidad de corrosión es relativamente alta. A medida que aumenta la temperatura, la fase precipitada disminuye gradualmente y la velocidad de corrosión de la aleación también disminuye gradualmente. A medida que la temperatura aumenta a 1040°C, el contenido de la fase precipitada disminuye pero su tamaño aumenta, por lo que el cambio en la velocidad de corrosión hacia la marca de 1000°C no es obvio. Cuando la temperatura aumenta a 1080 °C, la fase precipitada en la matriz se disuelve prácticamente por completo. En este momento, la velocidad de corrosión de la matriz alcanza los 0,036 mm/mes. Con el aumento continuo de la temperatura del tratamiento térmico, los precipitados en la matriz no cambian significativamente y no hay una diferencia significativa en la velocidad de corrosión.

Figura 5: Morfología de la fractura por tracción de la aleación Inconel 625 a diferentes temperaturas de tratamiento térmico

(a) 960°C; (b) 1000°C; (c) 1040°C; (d) 1080°C; e) 1120°C; (f) 1160°C

Tabla 2: Tasa de corrosión intergranular de la aleación Inconel 625 (mm/mes)

| Temperatura/ ℃ | Primer ciclo | Segundo ciclo | Tercer ciclo | Cuarto ciclo | Quinto ciclo | valor medio |

| 960 | 0.063 | 0.055 | 0.051 | 0.053 | 0,058 | 0.056 |

| 1000 | 0.053 | 0.044 | 0.040 | 0.044 | 0.051 | 0,046 |

| 1040 | 0,51 | 0.040 | 0.034 | 0.051 | 0.045 | 0.044 |

| 1080 | 0.044 | 0.030 | 0.038 | 0,029 | 0.040 | 0.036 |

| 1120 | 0,046 | 0.036 | 0.032 | 0.039 | 0.034 | 0.037 |

| 1160 | 0.034 | 0.032 | 0.036 | 0.040 | 0.033 | 0.035 |

Análisis exhaustivo de la temperatura del tratamiento térmico sobre la organización, las propiedades mecánicas y la resistencia a la corrosión de la aleación Inconel 625: con la temperatura del tratamiento térmico, por un lado, la resistencia y la dureza de la aleación Inconel 625 disminuyen gradualmente, mientras que el tamaño del grano y la plasticidad aumentan significativamente; por otro lado, la resistencia de la aleación a la corrosión intergranular disminuye gradualmente mediante el tratamiento térmico y finalmente se estabiliza en un cierto rango. Se puede ver que el tratamiento térmico puede mejorar eficazmente el rendimiento general de la aleación Inconel 625 a una temperatura de tratamiento térmico de 1160 °C, aunque el alargamiento y la resistencia a la corrosión de la aleación son grandes, el tamaño del grano grueso, la resistencia y la dureza lo son. bajo. Cuando se trata térmicamente a 1080°C, la resistencia a la corrosión intergranular y el alargamiento son ligeramente peores que los de 1160°C, pero la resistencia y la dureza son más apropiadas. Por lo tanto, la temperatura óptima de tratamiento térmico para las aleaciones de Inconel 625 trabajadas en frío es 1080 °C, siempre que la temperatura se mantenga durante 15 minutos.

Fig. 6 Influencia de la temperatura del tratamiento térmico en la velocidad de corrosión de la aleación Inconel 625

3. Conclusión

- 1) El 52,13 % del tubo de aleación Inconel 625 se trabaja en frío a 960-1160 °C durante 15 minutos. La organización es esencialmente en cristales isométricos. La tasa de crecimiento del grano es lenta al principio y luego rápida. A una temperatura de 1080 °C, el grano crece rápidamente; la energía de activación para el crecimiento es 144,14 kJ/mol;

- 2) La resistencia a la tracción y la dureza de los tubos de aleación Inconel 625 aumentan y disminuyen con la temperatura del tratamiento térmico. En el rango de temperatura de 960 a 1160 °C, la resistencia a la tracción, la dureza y el tamaño del grano cumplen con la ecuación de Hall-Pecth. A una temperatura de aproximadamente 1080 °C, la dureza y el alargamiento se cruzan y las propiedades mecánicas son óptimas. A medida que aumenta la temperatura, el modo de fractura del tubo de aleación Inconel 625 cambia de fractura por despliegue a fractura por tenacidad.

- 3) La velocidad de corrosión intergranular de las tuberías de aleación Inconel 625 muestra una tendencia decreciente inicialmente y luego se estabiliza al aumentar la temperatura. La tasa de corrosión es estable cuando la temperatura alcanza los 1080°C y más, para garantizar que la tubería de aleación Inconel 625 tenga excelentes propiedades mecánicas y buena resistencia a la corrosión intergranular, para lograr el proceso de tratamiento térmico ideal para aislamiento a 1080°C (15 minutos). para determinar.