Mediante el análisis del principio de Forja Recortada, la formación de una brida en blanco para turbinas de vapor, el diseño del troquel de forja recortada y el proceso de conformado, así como la investigación de la producción piloto de forja recortada y en combinación con la prueba. Con datos y la optimización física del proceso de conformado, se verifica la viabilidad del conformado por troquelado de forja por corte y se determina el método de conformado económico y eficiente de este tipo de forjado de bridas que puede servir como referencia para la producción de piezas similares.

0. Introducción

La turbina es un motor principal que convierte la energía térmica del vapor en energía mecánica. Su estructura contiene varios tipos de bridas pequeñas y medianas , numerosas y de gran calidad. Debido a que se trabaja a altas temperaturas y alta presión, las piezas de la mesa deben estar forjadas. El proceso tradicional de formación de bridas generalmente acepta el forjado libre. Utilizando herramientas simples (como arandelas con fugas), las bridas se forjan manualmente, lo que conlleva una baja eficiencia de forjado, baja precisión dimensional y dificultades para garantizar la calidad del molde. De acuerdo con la demanda actual de capacidad de producción, el método de fabricación tradicional tiene un mayor impacto en el ciclo de producción; Por este motivo, se realiza un estudio de forjado por corte de múltiples piezas en un mismo molde para garantizar que las bridas se fabriquen con alta eficiencia y alta calidad.

1. Principio de perturbación

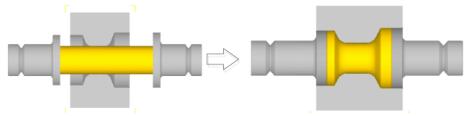

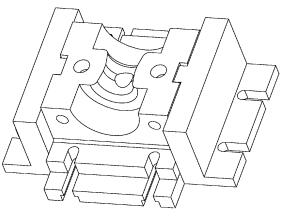

Para verificar la viabilidad del estampado y el diseño de moldes de una sola matriz y de varias partes, se utiliza tecnología de estampado para producir bridas en bruto. El principio de funcionamiento se muestra en la Fig. El molde se utiliza para fijar la pieza en bruto en el medio y luego se aplica una cierta fuerza a ambos extremos de la pieza en bruto. Bajo la acción de la presión de extrusión, los dos extremos de la varilla se introducen en la cavidad llena con dos bridas vacías. Se forma una brida ciega, siendo el margen unilateral de la brida ciega de 3 mm. La barra se calienta mediante calentamiento por inducción de frecuencia media. El tiempo de calentamiento es corto (1-2 minutos), hay menos oxidación, la calidad de la superficie es buena y la producción es eficiente, las propiedades del material son fáciles de garantizar.

Figura 1 Principio de estampado de bridas

2. Diseño de brida en blanco

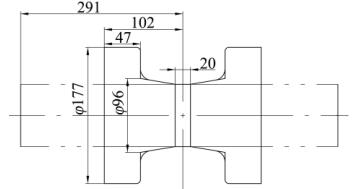

Pongamos como ejemplo la típica brida de una turbina. Deje un margen de 3 mm en un lado del dibujo de la pieza como se muestra en la Figura 2. Tenga en cuenta que la relación altura-diámetro en ambos extremos de la brida es ≤ 3. Aumente el espacio libre en el diámetro inferior de la brida y realice el tratamiento. redondeo.

3. Interrumpir el diseño del proceso

Durante todo el proceso de recalcado, sólo se deforman plásticamente los extremos izquierdo y derecho del metal; la parte central de la varilla no se deforma; El dimensionamiento del proceso de recalcado debe basarse en la deformación de los dos extremos de la pieza de calidad bruta (incluida la pieza de transición redondeada), de acuerdo con el principio de modelado de volumen constante, teniendo en cuenta la correspondiente deformación de la parte longitudinal de la barra, y entonces no habrá deformación de la longitud de la barra agregada, es decir, la longitud de toda la barra se comprime. La Figura 3 muestra un tamaño de brida en blanco perturbado típico , de acuerdo con la contracción térmica previamente liberada de la pieza en bruto. Utilice 1 forma y 2 arreglos simétricos. Hay una ranura de sierra de 20 mm en el medio para facilitar el corte desde el centro.

Figura 2 Piezas en bruto forjadas con bridas

Fig.3 Dimensión de perturbación de brida

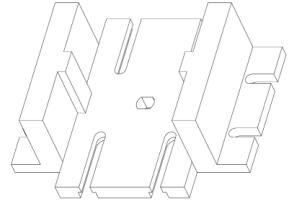

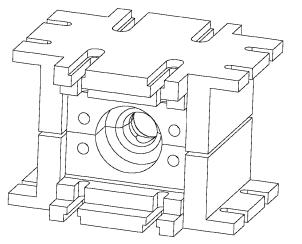

4. Diseño de molde de compresión

La estructura de forma adopta el modo de corte horizontal a lo largo del contorno máximo de la pieza en bruto de forja, no hay ranura de ajuste en la superficie de corte y la forma no se establece con tendencia a inclinarse. El centro de la varilla coincide con el centro de la prensa de forja, que está cerca del centro geométrico del tocho. Los troqueles superior e inferior se colocan mediante pasadores de posicionamiento y el tamaño de la cavidad del troquel es el mismo que el del tocho.

Por razones de modularidad y costo de fabricación, se utiliza un programa de molde dividido, es decir, un conjunto de bases de molde universales (ver Figura 4) para sujetar y posicionar con el equipo, diferentes especificaciones de molde de brida (ver Figura 5) incrustadas en el molde base ( consulte la Figura 6) para reducir el tamaño del módulo de molde (el tamaño de la sección transversal total del módulo es 600 mm × 210 mm, las dimensiones de la sección transversal del módulo de molde dividido son 330 mm × 170 mm), acortando así el tiempo de fabricación. del módulo de moldeo, lo que reduce el coste de fabricación y se puede realizar un montaje y desmontaje rápido de la forma de brida. Al mismo tiempo, la superficie del extremo superior de la base del molde es más baja que la superficie de separación de los moldes superior e inferior para evitar interferencias con el cierre de los moldes, y la estructura de ensamblaje se muestra en la Figura 7.

Figura 4: Portamatriz para molde de compresión

Fig.5 Matriz de compresión para brida

Fig. 6 Conjunto de portatroqueles y molde (molde inferior)

Figura 7 Conjunto de portatroqueles y molde

5. Producción de prueba de estampado de bridas.

5.1 Primera producción experimental

- (1) Configuración de parámetros. De acuerdo con la experiencia y el excedente de acero redondo en el sitio, seleccione especificaciones de barra de φ80 mm × 575 mm para la producción de muestras, el material es 0Cr17Ni12Mo2, la temperatura de forjado inicial es 1150 °C, la temperatura de forjado final es 850 °C, la configuración de parámetros de la máquina recalcadora es como en la Tabla 1 y ajusta las posiciones inicial y final de los punzones izquierdo y derecho y el troquel superior según el método.

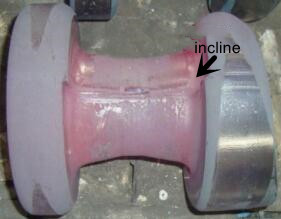

- (2) Resultados y análisis experimentales. De acuerdo con los parámetros de producción de la prueba de estampado de brida anterior, la brida se estampó de la manera que se muestra en la Figura 8. La parte de la espiga en blanco R es lisa y no está doblada, pero las dos caras de los extremos tienen una pendiente significativa, el espesor de la cara del extremo es insuficiente, principalmente porque la selección de las especificaciones del material de la barra es relativamente pequeña, la deformación de ambos extremos de la pieza en bruto por la fuerza de presión de la parte del material de la barra de alto diámetro es relativamente grande y se produce el empuje axial de flexión del material de la barra. por esto.

Tabla 1 Configuración de los parámetros de la máquina de perturbación

| parámetro | Tuneladora izquierda | Máquina de cabeza central | Máquina de compresión adecuada |

| Altura del módulo actual | 170,5 | 199,7 | 156,8 |

| Ajuste de altura del módulo | 210 | 200 | 210 |

| Punto muerto inferior | 168 | 190 | 154 |

| Punto muerto superior | 500 | 500 | 500 |

| Posición media | 315 | 197 | 308 |

Figura 8 La primera muestra en blanco en especie.

5.2 Prueba de optimización

- (1) Optimización de procesos. Para resolver los errores de inclinación en la cara del extremo causados en la primera producción de prueba, optimice el diámetro de la barra del troquel, aumente el diámetro de la barra a φ90 mm, acorte la longitud de la parte deformada de la barra y reduzca la altura. – relación de diámetro inferior a 2,5, para evitar la flexión y deformación de la barra durante el recalcado y para eliminar errores de inclinación en la cara extrema del molde.

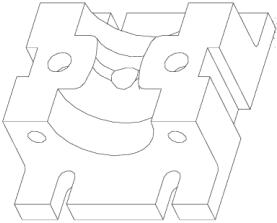

- (2) Resultados y análisis de las pruebas de optimización. La configuración de los parámetros de recalcado es consistente con el primer intento para los punzones izquierdo y derecho, y la posición inicial del troquel superior se puede ajustar de acuerdo con los parámetros del proceso. Prueba de optimización para forjado de bridas recortadas, y después de la división en tipos, como se muestra en la Fig. 9, el tamaño del molde cumple con los requisitos técnicos, la calidad de la superficie es buena y no hay sesgo de las dos caras extremas de la brida. la coaxialidad de la brida y la varilla intermedia es buena.

6. Análisis económico

Aunque el diseño del troquel de estampado es complicado y el ciclo de fabricación es largo, la demanda de bridas es alta y los costos generales de una sola pieza en la producción por lotes son bajos. Usando el ejemplo de una brida típica, la comparación de datos entre la producción de forjado abierto y recalcado se muestra en la Tabla 2. La Tabla 2 muestra que usando un proceso de forjado por corte, se pueden ahorrar 14,9-25,6/2 = 2,1 kg de materia prima por pieza. de brida. Con el volumen de producción actual, se pueden ahorrar 567.000 RMB anualmente (el precio unitario de las materias primas se calcula en 30 RMB/kg); Además, se reducen el tiempo de forjado y el número de operaciones de enfriamiento, lo que acorta el tiempo de fabricación de las bridas y, en consecuencia, reduce los costos de energía.

Figura 9: Brida forjada estampada y original después de la división

7. Conclusión

Al examinar una brida de compresión con una matriz y varias piezas, se verificó la viabilidad de una brida de compresión y se realizó la producción en serie. A través de pruebas de producción reales, las piezas de bridas de compresión cumplen con los requisitos tecnológicos; la calidad de la superficie es suave y libre de defectos, lo que ahorra materias primas y tiempo de producción y mejora la eficiencia de la fabricación de bridas. La estructura de troquel de estampado dividido se puede utilizar para otras bridas y álabes de turbinas de vapor, y la estructura modular es muy versátil, lo que reduce el costo de fabricación del molde y permite una rápida instalación y desmontaje de los moldes.

Tabla 2 Comparación de datos de diferentes procesos de conformado para bridas típicas

| proceso de moldeo | Tamaño de corte/mm | Masa de consumo de material/kg | numero de piezas | Tiempo de forjado/min | Frecuencia de enfriamiento en forja. |

| forja libre | ø120 ×140 | 14.9 | 1 | 6 | dos |

| formas de compresión | ø90 ×490 | 25.6 | dos | 1.5 | 1 |