Básicamente existen tres métodos para el mecanizado de bordes de componentes de barcos:

1. Método de corte mecánico

(1) Principio de corte mecánico

(2) Tecnología de procesamiento de corte mecánico

2. Método de corte con gas (método de corte químico)

(1) Principio de corte de gas

(2) Proceso de tecnología de corte de gas

3. Método de corte por plasma CNC

A continuación se presentará principalmente el principio básico del corte por plasma y su aplicación en la construcción naval.

Método de corte por plasma:

Existe una diferencia esencial entre el proceso de corte por plasma y el principio del corte con gas. Es un proceso de corte físico que utiliza la alta temperatura del arco de plasma para fundir el metal en la costura cortada y luego lo apaga con una llama de alta velocidad para formar un espacio estrecho que separa el material a medida que se mueve la boquilla.

El arco de plasma también se conoce como arco comprimido, que tiene un área de sección transversal conductora relativamente pequeña y, por lo tanto, concentra la energía de manera más efectiva.

(1) Principio de corte por arco de plasma

1. Generación de arco de plasma

El principio de generación del arco de plasma es básicamente el mismo que el del arco de soldadura. El arco es una forma estable de descarga de gas, que es el fenómeno de la corriente que pasa a través del gas. En circunstancias normales, el gas es un buen aislante. Con la acción de la energía externa, algunos átomos del gas emiten electrones y se transforman en iones positivos: ionización.

El principio de generación de arco.

La magnitud de la energía externa está representada por el potencial de ionización. Según la forma en que se suministra la energía externa, la ionización gaseosa se puede dividir en tres formas: fotoionización, ionización por colisión e ionización térmica. La ionización del gas en el arco es principalmente ionización térmica.

El grado de ionización de un gas se expresa por el grado de ionización: la relación entre la densidad de iones o electrones y la densidad de partículas neutras antes de la ionización.

Se denomina gas débilmente ionizado a un gas con un grado de ionización inferior al 0,1%, cuyas propiedades son similares a las del gas no ionizado.

Propiedades del gas ionizado.

Cuando el grado de ionización alcanza el 1%, la conductividad del gas es cercana a la del gas completamente ionizado. La temperatura y el grado de ionización del arco de plasma son significativamente más altos que los del arco de soldadura normal, pero la conductividad del arco de plasma no cambia significativamente.

El tamaño de la sección transversal de la columna de arco de plasma es relativamente pequeño y su resistencia suele ser grande. El principal factor que determina el grado de ionización del gas es la temperatura.

Definición de plasma

A 30.000 K, casi todos los gases se ionizan y se encuentran en un estado de ionización completa. El gas en estado de ionización completa se llama “plasma”.

Este gas está compuesto íntegramente de partículas cargadas, tiene una fuerte conductividad y presenta importantes propiedades electromagnéticas, pero en su conjunto permanece eléctricamente neutro. Este se considera el cuarto estado de la materia.

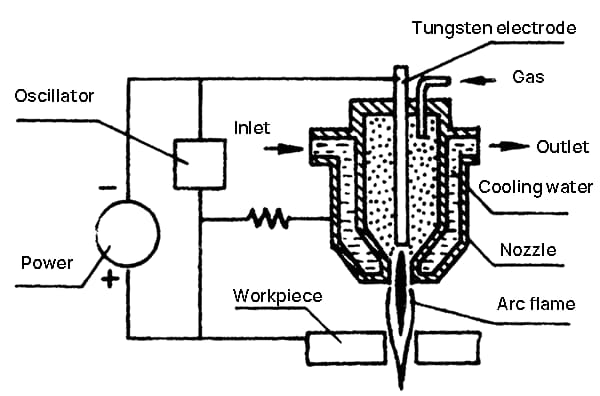

2. Principio del dispositivo generador de arco de plasma.

Efecto de constricción térmica (1)

El arco arde a través del orificio de la boquilla entre el electrodo de tungsteno y el metal que se está cortando. La columna de arco se enfría mediante el flujo de aire frío y la pared del orificio de la boquilla enfriada por agua. Este efecto de enfriamiento provoca que se produzca una constricción de la columna del arco de plasma, lo que aumenta la densidad de energía y la temperatura del arco en la región estrecha en el centro de la columna del arco de plasma. Este fenómeno se conoce como efecto de constricción térmica.

Este efecto hace que el área de la sección transversal de la columna del arco disminuya y la densidad de corriente aumente.

La energía de toda la columna del arco se concentra en la región central.

Efecto de constricción térmica (2).

Este efecto refrescante se denomina “efecto de constricción térmica”. Con un área de sección transversal reducida, la misma corriente requiere un voltaje de suministro mayor.

En este punto, aumenta la intensidad del campo eléctrico de la columna de arco.

El valor de la intensidad del campo eléctrico refleja en gran medida el grado de compresión al que está sometido el arco.

Efecto de constricción magnética

Cuando la corriente del arco de plasma alcanza un cierto valor, el campo magnético generado por la corriente del arco comprime aún más el área de la sección transversal de la columna del arco. Este efecto se llama "efecto de constricción magnética".

Los arcos de combustión libre también presentan efectos de constricción magnética. El arco de plasma tiene una mayor densidad de corriente y se basa en la constricción térmica, por lo que el efecto de constricción magnética es más fuerte.

Efecto de constricción mecánica

La apertura del orificio de la tobera ejerce un efecto de compresión forzada sobre la columna de proa. El flujo de gas comprimido o el flujo de agua alrededor del arco también ejerce un efecto de compresión forzada sobre la columna del arco, lo que se conoce como efecto de constricción mecánica.

Esta compresión del arco se denomina “efecto de constricción mecánica”.

Implementación de corte por plasma

La presión de los tres efectos de constricción y la difusión térmica dentro del arco de plasma alcanzan un equilibrio, formando un flujo de plasma de alta velocidad y alta temperatura que se pulveriza fuera del orificio de la boquilla.

Cuando el flujo de plasma encuentra metal a baja temperatura, se recombina en átomos o moléculas y libera energía, lo que hace que el metal en la costura de corte se caliente y se derrita rápidamente. La fuerte fuerza mecánica del flujo de plasma empuja el metal fundido para lograr el corte.

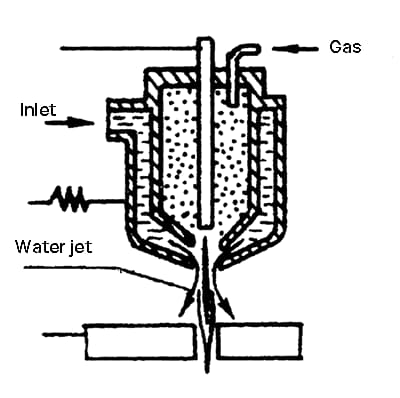

Dispositivo generador de plasma por chorro de agua

La figura ilustra un diagrama esquemático de un dispositivo generador de plasma para corte por chorro de agua, que se diferencia del corte por arco de plasma convencional principalmente en la estructura de la boquilla.

Estructura del dispositivo generador de plasma por chorro de agua

Agregue un círculo de orificios para chorros de agua a la salida de la columna de arco en la boquilla. Chorros de agua disparan desde todos los lados hacia el arco, aumentando el efecto de contracción térmica. La columna del arco se reduce aún más mediante refrigeración por agua.

La densidad de energía del arco está más concentrada, lo que aumenta aún más la velocidad de corte.

Tipos de arco de plasma:

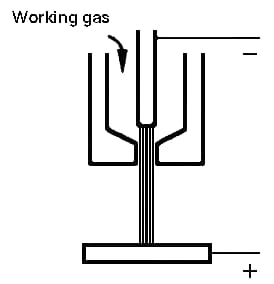

El dispositivo generador de arco de plasma se forma basándose en la práctica de soldadura por arco de argón con electrodo de tungsteno. Según el modo de conexión de la fuente de alimentación, el arco de plasma se puede dividir en tres tipos: arco transferido, arco no transferido y arco híbrido.

Generación de arco de plasma transferido:

El electrodo está conectado al polo negativo y la pieza de trabajo está conectada al polo positivo. Primero se forma el arco entre el electrodo y la boquilla, y luego se aplica un voltaje relativamente alto entre el electrodo y la pieza de trabajo. Como resultado, el arco de plasma se transfiere desde el electrodo a la pieza de trabajo.

Aplicaciones de arco de plasma transferido:

El punto del cátodo y el punto del ánodo del arco de plasma transferido caen sobre el electrodo y la pieza de trabajo respectivamente. Esto da como resultado una gran generación de calor que se concentra en el punto de contacto entre el arco y la pieza de trabajo. Este tipo de arco de plasma se puede utilizar tanto para aplicaciones de corte como de soldadura.

Dado que el arco de plasma transferido se produce entre el electrodo y la pieza de trabajo, es necesario que la pieza de trabajo sea conductora.

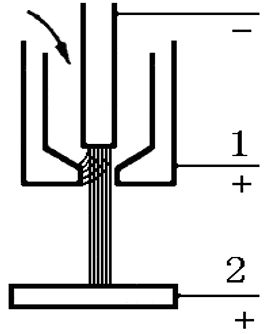

Arco de plasma no transferido :

En el caso de un arco de plasma no transferido, al polo positivo sólo se conecta la boquilla. El arco de plasma se genera entre el electrodo y la boquilla, y la llama de alta temperatura fluye a través de la boquilla. El punto del ánodo está en la boquilla, lo que provoca una mayor pérdida de calor y conduce a una disminución de la temperatura del arco de plasma.

El arco de plasma no transferido es adecuado para cortar y soldar metales finos y materiales no metálicos.

Arco de plasma híbrido:

Tanto los arcos de plasma de transferencia como los de no transferencia están presentes simultáneamente. Este tipo de arco de plasma se utiliza principalmente en soldadura por microarco y pulverización de material en polvo.

Características físicas del arco de plasma.

(1) Las características térmicas del arco de plasma.

Las características térmicas son propiedades importantes de una fuente de calor. La temperatura, potencia térmica y eficiencia térmica del arco de plasma son:

① La temperatura del arco de plasma.

La temperatura del arco de plasma se refiere principalmente a la temperatura de la columna del arco. La temperatura de la columna del arco generalmente está relacionada con la potencia del arco, el gas, los materiales de los electrodos y otras condiciones de trabajo.

El efecto del potencial de ionización del gas sobre la temperatura.

La composición de los gases en el espacio tiene un impacto sustancial en la temperatura de la columna del arco. Un mayor potencial de ionización del gas normalmente conduce a una mayor temperatura de la columna del arco.

Además, el potencial de ionización del vapor de los materiales de los electrodos puede afectar significativamente la temperatura de la columna del arco cuando es más baja.

Cuando se utiliza un arco de electrodo de metal fundido, el vapor metálico resultante tiene un potencial de ionización bajo y la temperatura oscila entre 5000 K y 6000 K. Después de la generación del plasma, se suelen utilizar electrodos de tungsteno que no se evaporan.

La temperatura del arco de plasma.

La temperatura de la columna de arco de plasma puede variar entre 15.000 K y 50.000 K, y hay un gradiente de temperatura extremadamente alto desde el centro hasta el borde. En comparación con los otros dos tipos de arco de plasma, el arco de plasma de transferencia tiene una temperatura más alta.

En las condiciones de I=300A, U=250V, d=2,8 mm de apertura de la boquilla y un caudal de gas de Q=50l/min, utilizando nitrógeno como gas de trabajo, la temperatura máxima cerca de la boquilla alcanza la T máx. = 30000 ℃. En I = 1500A y d = 2,5 mm, T máx. = 52.000 ℃, y la concentración de energía alcanza 1,1×109 W/cm2.

② La potencia térmica del arco de plasma.

Una fuente de calor de alta temperatura no significa necesariamente una mayor capacidad de calefacción. La capacidad de calefacción de una fuente de calor depende de su potencia térmica: la cantidad de energía térmica que puede transferir por unidad de tiempo.

La potencia térmica de un arco es la cantidad de energía eléctrica convertida en energía térmica en un tiempo determinado, también conocida como consumo de energía. Esto representa la cantidad de calor generado por el arco por unidad de tiempo.

Cálculo de la potencia térmica de un arco de plasma.

Debido a su alto voltaje de operación (V) y corriente (I), un arco de plasma genera una cantidad significativa de energía térmica. Como resultado, la potencia térmica de un arco de plasma se puede ajustar ajustando varios parámetros.

Parámetros influyentes en la energía térmica.

La corriente de trabajo de un arco de plasma depende de varios factores, como la geometría y el tamaño de la boquilla, la composición y el caudal del gas de trabajo y el material del electrodo.

Estos parámetros juegan un papel crítico en la determinación de la corriente operativa de un arco de plasma. Además, la influencia de la composición del gas puede guiar la selección del gas de trabajo.

Cuando se utiliza como fuente de calor, un arco de plasma genera una cantidad sustancial de calor. El gas juega un papel crucial en la transmisión de una proporción significativa de este calor a la pieza de trabajo.

El gas de trabajo de un arco de plasma.

Durante los procesos de calentamiento, descomposición e ionización que ocurren dentro de la columna del arco, el gas absorbe calor y alcanza temperaturas extremadamente altas.

La cantidad de calor absorbido por el gas aumenta a medida que sufre descomposición térmica e ionización o experimenta un aumento de temperatura, lo que finalmente aumenta su capacidad de transferencia de calor.

Desde el punto de vista de la descomposición térmica, este proceso solo puede estar sujeto a gases en estado molecular. Los gases de trabajo para arcos de plasma incluyen H2, N2, aire, vapor de agua, argón y otros.

A medida que aumenta la temperatura del gas utilizado en la combustión del arco de plasma, también aumenta su entalpía.

La eficiencia térmica de un arco de plasma.

La energía eléctrica se transforma en energía térmica en la pistola de plasma, pero no toda se utiliza para calentar la pieza. Parte se elimina mediante refrigeración por agua y radiación. Con el arco transferido hay menos pérdida de calor y la pieza puede recibir el 60% de la energía térmica.

La cantidad real de energía térmica recibida por la pieza es la potencia térmica efectiva del arco de plasma.

(2) Velocidad de la llama del arco de plasma

La velocidad de la llama del arco de plasma es extremadamente rápida, alcanza velocidades supersónicas de hasta 300-1000 m/s y tiene una fuerte fuerza de soplado. El gas en la pieza se expande rápidamente debido al calentamiento en el canal de la boquilla, lo que resulta en una velocidad de chorro rápida debido a la aceleración térmica.

En los procesos de corte, los arcos de plasma con velocidades de llama rápidas y fuerzas de impacto elevadas se conocen como arcos rígidos. Es fácil obtener arcos rígidos con boquillas de pequeña apertura y gases de trabajo de gran flujo.

(3) Las características eléctricas del arco de plasma.

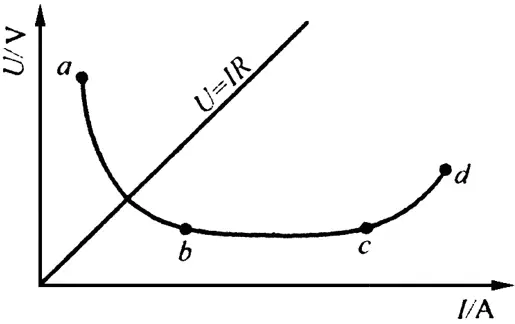

Las características estáticas de voltios-amperios del arco de plasma, también conocidas como característica estática.

Las características estáticas del arco de plasma.

La boquilla limita el aumento del área de la sección transversal de la columna de arco de plasma. La diferencia entre las características estáticas del arco de plasma y las de un arco eléctrico ordinario se manifiesta en dos aspectos: un voltaje más alto y una tendencia a exhibir una característica plana o ascendente.

Las características estáticas del arco de plasma están relacionadas con el tipo y flujo del gas de trabajo, el tamaño de la boquilla, el espaciado de los electrodos y otros factores.

(4) La estabilidad de la combustión del arco de plasma.

Cuando se utiliza plasma de arco transferido, puede ocurrir un fenómeno llamado doble arco, que puede alterar la estabilidad de la combustión del arco de plasma.

El doble arco puede interrumpir el progreso normal del proceso de corte y causar daños a la boquilla.

Fenómeno de doble arco

Bajo ciertas condiciones actuales y externas, la tensión del arco siempre tiende a mantener un valor mínimo. Ésta es una regla importante en la física del arco conocida como principio de voltaje mínimo.

Cuando se produce un arco doble, el voltaje de A1+A2 es menor que el del arco de plasma, por lo tanto, la caída de voltaje en el canal de la boquilla está directamente relacionada con el fenómeno del doble arco.

Voltaje de arco doble y arco de plasma

Para aumentar el grado de compresión del arco, es deseable reducir la apertura de la boquilla y alargar el arco de plasma, aumentando así la tensión y el efecto de contracción magnética.

El voltaje es directamente proporcional a la longitud del arco, por lo tanto, los aumentos excesivos en la longitud del arco deben limitarse desde la perspectiva de prevenir el fenómeno del doble arco. También existen otros factores que pueden afectar el fenómeno del doble arco.

(2) Equipos y procesos de corte por arco de plasma.

1. Fuente de alimentación del arco de plasma.

La relación entre la corriente de salida y el voltaje en los terminales de la fuente de alimentación se conoce como características externas de la fuente de alimentación.

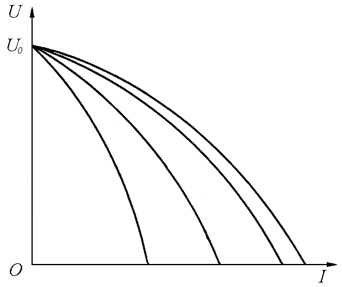

El arco de plasma requiere que la fuente de alimentación tenga una característica externa de caída pronunciada.

El voltaje de circuito abierto (U 0 ) de la fuente de alimentación.

Para facilitar el encendido y la combustión estable del arco de plasma, el requisito de U0 para el suministro de energía es relativamente alto.

Para soldadura, proyección térmica y otros procesos, U0 > 80 V es suficiente, mientras que el corte y la proyección requieren U0 > 180 V. La magnitud del voltaje del circuito abierto depende principalmente del espesor del material a cortar, siendo los materiales más gruesos los que requieren un U0 mayor.

La fuente de alimentación para el corte por arco de plasma.

La fuente de alimentación comúnmente utilizada para el corte por arco de plasma es principalmente una fuente de alimentación de soldadura por arco de CC con características externas de caída brusca, y hay modelos específicos disponibles. A veces se utilizan fuentes de alimentación de CA para ciertos procesos o materiales, lo cual es común en la soldadura por arco de plasma.

En algunos casos, las máquinas de soldadura por arco de uso general se pueden utilizar conectando en serie varias máquinas de soldadura con el mismo tipo de corriente y características externas.

El voltaje de circuito abierto de las máquinas de corte por plasma de producción nacional es generalmente de 120 V-300 V, con una corriente de trabajo de 320 A-500 A y un voltaje de trabajo de 60 V-150 V.

2. Material del electrodo de arco de plasma

Los materiales de los electrodos para el electrodo posterior son los mismos que los de la soldadura TIG, incluidos los electrodos de tungsteno, los electrodos de tungsteno torio y los electrodos de tungsteno ceriados.

El tungsteno puro con un punto de fusión de 3400 ℃ y un punto de ebullición de 5000 ℃ generalmente puede cumplir con los requisitos, pero debe enfriarse bien para reducir el desgaste. La adición de 1-2% de óxido de torio al tungsteno puro produce electrodos de tungsteno torio, que tienen una mayor capacidad de emisión de electrones que los electrodos de tungsteno puro.

En las mismas condiciones de diámetro de electrodo, se pueden utilizar electrodos de tungsteno toriado a corrientes más altas con velocidades de combustión más lentas.

Electrodos de tungsteno ceriados y electrodos de circonio.

Los electrodos de tungsteno toriado son radiactivos y pueden ser perjudiciales para la salud. Los electrodos de tungsteno ceriado se producen añadiendo un 2 % de cerio al tungsteno puro, lo que puede reducir la contaminación radiactiva y al mismo tiempo mejorar aún más la capacidad de emisión de electrones y el rendimiento del proceso.

Esta es una opción más ideal para el material del electrodo posterior, ya que reduce las tasas de desgaste del electrodo. Los electrodos de circonio pueden utilizar aire como gas de trabajo y tienen una vida útil cercana a la de los electrodos de tungsteno toriado cuando trabajan con una mezcla de gas N2+H2.

3. Gas de trabajo del arco de plasma.

Los gases de trabajo comúnmente utilizados para el corte por arco de plasma son nitrógeno (N2), argón (Ar), hidrógeno (H2) o mezclas de los mismos. El N2 tiene una entalpía relativamente alta, propiedades químicas estables, bajo riesgo y bajo costo, lo que lo convierte en un gas de trabajo ampliamente utilizado.

El nitrógeno puede disolverse en el acero para formar nitruro de hierro, lo que aumenta la resistencia pero disminuye la ductilidad. La pureza del nitrógeno no debe ser inferior al 99,5%. Si hay demasiado O2 o agua en el gas, puede provocar quemaduras graves en el electrodo de tungsteno.

Gas de trabajo – Argón

El argón tiene una entalpía más baja y, en consecuencia, el voltaje del arco de plasma también es bajo. Al ser un gas monoatómico, el argón no se descompone ni tiene efecto absorbente de calor a altas temperaturas.

Su capacidad calorífica específica y su conductividad térmica son pequeñas, lo que da como resultado una pérdida mínima de energía al quemar el arco en gas argón.

Sin embargo, debido al alto potencial de ionización del argón, tanto el arco como la combustión requieren mayor energía. Se deben tomar medidas especiales de formación de arco para resolver el difícil problema de la combustión.

El argón es un gas inerte que no reacciona ni se disuelve en muchos metales. Para cortar metales químicamente activos, el gas argón de alta pureza es un buen medio de protección.

El gas argón es más pesado que el aire y se encuentra naturalmente en concentraciones de aproximadamente el 1% en la atmósfera, pero extraerlo puede resultar costoso. Generalmente, el argón es un subproducto de la producción de oxígeno y el argón de grado industrial producido en el país ya ha alcanzado una pureza del 99,99%.

El hidrógeno (H2) es el gas con mayor entalpía y conductividad térmica y tiene mayor capacidad para transferir energía térmica.

Mezclar hidrógeno con el gas de trabajo puede aumentar significativamente la potencia térmica del arco de plasma, lo que lo convierte en una opción común para pulverizar materiales difíciles de fundir o cortar piezas gruesas.

Para la mayoría de los materiales metálicos, el hidrógeno es un gas reductor que puede prevenir eficazmente la oxidación del material.

Gas de trabajo: hidrógeno, aire

El hidrógeno es un gas combustible que puede encenderse y explotar fácilmente cuando se mezcla con aire.

El hidrógeno puede disolverse en muchos metales fundidos a altas temperaturas, lo que a veces puede afectar el rendimiento del proceso, y el hidrógeno que penetra en el acero puede provocar fácilmente su fragilidad.

El aire tiene una alta capacidad para transferir energía térmica como gas de trabajo y es relativamente barato y cómodo de utilizar comprimiéndolo.

Gas de trabajo – Gases mezclados

Además de utilizar aire para los electrodos de circonio, los electrodos de tungsteno también pueden utilizar aire como gas de trabajo.

Cuando se utiliza aire con electrodo de tungsteno, se debe utilizar una pistola de plasma de flujo de aire de doble capa y la capa interior debe utilizar gases como argón o nitrógeno para proteger el electrodo de tungsteno de la oxidación del aire.

Los gases mixtos más utilizados son nitrógeno-hidrógeno y argón-hidrógeno, que combinan las ventajas de ambos gases.

Consideraciones para gases mixtos

Proporción de mezcla:

La proporción de gases mezclados utilizados puede afectar significativamente la velocidad de corte, la calidad del corte y la vida útil de la boquilla.

Para una mezcla de hidrógeno y argón, la proporción recomendada es (20-40) % de H2 a (80-60) % de aire, mientras que para una mezcla de hidrógeno y nitrógeno, la proporción recomendada es de (10-25) % de H2 a (90-75) ) %N2.

Problema de inicio del arco:

Iniciar arcos en mezclas que contienen una gran cantidad de gas diatómico puede resultar difícil. Sin embargo, normalmente es posible iniciar un arco con argón puro o nitrógeno puro.

4. Proceso de corte por arco de plasma.

Los parámetros del proceso de corte por arco de plasma incluyen:

- Tensión sin carga (U0)

- Corriente de corte (I)

- Tensión de funcionamiento (U)

- Caudal de gas (Q)

- Velocidad de corte (v)

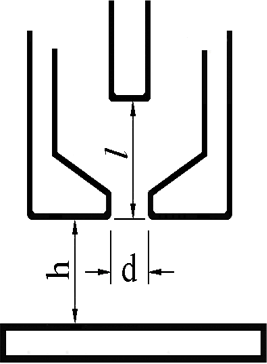

- Distancia entre boquilla y pieza de trabajo (h)

- Distancia entre el electrodo de tungsteno y la punta de la boquilla (l)

- Diámetro del orificio de la boquilla (d)

(1) Tensión sin carga (U0)

Para encender y mantener un arco de plasma estable, se recomienda un voltaje mínimo sin carga de 150 V. Al cortar materiales más gruesos (más de 200 mm), se requiere una tensión en vacío superior a 200 V.

Para cortar materiales muy gruesos, el voltaje sin carga puede alcanzar 300-400V. Un alto voltaje sin carga puede aumentar el riesgo de descarga eléctrica, por lo que es importante tomar las medidas de seguridad adecuadas cuando se trabaja con equipos de corte por plasma.

(2) Corriente de corte (I) y tensión de funcionamiento (U)

La corriente de corte y el voltaje de operación determinan la potencia del arco de plasma. Aumentar la corriente de corte y el voltaje de operación puede aumentar la potencia térmica del arco de plasma, lo que permite velocidades de corte más altas y una mayor eficiencia al cortar materiales más gruesos.

A medida que aumenta la corriente de corte, la velocidad de corte también puede aumentar significativamente. Sin embargo, el efecto del aumento de la corriente de corte sobre la velocidad de corte se vuelve menos significativo a medida que aumenta el espesor del material a cortar.

Formas efectivas de aumentar la potencia:

Aumentar la corriente hará que la columna del arco se espese, lo que dará como resultado un corte más amplio y una quema más fácil de la boquilla del electrodo de tungsteno. Aumentar el voltaje es una forma eficaz de aumentar la potencia del arco de plasma, especialmente al cortar materiales gruesos. El voltaje de trabajo U está relacionado con la composición del gas y el caudal. La OU para N2 es mayor que la de Ar. H2 requiere mayor U debido a su fuerte capacidad de disipación de calor.

Voltaje de trabajo del arco de plasma

Cuando U > 0,65 U0, el arco de plasma exhibirá un fenómeno inestable conocido como doble arco. Al aumentar el voltaje de trabajo del arco de plasma, también es necesario aumentar el voltaje sin carga de la fuente de alimentación. U también está relacionada con la forma geométrica del pico, especialmente la abertura del pico d.

Caudal de gas Q

Cuando otras condiciones son iguales, un aumento en Q aumentará el efecto de contracción térmica de la columna del arco, lo que dará como resultado una energía más concentrada. A medida que Q aumenta, U aumenta, lo que lleva a un aumento en la potencia del arco de plasma, la temperatura de la columna del arco y la velocidad v.

Al mismo tiempo, aumenta la velocidad del chorro de arco, aumenta la fuerza de corte y también mejora la calidad del corte.

Sin embargo, si Q es demasiado grande, parte de la energía será eliminada por el aire frío, lo que dará como resultado una disminución en la cantidad de calor disponible para fundir el metal, lo que puede afectar la estabilidad de la combustión del arco y el corte normal.

(4) Velocidad de corte v

Una velocidad de corte v adecuada puede mejorar la calidad de la superficie de corte.

Cuando la potencia es constante, aumentar v disminuirá el área calentada de la pieza y el tamaño de la zona afectada por el calor.

Si v es demasiado alto, es posible que el material que se corta no se derrita. Si v es demasiado lento, la productividad disminuirá, la superficie de corte se volverá rugosa, las rebabas aumentarán en la parte inferior y la pieza de trabajo se deformará más significativamente.

Siempre que se garantice la calidad del corte, la velocidad de corte v debe aumentarse tanto como sea posible.

(5) Distancia desde la boquilla hasta la pieza de trabajo h

Para aprovechar al máximo el calor generado por el arco de plasma y facilitar su funcionamiento, la distancia h entre la boquilla y la superficie de la pieza de trabajo debe controlarse dentro de los 10 mm. Normalmente, esta distancia se establece en 4-7 mm.

El impacto de h en el arco de plasma.

Aumentar h equivale a aumentar la longitud del arco, lo que conduce a un aumento en U.

Sin embargo, a medida que aumenta la longitud del arco, la eficiencia disminuye y la energía de radiación térmica aumenta, lo que puede provocar una disminución en v. Si h es demasiado alto, la fuerza de soplado y la capacidad de corte disminuirán, lo que provocará un aumento de las rebabas inferiores y la posibilidad de duplicarlas. arco. Si h es demasiado pequeño, existe un mayor riesgo de cortocircuito.

(6) Parámetros de la boquilla – l, d

l se refiere a la distancia entre el extremo del electrodo de tungsteno y el extremo de la boquilla, que está relacionada con si el arco se puede comprimir correctamente.

Si l es demasiado grande, destruirá la estabilidad del arco. Si l es demasiado pequeño, puede provocar un cortocircuito entre el electrodo de tungsteno y la boquilla, lo que puede quemar la boquilla.

El diámetro de la boquilla d afecta el diámetro y la temperatura de la columna de arco. Un aumento en d dará como resultado una disminución en la compresión, la densidad de energía, la fuerza de corte y la velocidad de corte v. Esto también puede provocar una disminución de la capacidad de corte.

En general, una d más pequeña se asocia con una U más grande, mientras que una d más grande se asocia con una U más pequeña.

5. Características del corte de piezas gruesas.

A medida que aumenta el espesor t, también aumenta la cantidad de material fundido, lo que requiere un aumento de potencia.

Para reducir el agotamiento, se recomienda aumentar U manteniendo la potencia constante. A medida que t aumenta, el rango de saltos del punto del ánodo también aumenta y, por lo tanto, U debe ser mayor que 220 V para garantizar la estabilidad del arco. Se requiere suficiente calor para cortar el fondo, lo que da como resultado un arco delgado y alargado con un pequeño gradiente de temperatura axial.

Se recomienda trabajar con gas de alta entalpía y conductividad térmica, como N2+H2.

Método de corte por láser

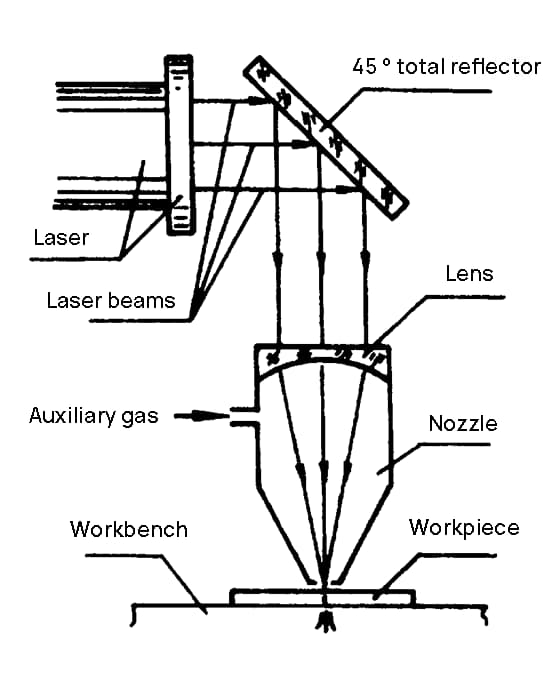

(1) Introducción al principio del corte por láser.

El rayo láser horizontal emitido por el cortador láser.

Después de ser reflejado por un espejo de 45 grados, el rayo láser se redirige verticalmente hacia abajo.

Luego, una lente enfoca el rayo láser, creando un punto extremadamente pequeño en el punto focal.

Corte con laser

La densidad de potencia del punto alcanza 10 6 -10 9 C/cm 2 . Cuando la pieza de trabajo es irradiada por el punto láser, genera una temperatura alta localizada (por encima de 10.000 ℃), lo que hace que la pieza de trabajo se derrita o se vaporice instantáneamente. A medida que se mueve la boquilla de corte, se forma un corte en la pieza de trabajo.

Mientras tanto, se utiliza un gas auxiliar con cierta presión para soplar la escoria fundida en el corte, cortando así la pieza de trabajo.

potencia del láser

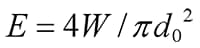

El rayo láser es un rayo paralelo ideal (con un ángulo de divergencia θ <0,001 radianes). Después de enfocar, el diámetro del punto se puede representar por d ó = f θ (donde θ ≠ 0), donde f es la distancia focal de la lente. Si la potencia del láser es W, entonces la densidad de potencia del punto es:

Características del corte por láser.

En comparación con el corte con gas y el corte por arco de plasma, el corte por láser tiene las siguientes ventajas:

- Velocidad de corte más rápida

- Ancho de corte más estrecho (aproximadamente 0,2-0,3 mm)

- Zona afectada por el calor más pequeña (con un ancho de aproximadamente 0,1 mm)

- Mejor perpendicularidad en el filo

- Mayor calidad de acabado superficial del filo

Aplicaciones de corte por láser

El corte por láser tiene ventajas notables al cortar láminas delgadas, mejorar la eficiencia del corte y reducir la deformación térmica.

Puede cortar diversos materiales con alto punto de fusión, aleaciones resistentes al calor y materiales superduros, así como semiconductores, materiales no metálicos y materiales compuestos.

Al cortar metales gruesos, se sopla gas comprimido para facilitar el corte, reduciendo el ancho del corte y la zona afectada por el calor.

(2) Aplicaciones prácticas del corte por láser.

La aplicación de la tecnología de corte por láser se remonta a la década de 1970. Actualmente, la Marina de los EE. UU. es líder en el uso de la tecnología láser para la investigación en construcción naval. En los últimos años,

Japón ha producido y vendido máquinas de corte por láser CNC con potencia inferior a 5 kW, que pueden cortar acero con bajo contenido de carbono de hasta 32 mm de espesor con alta calidad. Al cortar un tablero de 12 mm, la velocidad de corte es de aproximadamente 2,5 m/min, lo que es comparable a las máquinas de corte por arco de plasma existentes.

El corte por láser tiene muchas aplicaciones en los astilleros, entre ellas:

El Astillero Tamano de Mitsui Zosen Corporation construye principalmente buques de guerra y también graneleros de 40.000 toneladas. La mayoría de los espesores de chapa para componentes de barcos son de alrededor de 10 mm y se requiere una proporción significativa de procesamiento de chapa de acero delgada. Las estructuras de barcos requieren una baja deformación térmica y una alta precisión de corte debido a la estructura relativamente delgada de las placas de acero utilizadas. El uso de máquinas de corte por láser en la producción de chapas de acero para carrocerías de barcos ha logrado resultados significativos.

Máquina de corte por láser para astillero Yunao

La máquina de corte por láser de CO2 para aviones de fabricación japonesa, con un ancho de vía de 7,5 m, tiene una potencia máxima de 3,5 kW (potencia nominal de 3 kW). Tiene un ancho de corte efectivo de 5,4 m, una longitud de corte efectiva de 29,1 m y puede cortar hasta un espesor máximo de 19 mm. La velocidad de corte para chapas con un espesor de 8-10 mm está entre 900-1000 mm/min. El ancho de la incisión es inferior a 0,5 mm y la deformación del corte es mínima. No hay colapso del borde superior ni escoria del borde inferior, y la precisión del corte es mucho mayor que la del corte por arco de plasma.