Los grados, la composición química y las propiedades mecánicas de las aleaciones resistentes a la corrosión se introdujeron utilizando NS3306 para desarrollar científicamente el proceso de soldadura de aleaciones resistentes a la corrosión a base de níquel. De acuerdo con las características de las aleaciones a base de níquel resistentes a la corrosión, para la soldadura de ensamblaje se utilizó el método de soldadura manual por arco de tungsteno-argón con relleno de alambre de soldadura ERNiCrMo-3. Al mismo tiempo, se realizó la limpieza antes de la soldadura, la optimización de los parámetros del proceso de soldadura, el control del proceso de soldadura y la temperatura entre capas. Después de la soldadura se comprobó visualmente la calidad de las uniones soldadas. Ensayos no destructivos y ensayos de rendimiento mecánico. Los resultados mostraron que la calidad de la soldadura era confiable y cumplía con los requisitos de los documentos de diseño y evaluación del proceso de soldadura.

El níquel es un importante metal no ferroso que no sólo tiene alta resistencia y formabilidad, sino también buena resistencia a la corrosión. El níquel y las aleaciones de níquel se utilizan ampliamente en la fabricación de equipos petroquímicos, la construcción de reactores nucleares, la industria de la aviación y otros campos. El níquel puro industrial y las aleaciones de níquel endurecibles en solución sólida son fáciles de soldar. La mayoría de las aleaciones de níquel resistentes a la corrosión y a la oxidación pertenecen a aleaciones de refuerzo en solución sólida, que generalmente se sueldan después del recocido en solución y pueden mantener la resistencia a la corrosión después de la soldadura. En algunos casos, la resistencia a la corrosión de las aleaciones de Ni Mo, NiCrMo y Ni Si disminuye en la zona afectada por el calor y se produce corrosión intergranular. En medios como el vapor de ácido fluorhídrico, algunas aleaciones de níquel pueden formar grietas por corrosión bajo tensión que requieren recocido en solución después de la soldadura. Este estudio se centra en la tubería de acero de Φ 88,9 mm × 7,62 mm de especificación NS3306 (NS336) como ejemplo e investigó el proceso de soldadura de la aleación resistente a la corrosión a base de níquel.

1. Introducción a la aleación de níquel resistente a la corrosión NS3306

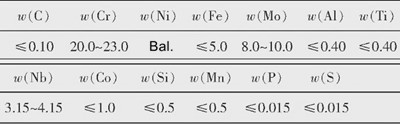

NS3306 (NS336) es una aleación de NiCrMo resistente a la corrosión con resistencia a medios compuestos de reducción de oxidación, resistencia a la corrosión del agua de mar y alta resistencia térmica. NS3306 corresponde a N06625 ( Inconel 625 ) en la norma americana ASTM. La composición química de la aleación de níquel NS3306 se muestra en la Tabla 1 y las propiedades mecánicas se muestran en la Tabla 2.

Tabla 1: Composición química de la aleación resistente a la corrosión NS3306 en %

Tabla 2 Propiedades mecánicas de la aleación resistente a la corrosión NS3306

| RM / MPa | Rp0,2 / MPa | A/% |

| ≥ 690 | ≥ 276 | ≥ 30 |

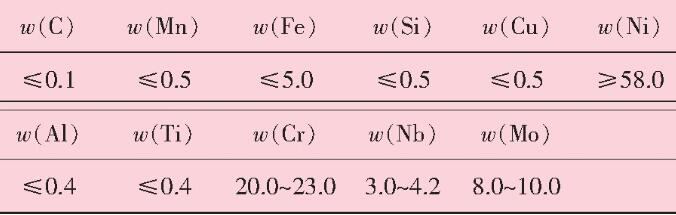

2.1 Materiales de soldadura

Debido a la baja conductividad térmica de las aleaciones a base de níquel resistentes a la corrosión, se elige como método de soldadura la soldadura manual por arco de tungsteno-argón con calor relativamente concentrado. El metal de aportación es alambre de soldadura AWS A5.14 ERNiCrMo-3 (equivalente al alambre de soldadura GB/T 15620-2008 SNi6625 (NiCr22Mo9Nb), que corresponde a la aleación resistente a la corrosión NS3306, y su composición química se muestra en la Tabla 3.

Tabla 3: Composición química en % del alambre de soldadura ERNiCrMo-3

2.2 Limpieza y montaje antes de soldar

Antes del montaje, la junta de soldadura y el área dentro de los 20 mm en ambos lados deben limpiarse con alcohol anhidro o una solución de acetona. Debido a que el óxido de níquel tiene un punto de fusión más alto que el propio níquel, el óxido no está ni cerca de su punto de fusión. No se puede limpiar completamente antes de soldar, lo que provoca la formación de inclusiones de escoria en el óxido de níquel dopado del baño de soldadura. Además, elementos nocivos como S, P y Pb en manchas de aceite y óxidos pueden provocar fácilmente grietas térmicas en las soldaduras.

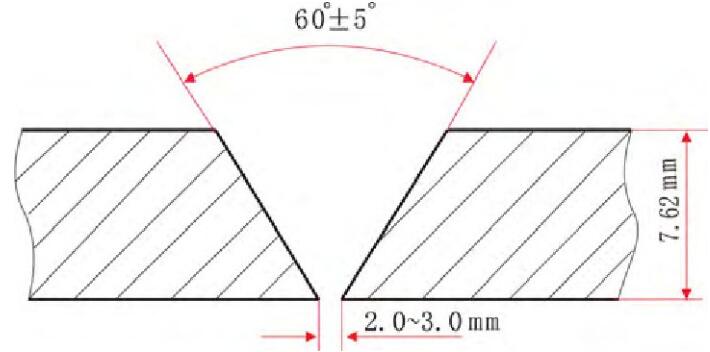

Debido a la baja conductividad térmica, la alta viscosidad y la poca profundidad de fusión en comparación con el acero, las aleaciones de níquel tienden a tener una fusión deficiente entre capas. Para garantizar la penetración, se recomienda elegir ángulos de ranura más grandes y bordes romos más pequeños, como se muestra en la Figura 1. Al ensamblar soldaduras a tope, la desalineación de la pared interna no debe exceder los 0,5 mm. La longitud de la soldadura de posicionamiento del conjunto debe ser de 10 a 15 mm, distribuida uniformemente en todo el perímetro, y el espesor no debe exceder los 2/3 del espesor de la pared. La soldadura de posicionamiento debe tener buena penetración y fusión sin defectos como grietas, poros, inclusiones de escoria, etc.

Figura 1: Forma y tamaño de la ranura

2.3 Selección de parámetros del proceso de soldadura.

Debido a la baja conductividad térmica de las aleaciones resistentes a la corrosión a base de níquel, se debe seleccionar una energía de línea de soldadura más baja y la temperatura entre capas debe controlarse estrictamente durante la soldadura. Intente utilizar soldadura de arco corto y de baja corriente, asegurando una buena fusión de la soldadura. Los parámetros específicos del proceso de soldadura se enumeran en la Tabla 4. Durante el proceso de soldadura, se debe realizar un relleno interno con argón para evitar la oxidación de la soldadura de raíz y se debe controlar estrictamente la temperatura entre capas para que no exceda los 100 °C.

Tabla 4: Parámetros del proceso de soldadura para tubos de acero de aleación a base de níquel NS3306

| capa de soldadura | Actual /A | Tensión de arco /V | Flujo de gas/(L.min -1 ) | Velocidad de soldadura /(cm.min -1 ) | polaridad |

| soldadura de raíz | 75-90 | 9 – 13 | 6 – 12 | 6 – 9 | Conexión directa |

| Llenar | 80-95 | 9 – 13 | 6 – 12 | 4 – 8vo | Conexión directa |

| Superficie de cobertura | 80-95 | 9 – 13 | 6 – 12 | 4 – 8vo | Conexión directa |

2.4 Trabajos de soldadura

- (1) En la soldadura aérea, el alambre se alimenta continuamente y el alambre se llena desde el exterior. Cuando se inicia el arco, el soplete de soldadura está perpendicular a la pieza de trabajo y enciende el arco, creando un baño de soldadura. El alambre de soldadura se alimenta mientras el arco calienta el baño de soldadura para que parezca blanco y fluya. La antorcha de soldadura se mueve ligeramente hacia atrás y se inclina de 10° a 20°. Al alimentar el alambre, el extremo del alambre de soldadura se guía hacia el borde interior del baño de soldadura, que constituye aproximadamente 1/3 del baño de soldadura. El calor del baño de soldadura derrite el alambre de soldadura. Es decir, cada vez que se alimenta el hilo se debe introducirlo en el baño de soldadura, y se realiza un pequeño y uniforme balanceo lateral para garantizar una determinada velocidad de soldadura. Un empuje excesivo puede reducir la velocidad de soldadura y una temperatura excesiva del metal fundido puede provocar concavidad de la raíz.

- (2) El alambre de soldadura debe introducirse en el material de la tubería en un ángulo poco profundo, generalmente de 10° a 15°. Esto ayuda a cubrir el extremo fundido con gas protector y evita la colisión con el electrodo de tungsteno, reduciendo así la distancia entre el alambre de soldadura y el baño de soldadura en forma de gota. La alimentación del alambre debe ser suave y no perturbar la capa de gas protector para evitar la entrada de aire. Cuando el alambre de soldadura ingresa al baño de soldadura, es necesario evitar el contacto de cortocircuito con el electrodo de tungsteno para evitar que se queme y caiga al baño de soldadura, lo que provocará defectos de inclusión de tungsteno. Observe el tamaño del orificio de soldadura y la temperatura del baño de soldadura, mantenga una velocidad de soldadura rápida y asegúrese de que la formación interna de la soldadura de raíz inversa sea buena y no tenga defectos como socavaduras, muescas y roscas.

- (3) El método intermitente de relleno de alambre externo se puede utilizar para soldadura vertical a plana. En la posición de soldadura plana, se debe reducir el ángulo de inclinación de la pistola de soldar y aumentar en consecuencia el ancho de giro de la varilla de soldadura para evitar una superposición excesiva durante la soldadura de raíz. Controle estrictamente la temperatura de la capa intermedia por debajo de 100 °C durante el proceso de soldadura.

3. Verificar después de soldar

3.1 Prueba de apariencia

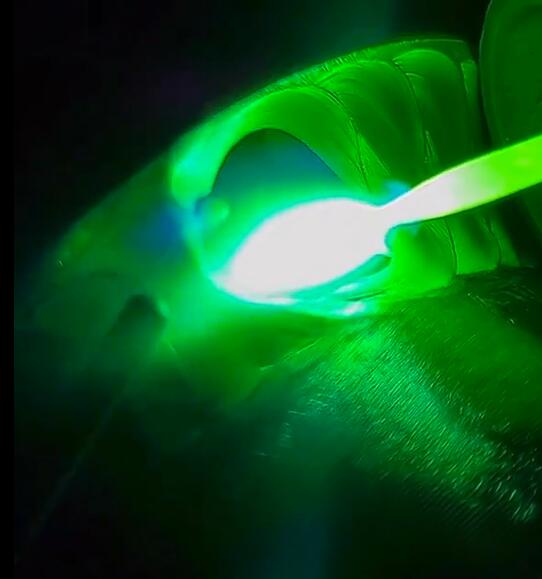

El patrón de soldadura terminado se muestra en la Figura 2. Después de soldar, limpie la superficie de soldadura de escoria, salpicaduras, etc. Durante una inspección visual de la superficie de soldadura, no se encontraron defectos como grietas, poros, inclusiones de escoria, inclusiones de tungsteno, superposiciones de soldadura, penetración incompleta y fusión incompleta. encontró.

Figura 2: Aspecto y morfología de las soldaduras.

3.2 Ensayos no destructivos

Los ensayos no destructivos deben realizarse de acuerdo con la NB/T 47013-2015 “Ensayos no destructivos de equipos a presión”. Se debe completar un examen de rayos X al 100% y calificar para el Nivel II. Se deben realizar pruebas de penetración al 100% y se debe calificar el Nivel I.

3.3 Prueba de tracción

De acuerdo con la norma NB/T 47014-2011 “Calificación de los procedimientos de soldadura para equipos a presión”, se toman muestras y se procesan desde posiciones de soldadura planas y elevadas y se realizan pruebas. La resistencia a la tracción de las uniones soldadas se mide utilizando el método de prueba especificado en GB/T 228.1-2010 y los resultados de la prueba se muestran en la Tabla 5.

Tabla 5: Resultados de la prueba de tracción

| Numero de muestra | Ancho de muestra /mm | Grosor de la muestra/mm | Carga de rotura/kN | Resistencia a la tracción/MPa | Punto de ruptura |

| T1 | 19.5 | 6.6 | 106 | 824 | Soldar |

| T2 | 19.9 | 6.8 | 109 | 806 | Soldar |

3.4 Prueba de flexión

De acuerdo con los requisitos de NB/T 47014-2011 “Calificación de procedimientos de soldadura para equipos a presión”, se tomaron dos muestras de flexión de superficie y de flexión hacia atrás desde la posición de 45° de la circunferencia de la tubería y se procesaron y probaron de acuerdo con GB/T 2653. -2008 “Métodos de ensayo de flexión para uniones soldadas”. Los resultados de las pruebas se enumeran en la Tabla 6.

Tabla 6: Resultados de la prueba de flexión

| Numero de muestra | Tipo de ejemplo | Grosor de la muestra/mm | Diámetro de la cabeza/mm | Ángulo de flexión /(°) | Resultados |

| Fórmula 1 | Doblado de superficies | 7.62 | 30 | 180 | Sin defectos visibles |

| F2 | Doblado de superficies | 7.62 | 30 | 180 | Sin defectos visibles |

| R1 | Curvatura dorsal | 7.62 | 30 | 180 | Sin defectos visibles |

| R2 | Curvatura dorsal | 7.62 | 30 | 180 | Sin defectos visibles |

Nota: En la zona de soldadura y afectada por el calor en la superficie de tracción de la muestra, no debe haber ningún defecto de separación de más de 3 mm de longitud en cualquier dirección.

4. Conclusión

- (1) Mediante inspección visual, inspección no destructiva, prueba de tracción de juntas soldadas y prueba de flexión, los resultados muestran que la soldadura de aleaciones resistentes a la corrosión a base de níquel mediante soldadura manual por arco de tungsteno-argón tiene la calidad de una soldadura confiable y cumple con la calificación. requisitos de procesos de soldadura y documentos de diseño.

- (2) La soldadura de aleación de níquel resistente a la corrosión debe limpiarse antes de soldar y protegerse con relleno de argón en el interior. Generalmente, no es necesario precalentar antes de soldar. Sin embargo, si la temperatura del metal base es inferior a 15°C, el área de 250-300 mm de ancho a ambos lados de la ranura debe calentarse a 15-20°C. El proceso de soldadura debe utilizar baja energía de conducción y controlar estrictamente la temperatura entre capas. La superficie de la soldadura debe elevarse y moldearse de forma natural tanto como sea posible.