El tratamiento térmico es un proceso de procesamiento de metales muy importante que puede aprovechar plenamente las importantes propiedades de los materiales metálicos. El principal objetivo del tratamiento térmico es cambiar las propiedades del acero. El proceso de tratamiento térmico del acero consiste en calentar el acero hasta una determinada temperatura después de un determinado tiempo de mantenimiento, y luego enfriarlo a una determinada velocidad o modo de enfriamiento, de modo que se modifica la microestructura y propiedades del acero.

0. Introducción

Material y condiciones de la muestra: se seleccionó una barra redonda de acero 45# con un diámetro de 20 mm y una altura de 20 mm, y la estructura original se laminó en caliente. El sistema de calefacción es un horno de alta temperatura en forma de caja. Se calienta a 860°C durante 15 minutos, luego se enfría directamente en agua fría a temperatura ambiente y luego se atempera a 400°C durante una hora.

1. Selección del proceso de procesamiento de muestras.

El enfriamiento implica calentar el acero a 30-50 °C mediante Ac3 o Ac1 y luego colocarlo en varios medios de enfriamiento después de mantenerlo para obtener una estructura de martensita. La microestructura del acero al carbono después del templado consiste en martensita y austenita retenida. Para templar adecuadamente el acero, se deben tener en cuenta los siguientes tres factores importantes en el experimento: la temperatura del calentador de temple, el tiempo de mantenimiento, la velocidad de enfriamiento y la temperatura de revenido.

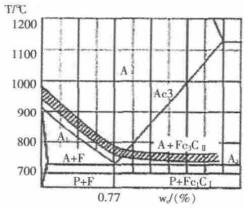

(1) Temperatura de enfriamiento. Seleccionar la temperatura de calentamiento correcta es una parte importante para garantizar la calidad del enfriamiento. La temperatura de calentamiento específica durante el enfriamiento depende principalmente del contenido de carbono del acero, que se puede determinar utilizando el diagrama metalográfico hierro-carbono de la figura. Para el acero hipoeutectoide, la temperatura de calentamiento es Ac3 + 30–50 °C. Si la temperatura de calentamiento no es suficiente, se producirá una pequeña cantidad de ferrita, lo que reducirá la resistencia y la dureza. Para el acero hipereutectoide, la temperatura de calentamiento es Ac1 + 30–50 °C. Después del enfriamiento, se puede obtener martensita fina y cementita granular, y se puede mejorar la dureza y la resistencia al desgaste del acero.

Figura 1 Diagrama de fases de una aleación de hierro-carbono.

(2) Determinación del tiempo de espera. El tiempo de calentamiento por enfriamiento es la suma del tiempo requerido para calentar la muestra y el tiempo de retención. El tiempo de calentamiento depende de la composición del acero, la forma y el tamaño de la pieza, el medio de calentamiento requerido y el método de calentamiento. En general, se puede estimar mediante la fórmula. El cálculo del tiempo de calentamiento del acero al carbono en el horno eléctrico se presenta en la Tabla 1.

Tabla 1 Determinación del tiempo de residencia del acero al carbono en el horno de cámara.

| Temperatura de calentamiento ( ℃ ) | Forma de la pieza | ||

| Cilíndrico | cuadrado | lámina | |

| Tiempo de espera | |||

| minuto/por milímetro de diámetro | minuto/por milímetro de diámetro | minuto/por milímetro de diámetro | |

| 700 | 1.5 | 2.2 | 3 |

| 800 | 1 | 1.5 | dos |

| 900 | 0,8 | 1.2 | 1.6 |

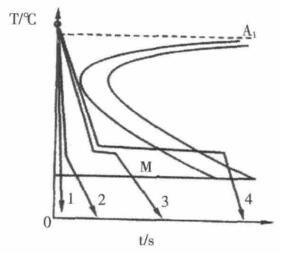

(3) Influencia de la velocidad de enfriamiento. El enfriamiento es clave para el temple porque afecta directamente la microestructura y las propiedades del acero después del temple. Durante el enfriamiento, la velocidad de enfriamiento debe ser mayor que la velocidad de enfriamiento crítica para garantizar la estructura martensítica. Sin embargo, en esta condición, es necesario evitar al máximo el enfriamiento lento para reducir las tensiones internas del acero y evitar deformaciones y grietas. Por lo tanto, de acuerdo con el diagrama de curva C que se muestra en la Figura 2, el trabajo de enfriamiento se puede realizar a 650-550 °C para enfriar rápidamente la austenita sobreenfriada, mientras que la velocidad de enfriamiento a temperaturas más bajas (300-100 °C) es como lo más lento posible. Para lograr un efecto de enfriamiento, elija el método de enfriamiento adecuado. Los diferentes medios tienen diferentes velocidades de enfriamiento en diferentes rangos de temperatura. Las propiedades de varios medios de enfriamiento se enumeran en la Tabla 2.

Fig. 2 Curva C de una aleación de hierro-carbono.

Según el método anterior, la temperatura de enfriamiento del acero 45# es de 860°C y el medio de enfriamiento es agua (la temperatura es de aproximadamente 20°C).

(4) Selección de temperatura de templado. La martensita obtenida por enfriamiento es dura y quebradiza, y existe una gran tensión interna en el acero. Si el proceso de trituración se realiza directamente, aparecerán grietas. Por lo tanto, el acero templado debe templarse. Las características de las diferentes temperaturas de templado se enumeran en la Tabla 3.

Tabla 2 Capacidad de enfriamiento de varios medios de enfriamiento comunes

| refrigerador | Velocidad de enfriamiento dentro del siguiente rango de temperatura (t/s) | |

| 650 – 550 toneladas | 300 – 200 toneladas | |

| agua 18T | 600 | 270 |

| 50T de agua | 100 | 270 |

| Agua destilada (50T) | 250 | 200 |

La Tabla 3 muestra la microestructura y las propiedades del acero 45# después de templado y revenido a varias temperaturas.

| Tipo | Temperatura del anillo ( ℃ ) | Microestructura después del templado. | Dureza después del revenido (HRC) | Características de presentación |

| Recocido a baja temperatura | 150-250 | Martensita templada + austenita retenida + carburo | 60-57 | Alta dureza, tensiones internas reducidas |

| Enfriamiento a temperatura media | 350-500 | Troostita endurecida | 35-45 | Dureza media, alta elasticidad. |

| Enfriamiento a alta temperatura | 500-650 | Sorbitol endurecido | 20-33 | Tiene buenas propiedades generales en cuanto a plasticidad, tenacidad y cierta resistencia. |

2. Resultados y análisis de muestras.

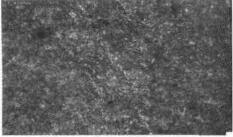

(1) Observe la disposición como se muestra en la Figura 3. Agente corrosivo: 4% de alcohol nítrico; Tratamiento: enfriamiento rápido después de calentar a 860 °C; Microestructura: estructura martensítica; aumento óptico: 400x.

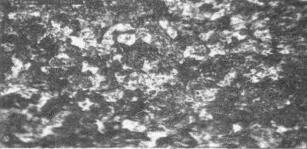

La figura 4 muestra el templado a temperatura media. Agente corrosivo: 4% de alcohol nítrico; Tratamiento: templado a 860°C y revenido a 400°C; Estructura: troostita templada; aumento óptico: 400x.

Fig.3 La estructura de enfriamiento a 860 °C

Fig.4 Templado a 400 °C

(2) Análisis del problema: en el proceso de enfriamiento, la microestructura tiene una estructura de ferrita en forma de bloque después del enfriamiento. Las fotografías metalográficas de esta estructura se muestran en la Figura 5.

Después de repetidas pruebas, se excluyeron motivos como una temperatura de calentamiento insuficiente y un tiempo de retención insuficiente. Esta situación puede deberse a una velocidad de enfriamiento insuficiente. Las razones pueden ser:

- (1) La muestra extraída del horno se coloca lentamente en el agua y la temperatura de la muestra desciende a medida que ingresa al agua.

- (2) La temperatura del agua de refrigeración es más alta, el rendimiento de refrigeración se reduce significativamente (consulte la Tabla 2).

- (3) La muestra no se agitó durante el enfriamiento en agua.

Fig. 5: Diagrama de análisis de la estructura metalográfica.

(3) Dureza. Según la tabla anterior, la dureza es de aproximadamente 41 HRC, como se muestra en la Figura 6.

Fig. 6 Valor de dureza del acero 45# después del tratamiento térmico