Em comparação com a usinagem de superfície cilíndrica externa, as condições para usinagem de furos são muito piores, tornando as operações de furo mais desafiadoras do que a usinagem cilíndrica externa. Isso é devido ao:

1) O tamanho da ferramenta para usinagem de furo é restrito pelas dimensões do furo, levando a uma baixa rigidez, o que pode facilmente resultar em flexão, deformação e vibração.

2) Ao usinar furos com uma ferramenta de tamanho fixo, o tamanho do furo usinado geralmente depende diretamente do tamanho da ferramenta. Quaisquer erros de fabricação ou desgaste da ferramenta afetarão diretamente a precisão do furo usinado.

3) Durante a usinagem de furos, a área de corte fica dentro da peça de trabalho, resultando em má remoção de cavacos e condições de dissipação de calor, tornando um desafio controlar a precisão da usinagem e a qualidade da superfície.

1. Perfuração e Alargamento

(1) Perfuração

A perfuração é a principal operação para fazer furos em materiais sólidos, com um diâmetro de perfuração típico inferior a 80 mm. Existem dois métodos de perfuração: rotação da broca e rotação da peça.

Os erros produzidos por esses métodos são diferentes.

No método de rotação da broca, o eixo central do furo pode desviar-se ou ficar desalinhado devido às arestas de corte assimétricas e à rigidez insuficiente da broca, embora o diâmetro permaneça essencialmente inalterado.

Em contraste, com o método de rotação da peça, qualquer desalinhamento da broca resultará em alterações de diâmetro, mas o eixo central do furo permanece reto.

Ferramentas de perfuração comuns incluem brocas helicoidais, brocas centrais e brocas profundas. A mais utilizada é a broca helicoidal, com especificações de diâmetro variando de Φ0,1-80mm.

Devido às limitações do projeto, as brocas apresentam baixa flexão e rigidez torcional. Juntamente com uma centralização deficiente, a precisão da perfuração geralmente fica apenas entre IT13 ~ IT11.

A rugosidade da superfície também é relativamente alta, normalmente entre Ra 50~12,5μm. A perfuração é usada principalmente para furos com requisitos de qualidade mais baixos, como furos para parafusos, furos inferiores roscados e furos para óleo.

Para furos que exigem maior precisão e qualidade superficial, operações subsequentes como alargamento, mandrilamento ou retificação devem ser aplicadas.

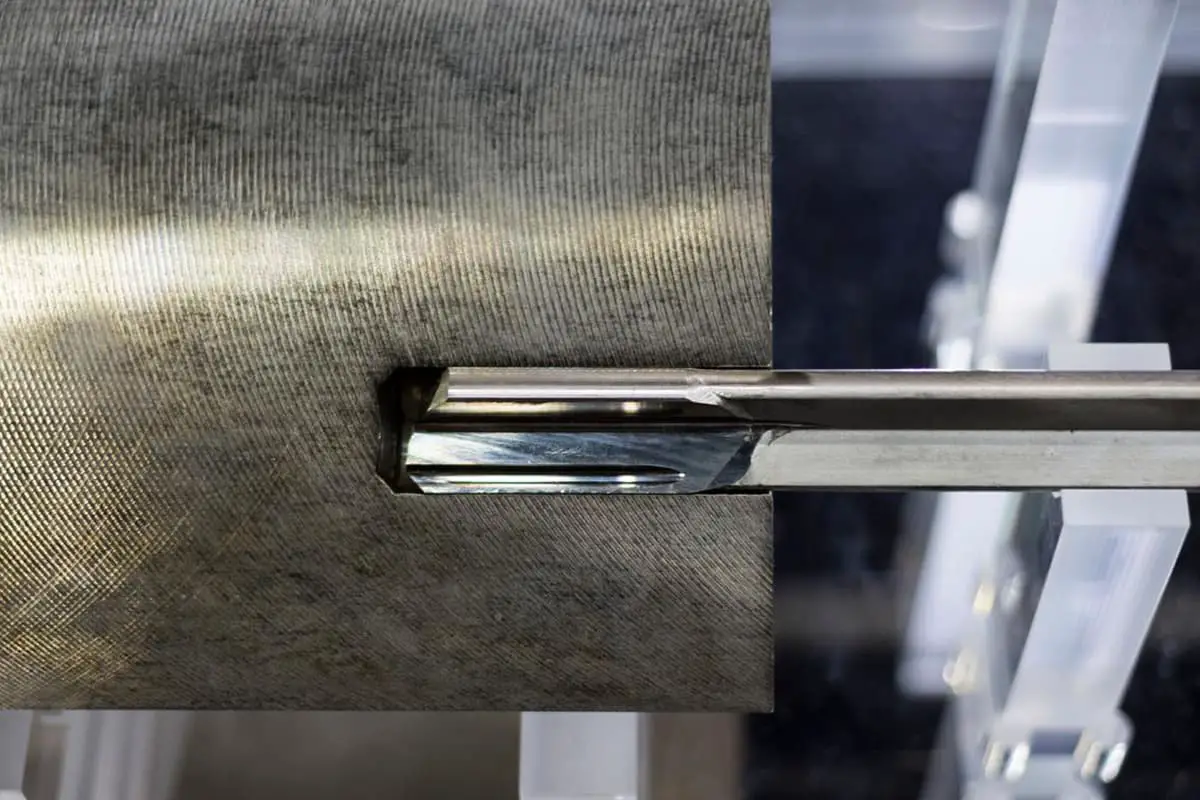

(2) Alargamento

O alargamento é usado para processar furos já perfurados, fundidos ou forjados para aumentar seu diâmetro e melhorar sua qualidade de usinagem.

Pode servir como etapa de pré-usinagem para usinagem de furos de precisão ou como processo final para furos com requisitos mais baixos. Os alargadores se assemelham a brocas helicoidais, mas têm mais dentes e não possuem bordas transversais.

Comparado à perfuração, o alargamento possui as seguintes características:

1) Os alargadores possuem múltiplos dentes (3-8) garantindo melhor orientação e corte mais estável.

2) Sem arestas transversais, os alargadores proporcionam melhores condições de corte.

3) Devido às menores tolerâncias de usinagem, as ranhuras dos cavacos podem ser mais rasas e o núcleo do alargador pode ser mais espesso, garantindo maior resistência e rigidez.

A precisão do alargamento está geralmente entre IT11~IT10, com rugosidade superficial variando de Ra 12,5~6,3μm. O alargamento é frequentemente usado para furos com diâmetros inferiores a 30 mm.

Para furos de diâmetro maior (D ≥30mm), uma broca menor (0,5-0,7 vezes o diâmetro do furo) é inicialmente usada, seguida pelo alargador correspondente para melhorar a qualidade e a eficiência da usinagem.

Além de furos cilíndricos, alargadores especiais podem ser usados para usinar furos escareados e faces planas. Eles normalmente apresentam uma coluna guia usando um furo pré-usinado para orientação.

2. Chato

A mandrilamento é um dos métodos de usinagem de precisão para furos e é amplamente aplicado na fabricação.

Para furos menores, em comparação com a retificação cilíndrica interna e o mandrilamento de precisão, o alargamento é um método mais econômico e prático.

(1) Ferramentas chatas

As ferramentas de mandrilamento normalmente vêm em dois tipos: manuais e operadas por máquina. As ferramentas manuais possuem cabo reto com parte de trabalho mais longa, proporcionando melhor orientação. As ferramentas operadas por máquina vêm com um design de alça ou soquete. As ferramentas de mandrilamento podem usinar furos cilíndricos e cônicos.

(2) Processo chato e aplicações

A quantidade de material restante para mandrilamento influencia significativamente a qualidade do furo. Muito material aumenta a carga e o desgaste da ferramenta, resultando em mau acabamento superficial e tolerância dimensional.

Muito pouco material não removerá as marcas da ferramenta da operação anterior, não melhorando a qualidade do furo.

Geralmente, o mandrilamento em desbaste requer uma tolerância de 0,35 ~ 0,15 mm, enquanto o mandrilamento fino requer 0,15 ~ 0,05 mm.

Para evitar o acúmulo de cavacos, o mandrilamento normalmente utiliza velocidades de corte mais baixas (para ferramentas de aço rápido que trabalham em aço e ferro fundido, v<8m/min).

A taxa de avanço depende do diâmetro do furo, com furos maiores exigindo taxas de avanço mais altas, normalmente entre 0,3~1 mm/r para ferramentas de aço rápido em aço e ferro fundido.

Fluidos de corte adequados são essenciais durante o mandrilamento para resfriamento, lubrificação e remoção de cavacos para evitar o acúmulo de cavacos e garantir a remoção oportuna dos cavacos.

Em comparação com a retificação e o mandrilamento de precisão, o alargamento oferece taxas de produção mais altas e manutenção de precisão mais fácil.

Porém, o alargamento não consegue corrigir erros de posicionamento no eixo do furo, o que deve ser garantido pela operação anterior. O alargamento não é adequado para furos escalonados e furos cegos.

A precisão dos furos fresados geralmente está entre IT9 ~ IT7, com rugosidade superficial variando de Ra 3,2 ~ 0,8 μm.

Para furos de tamanho médio que exigem maior precisão (como IT7), uma sequência de perfuração-resma-furo é uma abordagem típica de fabricação.

3. Trepanação

Trepanação é um método de usinagem que amplia furos pré-fabricados usando uma ferramenta de corte. Esta operação pode ser realizada tanto em uma trepanadora quanto em um torno.

1. Métodos de Trepanação

Existem três métodos distintos de trepanação.

1) A peça gira enquanto a ferramenta avança linearmente. Este método é usado principalmente em tornos.

Uma característica deste método é que a linha central do furo usinado se alinha com o eixo de rotação da peça.

A circularidade do furo depende principalmente da precisão da rotação do fuso principal do torno, enquanto o erro geométrico axial é influenciado pela precisão da direção de avanço da ferramenta em relação ao eixo de rotação da peça.

Este método é ideal para usinar furos que requerem concentricidade com superfícies externas.

2) A ferramenta gira enquanto a peça avança linearmente. O fuso da máquina de trepanação aciona a rotação da ferramenta e a mesa de trabalho move a peça para frente.

3) A ferramenta gira e avança simultaneamente. Neste método, o comprimento do balanço da barra de trepanação muda, causando forças e deformações variáveis na barra. O diâmetro do furo próximo à caixa do fuso é maior do que mais distante, resultando em um furo cônico.

Além disso, à medida que o comprimento do balanço aumenta, as deformidades de flexão devido ao peso do fuso também aumentam, causando flexão no eixo do furo usinado. Este método é adequado apenas para furos mais curtos.

2. Trepanação de diamante

Em comparação com a trepanação geral, a trepanação com diamante apresenta menos cortes posteriores, taxas de avanço menores e velocidades de corte mais altas.

Pode atingir alta precisão de usinagem (IT7 a IT6) e um acabamento superficial muito liso (Ra entre 0,4 e 0,05 μm). Inicialmente, a trepanação diamantada era realizada com ferramentas diamantadas, mas agora ferramentas de carboneto de tungstênio, CBN e diamante sintético são comumente usadas.

É usado principalmente para metais não ferrosos, mas também pode ser empregado para ferro fundido e aço.

Os parâmetros de corte padrão para trepanação de diamante são:

- Corte posterior para pré-trepanação: 0,2 a 0,6mm,

- Trepanação final: 0,1mm;

- Taxa de avanço: 0,01 a 0,14 mm/rev;

- Velocidades de corte: 100 a 250 m/min para ferro fundido, 150 a 300 m/min para aço e 300 a 2.000 m/min para metais não ferrosos.

Para garantir alta precisão e qualidade superficial na trepanação de diamante, a máquina (máquina de trepanação de diamante) deve ter alta precisão geométrica e rigidez.

O rolamento do fuso principal normalmente usa rolamentos de esferas de contato angular precisos ou rolamentos deslizantes hidrostáticos, e os componentes rotativos de alta velocidade devem ser balanceados com precisão.

Além disso, o mecanismo de alimentação deve funcionar de forma muito suave para garantir um movimento de alimentação constante e de baixa velocidade da mesa de trabalho.

A trepanação diamantada oferece excelente qualidade de usinagem e produtividade. É amplamente utilizado para a usinagem final de furos de precisão na produção em massa, como furos para cilindros de motores, furos para pistões e furos para fusos principais em cabeçotes de máquinas-ferramenta.

Porém, é importante ressaltar que na usinagem de produtos de metal ferroso com trepanação diamantada, somente ferramentas de carboneto de tungstênio ou CBN devem ser utilizadas.

As ferramentas diamantadas são inadequadas devido à alta afinidade entre os átomos de carbono no diamante e nos elementos ferrosos, levando à redução da vida útil da ferramenta.

3. Ferramentas de trepanação

As ferramentas de trepanação podem ser categorizadas em ferramentas de um gume e de dois gumes.

4. Características e Aplicações da Trepanação

Comparado ao processo de perfuração-expansão-alargamento, a trepanação não é limitada pelo tamanho da ferramenta. Ele tem uma forte capacidade de corrigir erros, permitindo múltiplas passagens da ferramenta para ajustar os desalinhamentos iniciais do furo.

Além disso, mantém alta precisão posicional em relação à superfície de referência.

Quando contrastada com o torneamento externo, a trepanação enfrenta desafios como rigidez reduzida do sistema de ferramentas, maiores deformações, condições inadequadas de resfriamento e remoção de cavacos e deformações térmicas significativas da peça e da ferramenta. Isso resulta em menor qualidade de usinagem e produtividade na trepanação do que no torneamento externo.

A partir da análise acima, fica claro que a trepanação oferece uma ampla gama de processamento, capaz de usinar vários tamanhos de furos e classes de precisão.

Para furos de grande diâmetro que exigem alta precisão dimensional e posicional, a trepanação costuma ser a única opção de usinagem.

Sua precisão de usinagem varia de IT9 a IT7. A trepanação pode ser realizada em máquinas trepanadoras, tornos, fresadoras e outras máquinas-ferramentas, oferecendo versatilidade e ampla aplicação na produção.

Na produção de alto volume, os modelos de trepanação são frequentemente usados para aumentar a eficiência.

4. Afiação

(1) Princípios de Afiação e Afiação da Cabeça

O brunimento é um processo de acabamento que utiliza uma cabeça de brunimento equipada com varetas de amolar (pedras de amolar) para suavizar os furos.

Durante o brunimento, a peça permanece estacionária enquanto a cabeça de brunimento, acionada pelo fuso principal da máquina, gira e alterna de maneira linear.

Os bastões de desbaste exercem pressão na superfície da peça, removendo uma camada extremamente fina de material, resultando em um padrão hachurado que se cruza.

Para evitar o rastreamento repetitivo dos grãos abrasivos, as revoluções por minuto da rotação da cabeça de brunimento e seus movimentos alternativos devem ser iguais.

O ângulo do padrão hachurado está associado à velocidade alternativa e à velocidade circunferencial da cabeça de brunimento. O tamanho deste ângulo afeta a qualidade e a eficiência do brunimento.

Normalmente, um ângulo mais grosso é usado para brunimento bruto e um ângulo mais fino para brunimento de acabamento. Para facilitar a remoção de abrasivos quebrados e cavacos, reduzir a temperatura de corte e melhorar a qualidade da usinagem, deve-se usar bastante fluido de corte durante o brunimento.

Para garantir um afiamento uniforme em toda a parede do furo, o bastão de esmerilar deve ultrapassar ambas as extremidades do furo até certo ponto.

Para garantir um brunimento uniforme e minimizar o impacto dos erros de rotação do fuso na precisão da usinagem, a maioria dos cabeçotes de brunimento são conectados de forma flutuante ao fuso principal.

Várias estruturas como manual, pneumática e hidráulica são adotadas para os ajustes de expansão radial das hastes de retificação na cabeça de brunimento.

(2) Características técnicas e escopo de aplicação do brunimento

1) O brunimento atinge alta precisão dimensional e geométrica. A precisão de usinagem varia de IT7 a IT6. Os erros de circularidade e cilindricidade do furo podem ser controlados dentro de uma faixa estreita. No entanto, o brunimento não melhora a precisão posicional do furo processado.

2) O brunimento produz um acabamento superficial superior com uma rugosidade superficial Ra de 0,2 ~ 0,25 μm e uma profundidade mínima da camada de metal alterada de 2,5 ~ 25 μm.

3) Comparada às velocidades de retificação, a velocidade circunferencial da cabeça de brunimento pode não ser alta (vc=16~60m/min).

No entanto, devido à grande área de contato entre o bastão de retificação e a peça de trabalho, e uma velocidade alternativa relativamente alta (va=8~20m/min), o brunimento ainda mantém uma alta taxa de produção.

O brunimento é amplamente utilizado na produção em massa para usinar cilindros de motores e furos precisos em vários dispositivos hidráulicos.

Ele normalmente lida com furos com diâmetros de (tamanho específico) ou maiores e pode usinar furos profundos com uma relação comprimento/diâmetro superior a 10.

No entanto, o brunimento não é adequado para furos em metais não ferrosos com plasticidade significativa, nem pode processar furos com rasgos de chaveta ou ranhuras estriadas.

5. Brochamento

(1) Brochamento e ferramenta de brochamento

O brochamento de furo é um método de usinagem de precisão de alta produção executado com uma ferramenta de brochamento especialmente projetada em uma brochadeira.

As brochadeiras são categorizadas em tipos horizontais e verticais, sendo a horizontal a mais prevalente.

Durante o brochamento, a ferramenta de brochamento executa um movimento linear de baixa velocidade (movimento primário).

Geralmente, a ferramenta de brochamento deve ter pelo menos 3 dentes funcionais engatados; caso contrário, poderá operar de forma instável e provavelmente produzir ondulações circulares na superfície da peça de trabalho.

Para evitar força excessiva de brochamento que poderia quebrar a ferramenta, o número de dentes trabalhando simultaneamente normalmente não deve exceder 6 a 8.

Existem três técnicas distintas de brochamento:

1) Brochamento camada por camada:

Esta técnica remove sequencialmente a margem de usinagem da peça, camada por camada. Para facilitar a quebra de cavacos, os dentes da ferramenta são projetados com ranhuras interligadas para quebra de cavacos. As ferramentas de brochamento projetadas para esta técnica são chamadas de broches padrão.

2) Brochamento Segmental:

A característica desta técnica é que cada camada metálica da superfície de usinagem é removida por um conjunto de dentes escalonados de quase o mesmo tamanho (geralmente consistindo de 2 a 3 dentes). Cada dente remove apenas uma parte da camada metálica. Os broches projetados para este método são denominados broches de corte de roda.

3) Brochamento Combinado:

Esta abordagem combina as vantagens do brochamento camada por camada e segmentado. As seções de corte grosso utilizam brochamento segmentado, enquanto as seções de corte fino adotam a técnica camada por camada. Isto não apenas reduz o comprimento da ferramenta de brochamento, aumentando a produtividade, mas também proporciona um melhor acabamento superficial. Os broches projetados para este método são conhecidos como broches combinados.

(2) Características técnicas e escopo de aplicação da brochagem de furo

1) A ferramenta de brochamento tem vários gumes; em um único curso de brochamento, ele completa sequencialmente a usinagem de desbaste, acabamento e polimento do furo, tornando o processo altamente eficiente.

2) A precisão do brochamento do furo depende muito da precisão da ferramenta de brochamento. Sob condições padrão, a precisão do brochamento do furo pode atingir IT9 a IT7, e a rugosidade da superfície Ra pode estar entre 6,3 a 1,6 μm.

3) Durante o brochamento de furo, a peça de trabalho é posicionada pelo furo que está sendo usinado (a parte dianteira da ferramenta de brochamento serve como componente de posicionamento). Isso torna um desafio garantir a precisão do posicionamento entre o furo e outras superfícies. Para peças rotacionais onde as superfícies circulares internas e externas exigem concentricidade, o brochamento geralmente é feito primeiro e depois outras superfícies são usinadas usando o furo como referência.

4) As ferramentas de brochamento podem não apenas usinar furos redondos, mas também moldar furos e furos estriados.

5) As ferramentas de brochamento são ferramentas de tamanho fixo; eles têm formatos complexos e são caros, o que os torna inadequados para usinar furos maiores.

O brochamento de furos é frequentemente usado na produção em massa para usinar furos passantes em peças pequenas e médias com diâmetros variando de Ф10 a 80 mm e profundidades de furo não superiores a cinco vezes o diâmetro.