A pesquisa e análise da tecnologia atual de usinagem de furos profundos de grandes peças forjadas tem sido insuficiente, visando aprimorar o método de processamento e melhorar a eficiência do processamento.

Através de anos de pesquisa e desenvolvimento contínuos, nossa empresa alcançou um alto nível de fabricação extrema em tecnologia de fabricação de furos profundos para grandes peças forjadas. No entanto, a atual tecnologia de fabricação de furos profundos para peças forjadas de grande porte ainda apresenta problemas como: B. baixa eficiência de processamento e certos riscos de qualidade e segurança. Com base em um grande número de fatos práticos e experiências de processamento, analisamos as deficiências da atual tecnologia de processamento de furos profundos e realizamos pesquisas técnicas direcionadas para melhorar a eficiência de processamento de furos profundos de grandes produtos forjados em mais de 20% e também melhorar o processamento a qualidade dos produtos melhora.

1. Visão geral do produto

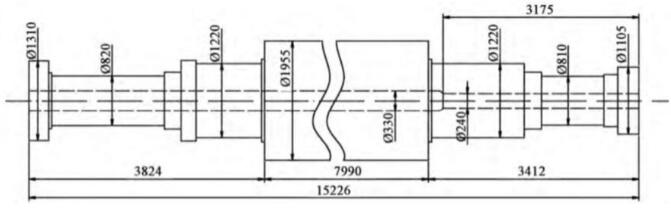

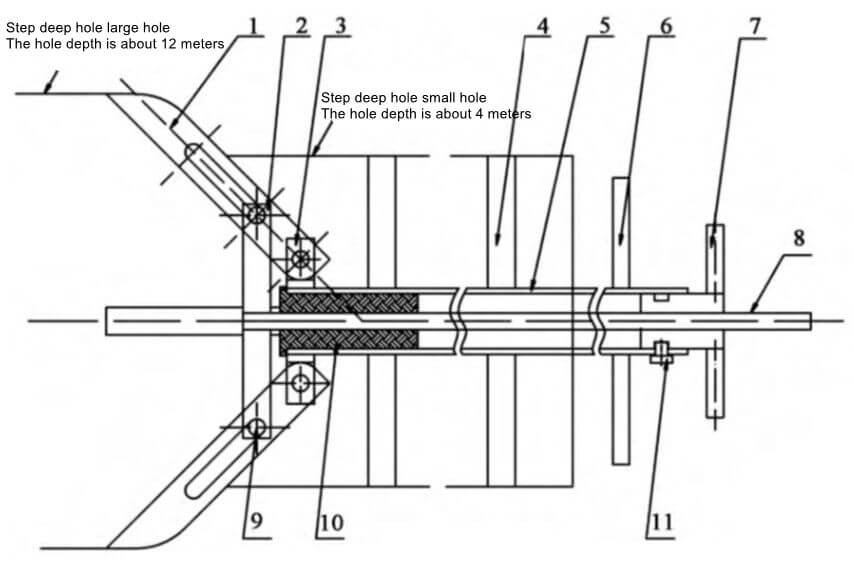

Grande forjamento para um rotor de meia velocidade de uma usina nuclear, por ex. B. Material 25Cr2Ni4MoV, comprimento 15226 mm, diâmetro do corpo 1955 mm, o furo central é destinado ao furo passante, diâmetro do furo pequeno 240 mm, profundidade do furo 3175 mm, diâmetro do furo grande 330 mm, profundidade do furo 12051 mm, a transição gradual do furo central e do furo eixo formar um ângulo de 45°, a cilindricidade de todo o furo profundo deve ser de 0,5 mm, conforme mostrado na Figura 1.

Figura.1 Tamanho do forjamento

2. Análise da situação atual da usinagem de furos profundos

A análise da atual tecnologia de usinagem de furos profundos apresenta as seguintes deficiências.

- (1) Ao usinar furos profundos em peças forjadas grandes, os furos piloto e de acabamento são usinados com uma ferramenta flutuante. A usinagem tradicional com ferramenta flutuante pode melhorar a rugosidade da superfície do furo interno e facilitar a posterior retificação do furo, mas a eficiência da usinagem é baixa, o que torna o processo de alargamento mais demorado. Além disso, furos profundos e furos poligonais ocorrem durante a usinagem, resultando em reparos repetidos de furos, reduzindo a eficiência da usinagem e colocando em risco a qualidade da usinagem.

- (2) Conexão do furo de retificação. O volume de brunimento convencional é pequeno e a eficiência é baixa.

- (3) A transição de etapas é difícil de processar e a eficiência do processamento é baixa.

- (4) Para o membro de limpeza após completar o furo e o membro de limpeza após a sonda de inspeção magnética conjunta, a transição escalonada do furo escalonado é difícil de limpar pelos métodos tradicionais, afetando a eficiência do trabalho. O método usado antes é usar uma corda para puxar do buraco grande até a transição do buraco interno e esfregar o buraco manualmente. Este trabalho exige um alto nível físico e físico e é muito trabalhoso e ao mesmo tempo ineficiente. E há um grande risco de segurança para as pessoas que entram no furo profundo de 330 mm de diâmetro para trabalhar.

3. Soluções técnicas

3.1 Melhoria do método de processamento de conexões de furos semiacabados

A usinagem de furos profundos de grandes peças forjadas pode ser dividida em cinco etapas: agrupamento, alargamento, semiacabamento, acabamento e retificação. No método de usinagem original, o pequeno furo é usinado de Φ240mm a Φ239,5mm após o agrupamento atingir Φ230mm, e então o furo é usinado para Φ239,5mm com a faca flutuante e finalmente o brunimento é realizado; o furo grande de Φ330mm é usinado para Φ320mm após o assentamento atingir 230mm, e então o furo é usinado com a broca de fricção de Φ300mm e Φ320mm a Φ320mm, e então o furo é usinado para Φ329 com a faca flutuante 0,5 mm usinado. Diâmetro do furo de Φ329,5 mm e finalmente afiado. A fresa flutuante tradicional é menos eficiente e o arredondamento profundo de furos e a furação poligonal ocorrem durante a usinagem, resultando em reparos repetidos de furos e menor qualidade.

O estudo comparativo mostra que a broca de fricção é mais eficiente que a ferramenta flutuante e a retilineidade do furo central é boa, mas a rugosidade da superfície do furo usinado é baixa.

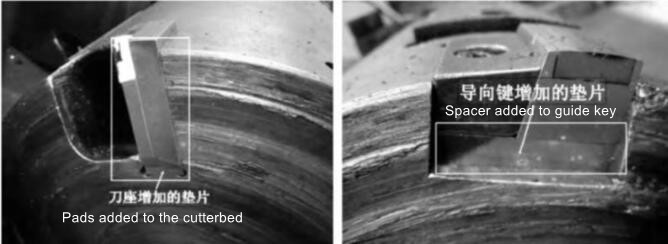

Este método de usinagem elimina a ferramenta flutuante e o furo é usinado diretamente em Φ238mm e Φ328mm com um alargador e depois retificado. Ao adicionar espaçadores ao suporte da ferramenta de perfuração de fricção e à área da ranhura guia (ver Fig. 2), a broca de fricção de Φ230mm e Φ320mm pode processar furos profundos de Φ238mm e Φ328mm, respectivamente, o que equivale a fazer uma broca de fricção de Φ238mm e Φ328mm.

Como a eficiência e a estabilidade da usinagem de perfuração por fricção são maiores do que a usinagem com faca flutuante, o novo método de usinagem não apenas reduz o risco de qualidade ao usinar furos internos, mas também melhora a eficiência da usinagem.

3.2 Pesquisa e aplicação de tecnologia de brunimento altamente eficiente

Devido à baixa rugosidade do furo interno usinado com broca de fricção, geralmente fica um diâmetro de 2 mm no furo interno, o que leva a um aumento significativo na quantidade de trabalho de brunimento. Tomando um furo grande como exemplo: O método de usinagem anterior consiste em usinar um furo com uma faca flutuante com um diâmetro de Φ329,5 mm e brunir. O método de usinagem aprimorado consiste em usinar o furo com um diâmetro de Φ328mm com uma broca escareadora e brunimento. A quantidade de trabalho de brunimento triplicou e a eficiência do brunimento tem uma grande influência na eficiência de toda a usinagem de furo profundo.

O processo de brunimento tradicional, cuja taxa de remoção é geralmente inferior a 0,5 mm, visa principalmente obter maior rugosidade superficial. A tecnologia de brunimento altamente eficiente neste documento remove resíduos de 2 mm por meio do brunimento, que na verdade combina o processamento de furos finos e de retificação em um só. Tomando o exemplo da usinagem de furos profundos de Φ330 mm, o método de usinagem aprimorado pode economizar 8 dias de tempo de usinagem em comparação com o método de usinagem tradicional, o que melhora muito a eficiência de usinagem de furos profundos.

Através de pesquisas e comparações, a nova pedra de óleo de brunimento foi adaptada de acordo com as propriedades de processamento de brunimento de alta eficiência com alto volume de remoção e alta eficiência. A nova pedra de óleo de brunimento possui monômeros de enxofre e diversos sulfetos adicionados em uma determinada proporção e oferece maiores vantagens na remoção de brunimento, resistência ao desgaste e estabilidade.

Ao testar continuamente os melhores parâmetros técnicos da nova pedra de brunimento durante o processamento, os parâmetros relevantes para o brunimento do furo central são 3-4rpm para a velocidade da peça, 20-30rpm para a velocidade do cabeçote de brunimento e 3,5-4,5m /min para a velocidade de avanço do cabeçote de brunimento .

A tecnologia de brunimento aprimorada e altamente eficiente quebra o significado tradicional de brunimento. Grandes avanços foram feitos na quantidade de material removido e na eficiência do processamento de brunimento. Na aplicação prática, um furo de 12 m de profundidade poderia ser criado em um rotor de meia velocidade que foi afiado de Φ328 mm para 330 mm em apenas 4 dias.

3.3 Melhoria da tecnologia de processamento na transição de estágio

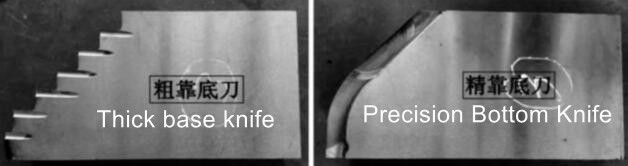

De acordo com a estrutura do furo escalonado, a inserção de inclinação inferior é redesenhada (ver Fig. 3) para melhorar a qualidade do processamento e a eficiência da transição escalonada. Use uma combinação de métodos de usinagem de chanfro grosso e fino para tornar o furo escalonado uniforme e garantir que a superfície inferior do furo usinado tenha um revestimento de faca uniforme, de modo que o furo de retificação atinja alta rugosidade superficial.

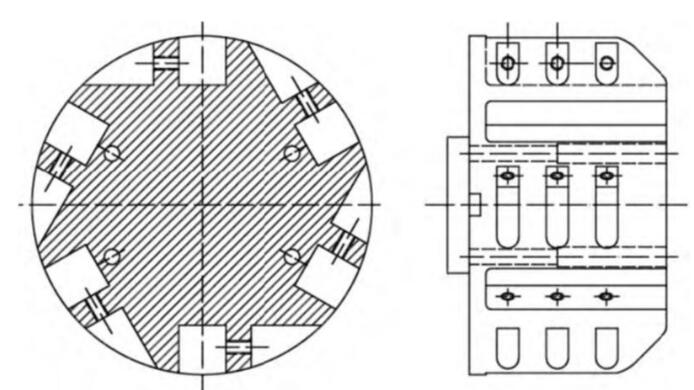

Ao polir a parte inferior do furo escalonado, a cabeça de retificação do fundo do furo é projetada e fabricada (ver Fig. 4). Blocos de nylon são inseridos nas seis ranhuras da cabeça de retificação e, em seguida, o tamanho é girado para corresponder ao formato da parte inferior do orifício escalonado. Depois de combinar com a lixa, o processo de polimento pode ser bem concluído para atingir a rugosidade superficial necessária com alta eficiência.

3.4 Fabricação e aplicação de dispositivos para polimento de furos

Devido à sua estrutura, a transição escalonada do furo central não pode ser limpa de forma eficaz pelos métodos tradicionais, o que afeta significativamente os resultados da inspeção do furo central. Acesso manual para limpeza profunda de furos, limitações, falta de segurança, baixa eficiência. O dispositivo especial aprimorado de limpeza de furos é fornecido para resolver efetivamente os problemas acima.

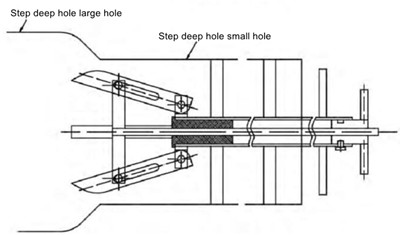

Conforme mostrado na Figura 5, o alargador de furos é composto principalmente por um braço de suporte de trabalho (4 partes), um suporte móvel (1 parte), um suporte fixo (1 parte), um suporte central (2 partes), um corpo principal ( 1 peça), uma chave inglesa (2 peças), uma porca de acionamento (1 peça), um mandril de acionamento (1 peça), um pino de parafuso (8 peças), uma luva guia central (1 peça) e um pino de posicionamento (1 peça ).

Figura 2 Φ238mm e ΦBroca de alargamento de 328 mm

Fig. 3: Fresas de desbaste e acabamento para piso

Fig. 4 Cabeça de esmerilhamento de piso com furo escalonado

Fig. 5 Estado operacional do dispositivo de polimento de furos

1 braço de trabalho; 2-Suporte ativo; 3-Suporte firme; 4-Suporte Central; Corpo de 5 cabeças; 6 chaves; Porca de 7 acionamentos; mandril de 8 acionamentos; pino de 9 parafusos; 10-Manga guia central; Pino de 11 posicionamento

O método de utilização do alargador de furos é primeiro mover o mandril de acionamento em direção ao lado esquerdo da Figura 5 girando a porca de acionamento. O suporte móvel move-se então para a esquerda e os quatro braços de suporte de trabalho encolhem para um tamanho total menor que o tamanho do pequeno orifício. Todo o dispositivo entra pela extremidade do pequeno orifício conforme mostrado na Figura 6. Depois que o gabarito atingir o estágio de furo profundo, gire a porca de acionamento para mover o mandril de acionamento para o lado direito da Figura 5. Em seguida, o suporte móvel se move para a direita e os quatro braços de trabalho se abrem no tamanho do projeto e aderem totalmente ao degrau do furo profundo, conforme mostrado na Figura 5. Girar a chave gira todo o dispositivo. Os braços de trabalho podem limpar com eficácia impurezas como óleo e lama na fase de furo profundo. Ao girar a porca de acionamento, os braços de trabalho podem encolher até um tamanho geral menor que o tamanho do pequeno orifício. Finalmente, todo o dispositivo é removido. A fabricação e o uso de ferramentas de alargamento de furos permitem um processo de alargamento seguro e eficiente fora do furo.

Figura 6: Estado de contração do alargador de furos