Faça isso individualmente Tubulação sistema Projeto para garantir a precisão da produção do sistema de tubulação customizado e atender aos requisitos de qualidade relevantes.

0. Prefácio

No segundo jogo técnico da construtora em 2023, o projeto de fabricação de sistemas de tubulação customizados foi adicionado às questões do exame de instalador de oleodutos e gasodutos. Este método de produção raramente é utilizado na produção no campo, pelo que é necessário utilizar métodos de produção mais sofisticados. Melhorar o nível de qualificação dos operadores de campo e garantir que o A produção de sistemas de tubulação personalizados é De acordo com os requisitos de qualidade, na produção de vários tipos de acessórios para tubos, são determinados, em última análise, os seguintes métodos, que podem garantir a precisão da produção de acessórios para tubos, tendo em conta a eficiência do projeto.

1. Diferença entre acessórios para tubos moldados e acessórios para tubos tradicionais

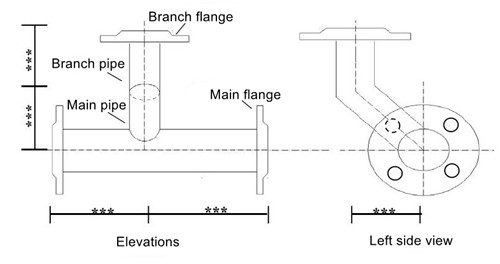

Figura.1 Sistemas de tubulação personalizados Figura

A Figura 1 mostra um diagrama para um sistema de tubulação personalizado. Na ilustração, os ramais e as conexões principais ainda estão conectados com uma conexão de sela. Os ramais e as conexões principais seguem o método tradicional de desenho de exemplo de ramais e são agrupados de acordo com o princípio de instalação pré-fabricado. No entanto, como pode ser visto no lado esquerdo do diagrama, existem diferenças em relação às tradicionais três conexões de sela.

Diferença 1: Nas conexões de tubos tradicionais, os furos do flange se ramificam em ambas as extremidades da seção principal da linha transversal na interseção vertical da conexão; não há desvio angular; Nas juntas de tubos moldados, há um desvio angular nas ramificações e nos furos do flange nas duas extremidades da linha transversal e o ângulo muda com o tamanho e a mudança do ângulo.

A diferença 2: Na produção tradicional de juntas de tubos, é necessário o uso das ferramentas de medição do grupo correspondente para corrigir as perpendiculares da linha horizontal lateral do tubo ramificado e o furo do flange principal e principal em ambas as extremidades. Porém, na pré-fabricação em grupo de juntas de tubos moldados, é necessário levar em consideração simultaneamente a verticalidade do ramal e do tubo principal, controlando ao mesmo tempo as dimensões laterais do lado esquerdo e o ângulo de desvio. Isto complica o fabrico destas ligações, particularmente na pré-fabricação em grupo de ligações, cujo tamanho e ângulo não podem ser controlados com precisão. O controle preciso do tamanho e do ângulo afeta inevitavelmente o Qualidade de Pré-fabricação de dutos.

2. Método de produção

(1) Desenho do diagrama de expansão do ramal

O método de desenho para desdobrar amostras de acessórios para tubos moldados e o método de desenho tradicional são os mesmos. Dependendo do processo de formação ou experiência na área, o método de amostragem necessário para a produção é desdobrado pelos motivos mostrados na Figura 3.

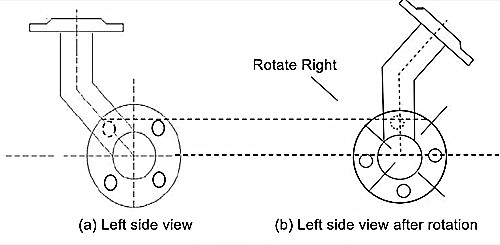

Figura 2: As conexões de tubo moldadas se ramificam para estender o diagrama esquemático do protótipo

Como pode ser visto na Figura 2, o ramal da Figura (a) é girado para a direita em um determinado ângulo, enquanto o ramal da Figura (b) é perpendicular ao eixo horizontal da seção principal. Portanto, o desenho do ramal moldado para expandir o protótipo também deve estar em conformidade com o método de desenho de expansão previamente aprendido. O ângulo de inclinação do ramal não precisa ser levado em consideração, mas a qualidade do desenho da extensão do protótipo deve ser rigorosamente controlada. De forma semelhante, a boca do galho em formato de ferradura também é desenhada no desenho do desdobramento.

(2) Material de corte

A seção do tubo ramificado é dividida em quatro partes iguais do mesmo tamanho, com uma agulha para conectar os tubos e 8 ilhós de amostra são perfurados nas extremidades dos tubos das partes do tubo do mesmo tamanho. Desenhe uma sela e uma boca de ferradura para estender a amostra no desenho da linha central da seção do tubo no material do escriba. As 4 linhas isométricas da amostra estendida devem coincidir uma a uma com a linha isométrica da seção do tubo e não devem desviar-se. Estas são operações de corte. Antes de cortar, você deve conversar com o pessoal de soldagem a gás para explicar os requisitos de posição do tubo e se deseja cortar o tubo ou cortá-lo para garantir que o tamanho da seção do tubo não seja afetado pelas perdas de corte. O corte deve estar em conformidade com as especificações padrão de retificação da boca do tubo.

(3) Agrupamento de pré-fabricação

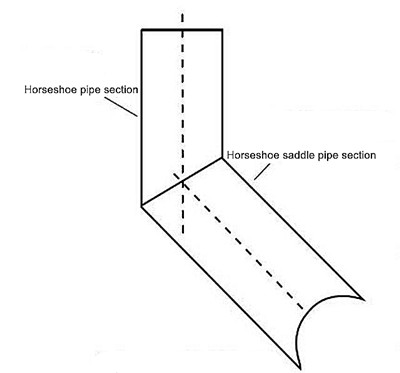

Figura.3 Agrupamento de tubos ramificados

A produção de acessórios para tubos deve ser dividida em três partes de pré-fabricação de grupo, a saber: parte de tubo de ramal do grupo (seção de tubo em ferradura e grupo de seção de tubo de sela), parte de tubo de ramal do grupo com tubo de ramal e grupo de flange.

1) Parte do tubo de ramificação (seção de tubo de ramificação em ferradura e seção de tubo de sela) agrupamento pré-fabricado, consulte a Figura 3.

A parte do grupo conforme a seção do tubo no desenho das quatro linhas equidistantes do grupo correspondente não deverá apresentar desvio. O agrupamento deve focar na direção da ponta do selim para evitar desvios da direção principal.

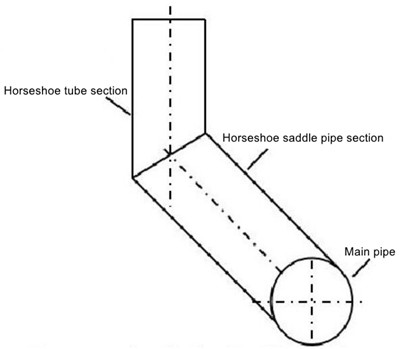

2) Tubo ramificado e grupo principal pré-fabricado, ver Figura 4.

Figura 4 Ramal e grupo principal

O grupo pré-fabricado na frente da parte principal deve ser composto uniformemente por quatro partes iguais e atingir o orifício da amostra com uma linha de agulha (o método de operação e o ramal são iguais pelo mesmo motivo), determinando a posição do grupo de sela do ramal de acordo com os desenhos, e não agrupar o tamanho aleatoriamente pode ser. Para garantir que os requisitos de construção atendem ao mapa, existem duas formas de determinar a localização da sela do ramal, a saber: o método de cálculo e o método de amostragem.

Método de cálculo: Com base nos desenhos com dimensões Z e X, os ramais e o ângulo de desvio principal são determinados pelo método de cálculo trigonométrico. A fórmula é: cosα = Z/X. Com base na fórmula do ângulo de desvio, ele é agrupado usando a ferramenta de ângulo correspondente para agrupamento de medições. Este método é difícil para operadores que não possuem conhecimento claro de funções trigonométricas, e o agrupamento é mais trabalhoso; a qualidade do agrupamento não pode ser efetivamente garantida.

Método de colocação da amostra de solo: Coloque a amostra de solo na plataforma de acordo com os dados de tamanho fornecidos no desenho para reduzir o desvio entre o ramal e o grupo principal e garantir efetivamente a qualidade do grupo (ver Figura 5).

Figura 5: Método de amostragem de solo

Desenhe a cruz no centro do tubo principal e no diâmetro externo do tubo principal. Em seguida, desenhe os tamanhos correspondentes Z e X na figura na plataforma da amostra de solo. A linha vertical Z para cima (A) e a linha paralela X para a direita (B) resultam na intersecção C da linha AB. Conecte o ponto C ao ponto O. O tubo principal cruza o diâmetro externo no ponto D. Desenhe uma linha paralela ao ponto D do tubo principal. Esta é a linha paralela para o ângulo de ramificação e o ângulo de desvio principal. Determine a posição de instalação do grupo de ramais com base nos dados das linhas paralelas L e L1 no diagrama de elevação. Este método de determinação da posição de instalação do grupo de ramos na amostra de solo é simples e de fácil compreensão. Você não precisa calcular nenhuma fórmula. O operador no local pode registrar rapidamente os processos essenciais. O problema mais fundamental é ser capaz de garantir a qualidade do grupo.

3) Peça de agrupamento de peças de flange. Terminadas as duas partes da equipe, segundo o método tradicional de peça de flange, a peça de flange é um elo importante na peça de flange pré-fabricada. A peça do flange precisa ser verificada quando a seção do tubo é inserida na profundidade do flange e na altura do furo do flange. Com a precisão da peça de flange da primeira peça de flange, os dois flanges restantes podem ser feitos com base na peça de flange da primeira peça de flange.

(1) Desenhar os requisitos de qualidade do padrão de desdobramento

- 1) O teste do ramal e da abertura principal deve ser realizado com tratamento de espessura de parede.

- 2) O comprimento do ramal da placa de amostra permite um desvio de ± 1 mm.

- 3) O tubo de derivação e a placa de amostra de furo aberto são distribuídos uniformemente, permitindo um desvio de ± 1 mm.

- 4) A placa de amostra deve garantir que a curva seja suave.

(2) Requisitos de subcotação

- 1) Para garantir a qualidade dos pares pré-fabricados, antes do corte, as linhas dos pares devem ser traçadas na seção correspondente do tubo com uma agulha e as amostras devem ser perfuradas com olhais na extremidade do tubo.

- 2) Antes do corte, na soldagem a gás, os requisitos de corte devem ser discutidos com o pessoal para evitar perdas no corte.

- 3) Após o corte, deve atender aos requisitos de especificação para limpeza da boca do tubo.

(3) Requisitos de agrupamento de pré-fabricação

- 1) A tolerância da folga do segmento do tubo é de ± 1 mm.

- 2) Ângulo do ramal com desvio admissível de ± 1°.

- 3) Desvio permitido do paralelismo do furo do flange ±1mm.

- 4) A perpendicularidade do flange e da seção do tubo pode divergir em ±1°.

- 5) Total de pares pré-fabricados de diferentes dimensões com desvio admissível de ± 2 mm.

4. Precauções

- (1) Equipamento completo de segurança ocupacional deve ser usado durante o trabalho.

- (2) O uso correto de instrumentos cirúrgicos para evitar acidentes como choques e hematomas.

- (3) Ao cortar e soldar grupos de pré-fabricação, bons óculos de segurança devem ser usados para evitar arco voltaico, respingos e outras lesões oculares.

- (4) Tenha cuidado ao manusear materiais e evite estritamente a colocação aleatória.

- (5) Após a conclusão da produção, o canteiro de obras deve ser limpo a tempo de conseguir um canteiro de obras limpo com o material acabado.