1. Tecnología de perforación láser

1. Mecanismo físico de perforación láser.

Cuando un material metálico es irradiado por un láser con una densidad de potencia de 10 6 -10 9 C/cm 2 debido a la alta densidad de potencia del láser, la temperatura de la superficie del material excederá el punto de ebullición, lo que resultará en fusión o vaporización. , y la mezcla oxidada dividida en la superficie será expulsada.

Al final del pulso láser, la densidad de potencia del láser disminuye y el chorro dividido se debilita.

Con la inyección de productos de fisión, la vaporización se produce a una determinada velocidad.

La calidad se mueve hacia el interior del material, el material se vaporiza y se elimina, y el agujero se profundiza gradualmente.

A medida que aumentan el diámetro y la profundidad del agujero, los productos de fisión se eliminan sucesivamente mediante la presión del vapor y finalmente se forma un agujero profundo.

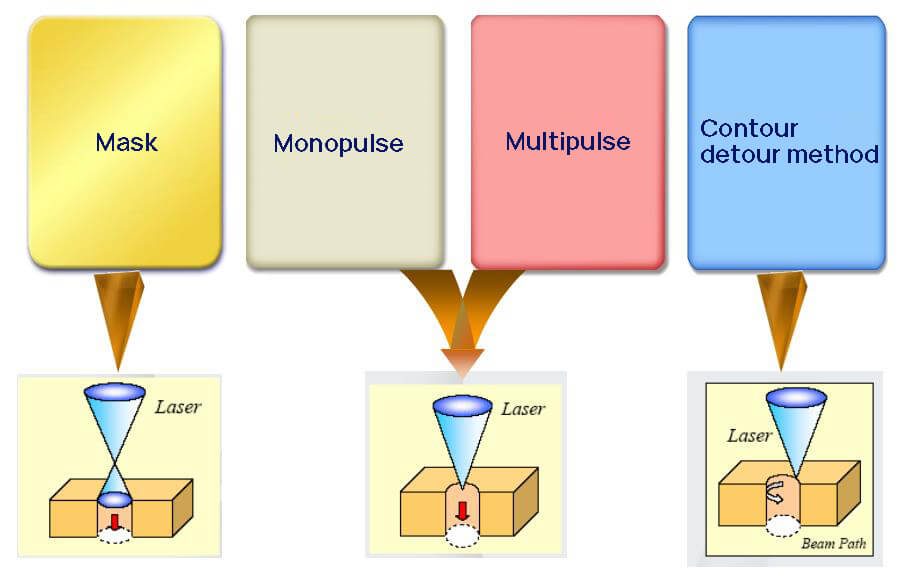

Clasificación de perforación láser.

2. Factores que influyen en la perforación con láser

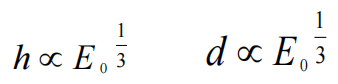

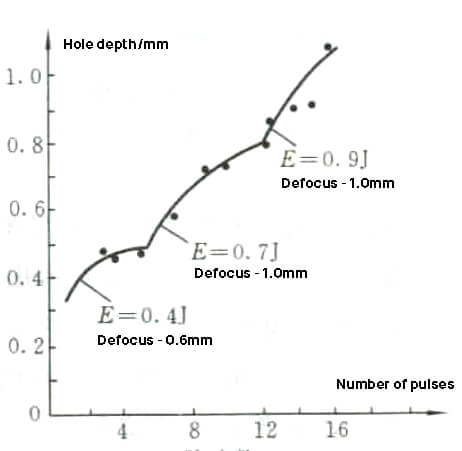

(1) Energía de pulso

Profundidad de gasificación primaria:

L i y l v son el calor latente de fusión y vaporización de materiales, respectivamente.

En este momento, la masa de material eliminado es πa 0 2 d'ρ.

C: Capacidad calorífica específica

T b : Temperatura del punto de fusión

T 0 : Temperatura ambiente

E 0 : Energía de pulso

Ignore la conducción de calor y la emisión superficial.

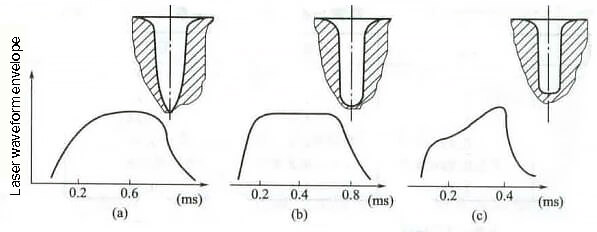

(2) Ancho de pulso

| Energía/J | Ancho de pulso/ms | Profundidad del agujero/mm | Apertura/mm | Relación diámetro profundidad |

| 5.4 5.1 5.9 5.7 5.4 5.0 |

0,25 0,35 0,55 0,75 0,85 1.15 |

1.2 1.3 1.5 1.6 1.8 1.6 |

0,42 0,39 0,38 0,36 0:30 0,26 |

2.9 3.3 3.9 4.4 6.0 6.1 |

La selección del ancho de pulso depende de los requisitos del orificio:

- Se deben utilizar pulsos largos para perforar agujeros pequeños y profundos;

- Al perforar agujeros grandes y poco profundos, se deben utilizar pulsos más cortos;

- Se deben utilizar pulsos cortos para agujeros de alta calidad;

- Para materiales con baja conductividad térmica, se deben utilizar pulsos más cortos.

Al aumentar la anchura del pulso, se utiliza más calor para el calentamiento no destructivo de los materiales, lo que da como resultado una gran deformación de los materiales, una gran tensión térmica y un fácil agrietamiento.

Generalmente se utiliza una duración de pulso de 0,3 a 0,7 ms.

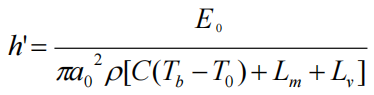

(3) Forma de onda de pulso

En la medida de lo posible, se debe seleccionar una forma de onda con bordes frontales y posteriores pronunciados y una intensidad de luz láser que aumente gradualmente.

Generalmente, el borde frontal del láser debe controlarse entre 8 y 10 us para obtener una mejor entrada, y el borde posterior de menos de 8 us puede obtener una alta calidad de la pared interior.

Especialmente para agujeros pequeños de menos de 50us, la pendiente del borde de salida aumenta para evitar que el agujero sea bloqueado por sustancias líquidas.

(4) Modo láser

El ángulo de divergencia del láser afecta principalmente la diferencia de apertura y la conicidad en la entrada y salida.

Generalmente, con el aumento del ángulo de divergencia, la conicidad del orificio aumenta y también aumenta el diámetro del punto enfocado del rayo láser.

Fórmula de radio de enfoque aproximado:

Fórmula de profundidad de enfoque aproximada:

Cuanto menor sea la moda, menor será el ángulo de divergencia.

El ángulo de divergencia de la matriz base es el más pequeño.

El cono de la perforación del troquel base debe ser pequeño.

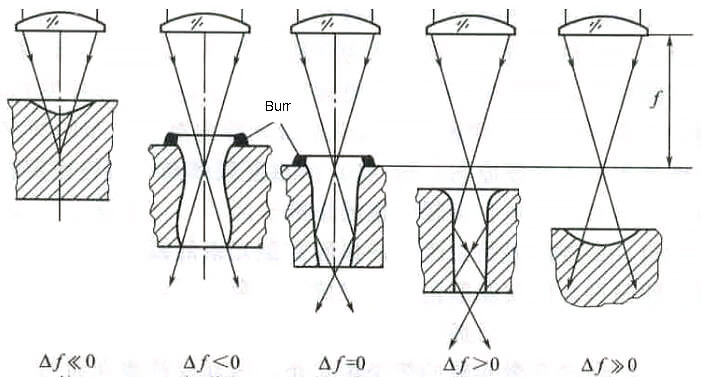

(5) Condiciones de enfoque (cantidad de enfoque y desenfoque)

La influencia de la cantidad de desenfoque △∫ en la forma de la pared del agujero

- Si la atención se centra en la superficie de la pieza, el cono es grande;

- Si el foco está en el medio de la pieza, la calidad de la perforación es buena o mala;

- Si hay un cierto desenfoque positivo, el efecto de golpe es bueno.

(6) Características del material (características físicas, dimensiones generales)

Cuando la densidad de potencia del láser F es baja, la pérdida por difusión térmica del aluminio es mayor que la del hierro, y la profundidad del orificio del aluminio es menor que la del hierro.

Con el aumento de F, el material alcanzará rápidamente el punto de ebullición y la velocidad de calentamiento será rápida.

En este momento, se puede ignorar la pérdida por conducción de calor.

Debido a que el aluminio tiene calor latente de vaporización, la cantidad de eliminación de vaporización del aluminio es mayor que la del hierro, por lo tanto, la profundidad del orificio del aluminio es más profunda que la del hierro.

Para perforar se debe utilizar pulso láser con alta densidad de potencia.

(7) Perforación multipulso

La profundidad del orificio de la perforación con un solo pulso es limitada, solo de 3 a 4 veces el diámetro del orificio, y la precisión y repetibilidad son difíciles de controlar.

Generalmente se utiliza la perforación multipulso.

La perforación con múltiples pulsos puede controlar factores inestables como la distorsión de la forma del orificio, la expansión de la zona afectada por el calor y las grietas superficiales.

(8) Tecnología auxiliar de perforación láser.

Mejorar la forma del agujero:

(a) Se recubre una película líquida con baja tensión superficial para reducir los depósitos y la conicidad del orificio.

(b) Cubra la capa protectora de modo que el cono de la perforación láser quede sobre la capa protectora.

(c) Soplar aire comprimido para mejorar la calidad de la superficie.

(d) Se instala un reflector debajo de la pieza de trabajo.

(e) Perforación multipulso, enfocando periódicamente el rayo láser en una determinada posición en el fondo del agujero.

(f) Después de la perforación con láser, corrección auxiliar.

3. Características y aplicación de la perforación láser.

| Ventaja de calidad | Caracteristicas tecnicas | aplicación práctica |

| 1. El láser puede realizar agujeros pequeños y profundos. | El diámetro de enfoque del láser puede alcanzar los 0,3 mm. | Boquillas especiales y canales de refrigeración. |

| 2. Taladre agujeros oblicuos y agujeros de formas especiales en el plano inclinado. | Transmisión láser aérea | Perforación de palas de motores de turbina |

| 3. Taladrar piezas cerámicas extremadamente duras | Sin dificultades técnicas en la perforación con láser de agujeros cerámicos | Boquilla de llama resistente a altas temperaturas para la industria del acero. |

| 4. Alta precisión de perforación y rendimiento confiable | Sin desgaste de herramientas durante la perforación con láser | Perforación de boquillas de motores de gasolina |

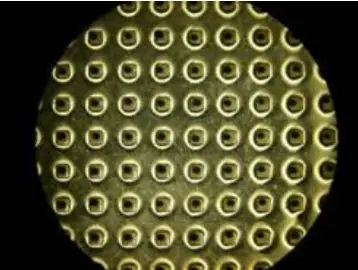

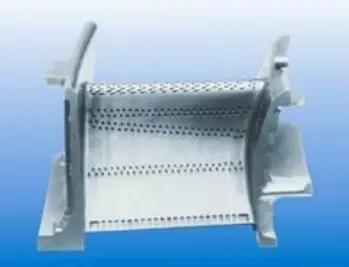

| 5. Perforación láser de pequeños agujeros de alta densidad. | El láser se puede utilizar para perforar con el método de vuelo de alta velocidad. | Industria química de precisión, placa de tamiz farmacéutica. |

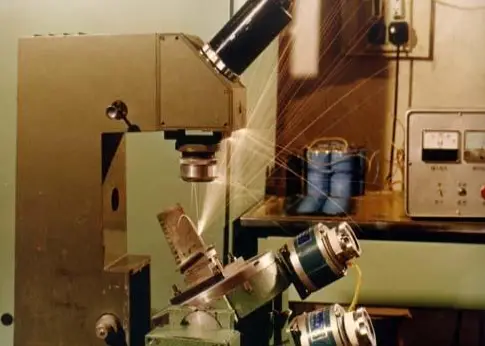

Ejemplos de aplicaciones de perforación láser:

Cerámica Φ orificio de 0,5 mm

Hoja del motor Φ orificio pequeño de 0,5 mm

Perforación láser de componentes de aeronaves :

2. Tecnología de corte por láser

1. Principio y clasificación del corte por láser.

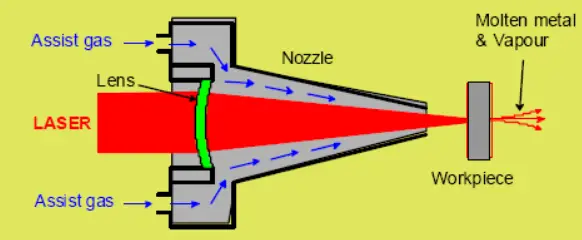

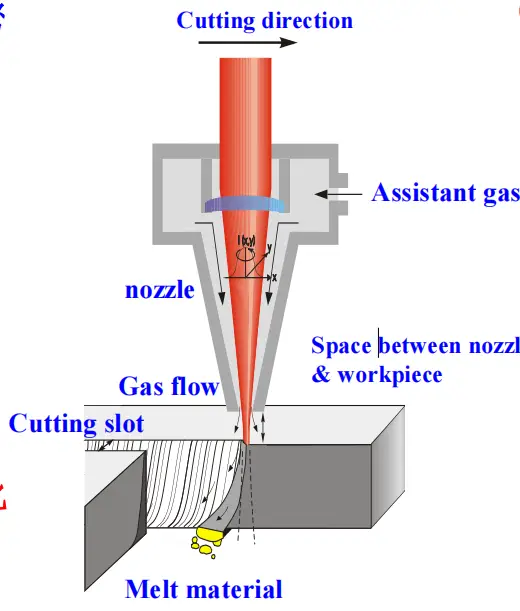

El corte por láser consiste en irradiar la pieza de trabajo con un rayo láser enfocado de alta densidad de potencia.

Partiendo de la premisa de que la densidad de potencia del láser excede el límite del láser, la energía del rayo láser y la energía térmica de la reacción química agregada en el proceso de corte activo asistido por gas son absorbidas por el material, lo que provoca la temperatura del punto de operación del láser. aumenta bruscamente.

Después de alcanzar el punto de ebullición, el material comienza a vaporizarse y formar agujeros.

Con el movimiento relativo de la viga y la pieza de trabajo, el material finalmente forma una grieta y la escoria de la grieta es expulsada por una cierta cantidad de gas auxiliar.

El corte por láser se puede dividir en corte por vaporización, corte por fusión y corte por combustión de oxígeno.

El corte de soporte por combustión de oxígeno es el más utilizado.

Desde el corte por láser de diferentes materiales, se puede dividir en corte por láser de metales y corte por láser no metálico.

Lectura relacionada: Conceptos básicos del corte por láser

(1) Corte al vapor

El corte por vaporización se refiere al rayo láser que calienta la pieza a una temperatura superior al punto de ebullición.

Algunos materiales escapan en forma de vapor y otros son expulsados del fondo de corte en forma de chorros.

La energía de corte por láser requerida es 10 veces mayor que la del corte por fusión.

El mecanismo es el siguiente:

① El láser calienta el material, parcialmente reflejado y parcialmente absorbido, y la reflectividad del material disminuye al aumentar la temperatura.

② El aumento de temperatura en la zona de acción del láser es lo suficientemente rápido como para evitar la fusión causada por la conducción de calor.

③ El vapor sale rápidamente de la superficie de la pieza de trabajo a aproximadamente la velocidad del sonido.

El corte con vapor solo se aplica a materiales como madera, plástico y carbono que no se pueden fundir.

El corte por láser de femtosegundo pertenece al corte por gasificación.

(2) Corte por fusión

El corte por fusión ocurre cuando la densidad de potencia del rayo láser excede un cierto valor, la parte interna de la pieza de trabajo se evapora para formar un orificio y luego sopla gas inerte auxiliar con el eje óptico para empujar los materiales fundidos alrededor del orificio.

El mecanismo de fusión y corte es:

① Cuando el rayo láser irradia la pieza de trabajo, la energía restante, excepto la reflexión, calienta el material y se evapora en los agujeros.

② Una vez que se forma el agujero, absorbe toda la energía luminosa con un cuerpo negro y el agujero queda rodeado por una pared de metal fundido. La pared fundida se mantiene relativamente estable gracias al flujo de vapor a alta velocidad.

③ La isoterma de fusión atraviesa la pieza de trabajo y el material fundido se expulsa mediante soplado auxiliar.

④ Con el movimiento de la pieza de trabajo, el pequeño orificio se mueve horizontalmente a través de una ranura.

(3) La combustión de oxígeno apoya el corte.

El mecanismo de fusión y corte asistido por oxígeno es:

① Bajo la irradiación láser, el material alcanza la temperatura Tm y entra en contacto con el oxígeno, lo que provoca una reacción de combustión violenta y emite mucho calor.

Bajo la acción combinada del láser y este calor, se forma en el material un pequeño agujero lleno de vapor, y el entorno del agujero queda rodeado de gas fundido;

② El flujo de vapor hace que la pared de metal fundido circundante avance y se produce la transferencia de calor y material;

③ La velocidad de combustión del oxígeno y el metal está limitada por la conversión de los materiales de combustión en escoria.

La tasa de difusión de oxígeno a través de la escoria hacia el frente de ignición. Cuanto mayor sea el caudal de oxígeno, más rápida será la reacción de combustión química;

④ En la zona que no alcanza la temperatura de combustión, el flujo de oxígeno actúa como enfriamiento para estrechar la zona afectada por el calor cortante.

⑤ Hay dos fuentes de calor, radiación láser y calor de reacción química, en el corte asistido por oxígeno.

Lectura relacionada: Tipos de métodos de corte por láser

2. Factores que influyen en el corte por láser

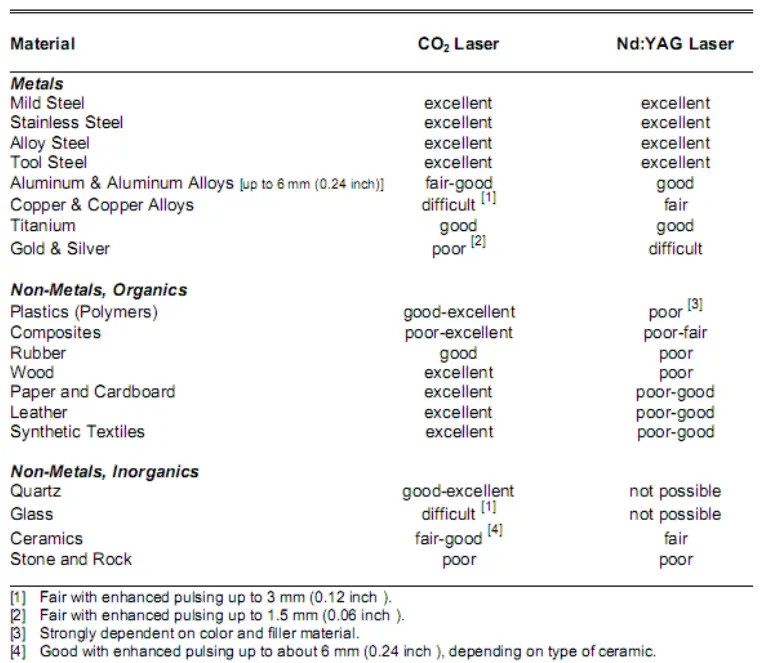

(1) Propiedades de los materiales

RESUMEN DE CAPACIDAD DE PROCESAMIENTO

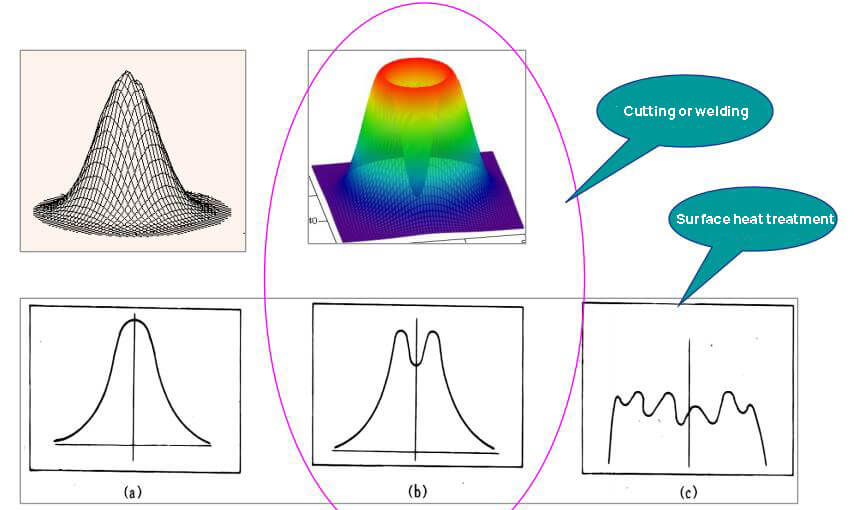

(2) Modo láser

(a) Modo gaussiano (b) Modo de orden inferior (c) Multimodal

(3) Potencia del láser y velocidad de corte.

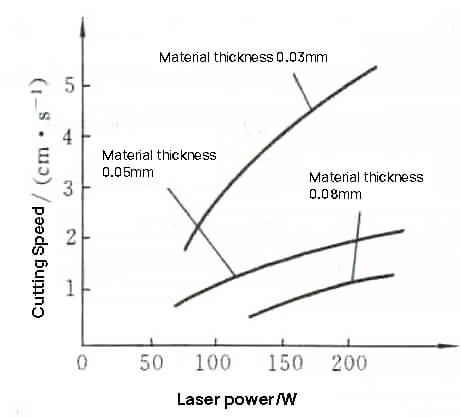

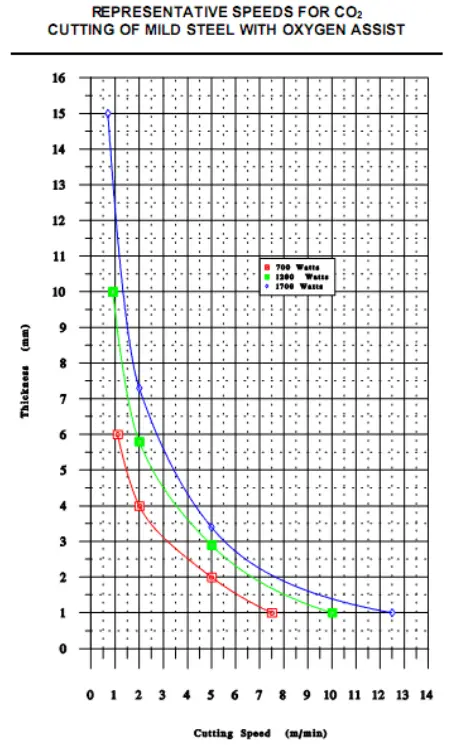

Relación entre velocidad de corte y potencia del láser, espesor de chapa.

Para un espesor de lámina determinado, la velocidad de corte por láser generalmente aumenta linealmente con la potencia del láser.

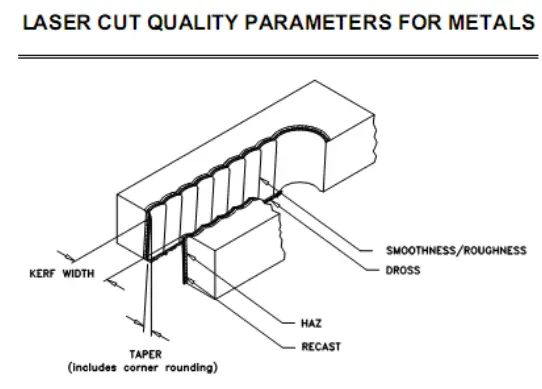

(4) Muesca y rugosidad

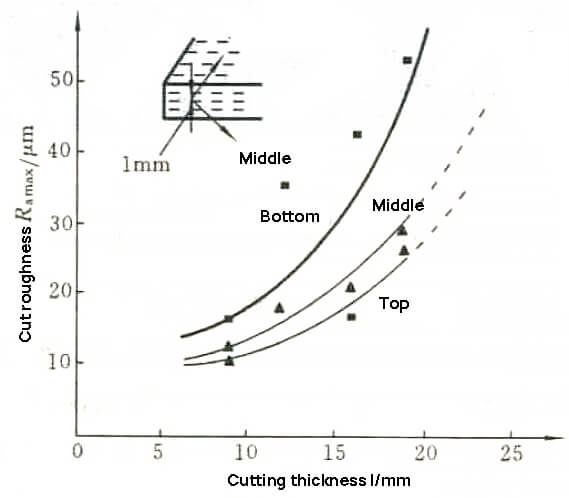

Relación entre rugosidad de entalla y espesor de corte

Para la rugosidad de la incisión en el corte por láser de metales, la mitad superior generalmente es la mejor, la sección media es la segunda y la sección inferior es deficiente.

La rugosidad de la entalla está relacionada con el corte de la entalla.

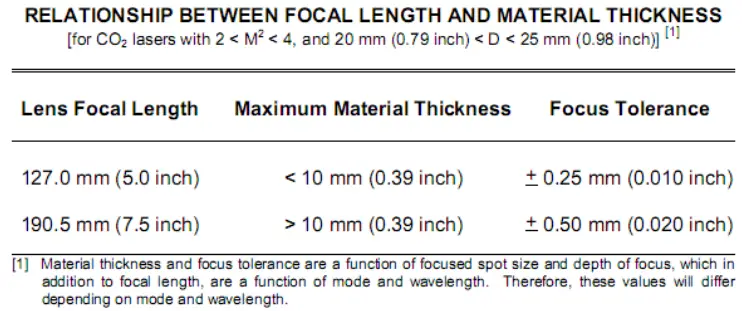

(5) Posición de enfoque

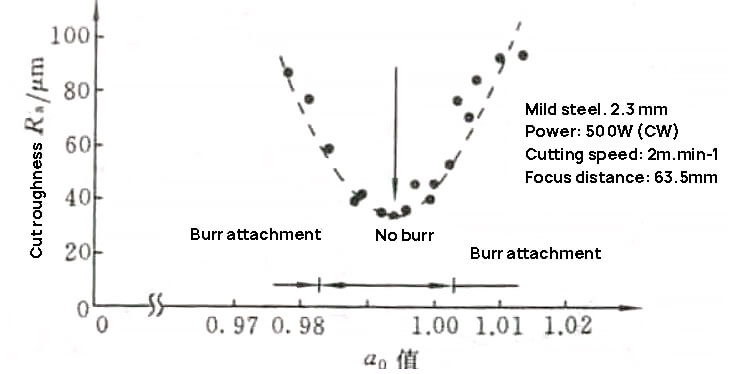

La relación a0 entre la distancia desde la pieza de trabajo a la lente de enfoque y la distancia focal es 0,988

Por ejemplo, al cortar con láser una placa de acero con bajo contenido de carbono de 2,3 mm, es mejor utilizar un desenfoque negativo de 0,3 a 0,7 mm.

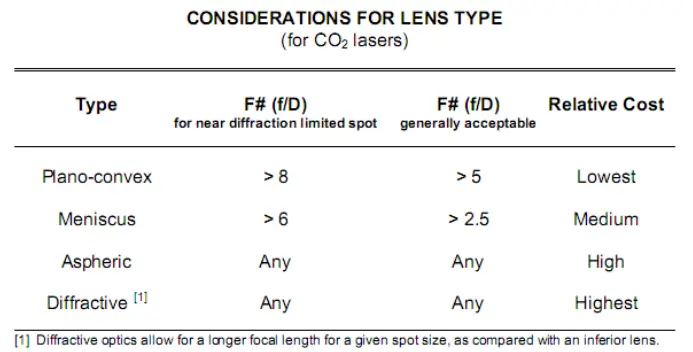

(6) Espejo de enfoque

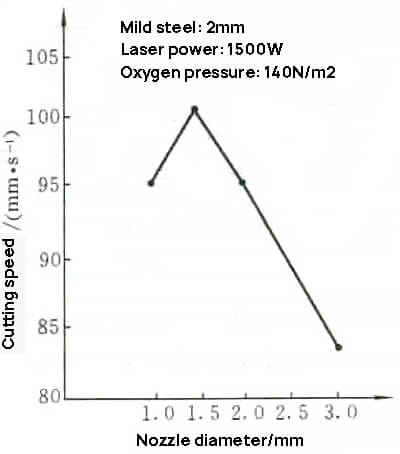

(7) Diámetro de la boquilla

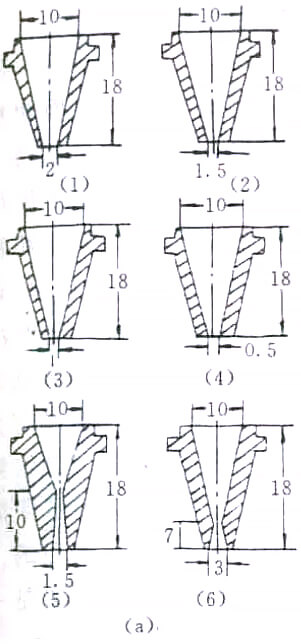

El flujo de oxígeno debe ser un flujo de aire supersónico convergente para evitar la expansión de la sección inferior de la incisión.

Existe un diámetro de boquilla ideal para un corte láser específico. En la figura, 1,5 mm es el mejor diámetro de boquilla.

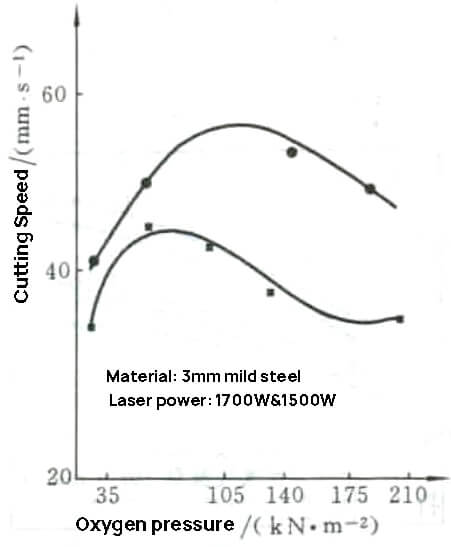

(8) Presión de soplado de oxígeno

Relación entre la presión de soplado de oxígeno y la velocidad de corte.

Para diferentes potencias y espesores del láser, existe un valor óptimo de presión de soplado de oxígeno.

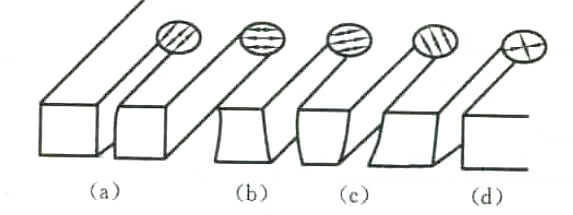

(9) Polarización láser

El estado de la incisión obtenido por diferentes luces polarizadas.

(a) Luz polarizada lineal;

(b) luz polarizada lineal;

(c) luz polarizada lineal;

(d) Luz polarizada circularmente.

Como se puede observar en la figura, se utiliza luz polarizada circular y la incisión es recta, independientemente de la dirección de corte.

El sistema de corte generalmente está equipado con un polarizador circular con una reflexión de 45 grados.

Lectura relacionada: Factores que afectan la calidad del corte por láser

3. Características del corte por láser.

| Ventaja de calidad | Caracteristicas tecnicas | Aplicación práctica |

| 1. La zona afectada por el calor en el borde de la junta de corte es pequeña | Menos energía total requerida para el corte por láser | Corte de núcleo de acero al silicio para motores grandes |

| 2. La hendidura de corte por láser es estrecha. | Alta concentración de energía en corte por láser. | Cortar la junta del filtro del tubo de aceite. |

| 3. Alta precisión de corte y pequeña deformación de la pieza de trabajo. | El diámetro del punto de enfoque láser es pequeño. | Corte y conformación de juntas de cilindros. |

| 4. Buena repetibilidad de corte y pequeño error. | Corte de precisión CNC | Cortar piezas con formas complejas. |

| 5. La superficie de corte por láser está limpia y libre de escoria. | Perfección del proceso de corte físico metalúrgico. | Cortar con una hoja de sierra de diamante para decoración. |