La tecnología de corte por láser del robot de la serie de seis ejes y el láser de fibra se pueden utilizar para recortar y cortar agujeros .

En comparación con la tecnología tradicional de estampado con matriz abierta, acorta el flujo del proceso, reduce en gran medida el costo de mano de obra y el costo del molde, mejora la calidad del producto y el valor agregado, y se usa ampliamente en la fabricación de automóviles y en las industrias aeroespaciales.

Esta publicación analiza principalmente los principales factores que afectan la precisión de corte de la máquina de corte por láser robótica después de la programación fuera de línea y proporciona las soluciones correspondientes.

Modo de programación de la máquina cortadora robótica

En los últimos años, el concepto de industria 4.0 se ha arraigado profundamente en el corazón de las personas y el desarrollo de robots cortadores por láser hacia la inteligencia se ha convertido en una tendencia importante.

Si queremos desarrollarnos y transformarnos, debemos comprender cómo la máquina robótica de corte por láser completa el trabajo establecido y luego debemos hablar sobre su método de programación.

Generalmente, los métodos de programación de máquinas cortadoras láser robóticas en serie se dividen principalmente en programación de enseñanza y programación fuera de línea.

Enseñar programación significa que el “ojo (observación) + cerebro (juicio) + mano (registro)” del operador guiará manualmente el efector final a lo largo de la pista requerida y lo almacenará en el controlador del robot.

Después de que el robot lea y aprenda, repetirá estas trayectorias.

Sus ventajas son un umbral bajo, fácil de aprender y puede corregir errores causados por la estructura mecánica.

Sin embargo, las desventajas también son obvias: el entorno operativo real es necesario.

La calidad del corte depende de la experiencia del operador y no es adecuada para trayectorias complejas.

Y la máquina necesita detener la producción, lo que afecta la productividad.

La programación offline consiste en reconstruir en el ordenador el entorno virtual 3D de todo el escenario de trabajo mediante un software de simulación offline.

Luego, de acuerdo con el tamaño, forma y material de las piezas a procesar, el software puede generar automáticamente la trayectoria del robot con algunas operaciones del operador del software, es decir, el comando de control.

Luego, la trayectoria se simula y se ajusta en el software, y el programa del robot se genera y se transmite al robot.

La ventaja de este método es que tiene funciones de simulación de trayectoria, optimización de trayectoria y detección de colisiones, y no depende de la experiencia del operador.

Puede estar alejado del entorno operativo real y es adecuado para trayectorias complejas.

Además, no es necesario detener la producción, mejorar la eficiencia de la producción y superar muchas deficiencias en la enseñanza de la programación.

En comparación, la programación fuera de línea es más adecuada para la dirección de desarrollo inteligente de la máquina de corte por láser robótica.

Sin embargo, muchos usuarios utilizan la programación fuera de línea y generalmente reflejan que la precisión de corte es baja.

A continuación, analizaremos qué factores afectan la precisión del corte después de la máquina de corte por láser robótica mediante programación fuera de línea.

Error de precisión de posicionamiento absoluto del robot en serie de seis ejes

La programación fuera de línea necesita importar el modelo de simulación al software de computadora.

El modelo representa el diseño perfecto y no hay errores geométricos ni cinemáticos en la simulación.

Sin embargo, existen tolerancias en el procesamiento y ensamblaje real de las piezas del robot, y también hay desviaciones entre el valor de retroalimentación del codificador y el valor de movimiento real en el proceso de movimiento del eje de la articulación, lo que conduce a errores entre la posición real del efector final y la posición teórica del objetivo cuando el robot ejecuta las instrucciones dadas por la programación fuera de línea.

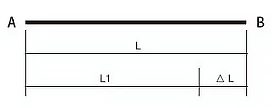

Como se muestra en la Figura 1, cortando una línea recta de A a B, el software de programación fuera de línea mide la longitud teórica L entre AB y envía el comando al controlador del robot, pero el tamaño geométrico del robot en sí y el error de movimiento simplemente caminan L1 en la ejecución real, y hay una diferencia △L con la longitud teórica, que es el error de precisión de posicionamiento absoluto del robot.

Fig. 1 diferencia de posicionamiento absoluta △L

El robot de la serie de seis ejes generalmente tiene las características de una alta precisión de reposicionamiento (aproximadamente 0,05 mm) y una precisión de posicionamiento absoluta extremadamente baja (aproximadamente 3 mm de diferencia por metro), lo que conduce a una peor precisión de las dimensiones geométricas cuando el robot adopta la programación fuera de línea.

Solución:

(1) modificar el modelo de pieza

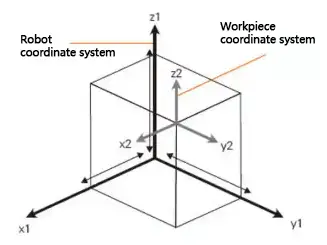

Para algunas piezas con contorno simple y baja precisión, corte un cuboide como se muestra en la Figura 2.

Primero, el sistema de coordenadas de la pieza de trabajo es paralelo al sistema de coordenadas del robot, luego se corta o marca una muestra sólida de acuerdo con las instrucciones generadas por el modelo normal de la pieza de trabajo, y la diferencia entre la dimensión de corte y el objetivo se mide a lo largo de la pieza. coordinar. sistema.

Luego, a través de un software de modelado 3D o un software de simulación fuera de línea, el modelo de la pieza se amplía o reduce a lo largo del sistema de coordenadas de la pieza según la diferencia, y el programa de corte se regenera para mejorar la precisión dimensional.

Fig. 2 el modelo construido cortando un cuboide

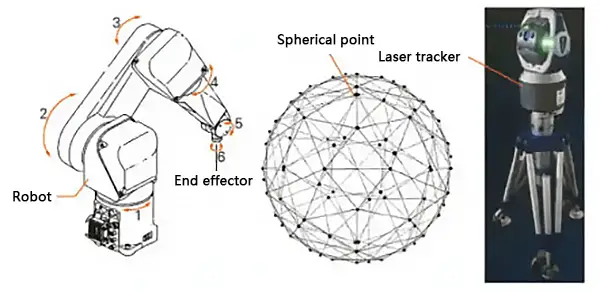

(2) El laser tracker compensa la precisión de posicionamiento absoluta del área local del robot.

Para piezas con contornos complejos y requisitos de alta precisión, el rastreador láser se puede utilizar para compensar la precisión del efector final del robot en el área de corte, como se muestra en la Figura 3.

Fig. 3, el laser tracker compensa la precisión de posicionamiento absoluta del área local del robot

Utilizar programación fuera de línea para generar diferentes posiciones de puntos esféricos a partir de un modelo esférico conocido. El robot lee y ejecuta.

El rastreador láser captura y mapea estos puntos y finalmente dibuja el modelo esférico real mediante un software de computadora.

Tras compararlo con el modelo esférico conocido mediante programación fuera de línea, se calibra y compensa la precisión de posicionamiento absoluta del robot en esta zona.

Error de punto medio de la herramienta TCP

El actuador del extremo del robot, también conocido como herramienta, se instala en la brida del extremo del robot.

Cuando dejamos que el robot se acerque a un determinado punto en el espacio de forma manual o programática, su esencia es dejar que el punto central de la herramienta se acerque al punto.

Por tanto, se puede decir que el movimiento de la trayectoria del robot es el movimiento del punto central de la herramienta (TCP).

Cuando el robot sale de fábrica, solo conoce las coordenadas del punto central de la brida final, y las coordenadas del punto central de la herramienta (TCP) deben ingresarse en el controlador del robot después del aprendizaje.

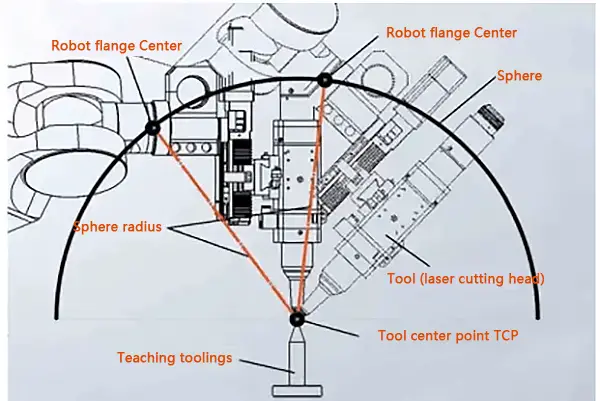

En la actualidad, el punto central de la herramienta robótica generalmente se calcula mediante el método de dibujo de bolas de cuatro puntos, como se muestra en la Figura 4.

Fig.4 Punto central de la herramienta de cálculo TCP

Es decir, tomando el punto central de la herramienta como el centro de la bola, dibujando la esfera recopilando los puntos centrales de cuatro posiciones diferentes de la brida del robot y luego calculando las coordenadas del centro de la bola, que es el centro. punto de la herramienta.

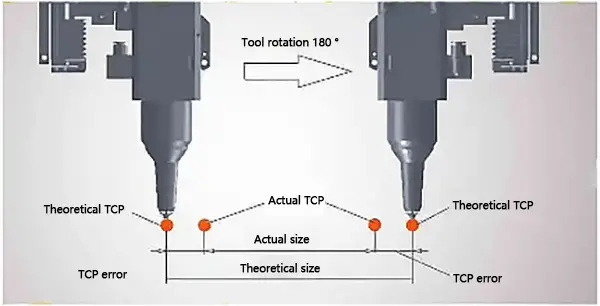

Dado que la posición del centro de la bola se calibra manualmente observando la posición relativa del TCP y el accesorio de enseñanza, existe un error entre el punto central de la herramienta calculado con este método y el punto central real de la herramienta, como se muestra en la Figura 5, que generalmente es de aproximadamente 0,5 mm.

Fig. 5 Hay un error entre el punto central de la herramienta calculado y el punto central de la herramienta real

En el software de programación fuera de línea, no hay ningún error en el centro de herramientas.

En el corte real de piezas, siempre que el cabezal de corte por láser gire alrededor del centro de la herramienta, se producirán grandes desviaciones de tamaño y posición.

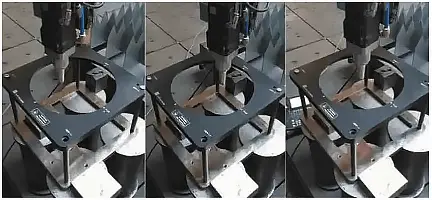

Utilice el medidor de herramienta infrarrojo para calibrar el punto central de la herramienta

Como se muestra en la Figura 6, hay dos transmisores de infrarrojos ortogonales y sus correspondientes interruptores inductivos en el círculo del medidor de herramienta.

Figura 6 Corrección del punto central de la herramienta TCP con indicador de herramienta infrarrojo

Al realizar un procedimiento de calibración específico, el robot hace que la herramienta se mueva sobre el círculo de calibración.

Cuando la herramienta del robot bloquea el rayo infrarrojo, el interruptor de inducción correspondiente envía una señal al controlador del robot y, finalmente, el controlador calcula y evalúa la posición del punto central de la herramienta.

Después de la calibración, la precisión TCP del punto central de la herramienta puede alcanzar 0,1 mm.

Pensamientos finales

Además de los dos factores principales anteriores, la precisión de la máquina de corte por láser robótica basada en programación fuera de línea también está relacionada con el establecimiento del sistema de coordenadas de la pieza de trabajo, la actitud y carga del robot y el grado de ajuste del modelo físico de la pieza de trabajo.

Sin embargo, los errores de precisión de corte causados por estos factores son aceptables para la mayoría de los usuarios y también pueden compensarse con la experiencia operativa del personal para reducir estos errores.

En resumen, en un futuro próximo, con el desarrollo y la profunda integración de la tecnología de visión, la tecnología de detección, el control inteligente, la tecnología de redes e información, los grandes datos y otras tecnologías, la tecnología de programación fuera de línea de la máquina de corte por láser, la robótica se desarrollará aún más hasta convertirse en inteligencia, como como percepción automática, identificación y reconstrucción de la pieza y ruta de procesamiento, realizando una planificación de ruta independiente, corrección automática y entorno adaptativo.

Con cada vez menos intervención humana, la operación del usuario será más sencilla y la precisión de corte será cada vez mayor.