Apresenta o reator de hidrogenação Curvatura de 30° dependendo do material, tipo curvo, processamento, superfície da parede e outras tecnologias e processos de produção.

Um reator de hidrogenação é um equipamento chave para hidrogenação em uma refinaria. Seus equipamentos estão expostos a altas temperaturas, alta pressão, hidrogênio e sulfeto de hidrogênio e ainda mais corrosão por ácido sulfúrico. O projeto do equipamento é feito de aço resistente ao hidrogênio, e a parede interna do material em contato com o meio deve ser feita de aço inoxidável soldado para atender aos requisitos do equipamento utilizado.

O equipamento do reator de hidrogenação geralmente consiste em um cilindro, uma cabeça superior e uma inferior, um flange e um ângulo de entrada e saída superior e inferior e outros componentes, incluindo o ângulo de entrada e saída superior e inferior. Portanto, a produção da superfície de aço inoxidável da parede interna dos ângulos superior e inferior de entrada e saída do reator de hidrogenação é um elo fundamental na produção do equipamento.

Atualmente, devido à capacidade do equipamento, ao tamanho do tubo e à estrutura dos motivos, a soldagem por segmento é normalmente utilizada na produção do tubo e, em seguida, a soldagem a arco de eletrodo é integrada ao método de processo de soldagem. Este artigo é principalmente sobre o processo de fabricação de curvatura de 30°, como: B.:

Expansão de fundição, processo de forjamento, material, tipo curvo, processamento, soldagem, etc. O processo de fabricação é: alimentação/expansão → siderurgia → forjamento → usinagem de desbaste → verificação → acabamento → divisão → aquecimento → dobra → têmpera/tratamento térmico → usinagem → chanframento → acabamento superficial.

2. Tecnologia de fabricação de arco de 30°

2.1 Extensão de alimentação

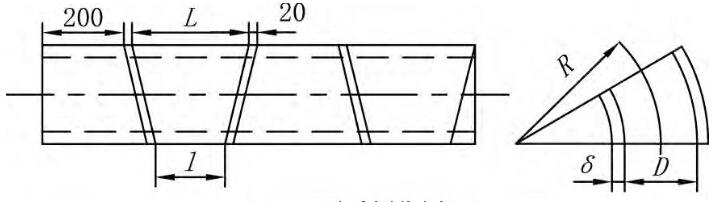

Geralmente, os cotovelos superior e inferior de um reator de hidrogenação são de tamanhos diferentes, de modo que a produção é alimentada separadamente. No entanto, ao unir as peças forjadas, são utilizados três cotovelos de 30°, que são dobrados antes da divisão. Para determinar o tamanho da alimentação, as folhas devem ser desdobradas e descarregadas. A expansão e descarga específicas ocorrem da seguinte forma.O comprimento total do alimentador = 2 x L + L + 180mm (processamento) + 40mm (quantidade de corte) + 200mm (material de verificação de desempenho)

Onde:

L = π (R + D/2 + δ)/6

L = π (R – D/2)/6

Na fórmula:

Figura 1: Diagrama de descarga de tubo dobrado

A saída do tubo dobrado é mostrada na Figura 1.

2.2 Forjamento

O forjamento é realizado de acordo com o tamanho da alimentação e as condições técnicas do produto. Em seguida, a usinagem de desbaste é realizada de acordo com os requisitos do desenho. Após passar no teste, o produto é acabado e testado de acordo com os desenhos e condições técnicas do produto. Depois de aprovado, o passe é feito para a próxima sequência.2.3 Materialização

Devido ao material dobrado, quando três curvas foram forjadas em um tubo reto, ele se curvou além dos requisitos dos desenhos para o número de materiais e materiais. Antes de numerar o material de acordo com as dimensões do desenho para fazer amostras especiais para o número, a extremidade da dobra foi usinada em 30 mm e cortada em 20 mm. Corte inferior usando o método de corte de gás combustível; Os cortes de corte por chama são planos e têm menos de 10 mm de largura.2.4 Curvas

A prensa realiza a flexão; o processo é quente e as etapas e precauções específicas de dobra são as seguintes.(1) Seleção de pneu. Para curvar tubos, é melhor usar um bastidor especial. No entanto, para reduzir os custos de fabricação e encurtar o ciclo de produção, é necessário emprestar o pneu existente. Os princípios para a escolha de pneus são os seguintes:

- 1) O diâmetro interno do pneu é 0,8% – 1% maior que o diâmetro externo da curva do tubo.

- 2) O ângulo do pneu deve ser maior ou igual ao ângulo de curvatura da câmara;

- 3) O raio de curvatura e o raio de curvatura do produto atual não podem diferir muito, geralmente ≤ ± 100 mm. O pneu a ser alugado não pode atender aos requisitos da curva de flexão antes que a curva precise ser convertida de acordo com os requisitos do processo.

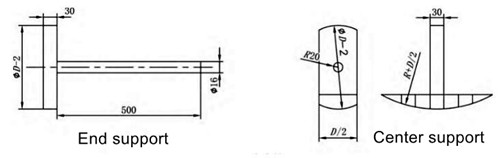

Figura.2 Suporte interno

Figura.3 Forma de montagem do suporte

(2) Montagem de suporte interno. Para melhor garantir a qualidade e o tamanho do formato curvo do tubo, antes de dobrar os tubos, suportes especiais devem ser usados para determinar o tamanho das curvas do tubo, formatos de suporte conforme mostrado na Figura 2 e formatos de montagem conforme mostrado na Figura 3.

(3) Aquecimento da peça. Antes de dobrar, a peça é aquecida no forno. A temperatura de aquecimento deve atender aos requisitos do tipo curvo (950-1050°C). Aquecimento três vezes e verificação do material ao mesmo tempo. Selecionar um forno de aquecimento o mais próximo possível da prensa garante que a curva funcione suavemente.

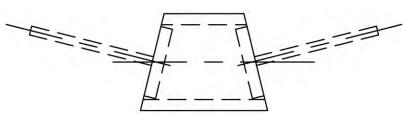

(4) Curva. Para completar uma prensa dobradeira de tubo curvo. As considerações para o processo curvo são as seguintes.

- 1) Ao instalar os pneus, os centros superior e inferior do pneu devem estar no mesmo plano.

- 2) A peça de trabalho no pneu deve ser simétrica para garantir um ângulo curvo.

- 3) Dobre a curva do tubo usando uma placa de amostra especial para teste de entrega.

- 4) Dobre o máximo possível durante o trabalho de preparação para garantir que o processo de dobra ocorra sem problemas e com sucesso. Para evitar uma segunda calibração de aquecimento, a temperatura final dos tubos dobrados deve ser > 750 °C.

- 5) Após resfriamento lento, dobre com uma capa de tecido de amianto.

(6) Temperamento. O tipo de curva de flexão é qualificado para revenido de acordo com um processo especial, o material de teste de desempenho de revenido é testado e a flexão é feita no mesmo forno.

(7) Teste, jato de areia. Após a dobra, é realizado um revenido qualificado. A película de óxido nas superfícies interna e externa é removida com uma pistola de cozimento. A superfície interna e externa é retificada com um rebolo para realizar a inspeção de partículas magnéticas e a inspeção ultrassônica. As superfícies internas e externas são jateadas para remover a ferrugem.

2.5 Editar chanfro

O chanframento dos anéis de salto é feito com uma broca. Durante o processamento, o ângulo de curvatura e o chanfro de soldagem devem ser garantidos. Após o processamento da superfície do chanfro da solda, deve-se realizar 100% de inspeção por partículas magnéticas. A qualidade geral da curvatura do tubo é então verificada e prossegue para a próxima sequência.2.6 Superfícies de parede

Processo de processamento da superfície da parede do arco de 30° dependendo do diâmetro do arco, peso e raio de curvatura. Os processos de processamento de superfície comumente usados são o processo de processamento de superfície SMAW, o processo de processamento de superfície TIG e o processo de processamento de superfície FCAW. Quando o diâmetro interno do arco é inferior a Ø160mm, utiliza-se o método de processamento de superfície SMAW; se o diâmetro externo do arco for inferior a Ø550mm ou o peso for inferior a 500kg, é utilizado o método de processamento de superfície TIG, o resto do arco é utilizado com o método de processamento de superfície FCAW.2.6.1 Dobrar o processo SMAW para revestimento de superfície

O processo de revestimento SMAW é o processo de revestimento mais básico. Devido à baixa eficiência de aplicação, a superfície da camada de aplicação não é uniforme o suficiente e exige muita mão-de-obra, por isso geralmente raramente é usada. Somente dobras com diâmetro interno inferior a 60 mm não podem ser feitas automaticamente. O processo de revestimento SMAW utiliza um processo de arco curto diretamente na solda. As especificações para revestimento, temperatura de pré-aquecimento, temperatura intercalar e outros requisitos são mostradas na Tabela 1. As curvas gerais consistem em 3 camadas de aplicação, 1 camada de camada de transição + duas camadas de camada superficial para atender aos requisitos dos desenhos.2.6.2 Dobrando soldagem TIG de acúmulo

A soldagem por deposição TIG é um dos processos de soldagem por deposição mais comumente usados e oferece boa qualidade, alta eficiência, baixos custos de mão de obra e outras vantagens. O seguinte 2,25Cr-1Mo O revestimento de parede de aço de dupla camada TP309L + TP347 com curvatura de 30° é um exemplo das principais etapas e considerações ao revestir com curvatura de 30°.

(1) Confirme se a peça atende aos requisitos, verifique o tamanho, limpe a superfície a ser processada Processamento de superfície e insira os parâmetros de superfície.

(2) A dobradeira de tubos está firmemente fixada e as 4 garras exercem uma força uniforme para que o processo de retificação da superfície não possa se soltar. Encontre a linha de partida correta para o trabalho de lixamento da superfície, riscando-a.

(3) Ao pré-aquecer a peça de trabalho com uma chama de gás líquido, a temperatura de pré-aquecimento deve ser ≥ 120 °C. A temperatura da peça durante o processo de superfície não deve ser inferior à temperatura de pré-aquecimento.

(4) Para dobra, utilizar equipamento TIG totalmente automático para aplicação do TP309L. As especificações de soldagem para fio sólido de aço inoxidável Ø1,2mm, especificações do processo de aplicação, temperatura de pré-aquecimento e requisitos de temperatura intercamada podem ser encontradas na Tabela 2. A distância entre a camada de aplicação e a superfície final deve ser a maior possível, nomeadamente de acordo com os requisitos dos desenhos, para facilitar a flexão da solda do grupo após a aplicação do verso do aço inoxidável. Tabela 1: Especificações do processo de acabamento superficial SAMW

| Trabalho de soldagem | Informação/mm | eletrodo | Fluxo A | Tensão V | Velocidade mm/min | Temperatura de pré-aquecimento/°C | Temperatura intercalar/°C |

| Camada de transição | Φ5 | DC/RP | 180-240 | 24-28 | 150-280 | ≥120 | ≤ 250 |

| superfície | Φ5 | DC/RP | 180-240 | 24-28 | 150-280 | – | ≤ 100 |

| Trabalho de soldagem | Informação/mm | eletrodo | Fluxo A | Tensão V | Velocidade mm/min | Faixa de rotação mm | Temperatura de pré-aquecimento/°C | Temperatura intercalar/°C |

| Camada de transição | Φ1.2 | DC/RP | 220-240 | 15-20 | 180-230 | 7 (média) | ≥120 | ≤ 250 |

| superfície | Φ1.2 | DC/RP | 220-240 | 15-20 | 180-230 | 7 (média) | – | ≤ 100 |

(5) Exame da aparência da camada superior do TP309L. (6) Depois que a camada superficial é resfriada à temperatura ambiente, um rebolo de íons não ferrosos é usado para lixar e limpar a superfície da camada superficial para atender aos requisitos do teste de penetração.

(7) Camada de revestimento superficial para teste de penetração de 100%, padrões de teste de acordo com as condições técnicas relevantes.

(8) Máquina de solda dobrada firmemente fixada, força uniforme de 4 garras, o processo de superfície não pode afrouxar e encontrar o caminho certo, fixação da linha inicial da superfície da linha, limpando o resíduo após o teste de penetração.

(9) Equipamento TIG totalmente automático é usado para dobrar sobreposições TP347. Especificações de soldagem: Arame maciço de aço inoxidável com Ø 1,2 mm. Para especificações do processo de aplicação e requisitos de temperatura entre camadas, consulte a Tabela 2.

A camada de aplicação está em conformidade com os requisitos do desenho. Se a espessura total da camada de aplicação do produto for 6,5 mm, deverá ser aplicada a camada de aplicação TP347. Se a espessura total da camada do produto for 7,5 mm, serão necessárias duas demãos para a demão TP347. Se a espessura total da camada de aplicação do produto for 7,5 mm, o TP347 deverá ser aplicado em duas camadas. A distância da camada de revestimento até a superfície final deve ser igual tanto quanto possível e estar em conformidade com os requisitos do desenho para facilitar a dobra da solda após a soldagem da parte traseira da solda do revestimento de aço inoxidável.

(10) De acordo com os requisitos das condições técnicas do produto TP347, são coletadas amostras da camada superficial, amostras em teste de retificação, amostras em soldagem de enchimento, etc. Após a conclusão do trabalho, toda a superfície da camada superficial é lixada e limpa para atender aos requisitos do teste de penetração.

(11) De acordo com os requisitos das condições técnicas da superfície de soldagem, utilize um medidor de ferrite para medir o teor de ferrita da camada de revestimento de aço inoxidável TP347.

(12) A superfície da camada superficial deve ser submetida a 100% de testes de penetração e 100% de testes de partículas magnéticas. Os padrões de teste correspondem aos requisitos das condições técnicas relevantes.

(13) A qualidade de toda a camada de revestimento do tubo deve ser dobrada para inspeção.

2.6.3 Processo FCAW de flexão para soldagem por deposição

Outro processo de processamento de superfície comumente usado é o processo de processamento de superfície FCAW. Quando o diâmetro externo geral das curvas excede Ø550 mm ou o peso excede 500 kg, é utilizado o método de processamento de superfície FCAW. A fim de garantir melhor a qualidade da camada superficial e reduzir o trabalho, uma mesa rotativa vertical e uma estrutura deslizante transversal especial são usadas para alcançar o processo semiautomático de processamento de superfície FCAW final. Isto alcança melhores resultados e compensa as limitações do equipamento TIG totalmente automático. A sequência de processamento de superfície FCAW é igual ao processamento de superfície TIG.2.7 Soldagem

Depois que o cotovelo do tubo de 30° passar no teste, ele será soldado ao flange e ao tubo correspondentes em uma ordem de processo apropriada. Normalmente, o processo de soldagem TIG e SMAW é utilizado para atender aos requisitos de fabricação do reator de hidrogenação.

3. Conclusão

- (1) A tecnologia de fabricação do cotovelo de 30° está madura e a qualidade de cada link é muito estável e pode atender totalmente aos requisitos de várias especificações de fabricação de reatores de hidrogenação.

- (2) Existem três tipos de método de aplicação de arco de 30°, dos quais o método de aplicação TIG totalmente automático é amplamente utilizado na produção devido à sua muito boa qualidade de camada de aplicação, alta produtividade, baixa mão de obra, etc. Os outros dois métodos de aplicação só são escolhidos se a capacidade do sistema e o tamanho das chapas não permitirem a aplicação TIG.